提高链条锅炉煤炭燃烧效率的节能技术研究与应用

2021-07-19刘晓波中煤地质集团有限公司

文_刘晓波 中煤地质集团有限公司

燃煤链条锅炉因其炉排类似于链条式履带而得名,属层状燃烧。由于燃煤链条锅炉燃烧的固有特性,煤炭在炉排上着火燃烧速度缓慢、飞灰燃烬困难,其本身设计热效率偏低。链条锅炉燃烧过程对煤种和颗粒度有一定的要求,而市场上煤的供应难以满足设计要求。因而链条锅炉实际运行热效率往往比设计值更低,节能潜力非常大。

1 燃煤链条锅炉燃烧特点

1.1 燃烧工作过程

链条锅炉炉膛由前拱、后拱、链条炉排、水冷壁包覆而成。其燃烧工作过程是链条炉排在电机的带动下,炉排面自前向后缓慢移动。落煤斗中的煤下落到炉排上,以一定的厚度平铺于炉排面,煤层与炉排面相对静止随炉排缓慢移动一起带入炉膛。燃烧所需的空气从炉排下风箱向上连续送入,自下而上与移动着的煤层垂直相交。煤炭在炉排上着火燃烧,燃烧所产生的烟气向上流动,烟气在炉内完成换热后通过烟道排出锅炉。在炉排后部,燃烧形成的灰渣从落渣口掉入灰渣斗排出。

1.2 燃烧特性

链条锅炉燃烧工作过程决定了炉排上煤炭的固有燃烧特性。随炉排移动的煤层,依次完成新煤的预热干躁和加热、挥发分析出燃烧、焦炭着火燃烧直至燃尽等过程,炉排中部焦炭燃烧区域温度最高,火焰明亮。燃烧所需的空气从炉排煤层下送入,从煤层中的缝隙穿过参与燃烧,详见图1。煤层中的较大颗粒在炉排上移动燃烧,煤层中的细粉被烟气携带在炉膛中悬浮燃烧。

炉排面自炉前向炉后缓慢移动,但煤层与炉排面相对静止。空气从煤层下送入,在煤粒缝隙中向上流动,提供煤颗粒燃烧所需的氧气。煤层的上表层受热强且温度高、下底层空气供给充足,燃烧相对较快,较早形成灰渣层。煤层的中间层被上下层的灰渣所夹,阻碍焦炭的燃烬,相对燃烧缓慢,未燃烬炭含量高。每个煤颗粒的燃烧都是由表及里进行,当燃烧经过一段时间后,颗粒外面形成一层“灰衣”,且越来越厚,并在高温条件下熔化后形成一层硬壳,阻止颗粒核心与空气接触,使燃烧过程变得缓慢。同时,在高温下“灰衣”熔化使煤颗粒之间的缝隙变小,煤层易板结,阻止空气穿过、混合,焦炭不能燃烬,导致炉渣中可燃物含量较高。

链条锅炉对燃煤颗粒度有一定要求,颗粒尺寸一般要求小于3mm不超过10%,大于40mm不超过10%,在6~40mm为宜。颗粒过大,空气与颗粒内部焦炭不易混合,燃烧速度慢,焦炭燃烬困难,增加了炉渣中含碳量;煤层燃烧所产生的烟气向上流动,并携带有大量细小颗粒及部分可燃气体,这些可燃物在炉膛中呈悬浮状态继续燃烧。煤层中细颗粒越多,会增加飞灰份额。飞灰细颗粒在炉膛中停留时间短,炉膛上部的温度相对降低,飞灰细颗粒燃烬困难,最后随烟气一起排出锅炉,增加了飞灰可燃物含量。

1.3 链条锅炉燃烧存在的问题

对链条锅炉煤炭燃烧特点分析可知,这种燃烧方式存在3方面缺点:①煤颗粒较大,燃烧速度慢;②煤颗粒燃烬时间长,燃烬困难;③细颗粒随烟气带走,在炉膛中停留时间短,不能完全燃烧。

链条锅炉燃用的是未经洗选的原煤,而在我国目前市场上,煤的供应不能满足设计煤种特性和颗粒度的要求,不利于煤炭燃烬。导致其在实际运行中普遍存在3方面问题:①在燃烧过程中煤颗粒与空气混合条件较差,燃烧速度慢;②煤层易板结,阻止空气穿过、混合,焦炭燃烬困难,排渣带红火,炉渣中含碳量高;③烟气携带的悬浮颗粒燃烧时间短,燃烬困难,飞灰可燃物含量高。这些因素造成锅炉燃烧效率低,固体未完全燃烧热损失高,浪费能源。

2 提高链条锅炉煤炭燃烧效率的节能技术研究

2.1 链条锅炉运行现状研究

上述对链条锅炉煤炭燃烧过程及燃烧机理研究分析发现,炉排上的煤层随着燃烧的进行,一方面煤颗粒内焦炭被灰渣包裹,另一方面,煤层中部的氧气浓度较低,中层焦炭被上下层的灰渣所夹,阻碍焦炭的燃烬。而煤层相对于炉排是静止的,煤层燃烧过程中易出现板结现象,进一步增加焦炭燃烬难度,导致炉渣可燃物含量高。燃烧生成的烟气携带大量细小颗粒,由于链条炉的炉膛高度不能让飞灰颗粒停留足够的时间、炉膛上部的温度相对较低,导致飞灰可燃物不能完全燃烧,飞灰可燃物含量大。

链条锅炉实际运行过程中,炉渣、飞灰可燃物含量大,煤炭燃烧效率低。煤层燃烧易出现煤层板结、排渣带红火的现象,往往只能靠人工拨动煤层防止煤层结块,俗称“拨火”,以强化燃烧。一方面“拨火”过程中产生的飞灰颗粒被烟气带走,增加飞灰可燃物含量,燃烧效果不理想,另一方面劳动强度大、工作环境恶劣。

2.2 节能技术研究简介

针对上述现状和存在的问题,研发了提高链条锅炉煤炭燃烧效率的节能技术,并获得一项国家发明专利——煤层强化燃烧器(ZL 201210560858.4);一项实用新型专利——飞灰η型分离复燃装置(ZL 201220712124.9)。该技术采用强化炉排上煤层燃烧、分离烟气中飞灰颗粒并返回炉膛内再燃烧等措施,降低炉渣、飞灰可燃物含量以有效提高煤炭燃烧效率,减少固体未完全燃烧热损失,达到节能的目的。

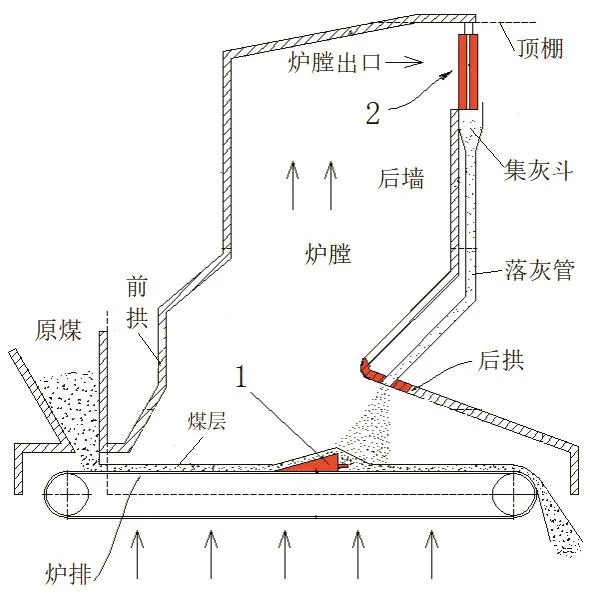

煤层强化燃烧器固定布置在链条炉排上方,与炉排面保持一定间隙,不干涉炉排的移动。飞灰η型分离复燃装置的分离元件垂直布置于链条锅炉的炉膛出口处,分离出来的飞灰通过集灰斗、输灰管穿过后拱送回下部炉膛内,具体布置示意图见图2。

图2 煤层强化燃烧器与飞灰η型分离复燃装置布置示意图

煤层强化燃烧器包括楔形架、犁煤片、空气喷嘴和进气连接管,详见图3。炉排带动煤层向炉后运动,煤层在运动中遇到固定的煤层强化燃烧器的楔形架,煤层被抬起,同时被犁煤片翻动,使煤层裂开缝隙和煤粒表面的裹灰剥落,实现防止煤层板结并有利于空气与煤粒混合。当煤层爬越楔形架后重新落回炉排,此时形成了一个煤层燃烧微小空间,若干空气喷嘴喷出的少量助燃空气与煤粒充分混合,提高煤层中部的氧气浓度,促进空气向煤粒内扩散,实现强化煤层燃烧。进气连接管穿过链条锅炉侧墙接入助燃空气。

图3 煤层强化燃烧器示意图

飞灰η型分离复燃装置包括η型分离元件、支吊架、集灰斗和输灰管。η型分离元件通过支吊架固定在链条锅炉的顶棚,布置于链条锅炉的炉膛出口后部。η型分离元件的底端与集灰斗相连,集灰斗的底部输灰管穿过链条锅炉后拱,进入下部炉膛区域。η型分离元件错列布置见图4,携带细颗粒的烟气流经η型分离元件产生惯性分离,分离效率可达80%以上。分离下来的飞灰落入集灰斗,由输灰管将飞灰送回炉膛重新燃烧。飞灰颗粒在炉膛内多次分离、回送循环,大大延长细颗粒在炉噁的停留时间。

图4 η型分离元件及布置示意图

3 实例应用

3.1 链条锅炉概况

某供热锅炉房燃煤链条热水锅炉型号为DZL4.2-1.0/115/70-AⅡ,锅炉简图见图5。为居民生活、冬季供暖提供热源。锅炉运行中存在燃烧火焰不明亮,煤层板结、排渣带红火,灰渣燃烧不完全。烟管中飞灰易沉积,发生堵塞现象。

图5 链条锅炉简图

按照《工业锅炉热工性能试验规程》GB/T10180由专业试验单位进行了热工测试,试验报告部分数据:飞灰可燃物含量Cfh=25.46%,炉渣可燃物含量Clz=37.90%,固体未完全燃烧热损失q4=16.28%,热效率η=65.34%。

飞灰、炉渣中可燃物含量非常高,煤炭燃烧效率低,锅炉热效率比较低。锅炉节能改造潜力很大,迫切需要提高锅炉运行经济性。

3.2 技术改造工作内容

根据现场调研情况,采用节能专利技术设计最优的改造方案。在炉排中部靠后布置煤层强化燃烧器,进气连接管与鼓风机出口风道连接,通入助燃空气。在对流管束入口管子上固定飞灰η型分离复燃装置,分离下来的飞灰送回后拱下部炉膛重新燃烧,详见图5。

项目主要工作内容:

①设计锅炉节能技术改造图纸,编制改造工艺、施工组织方案。

②加工制造煤层强化燃烧器、飞灰η型分离复燃装置。

③按设计图纸现场安装设备。

④检查风室、调风门、落灰门严密性,冷态调试。

⑤点火启动、调试、生产运行。

⑥配合热工测试,项目验收。

3.3 节能效果分析

完成节能技术改造锅炉正常投入生产运行后,由专业热工试验单位按照标准进行了测试。对试验报告中主要燃烧结果数据进行对比分析,详见表1。节能技术改造后,飞灰、炉渣可燃物含量显著降低,煤炭燃烧效率提高,锅炉热效率提高了16.22%,节能效果显著。

表1 锅炉部分数据对比

通过长时间运行观察,相比节能改造前,炉排煤层燃烧稳定,中部火焰明亮,对煤质的适应性提高。烟管中飞灰沉积、堵塞问题得到解决,主要原因是烟气中的飞灰颗粒被高效分离,流经烟管的烟气中飞灰浓度大大降低所致。

4 结语

深入研究分析影响煤炭燃烧效率的主要因素,研发先进节能专利技术,可以大大降低灰渣可燃物含量,显著提高煤炭燃烧效率,达到节能的目的。

提高煤炭燃烧效率的先进节能技术核心是,防止煤层板结,促使煤层裂开缝隙和煤粒表面的裹灰剥落,促进焦炭与氧气混合,通入的助燃空气提高煤层中部的氧气浓度,强化煤层燃烧。高效分离烟气中的飞灰颗粒,并返回炉膛内多次循环,大大延长其在炉内停留时间。

改造前后的数据分析表明,节能专利技术应用效果显著。炉渣、飞灰可燃物含量降低明显,大大提高了煤炭燃烧效率,锅炉热效率得以提高,取得了实实在在的经济效益,具有良好推广应用前景。

节能专利技术结构设计简单,不涉及改动锅炉本体受压元件。因此,改造成本较低,现场改造工作量小、施工方便、改造周期短、见效快。