全燃气锅炉掺烧焦炉煤气技术改造

2021-07-19韩素桃河钢宣钢职教中心

文_韩素桃 河钢宣钢职教中心

1 概述

重点对5#130t/h全燃气锅炉燃烧器、省煤器、过热器等换热部位进行测算,实施全方位的热力学技术改造,使其燃料特性充分符合锅炉结构布置要求,避免因高炉、焦炉煤气直接掺混燃烧对锅炉安全运行造成不利影响,使锅炉出口压力稳定,大大提高了锅炉运行效率,最大限度地利用了焦炉煤气,产生清洁能源,提高了企业自发电比例。

2 改造技术要求

宣钢5#130t/h锅炉为中温中压自然循环锅炉,锅炉额定蒸汽负荷130t/h,主蒸汽温度440±5℃,主蒸汽压力3.43±0.1MPa,锅炉采用四层四角喷燃布置,炉内采用四角切圆燃烧器与蓄热墙相配合的燃烧方式,燃料使用高炉煤气、转炉煤气、焦炉煤气为主要燃料,第一、第二层使用焦炉煤气,第一至第四层燃用高炉煤气,于入炉前掺入部分转炉煤气,每层煤气及配比二次热风调节阀均设计为自动、手动切换功能。改造前,锅炉额定负荷时,高炉煤气使用量14.5万~15万Nm3/h,焦炉煤气使用量500~1000Nm3/h,将锅炉改造为高炉煤气、焦炉煤气分层混烧后,焦炉煤气供应量冬季约10000Nm3/h,夏季约20000Nm3/h,为使达到锅炉热效率达到设计要求75%以上,因燃料特性发生变化,需对燃烧器重新设计、制造,在保证全部消化焦炉煤气的前提下,通过调整高炉煤气量来保持锅炉额定负荷130t/h以上及蒸汽主参数不变。在纯燃焦炉煤气的情况下,锅炉蒸发量达到90t/h以上,并保持锅炉蒸汽主参数不变。由于烟气量变化,需改造高低温过热器、高低温省煤器、高低温空预器及减温水、引送风等系统,使排烟温度≥140℃,防止出现低温区受热腐蚀和堵灰现象。

3 改造方案

3.1 燃烧器改造

锅炉原有4层共16只高炉煤气烧嘴,改造后将第一、四层燃烧器更换为焦炉煤气烧嘴,共两层8只燃烧器,并相应更换煤气管道、相关阀门仪表附件、点火装置及就地控制箱等,二、三层高炉煤气燃烧器及相关管道利旧。

根据燃料特性及生产实际需求改造完成后燃烧器由直角喷燃改为旋流燃烧,气流在炉膛中心强烈旋转,燃料与空气充分混合,形成一个高温火炬,提高了燃烧效率。本次改造重点对5#锅炉燃烧器进行了重新设计、安装、调试。首先,通过对于各类喷嘴优缺点比较,确定燃烧器为带漩涡装置的双旋流强制鼓风燃烧器;其次根据锅炉实际运行所需燃料量和燃烧器热负荷等参数,对燃烧器结构、尺寸、布局进行设计,将燃烧器采用四层布置,其中第一、四层燃烧器更换为焦炉煤气烧嘴,喷口尺寸为Φ273mm,第二、三层燃烧器保留高炉煤气烧嘴,喷口尺寸为Φ426mm。第一、四层焦炉煤气燃烧器额定燃烧能力为8700Nm3/h,第二、三层高炉煤气燃烧器额定燃烧能力为3750 Nm3/h。为保证焦炉煤气与热空气的预混度,每层配备独立热风管道,并在套筒外侧设计四根热风导流管直接引入焦炉煤气燃烧器中心位置,实现在煤气和空气预混区的充分混合,有效提高其燃尽率。最后对燃烧器配套控制系统进行了优化调整,为新设计高、焦煤气燃烧器配置电动调节阀门,实现燃料入炉量的精确控制。该改造的创新点是根据实际锅炉需求,设计高、转炉煤气联合燃烧器,同时解决转炉煤气利用、高转炉煤气置换、降低锅炉燃烧器中心标高等问题。改造后既有效降低转炉煤气燃烧器的中心标高,实现高热值转炉煤气的安全燃用,提高煤气利用率、降低能耗指标,又实现了四层高、转炉煤气的置换使用,更有效地保证了锅炉的持续稳定运行。燃烧器改造前后详见图1。

图1 燃烧器改造前后示意图

3.2 辅助受热面改造

因焦炉煤气热值较高,焦炉煤气锅炉需要的受热面少,现有锅炉的受热面相对过大,会导致如下情况:①因炉膛受热面过大,导致炉膛出口烟气温度降低,过热器换热减少,过热器蒸汽温度比原来低,达不到额定温度,尤其在低负荷情况下更严重,本次改造需要增加过热器受热面积。②因焦炉煤气中硫、水含量大,排烟温度过低会对尾部受热面产生严重的低温腐蚀,因此需要将尾部省煤器受热面减少,提高排烟温度。

3.2.1 省煤器的改造

原省煤器分为高温和低温两级,本次高温省煤器不改动。低温省煤器蛇形管为φ32×3,材质为20/GB/T3087,本次改造需要去掉部分受热面,由原来纵向64排管剩余28排。为了保证冬夏两种工况下排烟温度合理,在低温省煤器进出口设置了给水旁路,便于调节给水温度。夏季掺烧焦炉煤气较多时,让部分给水直接进入低温省煤器出口集箱,使排烟温度不低于140℃。冬季掺烧焦炉煤气较少时,让给水全部通过低温省煤器,使排烟温度不会太高,保证锅炉的运行效率。

3.2.2 过热器改造

过热器的设计必须确保受热面管材的外壁温度低于钢材的抗氧化允许温度,并保证其机械强度和耐热性。

在本次设计中,将低温过热器纵向管子排数从原来12排增加到16排,增加一圈蛇形管,原来低温过热器蛇形管规格为φ38×3.5,材质为20/GB/T3087,增加管子材质改为12Cr1MoVG/GB/T5310,增加部分重新制造,最大程度保证了低温过热器的机械强度。

3.3 煤气管道重新接引

由焦炉煤气北环主管网至5#锅炉重新架设一路DN800焦炉煤气主管道,安装蝶阀、盲板阀及相应计量装置,按燃烧器设计要求安装四角四列支管及四角管路、调节阀等,对相关煤气管道管径进行重新计算。

4 改造效果

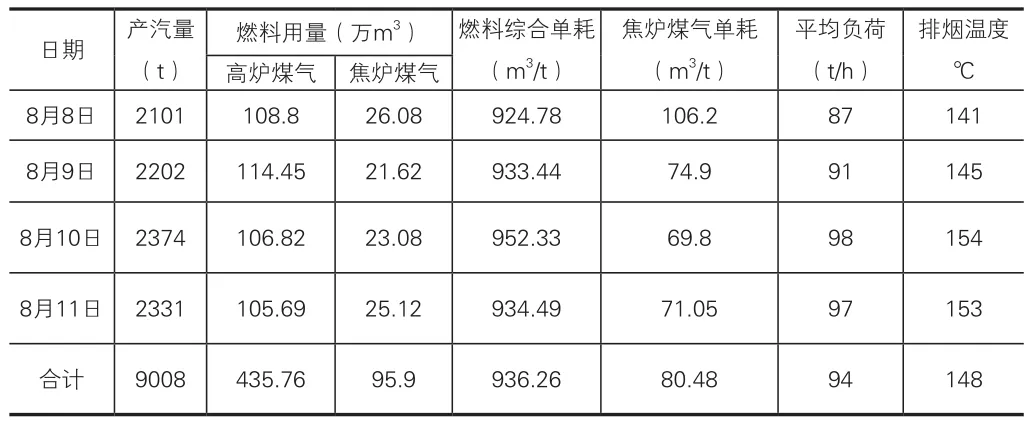

本次改造于2020年7月9日停炉开始实施,8月7日改造完成并炉正式投入运行,改造前后运行数据对比详见表1和表2。

表1 改造前

表2 改造后

运行分析:改造前4天平均负荷93t/h,燃料综合单耗951.3m3/t,排烟温度平均140℃;改造后4天平均负荷94t/h,燃料综合单耗936.26m3/t,排烟温度平均148℃。改造前焦炉煤气单耗18.5m3/t,改造后焦炉煤气单耗80.48m3/t,增加61.98m3/t,锅炉各运行状况良好,各项运行参数符合要求,排烟温度由改造前平均140℃升高到平均148℃,大大缓减了锅炉尾部受热面的低温腐蚀现象。

改造后,5#锅炉每天增烧焦炉煤气1.4万m3,焦炉煤气消耗量增加,有效消化了宣钢焦炉煤气的富余量,杜绝了焦炉煤气放散引起的环境污染。减少了高炉煤气燃用量,转移到其他锅炉消耗,提高了其他锅炉蒸汽负荷,同时提高了企业自发电量。解决了现全燃高炉煤气锅炉存在的瓶颈问题,在高炉煤气中断的情况下可有效维持汽轮鼓风机正常运行,为宣钢整体生产稳定创造了条件。

5 结语

该项目全燃气锅炉高炉煤气掺烧、纯烧焦炉煤气技术实践改造,具备良好的推广前景,高炉煤气锅炉改烧焦炉煤气的实践应用,有效缓解了宣钢目前以高炉煤气为主要燃料的工业锅炉在生产调整过程的局限性,实现了焦炉煤气有效利用。随着钢铁市场竞争日益加剧,合理地使用煤气,减少对外排放,将富余煤气转换为电能,将成为钢铁企业降本增效的有效途径。