基于NSGA-Ⅱ算法的两挡AMT换挡规律多目标优化

2021-07-19张东东宗子淳冯金芝

张东东,宗子淳,冯金芝

(上海理工大学 机械工程学院, 上海 200093)

0 引 言

目前,固定速比减速器仍是纯电动汽车电驱动系统的主要形式,该传动形式不仅不能充分利用驱动电机的高效区,而且要求驱动电机在恒扭矩区提供高瞬时转矩,以满足加速和爬坡等性能,在恒功率区提供高转速,以满足最高车速[1]。两挡或多挡电动汽车通过合理有效的挡位切换,降低对驱动电机的要求,提高驱动系统的工作效率和能源利用率,体现出更好的动力性和经济性,因此两挡或多挡电驱动系统是电动汽车未来的发展趋势。黄伟等[2]通过对搭载固定速比减速器和两级自动变速器的纯电动汽车性能的研究,表明两挡变速箱能够降低对电机最大转矩和最高转速的要求,优化电机的工作区间,提高驱动系统的效率,并且能够降低机械传动的噪音;陈燎等[3]以提高纯电动客车的行驶里程为目标,分别对固定速比减速器与两挡变速器的速比进行优化设计,仿真结果表明:在同样满足动力要求的情况下,采用两挡变速器的传动方案行驶里程提高了21.3%。

电控机械式自动变速器(AMT)利用电机能够连续调速和准确的控制转速、扭矩的特点,取消离合器,避开了离合器结合控制难,具有一定的优势。换挡规律是自动变速器在两个挡位之间随控制参数变化的切换机制,对电动汽车经济性和动力性有着决定性的影响。传统的换挡规律一般都基于经验或特定约束条件,难以综合考虑驾驶意图与车辆行驶状态[4];陈淑江等[5]分析了动力性和经济性换挡规律的差异,考虑驾驶员“中低负荷注重经济性,中高负荷注重动力性”的心态,提出依据速度划分动力性和经济性换挡区间,但难以兼顾整个加速过程的动力性和经济性;李伟[6]建立多性能综合最优换挡规律的目标函数,通过动力性、经济性分目标函数设定不同权值来满足驾驶员对汽车性能的需求,难以迎合所有驾驶员的风格;ZHU B等[7]研究了纯电动汽车两挡变速器的换档策略,基于电机效率MAP图,分别以动力性和经济性为目标,提出了最优升降挡点的计算方法,并通过台架试验验证了该方法的有效性。显然,整车动力性和经济性之间存在矛盾,一个性能的提升往往伴随另一性能的下降,且受驾驶员风格影响。为了同时兼顾整车动力性和经济性,笔者以两挡AMT为研究对象,建立以百公里加速时间为动力性目标,单位里程能耗为经济性目标的多目标优化模型,采用NSGA-Ⅱ多目标优化方法进行优化,提出不受驾驶员风格和意图影响的整个加速过程的综合最优换挡规律。最后,基于MATLAB/Simulink平台搭建换挡规律评价模型,通过与最佳动力性、最佳经济性换挡规律的仿真对比,验证综合最优换挡规律的优越性。

1 两挡电驱动系统及换挡规律原理

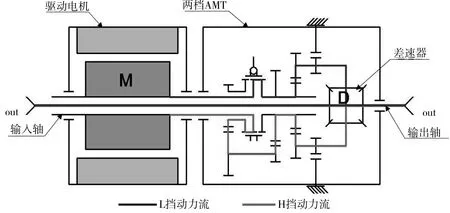

1.1 电驱动系统结构与参数

图1为某款纯电动汽车两挡电驱动系统的结构示意,包括驱动电机、两挡AMT、差速器等。该系统的输入轴是空心轴,输出轴穿过空心轴为车轮传递动力,构成输入轴、输出轴同轴的结构形式。该电驱动系统搭载的整车平台参数及性能要求如表1。

图1 电驱动系统结构

表1 整车参数及性能要求

1.2 换挡规律原理

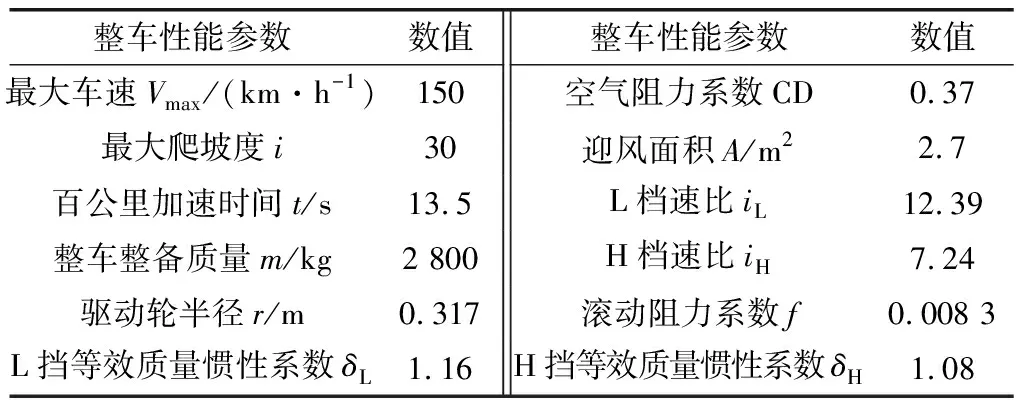

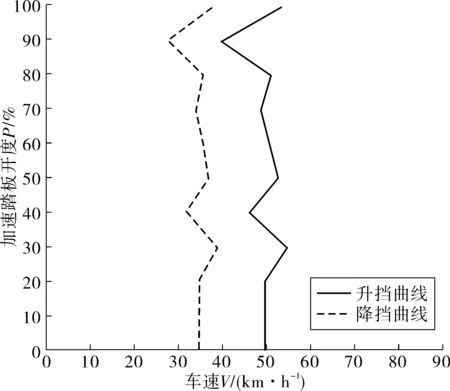

换挡规律是自动变速器在两个挡位之间随控制参数变化的切换机制。目前,以动力性或经济性为目标的换挡规律包括单参数、双参数和三参数换挡规律。车速是单参数换挡规律常用的控制参数,但适用工况和车型比较单一;双参数换挡规律目前在市场上应用的最广泛,控制参数一般选用踏板开度和车速;三参数换挡规律为了更好地实现动态换挡,控制参数加入加速度。但是三参数的制定需要大量的试验数据,而且三参数换挡发展并未成熟,容易出现动力不足或频繁换挡等情况[8]。笔者选用的是双参数换挡。两挡两参数换挡原理图如图2。其中纵坐标为加速踏板开度,横坐标为车速。

图2 双参数换挡原理

为了避免循环换挡,所以升降挡曲线为两条曲线,对于降挡曲线,一般遵循以下准则:一般降挡车速会比升挡车速低2~8 km/h,以免出现循环换挡的情况。但是高挡的降挡车速不能低于高挡的最小车速[9]。升挡曲线为低挡升为高挡,降挡曲线为高挡降为低挡,即当车辆加速时,车辆状态(V,a)从升挡曲线左侧变到右侧,则车辆从低挡升为高挡;若车辆减速时,车辆状态(V,a)从降挡曲线右侧变到左侧,则车辆从高挡降为低挡。

2 单一目标的换挡规律

单一目标的换挡规律是指以最佳动力性或最佳经济性为目标的换挡规律,它们的获取方法不同。最佳动力换挡规律需充分利用驱动电机的牵引力,获取最大的加速度;最佳经济性换挡规律以单位里程能耗最低为目标,期望续驶里程达到最大。

2.1 最佳动力性换挡规律曲线

当加速踏板为同一开度时,高、低挡速比下加速度特性曲线的交点,且交点不为负,则为动力性升挡点车速;若加速特性曲线不相交,则取低挡最高车速作为升挡点车速。笔者采用解析法求取最佳动力性换挡规律。

当车辆在n挡行驶时,汽车的动力学方程为:

(1)

式中:Ft为车轮的驱动力;Ff为滚动阻力;Fw为空气阻力;δn为旋转质量换算系数;m为整车质量;dV/dt为车辆加速度。由式(1)可得汽车加速度的计算公式为:

(2)

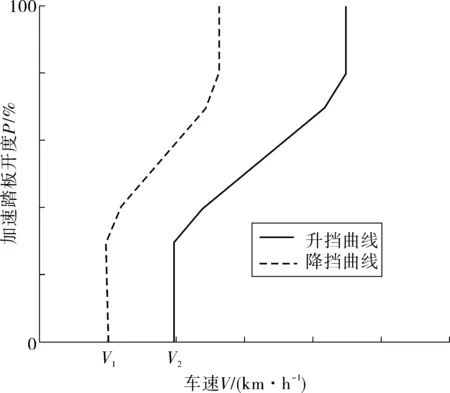

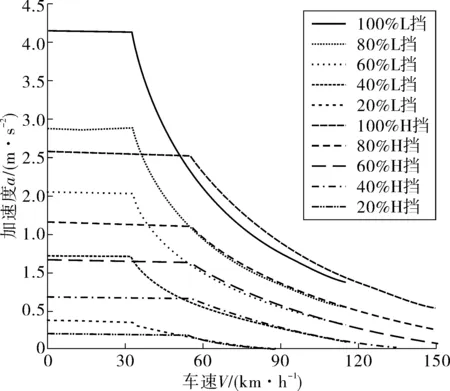

该款电机标定的不同踏板开度下驱动扭矩曲线如图3。

图3 不同踏板开度下驱动扭矩曲线

在不确定旋转部件的转动惯量时,旋转质量换算系数按照经验式(3)进行估算:

(3)

式中:δ1≈δ2,取值范围为0.03~0.05,文中取δ1=δ2=0.04,由此可得:低挡时,δL=1.16,高挡时,δH=1.08。

车速V和驱动电机转速N存在如式(4)关系:

(4)

式中:in为各挡速比。

根据同一加速踏板开度下相邻两挡加速度相等得到:

(5)

由式(5)可得不同踏板开度下两个挡位下的加速度与速度关系曲线,如图4。为了能够清晰的分析,图4只显示踏板开度为20%、40%、60%、80%和100%的加速度曲线。以最佳动力性为目标时,最佳换挡点定义为某一踏板开度下两个挡位加速度相同的车速。

图4 两个挡位下的加速度与车速关系曲线

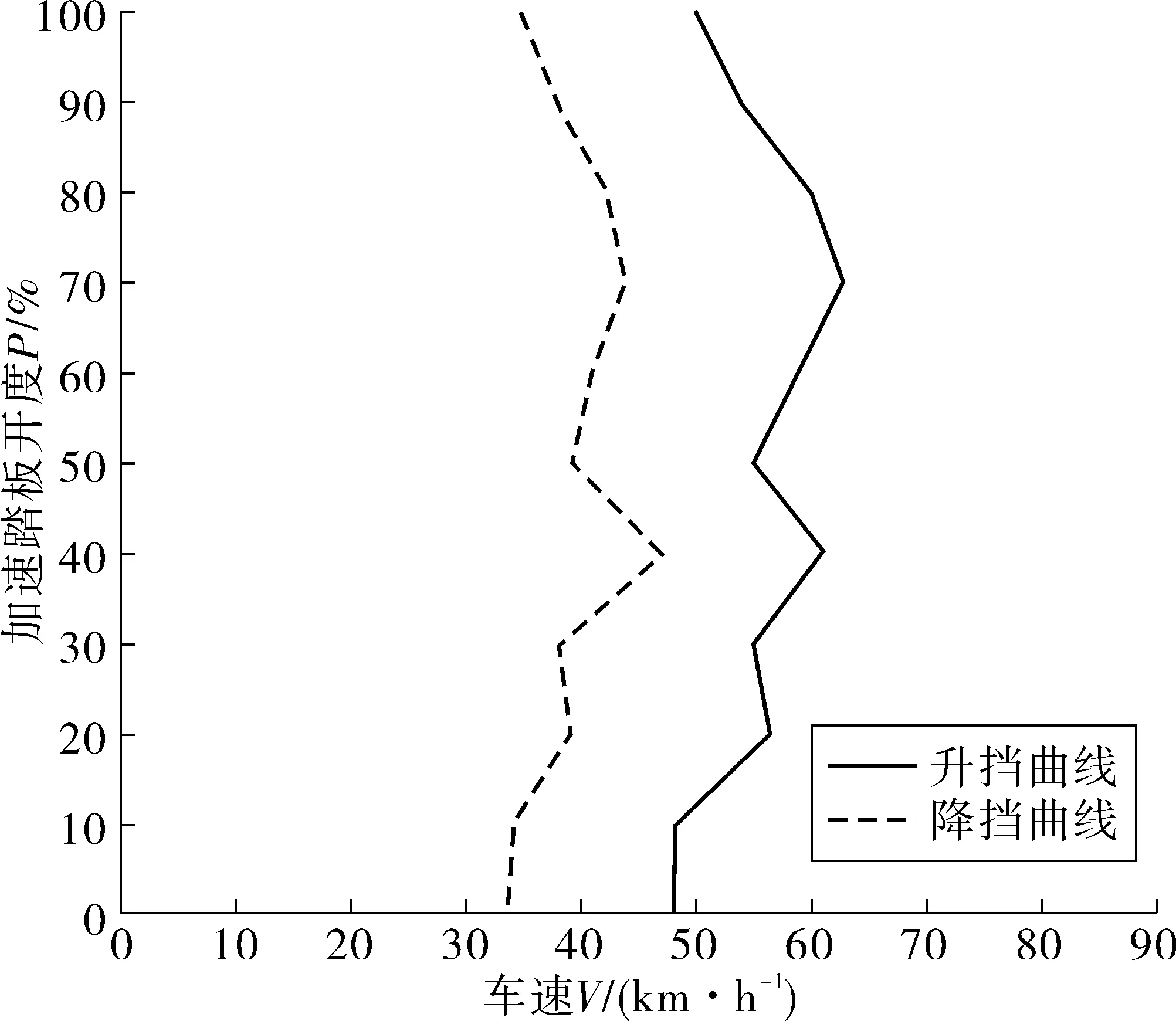

当电机处于恒功率区时,由于低挡速比大,可以获得更大的加速度,但是随着速度的增大,整车受到的加速阻力和空气阻力增大,所以当车速到达临界以后,高挡的加速度变大[10]。依据不同踏板开度下的加速度与车速关系曲线,将最佳换挡点连接,可获得最佳动力性为目标的升挡曲线。以此为基础,基于收敛型换挡原则可获得降挡曲线。最终获得最佳动力性换挡规律曲线如图5。

图5 以最佳动力性为目标的换挡规律曲线

2.2 最佳经济性换挡规律曲线

提高经济性是电动汽车发展的重要方向之一。电动汽车的经济性以电能消耗为指标。采用的评价指标是NEDC(new european driving cycle)工况下的单位里程能耗。首先根据工况需求计算出轮边需求扭矩:

(6)

式中:第1项为滚动阻力,m、g与f分别为整车质量、重力加速度、滚动摩擦系数;第2项为空气阻力,CD、A与V分别为空气阻力系数、迎风面积以及车速;第3项为加速阻力,δ为旋转质量换算系数。

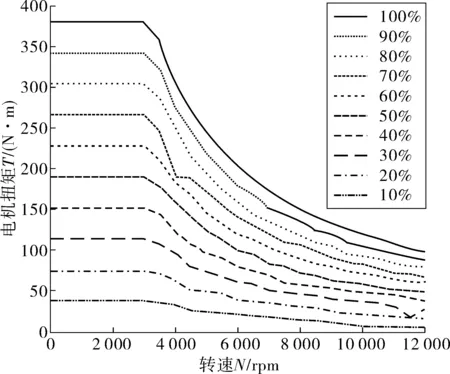

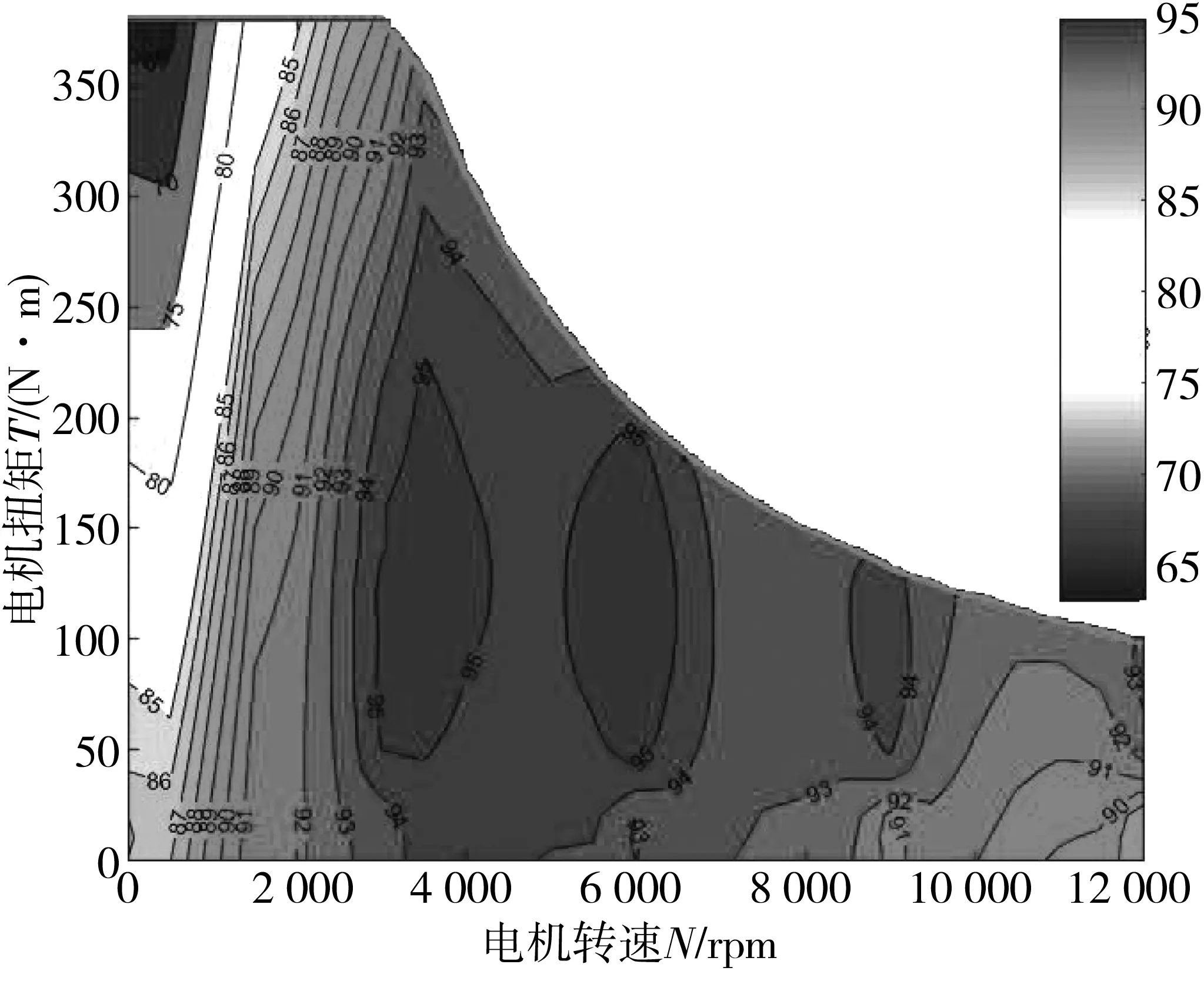

若已知当前挡位下的速比,利用式(4)可获得当前车速对应驱动电机的转速,在图6驱动电机效率map图中插值求得当前车速对应的电机效率。

图6 电机的效率map

电机的功率为:

(7)

式中:Pm为电机消耗功率;Tm为电机输出扭矩;N为电机输出转速;ηm为电机效率。

对电池消耗功率进行积分,得到整个循环工况消耗的电能WNEDC,则单位里程能耗W为:

(8)

式中:S为循环工况的路程。

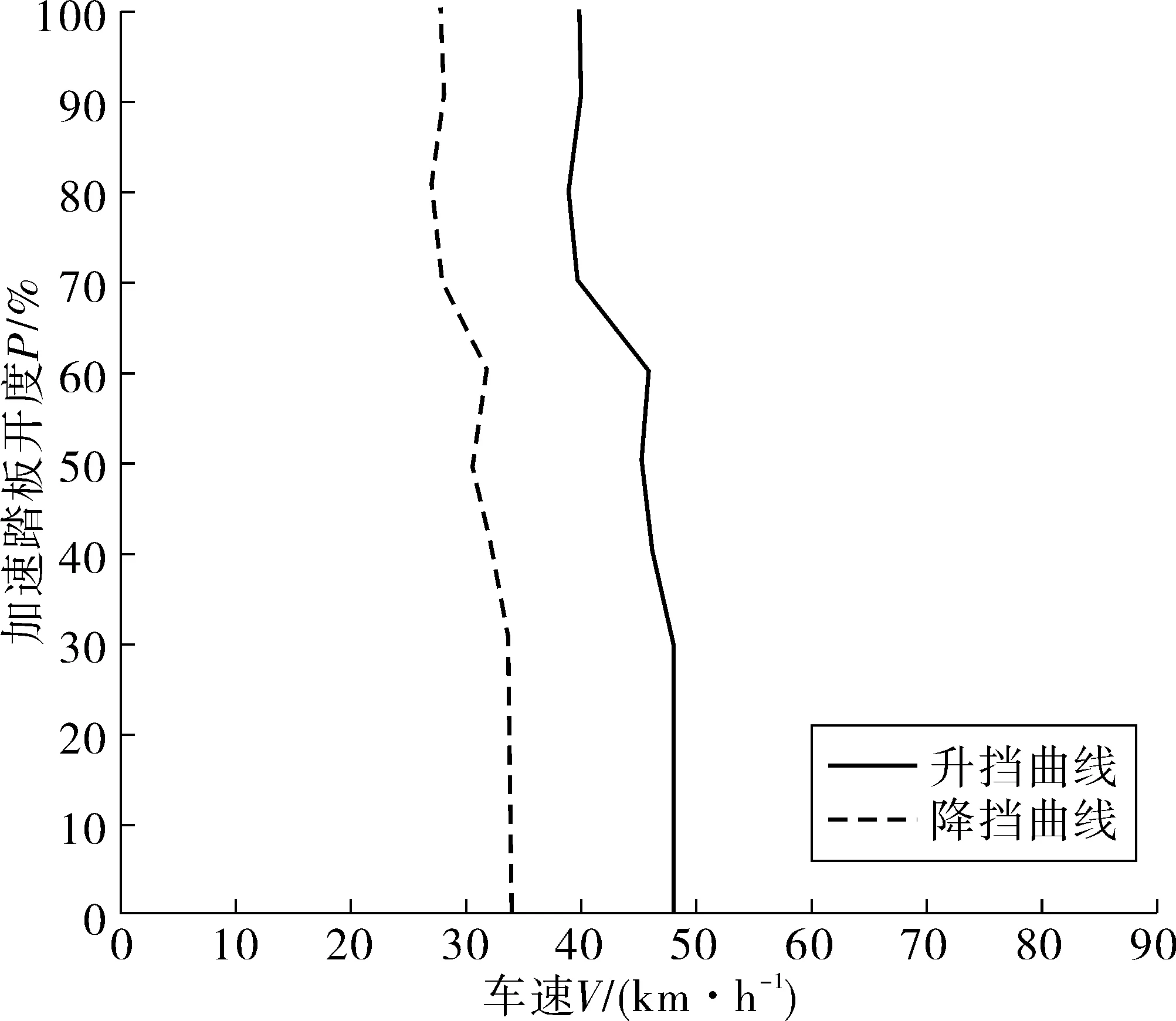

将不同踏板开度下,单位里程能耗最低的点连接,即为最佳经济性升挡曲线。最佳经济性降挡曲线的获取与动力性降挡曲线相同,这里取2~8 km/h作为降挡速差。图7即为最终获得的最佳经济性换挡规律曲线。

图7 最佳经济性换挡规律曲线

值得注意的是,基于最佳动力性、经济性为目标的换挡规律无法同时兼顾动力性和经济性。

3 换挡规律多目标优化模型及NSGA-Ⅱ算法

以最佳动力性和经济性为目标制定的换挡规律通常会相互制约,其中一种性能的提高会牺牲另一种性能,因此客观地评价多目标问题最优解,需要在给定条件下平衡两种性能。为兼顾动力性和经济性,笔者采用NSGA-Ⅱ算法对动力性、经济性最佳换挡点进行优选,形成一种综合换挡规律以实现两种性能的有效平衡。

3.1 换挡规律多目标优化模型

3.1.1 目标函数

以整车动力性评价指标百公里加速时间f1、经济性评价指标单位里程能耗f2构造目标函数,即:

minF(V)=(f1,f2)T

(9)

其中,

(10)

(11)

式中:vc为车辆的换挡车速;δ1、δ2为L、H挡对应的转动惯量;V为车速,t1为在L挡时的车辆运行时间;t2为车辆总加速时间。

3.1.2 优化变量

由前述单一目标的换挡规律分析可知,制定换挡规律本质上确定最佳换挡点对应的车速。因此,笔者也将某一踏板开度下的换挡车速vc定义为设计变量,有:

X=[vc]

(12)

从图6可以得出,电机效率在90%以上是转速1 200 rpm至最高车速之间,为了使换挡车速处于电机高效率区,换挡点的车速应在20~115 km/h之间。

为了控制和标定方便,只保留整数,即以1 km/h作为优化精度。选取加速踏板开度为10%、20%、30%、40%、50%、60%、70%、80%、90%和100%的换挡车速作为优化变量,因为踏板开度不同,电机的扭矩和转速曲线不同,所以每次只对某一个踏板开度下的换挡车速做优化,共优化10次。

3.2 NSGA-Ⅱ 算法

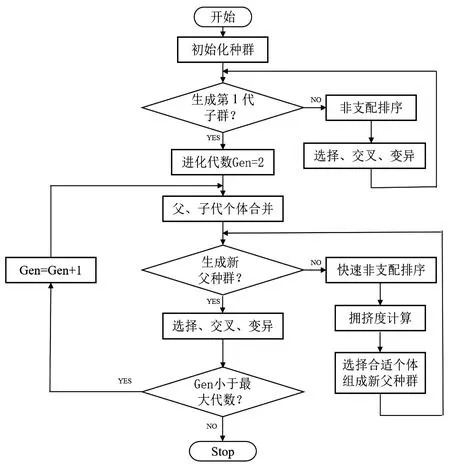

非支配排序遗传算法NSGA-Ⅱ(non-dominated sorting genetic algorithm-Ⅱ)提出了快速非支配排序算法,引进了精英策略,避免优良个体在进化过程中丢失,以获得更优设计;采用拥挤度和拥挤度比较算子,使得进化过程中种群比较丰富,弥补了原始算法的不足,提高了算法的运算速度和鲁棒性。多目标优化问题不存在唯一的全局最优解,而是存在最优解集合,称为Pareto最优解。NSGA-Ⅱ优化算法流程图如图8,其中关键的步骤和概念解释如下:

图8 NSGA-Ⅱ基本流程

1)初始化种群。采用产生随机数的方法初始化种群。文中换挡车速的取值范围为0~100 km/h,一次性随机产生N组不同的随机数组作为第1代子群。

2)约束非支配排序。对所有个体进行排序,选排序前N个个体作为父代,解释如下:

对于决策变量的两个解X1、X2,若目标函数f1、f2任意满足以下关系之一,则认为X2支配X1,即X2优于X1:

①f1(X1)>f2(X1),f1(X2)>f2(X2);

②f1(X1)>f2(X1),f1(X2)=f2(X2);

③f1(X1)=f2(X1),f1(X2)>f2(X2)。

若目标函数f1、f2关系任意满足以下关系之一,则认为X1和X2互不支配:

①f1(X1)>f2(X1),f1(X2)<=f2(X2);

②f1(X1)

当排序值相同时,则选择拥挤距离较大的个体作为父代。拥挤度值的大小表征了解集中个体与其它个体相似程度,反映了多目标优化解集中个体的多样性以及对应的目标函数值在Pareto前沿的分布特征。

3)通过遗传算子执行遗传操作。包括选择、交叉和变异算子,为:

① 选择算子采用轮盘赌选择方式,即基于按比例的适应度分配方法。

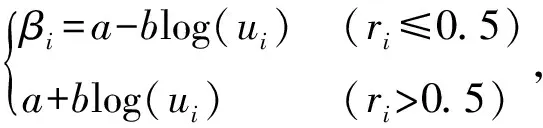

② 采用拉普拉斯交叉算子交叉过程为:

(13)

(14)

所以新的子代和父代具有相同的分布。

③幂变异算子。对个体中的每个变量执行变异操作后,新个体的表达式为:

(15)

4)精英策略:将父代和子代合并构成新的备选父代,以保留父代和子代中的精英个体。

5)终止条件。终止条件为优化进程达到最大进化代数。

4 优化结果及分析

4.1 优化结果

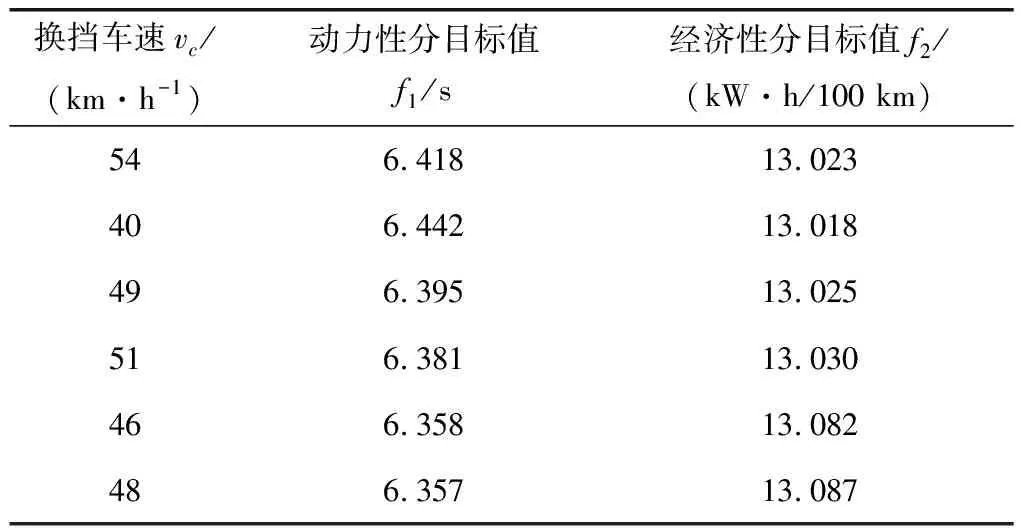

基于NSGA-Ⅱ优化算法对换挡规律曲线进行寻优。设置NSGA-Ⅱ算法的参数为:种群规模N=100,交叉与变异概率分别为0.9和0.1,最大进化代数为50,拉普拉斯交叉算子中参数a取值为0,参数b取值为0.6,幂变异算子中参数p取值为4。经过优化,得到换挡规律的多目标Pareto最优解。以加速踏板开度为100%情况为例,两个目标函数之间的关系是一个目标函数值的增加以另一个目标函数值的降低为代价。因此需要合理选取Pareto非劣解中的个体作为最优解。表2为最优解集域。

表2 设计变量的解集域

电机效率定义为输出功率和输入功率的比值,电机效率高即内部损耗功率较少,能源利用率高,反之则内部损耗大,浪费能源。因此将电机效率作为选取最优解的依据。以加速踏板开度为100%为例,非劣解对应的电机效率如表3。

表3 换挡车速对应的电机效率

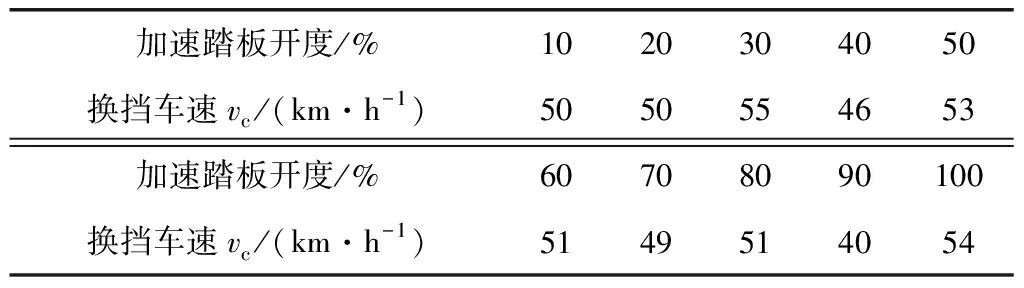

因此,加速踏板开度为100%时,综合性能换挡点为54 km/h。10次优化后得到10个加速踏板开度下最优的换挡点,如表4。综合性能最优的换挡规律曲线则如图9。

表4 不同踏板开度下综合性能最优升挡点

图9 综合性能最优换挡曲线

4.2 换挡规律仿真结果对比分析

为了对比分析基于综合性能换挡规律与基于单一目标的换挡规律对整车动力性和经济性的影响,以某纯电动汽车为平台,根据NEDC工况,在MATLAB/Simulink建立换挡规律仿真评价系统。

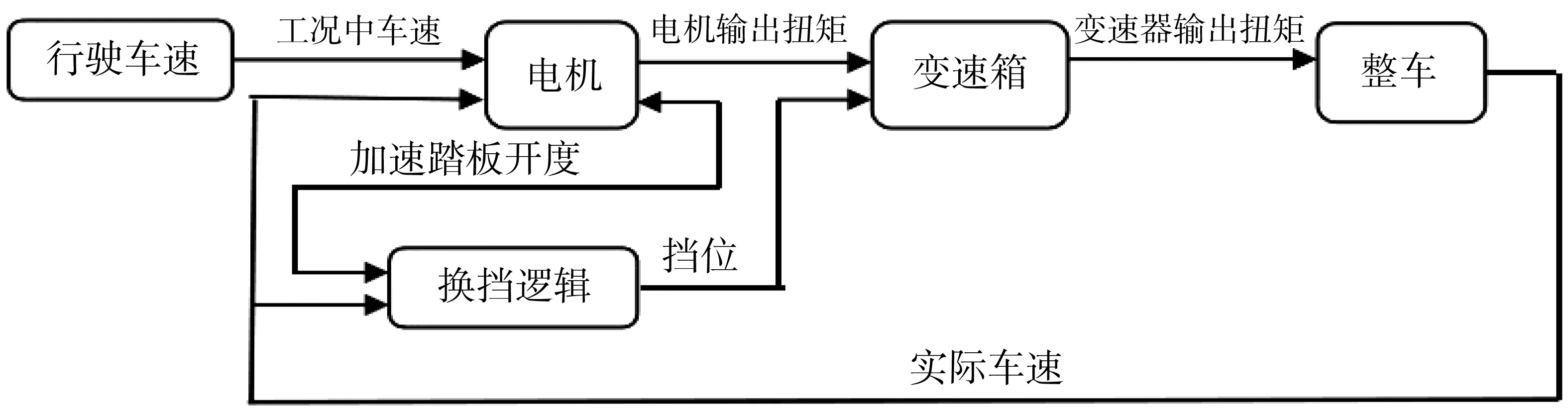

换挡规律仿真评价系统框图如图10,主要包括NEDC工况模块、电机性能模块、两挡AMT模块、整车纵向动力学模块以及换挡逻辑模块。

图10 换挡规律仿真评价系统框

4.2.1 动力性能对比

关于电动汽车动力性能仿真,采用百公里加速时间作为动力性评价指标,加速踏板开度设置为100%,3种换挡规律仿真过程中车速随时间变化图如图11。

图11 不同换挡规律下的百公里加速时间

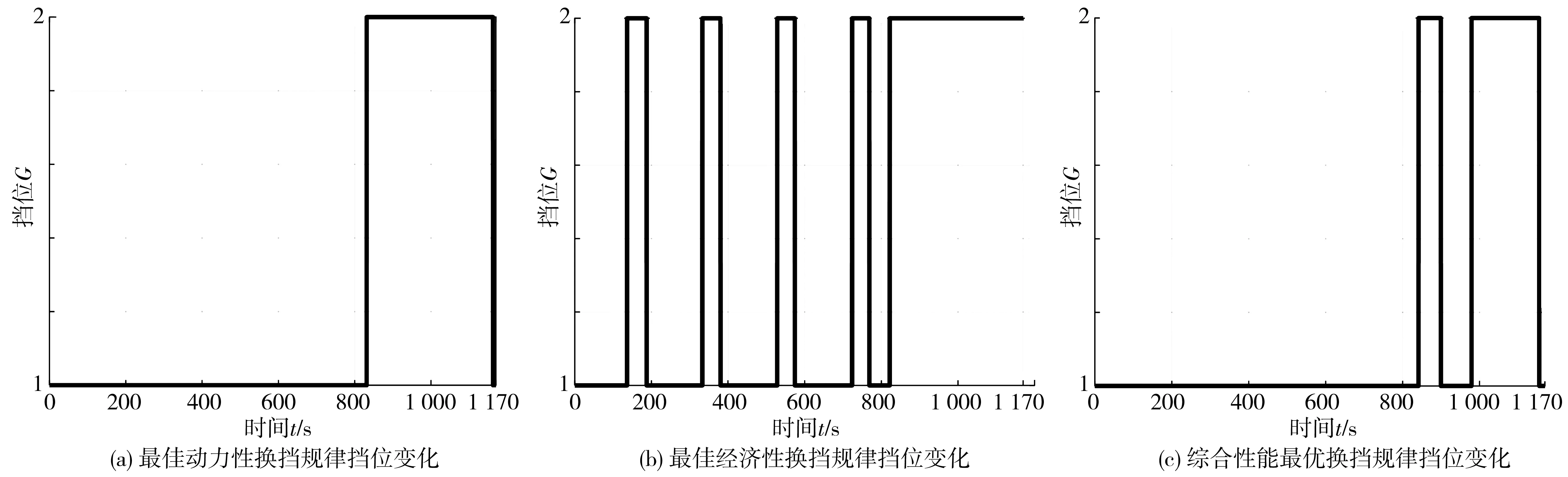

仿真结果表明:对于加速踏板开度100%情况下电动汽车百公里加速时间,最佳动力性换挡规律为11.11 s;最佳经济性换挡规律11.30 s;综合性能最优换挡规律为11.12 s。从仿真结果可以看出,就加速性能而言,基于动力性最优的换挡规律可获得最佳的动力性,其次是综合性能换挡规律,经济性换挡规律最差。

4.2.2 经济性能对比

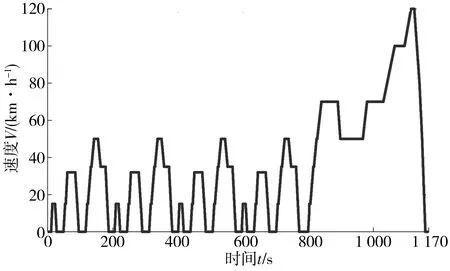

采用在NEDC工况下纯电动汽车单位里程能耗作为经济性评价指标,NEDC工况如图12。在NEDC工况下,基于换挡规律仿真评价系统可以获得3种换挡规律下的单位里程能耗。最佳经济性换挡规律、最佳动力性换挡规律以及综合性能换挡规律的能耗分别为6.70、7.05、7.25 kW·h。图13给出了3种换挡规律挡位变化情况,可以看出,不同换挡规律需求的换挡次数和时机差异性较大。最佳经济性换挡规律的需求换挡次数最多,使用最佳动力性换挡规律的换挡次数最少,也就是说兼顾经济性越高,换挡次数越多。

图12 NEDC工况

图13 挡位变化

从仿真结果中可以看出最佳动力性换挡规律的动力性最好,但是经济性相对较差;最佳经济性换挡规律的经济性最好,动力性较差;综合性能最优换挡规律曲线兼顾动力性和经济性。

5 结 语

针对纯电动汽车两挡AMT换挡规律优化问题,首先制定了最佳动力性换挡规律曲线和最佳经济性换挡规律曲线。然后,构建了以最小化百公里加速时间与单位里程能耗为目标的多目标优化问题,基于NSGA-Ⅱ算法制定了能同时兼顾动力性和经济性的综合性能最优换挡规律曲线。最后,在MATLAB/Simulink中搭建换挡规律仿真评价模型,验证了最佳动力性换挡规律曲线、最佳经济性换挡规律曲线和综合性能最优换挡规律曲线的动力性和经济性。