基于MEA优化BP神经网络的刀具磨损预测

2021-07-19杨庆东

焦 聪,杨庆东,王 然,许 博

(1.北京信息科技大学 机电工程学院,北京 100192;2.中国船舶工业集团公司 船舶系统工程部,北京 100094)

0 引言

刀具在加工工件的过程中,自身不断磨损,其磨损状态对工件质量、生产效率和加工成本有显著的影响[1]。统计表明,刀具失效导致的换刀时间占整个停机时间的20%[2]。因此研究刀具磨损对成本控制以及管理决策具有重要的意义。

近年来,国内外学者在刀具磨损预测方面做了广泛研究,其主要预测方法有支持向量机(support vector machine,SVM)[3-4]、人工神经网络(artificial neural network,ANN)[5]和隐马尔科夫模型(hidden markov model,HMM)[6]等算法。

在人工神经网络刀具磨损预测算法中,BP算法因其简单易行、计算量小、并行性强等优点,是目前最常用的一种神经网络参数确定方法。其实质是求解误差函数的最小值问题,它采用非线性规划中的梯度下降法,按误差函数的负梯度方向修改权值。如库祥臣等[7]通过采集刀具振动信号,采用小波包方法把刀具振动信号分解为不同频段的能量值,将其作为特征参数输入BP神经网络模型,预测出刀具磨损量。虽然该模型在刀具磨损预测方面有一定的效果,但传统BP神经网络存在初始权值和阈值随机赋值,以及学习效率低、易陷入局部最优解问题,导致模型全局寻优能力较弱,预测精度不够高。

针对传统BP神经网络存在初始权值和阈值随机赋值的问题,众多学者也尝试对算法进行改进。唐军等[8]通过电流监测法搭建铣刀的磨损电流监测系统,确定BP神经网络的输入特征量和目标特征量,并引入遗传算法对BP神经网络的初始权值和阈值进行寻优,从而建立基于遗传算法(GA)优化BP神经网络的盘形铣刀磨损识别模型。虽然该模型对刀具磨损预测具有一定的准确性,但遗传算法的迭代是不能完全收敛的[9],且缺乏有效措施保证所进行的是全局搜索,从而导致模型出现早熟收敛、进化时间长和无法满足全局最优的问题。

本文提出了一种基于思维进化算法(mind evolutionary algorithm,MEA)优化BP神经网络的刀具磨损预测方法。思维进化算法具有极强的全局寻优能力,通过趋同和异化操作获取BP神经网络的最优权值和阈值,改进了BP神经网络全局搜索能力弱、初始权值和阈值随机赋值及预测精度低等问题,提高了刀具磨损预测的准确性。

1 系统构建

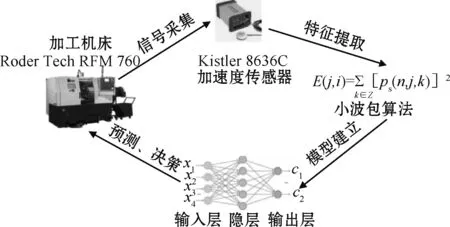

如图1所示,基于MEA优化BP神经网络的刀具磨损预测模型由信号采集模块、基于小波包算法的特征提取模块、MEA优化BP神经网络预测模块3部分组成。

图1 MEA-BP神经网络刀具磨损状态预测系统模型

1.1 信号采集

使用3个Kistler 8636C加速度传感器及Kistler 8152声发射传感器分别监测刀具X、Y、Z三个方向的振动信号及声发射信号。通过NI DAQ PCI 1200采集卡对机床加工过程刀具振动信号及声发射信号进行采集,采集得到的信号经Kistler 5019A多通道电荷放大器处理后进入到上位机。同时在每次走刀完毕后,使用LEICA MZ12显微镜测量刀具实际的后刀面磨损量,便于预测模型的训练。

1.2 特征提取

通过加速度传感器采集的刀具振动信号含有噪声杂质和加工参数变化带来的信息,该信号一般情况下不能直接分析,需对其进行信号处理,提取表征刀具磨损的特征向量,为后面的刀具磨损预测模型做准备[10]。由于小波包对振动信号低频和高频部分都可以精细分析,根据振动信号频段的不同进行分解,不同频段信号所对应的能量值可以表征出该频段的特征,进而如实反映出铣削过程中刀具振动的情况,因此选用小波包分解得到的每个频段的能量值作为特征参数能够准确地反映出刀具磨损状态。每一次走刀后通过加速度传感器采集的振动信号都进行小波包分解,将信号按照频段的不同分解到不同的频段上,而不同的频段对应的能量值、功率谱、频谱等参数正好反映了该频段的特征[11]。

1.3 模型预测

运用MEA优化BP神经网络方法,将BP神经网络的权值w和阈值b编码成MEA算法个体并计算每个个体的得分,产生初始种群。通过趋同和异化操作完成种群内和种群间的竞争产生优胜种群,在整个迭代过程中不断优化BP神经网络的初始权值和阈值,最终输出最优个体,对最优个体解码获取出BP神经网络的最优初始权值w和阈值b。将其输入到BP神经网络进行训练,从而建立一个基于MEA优化BP神经网络的刀具磨损预测模型。

2 BP神经网络参数优化算法

2.1 MEA算法基本思想

MEA沿用了遗传算法的“群体”和“进化”等主要思想,和遗传算法不同的是,该算法创新性地提出了“趋同”和“异化”两个概念。这两种操作是共同配合、相辅相成的[12]。趋同操作实现局部搜索,异化操作整合局部信息,这两种操作既相互关联又相对独立。

趋同操作是在子群体内部选择,实现局部竞争。每个子群体内的个体向子群体内得分最高的个体相互竞争,最终竞争出一个优胜个体,将该优胜个体的得分作为子群体的得分。

在趋同过程中,散布优胜个体时,正态分布的方差为自适应调整。优胜个体的散布方差为

δ(i+1)d=c1δid+c2δ

(1)

式中:c1,c2为可选择的常数;δ为两代胜者之间的距离。

子群体成熟的标志:一个子种群组建后,刚开始子种群的得分增长比较快,之后得分增长逐渐减慢,当子群体的得分不再发生变化时,标志着子群体进化成熟。子群体成熟的判别准则如下:

如果一个子群体在连续M代内的得分增长小于事先规定的ε,即:

max(Δf|t=i-M+1,i-M+2,…,

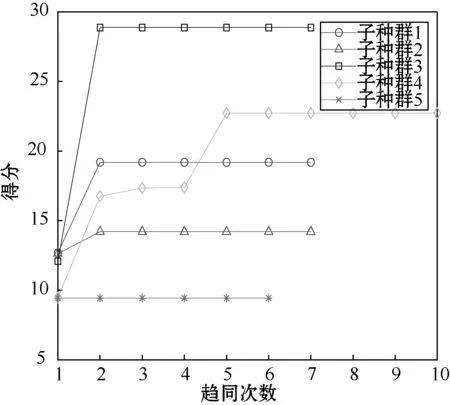

i-1;M-1 (2) 则认为此子群体在第i代成熟,其中Δf为子群体在第t代得分增长量。 异化操作是在子种群间进行选择,实现全局竞争。在解空间内,通过搜索得分较高的个体组建成若干个临时子群体。任何一个成熟优胜子群体得分低于临时子群体的得分时,用临时子群体替代优胜子群体。任何一个优胜子群体高于成熟优胜子群体得分时,临时子群体将被废弃。在迭代过程中,为保证临时子群体个数保持不变,异化操作完成后,在解空间内随机搜索产生新的临时子群体进行补充。 步骤1选取训练集和测试集,训练集和测试集需同时为BP神经网络及MEA初始化服务。 步骤2确定BP神经网络拓扑结构,设置模型输入层、隐含层、输出层的神经元个数。 步骤3在解空间内随机生成若干数量的个体,计算每个个体的得分,产生初始群体。 步骤4选取训练样本的均方误差(E)的倒数作为得分函数Sscore,根据得分函数产生优胜子群体和临时子群体: (3) (4) 步骤5子群体内部执行趋同操作并计算各子群体得分: 1)子群体执行趋同操作使子种群进化成熟; 2)选取子群体中最高得分个体为子群体最优个体,并记录在局部公告板; 3)将其最高得分作为子群体的得分。 步骤6子群体之间实行异化操作并计算各子群体得分: 1)优胜子群体和临时子群体间异化操作; 2)选出得分较高的子群体作为新的优胜子群体记录在全局公告板; 3)在解空间内产生新的临时子群体,保证临时子群体的个数不变。 步骤7满足迭代结束条件,输出最优个体及得分。 步骤8解码最优个体,作为BP神经网络模型的最优初始权值和阈值。 步骤9通过训练样本对BP神经网络进行训练,满足预期目标后,采用测试集进行刀具磨损状态预测并对其结果进行分析。 MEA优化BP神经网络模型过程如图2所示。 图2 MEA优化BP神经网络流程 由图2可知,当MEA满足设定结束条件时,解空间内全局搜索最优解过程结束,获取出全局最优个体。对最优个体按照设定编码规则进行解码得到最优初始权值和阈值,将其作为BP神经网络模型的初始值,从而建立了一个基于MEA优化BP神经网络模型。 在评定刀具材料切削性能和试验研究时,由于刀具的后刀面会发生磨损,并且测量相对比较方便,ISO标准统一规定以1/2背吃刀量处的后刀面上测定的磨损带宽度VB作为刀具的磨钝标准。因此,采用刀具后刀面磨损量(VB)表征刀具的磨损状态,通过监测刀具X、Y、Z轴的振动信号,预测出刀具的后刀面磨损量[13]。 为了验证本方法的有效性,实验数据采用美国纽约预测与健康管理学会(prognostics and health management society,PHM) 2010年高速数控机床刀具健康预测竞赛开放数据中的铣削实验数据[14]。 加工设备采用Roders Tech RFM760高速数控机床,刀具为3刃球头硬质合金铣刀,加工材料为不锈钢HRC52。Kistlerb 9265VB三向测力仪安装在机床工作台和工件之间,用于测量X、Y、Z三个方向力信号;3个Kistler 8636C加速度传感器及Kistler 8152声发射传感器安装在工件上,用于分别测量X、Y、Z三个方向的振动信号及声发射信号。采集信号经过Kistler 5019A多通道电荷放大器处理后进入到上位机,数据采集器为NI DAQ PCI 1200采集卡,采样频率50 kHz。 机床切削参数设置如表1所示,每次走刀端面铣的长度为108 mm,走刀后通过LEICA MZ12显微镜测量刀具3个切削刃的后刀面磨损量作为刀具磨损结果,共进行端面铣315次。 表1 实验切削参数 在以上设定参数下进行实验。由于每次走刀采样点数在220 000以上,为了避免切入切出带来的误差影响,实验选取每次走刀中50 000~100 000数据点作为原始数据[15],以3个切削刃后刀面磨损量的均值作为球头铣刀的磨损值。图3为C4刀具磨损变化曲线。 图3 刀具磨损变化曲线 通过观察C4刀具平均磨损量曲线发现,刀具在前35次磨损量逐渐上升,为初期磨损阶段;36~225次磨损量上升相对较为平缓,为正常磨损阶段;226次之后刀具磨损量呈指数形式上升,其原因是刀具温度持续上升引起工件状态严重恶化,为严重磨损阶段。 将X、Y、Z三个方向刀具振动信号分别进行3层小波包分解得到24个小波系数能量值,求取3个方向的期望值后得到8个小波系数能量值。图4为第20、130、270次的走刀磨损能量值变化曲线。 图4 刀具磨损能量值变化曲线 通过图4对比发现,刀具在不同磨损状态下其振动信号的各频段能量值会存在差异。第270次走刀和第20次、第130次走刀各频段能量值存在明显的差异,第20次和第130次走刀第一频段能量值也存在一些差异。因此选用小波包分解得到的各频段能量值作为特征参数,能够准确地反映出刀具磨损状态。 将小波包分解后的8个小波系数能量值作为MEA优化BP神经网络模型输入特征值,刀具的磨损量作为MEA优化BP神经网络模型的输出目标。一般情况下,根据经验公式确定BP神经网络隐含层节点数,即: (5) 式中:m为隐层节点数;n为输入层节点数;l为输出节点数;a为1~10间的常数。 根据式(5),分别选取a为1~10之间的常数训练实验,最终确定隐含层节点数为8时,BP神经网络模型预测较为准确,学习效率较高。设定BP神经网络的拓扑结构为 8-8-1,隐含层采用tansig传递函数,输出层采用purelin 传递函数,最大训练次数为100,训练目标最小误差为0.000 1,训练速率为 0.1,性能函数采用均方误差(mse)。 思维进化算法种群大小设置为60,优胜种群个数为5,临时种群个数为5,迭代次数为100。 将3层小波包分解后小波系数能量的平均值作为MEA优化BP神经网络特征输入,刀具磨损量作为模型训练后的输出值。得到MEA的优胜子群体和临时子群体的趋同和异化过程,其中子种群趋同过程如图5、图6所示。 图5 优胜子种群趋同过程 图6 临时子种群趋同过程 对比图5和图6可以发现:优胜子种群和临时子种群经过若干次趋同操作,子种群得分曲线由上升变化为水平,表明各个优胜子群体以及临时子群体全部达到成熟状态,标志着初始趋同过程结束。 优胜子群体和临时子群体趋同过程结束后,临时子群体中有3个子种群的得分比优胜子种群中的得分要高,因此进行3次异化操作,完成种群间的替换。由于临时子群体只剩下2个子群体,还需要在解空间内重新补充3个新的子群体,以保持临时子种群数目不变。 子种群异化后的趋同和异化过程如图7、图8所示。 图7 异化后的优胜子种群趋同过程 图8 异化后的临时子种群趋同过程 通过图7和图8对比发现:最终各个子群体的得分保持不变,临时子种群的得分均比优胜子种群的得分要低,这表明子种群的趋同和异化过程结束,获取出全局最优个体并解码,将其作为BP神经网络的最优初始权值和阈值。 在315组样本数据中随机选取20组作为测试集,295组作为训练集。将小波包分解后的 8 个小波系数能量的期望值经归一化后作为MEA优化BP神经网络模型输入量,刀具的磨损量经反归一化处理后作为该模型的输出目标。为避免MEA优化BP神经网络模型参数每次初始化的影响,共进行10次仿真实验,取10次平均输出值作为最终预测值。结果如表2所示。 表2 测试样本刀具磨损量预测值及误差 由表2可以看出,经过思维进化算法优化的BP神经网络模型刀具磨损量相对误差比较小,刀具预测相对误差基本都控制在6%以内。由此表明该模型在刀具磨损预测方面具有一定的准确性。 选用同一测试样本数据,分别输入到MEA优化BP神经网络模型与传统BP神经网络模型中。 首先分别绘制MEA优化BP神经网络及BP神经网络测试集刀具预测磨损折线图,如图9所示。 从图9可以看出,经MEA优化后的BP神经网络模型对输出结果映射能力更强,数据拟合更好。预测值与真实值误差较小,刀具磨损预测准确性显著提高。 接下来分别计算模型均方误差、决定系数及平均相对误差3个评价指标。 均方误差是观测值与真实值偏差的平方和与观测次数的比值。它可以用来评价数据的变化程度,均方误差的值更小,说明模型对于实验数据预测具有更好的精确度。 (6) 决定系数是通过数据的变化来表征一个拟合的好坏。决定系数越接近1,表明方程的变量对输出结果的映射能力越强,证明该模型对数据拟合得较好。 (7) 具体计算结果如表3所示。 表3 不同模型性能对比 从表3可以看出,经MEA优化的BP神经网络均方误差较小,说明该方法在刀具磨损预测方面的精确度较高。同时,MEA优化BP神经网络的决定系数较大,说明该方法预测值与真实值相关性较好。表3评价性能指标进一步验证了MEA优化BP模型在刀具磨损预测方面具有良好的准确性。 本文提出了一种基于MEA优化BP神经网络的刀具磨损预测方法,该方法采用小波包方法对高速机床铣削中刀具X、Y、Z三个方向振动信号分解并进行特征提取,求取分解后的8个小波系数能量期望值作为MEA优化BP神经网络模型特征输入值,实现刀具磨损量的预测。结果表明:通过小波包分解得到的刀具不同频段能量值的变化规律,能够有效反映出铣削过程中刀具振动的情况;选用同—样本数据,分别输入到MEA优化BP神经网络模型与传统BP神经网络模型中,预测结果显示,经MEA优化的BP神经网络模型不但对输入层初始权值和阈值实现了更好的优化,并且表现出极强的全局搜索能力,使得模型预测准确性显著提高,证明了该方法在机床刀具磨损预测中的可行性和有效性。2.2 MEA优化BP神经网络过程

3 实验验证

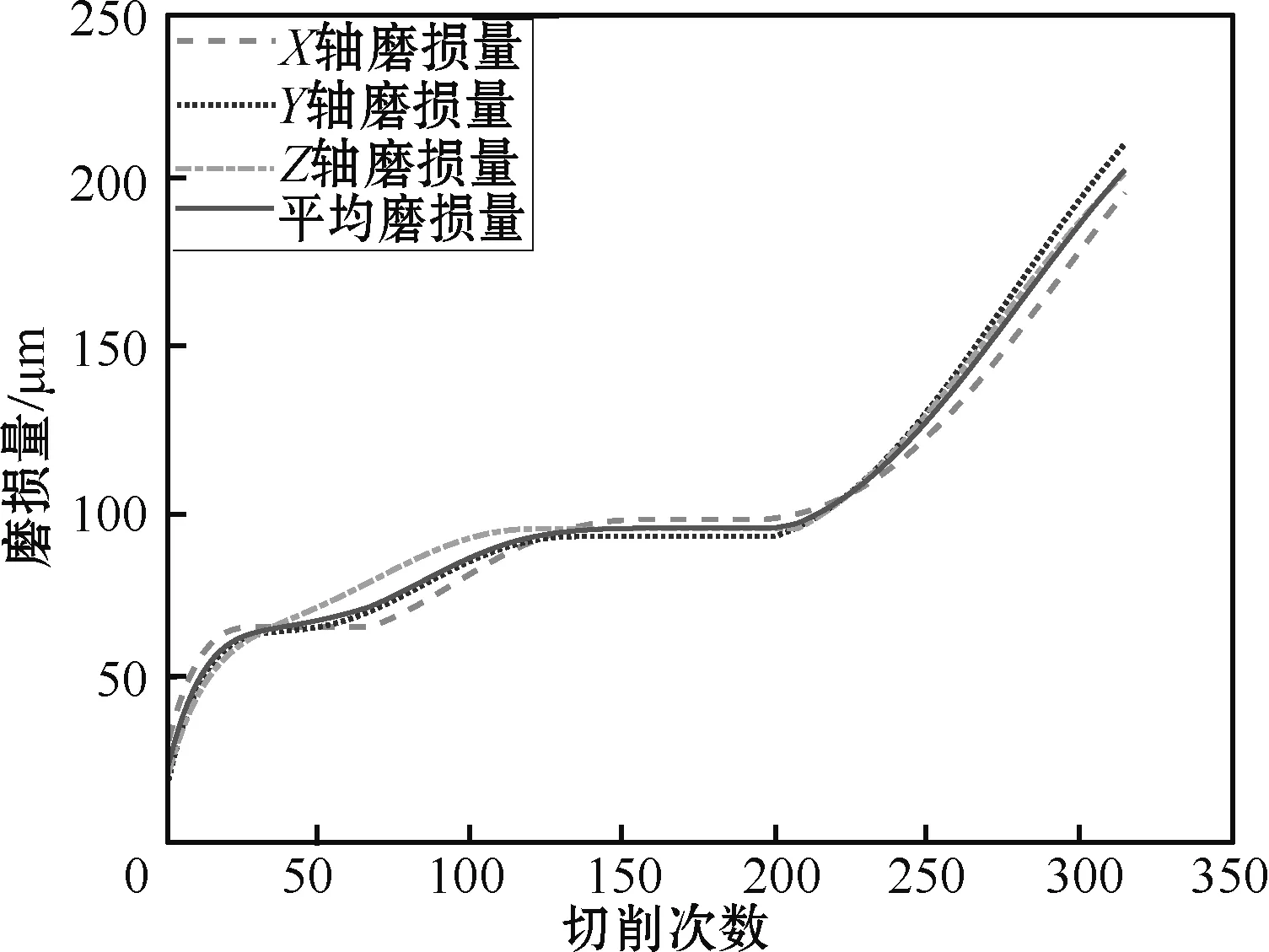

3.1 实验数据描述与分析

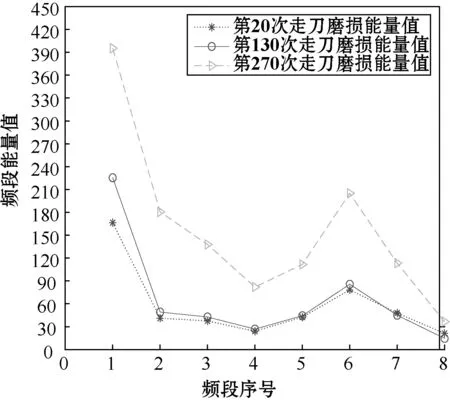

3.2 实验数据处理和模型参数设置

3.3 实验验证与分析

3.4 结果预测和模型对比

4 结束语