前处理清洁度对涂装维修后涂层附着力的影响

2021-07-17盛恩怀金志刚汪开喜安云岐李承宇晁兵

盛恩怀,金志刚,汪开喜,安云岐,李承宇,晁兵,*

(1.安徽省交通控股集团池州高速公路管理中心,安徽 池州 247099;2.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230011;3.中国矿业大学,江苏 徐州 221116;4.上海岐海防腐工程技术有限公司,上海 201914)

长期以来,桥梁钢结构涂装维修设计依据“经济合理、长效耐久、施工可行、符合环保”的原则,本着短期效益兼顾长期效益,达到合理、经济、耐久的目的,积极利用重防腐涂料、低表面处理涂料(带锈涂料)等新材料、新工艺,重点解决桥梁功能需求,取得了一定的节能、环保效果。可能正因为考虑经济性、施工性与环保性,基体处理设计中清洁度已普遍降到Sa2级、St2级[1-4]。很多研究已表明底材处理质量对涂装体系防腐性能与使用寿命的影响占比超过70%[5-7],加上维修涂装中其他质量因素的影响,因此不少桥梁钢结构工程维修不久即面临再度维修的问题,让桥梁工程运营维保机构难以接受。另据调查,我国大型钢结构桥梁防腐涂装初次维修时间也比设计寿命大幅提前,如设计的初始维护寿命虽有15 a,但实际只有10 a[8]。鉴于桥梁钢结构维修涂装技术现状及其市场正迅速扩大,工程维修现场因响应绿色环保政策前处理而主要采用打磨工艺。本文在现有研究成果基础上,针对不同清洁度等级下涂层的附着力(划格法及拉开法)及其耐腐蚀能力开展相关对比试验研究,以期为桥梁钢结构防腐涂装维修工程中基体处理的设计提供参考。

1 实验

1.1 主要原辅材料

环氧底漆(H)、低表面处理环氧底漆(D),工业纯,中远关西涂料化工(天津)有限公司;异丙醇,化学纯,徐州沃德化工有限公司;刚玉砂布、OP120,湖北玉立砂带集团股份有限公司。

1.2 主要仪器设备

F108-2D/ND17783拉拔仪、F10713222-1划格器、E125-1喷砂粗糙度比较样板、456型电子涂层测厚仪,Elcometer;E123A型粗糙度仪,上海从盛涂装设备有限公司;FQY010盐雾腐蚀试验箱,上海瑞稳仪器设备厂。

1.3 制样

1.3.1 标准试板(BZ)

马口铁板(0.28 mm × 120 mm × 50 mm)、钢板(0.8 mm × 150 mm × 70 mm),符合 GB/T 9271–2008《色漆和清漆 标准试板》的要求(如图1a和1b所示),东莞市大来仪器有限公司。

1.3.2 模拟锈蚀试板(MX)

蘸异丙醇清洁标准试板表面的油污,用砂纸打磨除去其表面氧化层,清洁后在盐雾试验箱中放置24 h,取出后用纯净水冲洗,去除表面盐分,晾干后备用(见图1c和1e)。

1.3.3 涂装制样

试板表面清洁除油、砂纸打磨处理后(见图1d和1f),按试验设计及HG/T 3656–1999《钢结构桥梁漆》的要求涂装制样,其中盐雾试验试板涂装2道(下同),标准环境下静置14 d后测试。

图1 模拟初始基体试板Figure 1 Artificial substrate test specimens in different initial conditions

1.3.4 模拟维修试板(MW)

选择上述涂装制样,用砂纸打磨去掉试板表面局部涂层并露出基体,在盐雾试验箱中放置96 h后取出,用纯净水冲洗掉表面盐分并晾干。按照试验设计,锈蚀表面用砂纸打磨处理成P St2级或P St3级,粗糙度Rz为8~12 μm,邻近涂层形成斜面过渡(见图2)。模拟维修试板打磨合格后,采用3.5%的盐水涂刷,通过加速锈蚀来制成模拟返锈试板(见图3),再按要求涂装制样,在标准环境下静置14 d后测试。

图2 模拟维修基体试板(左:盐雾处理后;右:表面清洁处理后)Figure 2 Artificial substrate test specimens needing repair(Left: after salt spray corrosion; Right: after surface cleaning treatment)

图3 模拟维修基体返锈试板MW3(左:盐雾处理后;中:表面清洁处理St3级;右:再度盐雾处理后)Figure 3 Artificial repaired and re-rusted substrate test specimens MW3(Left: after salt spray treatment; Middle: after St3-level surface cleaning treatment; Right: after salt spray treatment again)

1.4 性能测试

涂层厚度测量按照GB/T 4956–2003《磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法》进行。

附着力测试按照GB/T 9286–1998《色漆和清漆 漆膜的划格试验》或GB/T 5210–2006《色漆和清漆 拉开法附着力试验》进行。

盐雾试验按照GB/T 1771–2007《色漆和清漆 耐中性盐雾性能的测定》进行,评价参照GB/T 1766–2008《色漆和清漆 涂层老化的评级方法》。

2 结果与讨论

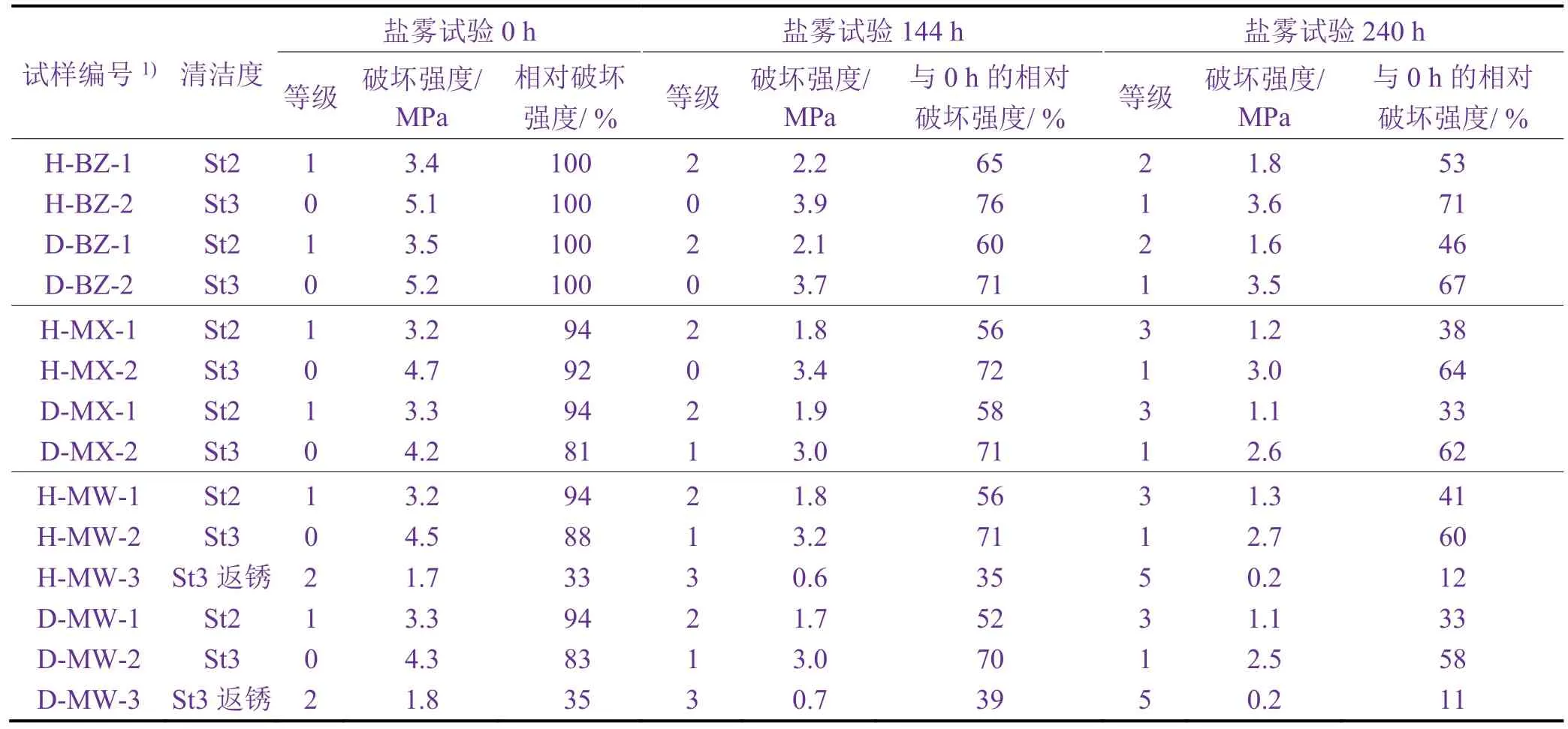

表1为试样涂层附着力测试结果,其中相对破坏强度是以同类底漆、相同清洁度等级的标准试样的破坏强度为基准进行测评。

表1 盐雾试验不同时间后涂层的附着力测试数据Table 1 Adhesion test result of different coating specimens after salt spray corrosion at the same time

2.1 标准环境下14 d后涂层的附着力

根据表1,除返锈试样外,涂装14 d后涂层试样的附着力检测结果均达到现有标准规范1级或不低于3 MPa的技术要求,其中St3级类试样均达到0级与4 MPa以上,St2级类试样达到1级与3 MPa以上,St3级的涂层附着力(划格法)比St2级的超出1个等级,破坏强度普遍提高了30%以上,个别超过了50%。模拟锈蚀及模拟维修试样涂层的相对破坏强度在St3级的情况下达到90%以上,St2级时达到80%以上,表明清洁度St3级下可保证涂层获得更可靠的附着力;而返锈试样H-MW-3、D-MW-3的附着力下降接近70%,只有2级,没有达到现有标准规范的技术要求,属于不合格。在常规表面前处理等级下以及返锈试验中,低表面处理环氧底漆的附着力略优于环氧底漆,但没有表现出更优的提升效果。

维修试样附着力试验表明,St2级下存在的附着牢固的氧化皮、铁锈、涂层或外来杂质等对涂层附着力造成了明显的不良影响,而即使前处理达到过St3级,如果表面返锈后不按规范要求重新清洁处理而野蛮涂装,涂层附着力将无法满足涂装防护的基本要求。

2.2 中性盐雾试验后不同清洁度的涂层附着力

2.2.1 144 h盐雾试验后的涂层附着力

经过144 h中性盐雾试验后,所有试样涂层的附着力都比试验前大幅下降,只有清洁度St3级(返锈除外)试样的涂层附着力合格,其余均不合格,其中模拟锈蚀及模拟维修试样中,St3级类涂层相对破坏强度下降到70%左右,低于环氧底漆标准试样的76%,与低表面处理环氧底漆标准试样71%相当,而St2级类下降到60%以下。144 h盐雾试验后,St3级的涂层附着力(划格法)比St2级的超出1个等级,破坏强度普遍超出70%,表明采用同样涂料涂装的情况下,抵抗腐蚀介质过程中清洁度St3级涂装试样的附着力保持能力明显优于St2级的试样。

H-MW-3和D-MW-3的附着力在144 h盐雾试验后下降超过60%,表明基体表面返锈加速了涂层附着力的下降。

2.2.2 240 h盐雾试验后的涂层附着力

240 h中性盐雾试验后,所有试样涂层的附着力都比144 h时同类试样出现了更大幅度的下降。模拟锈蚀及模拟维修试样中,St3级类的涂层附着力(划格法)虽然都能达到1级的合格要求,但其相对破坏强度已下降到60%左右,与环氧底漆标准试样71%的差距进一步拉大,比低表面处理环氧底漆标准试样的67%差;St2级类则下降到40%以下,下降幅度明显大于St3级试样,除标准试样外,St2级试样涂层附着力均不合格。St3级涂层的破坏强度普遍比St2级超出1倍,而模拟St3级清理后返锈的H-MW-3和D-MW-3试样的附着力下降了接近90%。

在维修涂装中,表面清洁度St3级与St2级的区别见表2。上述试验结果表明,St2级下残存的氧化皮、铁锈等将会引起涂层附着力的快速下降,导致涂层防护体系加速失效。董佳晨等通过测量不同表面预处理的金属/有机涂层体系的莫特肖特基曲线,研究了不处理、除油、盐酸侵蚀、盐水浸蚀等4组不同体系的半导体性质和电容行为,证明了基体表面污染会促进界面电化学腐蚀,削弱有机涂层的防护性能[9]。从表3也可知,仅除去5%氧化皮和除去所有氧化皮时钢板的腐蚀速率相差近10倍[7]。上述研究成果为桥梁钢结构涂装维修前处理设计提供了良好借鉴。

表2 采用手工和动力工具对未涂与已涂钢材表面进行清洁处理的等级要求Table 2 Hand and power tool cleaning grades for uncoated and coated steel substrates

表3 氧化皮去除程度对钢铁腐蚀速率的影响[7]Table 3 Effect of the degree of scale removal on corrosion rate of steel [7]

2.3 对桥梁钢结构涂装维修前处理设计的建议

目前,我国交通路桥养护行业正积极推进全寿命周期成本管理理念。针对桥梁运营管理,以预防性养护为基本,运用资产管理理念,以生命周期成本最小化为目标,提高养护效率,保证桥梁工程安全、高效和长期使用。而“长效耐久”将大幅减少维修频次,形成巨大的社会、经济与节能、环保等综合效益。

虽然现有研究表明,涂装维修时将前处理清洁度降到St2级并采用低表面处理环氧底漆,可在一定程度上减少涂装作业成本,但本试验结果表明这种设计即使维修时涂层性能通过了技术验收,随着工程的继续运行,涂装维修时存在的设计隐患将快速体现,如涂层局部起泡、渗锈甚至开裂、剥落,并持续蔓延,导致维修工程达不到预期使用寿命,将不得不提前再次维修,不仅造成直接的经济损失,还因频繁维修而给交通运输、节能环保等方面造成极大损害。

基于全寿命周期成本管理理念,涂装维修设计时应针对现有工程类型、工况、余寿等技术参数,在科学决策本次涂装维修涂层体系的使用寿命的基础上,选择相应的涂层配套体系,其中前处理设计清洁度优选St3级。

3 结论

(1) 维修涂装前处理清洁度对涂层附着力有明显影响,St3级试样显著优于St2级试样。

(2) 维修涂装前处理清洁度对涂层附着力的耐久性有极大影响,St2级试样涂层的失效速度显著大于St3级试样涂层。

(3) 维修涂装前处理后出现返锈的话,涂层的附着力及耐久性将受到严重破坏,必须重新清洁合格后方可涂装。