采空区自燃隔离墙与氮气联合防火技术

2021-07-16姜延航周西华令狐建设刘文通

白 刚,姜延航,周西华,令狐建设,刘文通

(1.辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;2.华阳新材料科技集团有限公司 技术中心,山西 阳泉045000;3.辽宁工程技术大学 矿山热动力灾害与防治教育部重点实验室,辽宁 阜新 123000)

0 引言

上下分层开采时会致使上分层采空区存在严重漏风,采空区遗煤发生二次氧化,面临着严重的采空区遗煤自然发火危险,采空区遗煤自燃火灾约占井下火灾总数的60%,严重威胁矿井开采面的安全生产[1-2].为此,研究人员对采空区煤自燃危险区域判定理论与技术开展了大量的研究[3-5],现场测定和数值模拟是目前最为普遍和成熟的研究方法[6-7].曹镜清[8]等判定划分低位放顶煤采空区自燃区域,并确定了最佳的注氮口位置.李宗翔[9]等研究分析了采空区漏风的风量平衡原理,并提出一种测算漏风量的新方法.王立杰[10]等研究综放采空区高位钻孔注浆时,不同注浆时间和注浆量对浆液空间扩散行为的影响.康雪[11]等基于相似模拟准则,研究了采空区风流流动和运移规律.马砺[12]研究粒度对采空区煤自燃极限参数的影响.尹晓雷[13]等划分了动态注氮方式向采空区注氮时的三带范围,得出选择正确的氮气释放口和灌浆口的位置能够提高防灭火效果.周西华[14]等研究了工作面不同进风量与采空区氧化升温带宽度变化关系,得到当供风量 40.0 m3/s时,能够有效兼顾瓦斯和煤自燃的防治.

上述研究主要对注氮位置、注浆位置与时间、瓦斯与煤自燃理论研究、改变风量等方面对采空区进行防灭火研究,而对于隔离墙与氮气复合防火技术研究却很少见.为此,笔者以下沟煤矿ZF1801综放工作面为研究对象,基于 CFD理论,利用FLUENT软件数值模拟,采用现场实测和数值模拟的方法对采空区自燃危险区域进行预测,以便制定相应的综合防治措施.现场应用表明,隔断风流与筛管注氮防灭火技术相结合方法能有效防治 ZF1801工作面采空区自然发火问题.

1 ZF1801工作面概况

下沟煤矿ZF1801工作面长91 m,走向1 040 m,为下分层开采,巷道布置方式见图1.ZF1801工作面主采4#煤层,采用综放开采,开采厚度12 m,采放比为1:3,4#煤层煤层硬度f﹥3.5,倾角0°~5°,稳定性较高.经鉴定4#煤层为Ⅱ类自燃煤层,煤尘有爆炸性,4#煤自然发火期为3~5个月,最短自然发火期为28 d,平均风量1 026 m3/min.

图1 ZF1801工作面巷道布置示意Fig.1 roadway layout of the ZF 1801 working face

2 采空区自燃“三带”现场监测

ZF1801工作面采空区气体成分测试范围为180 m,进风侧和回风侧各埋设3个监测点,两点间距 60 m.采空区自燃“三带”划分方法主要有氧浓度法、漏风风速法和升温速率法[15-17].在划分“三带”时,需同时考虑采空区氧气浓度场和漏风速度场的分布,笔者认为采用氧浓度和漏风风速相结合的方法划分采空区自燃“三带”更为合理,将会更加符合综放面采空区遗煤自燃区域分布的实际状态.即散热带与氧化带的界限以风速0.004 m/s为界限,氧化带与窒息带以氧气体积分数8%为界限.

由此得出下沟矿ZF1801工作面回采时实际下分层采空区遗煤自燃“三带”具体划分范围.将ZF1801和C1801采空区自燃“三带”绘制在一张图上,可以得到下分层ZF1801工作面回采时采空区自燃危险区域分布图,见图2.从图2中可以看出,工作面前方的运顺侧和回顺侧0~40 m,运顺东侧20~60 m,以及煤体中部20~80 m范围内为氧化升温带,上分层采空区遗煤二次氧化自燃的危险.工作面后方采空区运顺侧43~145 m,回顺侧20~125 m,采空区中部43~122 m的范围内为氧化升温带,遗煤存在自燃危险,威胁工作面安全回采.

图2 工作面回采期间采空区自燃危险区域实测Fig.2 distribution of spontaneous combustion hazards in goaf area during working face mining

3 采空区自燃“三带”数值模拟

3.1 模型构建及网格划分

工作面风量 1 026 m3/min.针对工作面实际情况,按照现场条件对几何模型作适当简化,将各巷道及采空区均视为长方体.计算区域采空区高度设为16 m,走向长200 m.两巷长度均设为长30 m,高3 m,其中运输顺槽宽5 m,回风顺槽宽4 m.工作面设为长91 m,宽9 m,高3 m.简化后的几何模型见图3.对模型进行结构网格划分,共划分323 510个网格单元.

图3 数值模拟几何模型Fig.3 numerical simulation geometry model

3.2 边界条件及其参数设置

模拟条件及所需数据按下沟煤矿ZF1801工作面现场条件选取,模拟中考虑重力因素,大小为9.81 N/kg,沿Z轴负方向.流体区域材料选择甲烷-空气混合物.进风入口设置为速度入口,根据供风量换算风速,供风量为1 026 m3/min.

3.3 模拟结果分析及验证

自燃“三带”划分方法与现场实测所用划分方法相同,模拟结果见图4.与实测结果进行对比,整体上看,采空区氧化升温带分布形态及范围基本一致,其中进风侧从40 ~150 m,中部从35~130 m,与实测基本相同.图4中氧化升温带范围由进风侧向回风侧逐渐缩减,这是因为数值计算是在理想的物理状态下进行的,采空区多孔介质参数由公式给出,与实际有一定差距.对比结果显示,下分层ZF1801工作面采空区自燃“三带”数值模拟误差较小,验证了数值模拟得准确性与可靠性.

图4 下分层ZF1801采空区模拟结果Fig.4 simulation results of lower layered ZF1801 goaf

3.4 采空区自燃危险区域

考虑ZF1801工作面末采期间采空区遗煤自燃“三带”的现场实测与数值模拟结果,将两种划分结果绘制在同一张图中,氧化升温带范围取二者并集,划分出基于两种方法的ZF1801工作面末采期间采空区遗煤自燃危险区域,见图5.由图5可知,ZF1801工作面采空区上分层采空区自燃危险区域最大宽度为60 m,下分层采空区自燃危险区域最大宽度为107 m,因此,最大宽度取107 m.

图5 末采期间煤自燃危险区域分布Fig.5 regional distribution of coal spontaneous combustion hazards during final Mining

4 隔断风流和筛管注氮防灭火技术

4.1 隔离墙堵漏模型参数设置及结果分析

该模拟中几何模型参数、求解器及边界条件设置与自燃带数值模拟相同,几何模型见图6,由于采空区运顺侧的煤自燃危险区域与工作面的距离较近,因此设置运顺侧第一道隔离墙距工作面20 m,回顺侧第一道距工作面 10 m.模拟设置采空区两巷侧隔离墙间距分别为10 m、20 m、30 m、40 m、50 m.图7为采空区内Z等于0.5 m横截面上O2体积分数分布情况,从图7可见,回风侧隔离墙相对进风侧对采空区O2体积分数分布状态影响更为显著.

图6 隔离墙数值模拟几何模型Fig.6 numerical simulation geometric model of separation wall

此外,随着隔离墙间距的增加,影响效果逐渐降低,这是因为越靠近工作面漏风越严重,O2体积分数也越高,对隔离墙的扰动效应更为灵敏.而在进风侧,间距的增加使得150 m处的3.98%下限O2体积分数范围逐渐缩减,可见,隔离墙间距的增大可以在一定程度上降低采空区 O2体积分数,减小采空区遗煤自燃危险.

各隔离墙间距下的自燃“三带”划分结果见图8.图8中蓝线为上限漏风强度等值线,红线为下限氧浓度等值线.从图8可见,回风侧隔离墙的存在使氧化升温带与回风侧边界的距离增加至10 m,有效降低了回风侧浮煤自燃危险.而在进风侧,间距的增加缩小了下限氧体积分数范围,由原来的150 m缩小至130 m,上限漏风强度等值线则由原来的40 m延伸至 50 m.可见增加隔离墙间距能在一定程度上减少采空区氧化升温带宽度,尤其是两道附近,但缩小幅度有限.

图8 氧化升温带最大宽度与隔离墙间距的关系Fig.8 relationship between maximum width of oxidizing warming zone and spacing of wall

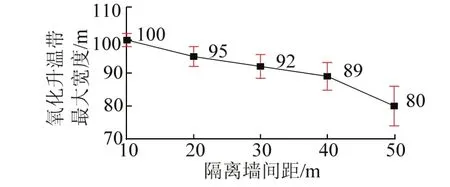

图9为采空区氧化升温带最大宽度随隔离墙间距的变化关系,隔离墙间距10 m时氧化升温带最大宽度为100 m,而间距增加至50 m时氧化升温带最大宽度为80 m,减少了20 m,可见增加隔离墙间距能在一定程度上减少采空区氧化升温带宽度,尤其是两道附近,但缩小幅度有限,需配合其他防灭火技术共同预防和治理采空区浮煤自燃.综上所述,下沟矿ZF1801工作面采空区布置胶体隔离墙的最佳间距为50 m.

图9 隔离墙堵漏采空区Z=0.5m截面上氧化升温带分布Fig.9 distribution of oxidation heating zone on section Z=0.5 m in the stoppage area of the separation wall

4.2 筛管注氮模型参数设置及结果分析

本次模拟中的几何模型参数、求解器及边界条件设置与自燃带数值模拟相同,其几何模型见图10.模型中将筛管注氮口按照等效原则假设为1 m×1 m的矩形,并设置为速度入口边界条件.下沟矿ZF18501工作面注氮量为900 m3/h,三根筛管同时注氮,每根流量为300 m3/h,每个注氮口为50 m3/h.模拟设置注氮筛管间距l分别为10 m、20 m、30 m、40 m、50 m.

图10 筛管注氮数值模拟几何模型Fig.10 geometrical model of screen nitrogen injection numerical simulation

ZF1801工作面下分层采空区不同筛管布置间距时Z为0.5 m截面上O2体积分数分布规律见图11.从图11(a)可以发现,以O2体积分数为3.98%~18%原则划分的氧化升温带范围大致为80~150 m.当筛管间距l为40 m时,注氮影响范围逐渐延伸至采空区深部氧化升温带80~150 m内,O2体积分数有非常明显的降低.

图11 采空区Z=0.5 m截面上O2体积分数分布Fig.11 distribution of the O2 volume fraction on Z = 0.5 m cross section in goaf zone

筛管注氮各间距下的自燃“三带”划分结果见图12,不难发现,筛管注氮能大幅度地缩减采空区氧化升温带范围,当间距为40 m和50 m时,采空区氧化升温带最小,抑制煤自燃发火效果最好.根据以上分析,下沟矿ZF1801工作面下分层采空区筛管注氮间距为40 m和50 m时,注氮效果最好,能大幅缩减采空区遗煤氧化升温带范围,有效防治浮煤自燃,但注氮管路过长会因采空区内部煤岩垮落受到破坏,出现堵管、漏气等现象,影响注氮效果,所以,筛管最佳布置间距为40 m.

图12 不同筛管间距注氮采空区Z=0.5 m截面氧化升温带分布Fig.12 distribution of oxidation heating zone on Z=0.5 m section of screen nitrogen injection goaf

4.3 隔离墙与氮气协同防治技术分析

下分层ZF1801工作面进入上分层C1801采空区后,CO体积分数异常,回顺束管内高达160×10-6~344×10-6,上隅角为 83×10-6~226×10-6,工作面 31#架前检测孔内高达 112×10-6,运顺 4#监测孔内为507×10-6.为了保证ZF1801工作面安全开采,必须采取有效的防治措施.

采用隔离墙堵漏时,可使沿着进回风隅角形成的采空区漏风流动阻力增大,降低采空区漏风的强度和范围,改变采空区漏风流场分布,可降低采空区深部漏风,减少采空区有害气体涌出的作用,达到抑制采空区浮煤自然发火的目的.筛管注氮范围比单一注氮口大,是一种切实有效的注氮方式,能对采空区大面积内的浮煤进行覆盖,从而隔绝氧气,阻止采空区浮煤氧化自燃.但受到ZF1801工作面实际条件限制,单独采用隔离墙堵漏只能起到一定的减少漏风,不能有效抑制采空区浮煤自然,而单独筛管注氮虽然能起到惰化作用,但由于漏风严重会影响注氮效果,故考虑在改变采空区漏风流场的情况下注氮,使二者相结合,即采用隔离墙减少漏风,注氮惰化采空区,则可使注氮效果明显提高.

基于数值模拟确定的防灭火最优参数(隔离墙间距50 m,筛管间距40 m).下分层采空区设置高分子胶体隔离墙封堵漏风和筛管注氮,见图13.通过高位钻孔对上分层采空区注高分子防灭火胶体,采用联合防灭火措施后下分层ZF1801采空区内CO体积分数变化见图14,上分层C1801采空区两顺侧4#监测钻孔CO体积分数变化见图15.由图14、图15可见,上分层采空区CO体积分数高于下分层采空区,CO体积分数变化规律基本一致,均呈现先上升后下降趋势,CO体积分数持续升高并达到峰值,表明采空区遗煤正在加速氧化,随着综合防灭火技术的应用,下分层回顺束管CO体积分数降至32×10-6,上隅角降至 11×10-6.上分层运顺降至 37×10-6,回顺降至19×10-6,可以保证工作面的顺利回采.

图13 隔离墙与筛管注氮布置示意Fig.13 schematic of nitrogen injection arrangement of separation wall and screen tube

图14 下分层ZF1801采空区CO变化Fig.14 CO change of ZF 1801 goaf in the lower layer

图15 上分层C1801采空区CO变化Fig.15 CO change of C1801 gobin upperlayer

5 结论

(1)通过下分层ZF1801采空区自燃“三带”数值模拟得到氧化升温带在采空区进风侧为 40~150 m,中部为35~130 m,模拟结果与实测数据吻合,验证了数值模拟可靠性.

(2)下分层ZF1801采空区内布置高分子胶体隔离墙能有效封堵采空区大面积漏风,在一定程度上缩小氧化升温带范围,合理布置间距为 50 m.采空区内布置筛管注氮能大幅降低采空区氧体积分数,筛管之间合理间距应保持在40 m.

(3)提出“堵漏降氧-惰化置换”联合防灭火技术,该防灭火技术在下沟矿ZF1801工作面的应用效果显著.下分层采空区回顺侧束管CO体积分数由 476×10-6降至 32×10-6,上隅角 CO 体积分数由300×10-6降至 11×10-6.通过钻孔对上分层采空区灌注高分子防灭火胶体后,运顺侧上方采空区内的CO 体积分数由 700×10-6降至 37×10-6,回顺侧由528×10-6降至 19 ×10-6,治理效果显著.