基于平面磁场的双列结构绝对式时栅传感器研究*

2021-07-16陈自然赵有祥冯曦颉

陈自然,卜 敬,赵有祥,黎 锡,冯曦颉

(重庆理工大学机械检测技术与装备教育部工程研究中心;时栅传感及先进检测技术重庆市重点实验室,重庆400054)

工业不断发展,以高端数控机床、机器人、国防军工特殊需求为代表的精密高端装备对位移传感器能够实现高精度和高分辨力的绝对式位移测量提出了迫切要求[1-5]。在西方发达国家,采用绝对式光栅作为位置检测部件的高端数控机床占有80%。而国内工业基础薄弱、光栅技术研究起步较晚,技术水平与西方发达国家差距较大,绝对式光栅产品基本依赖进口,而对于高精度绝对式光栅,西方发达国家则作为战略物资对华禁售。因此,开展绝对式位移传感技术研究,研制出具有国际同类产品水平的绝对式位移传感器具有重要的研究意义和社会价值。

绝对式光栅传感器发展的技术难点在于复杂的绝对式编码和近乎苛刻的加工工艺[6]。绝对式编码大致可分为多码道编码和单码道编码两种方式[7-8]。由于多码道编码导致光栅结构复杂,刻划工艺较高,产品安装调试困难,可靠性不高等一系列弊端。单码道编码利用密码学技术在单码道上进行最优编码,减小编码冗余,使得不同的位置具有唯一确定的编码,并结合半导体集成电路技术和图像处理技术,采用集成图像传感器进行译码[9]。该项技术得益于集成电路和半导体技术的迅猛发展,我国很难在短期内有所突破。绝对式光栅在编码的同时还要考虑信号稳定性以及编码的光刻工艺复杂性[10]。随着传感器尺寸的减小,复杂高精度刻线所需的制造难度也随之呈几何量增加,光栅需要经过多道工序刻划完成,只有近乎苛刻的加工工艺才能保证刻划得到形状规整、排列均匀的密集栅线[11-12],这些也是我国目前加工工艺难以做到的。

针对绝对式位置传感器编码复杂和加工工艺要求较高的问题,本文提出了一种基于平面磁场的双列结构绝对式时栅位移测量新方法。研究构造两列不同相位的位移信号,通过粗通道定位和精通道测量实现绝对式位移测量。

1 绝对式时栅位移传感器测量原理

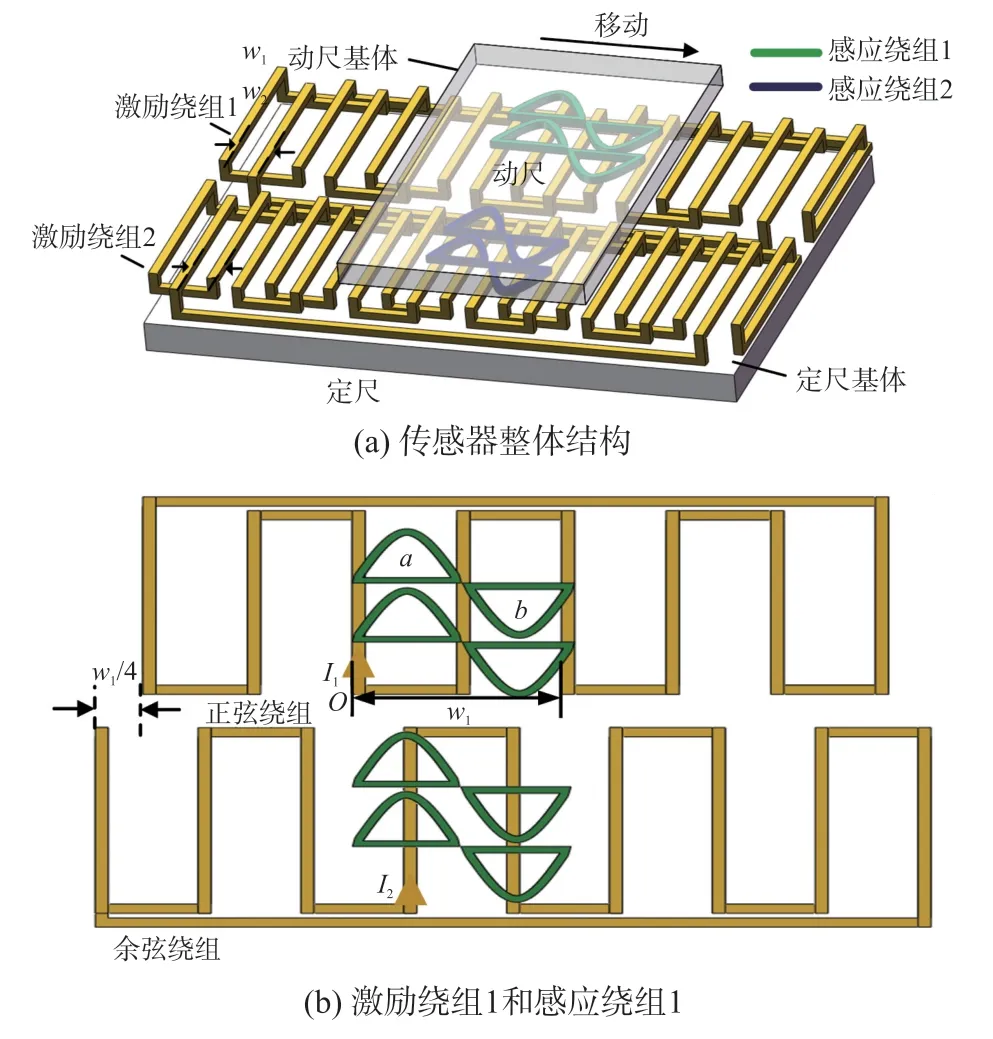

基于平面磁场的双列结构绝对式时栅位移传感器结构如图1所示。

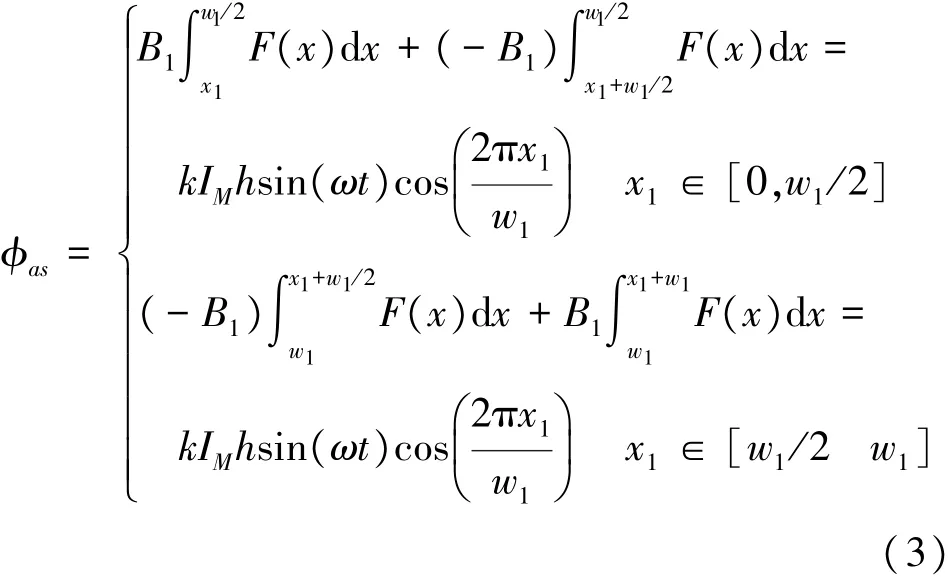

该传感器在结构上包含两部分:定尺和动尺。在定尺基体上均匀布置了两列激励绕组,激励绕组1和激励绕组2;在动尺基体上均匀布置了两列感应绕组,感应绕组1和感应绕组2,如图1(a)所示。各列激励绕组均采用两组“几”字型绕组绕制,构成两组正、余弦绕组,按照首尾相差四分之一极距以空间正交的方式相错交替布置。由于两列激励绕组极距不等,设激励绕组1极距为w1,激励绕组2极距为w2,在量程范围内,设计两列激励绕组对极数相差为一对极。同样地,在动尺上也均匀布置两组感应绕组,感应绕组1和感应绕组2,两组感应绕组均以幅值为h,极距为w1和w2的正弦曲线绕制而成,两组感应绕组与激励绕组在空间上分别对应。

图1 绝对式时栅传感器结构

为了能清楚描述绝对式位移测量原理,先以激励绕组1和感应绕组1为例,做详细分析。如图1(b)所示,正弦型感应绕组可以看作两个反向半正弦线圈a、b串联而成,其模型函数表达式为:

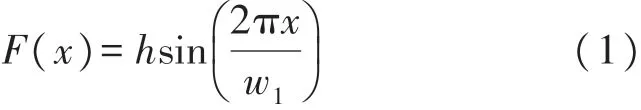

采用施加相位相差π/2的正弦交流激励信号构造时间正交,最终构造出匀速稳定的运动参考系统[13-16]。通过给正弦激励绕组中通入正弦激励电流I1=IMsin(ωt),余弦激励绕组中通入余弦激励电流I2=IMcos(ωt),实现时间正交磁场。正余弦激励绕组产生的磁感应强度可表示为:

式中:IM为激励电流幅值,ω为激励电流的频率。

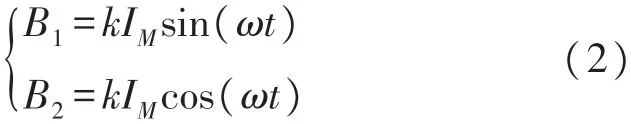

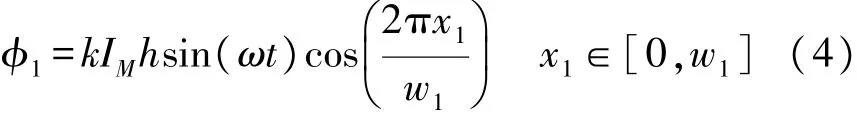

以激励绕组O点为原点,将O点的第一个矩形激励线圈磁场方向作为参考方向,其磁感应强度B为正。对感应绕组a进行定量分析,当动尺相对于定尺移动时,通过动尺上的感应绕组和激励绕组之间的磁场耦合获取信号。当半正弦线圈a的位移量为x1时,在正弦绕组空间对极区间[0,w1]内移动产生的磁通量为:

化简后,如式(4)所示。

式中:k为比例系数,h为正弦感应绕组的幅值,K为耦合系数,x1为动尺和定尺的相对位移值。

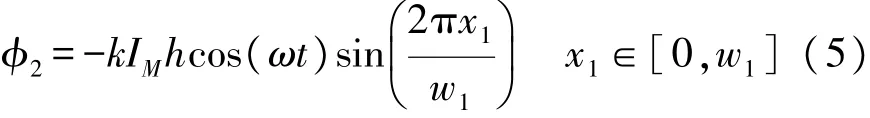

当半正弦线圈a在通入余弦激励电流的绕组上方运动时,半正弦线圈a在余弦绕组空间对极区间[0,w1]内移动产生的磁通量为:

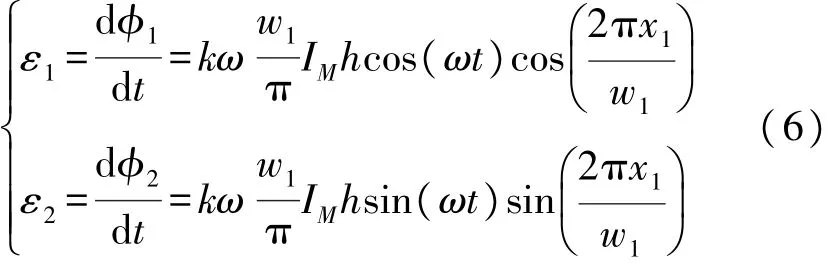

通过上式(4)、式(5)同理可得半正弦线圈b在正余弦激励绕组一个极距中移动时的磁通量分别是φbs=φ1、φbc=φ2,即感应绕组1在正余弦激励绕组一个极距中移动时的感应输出分别为:

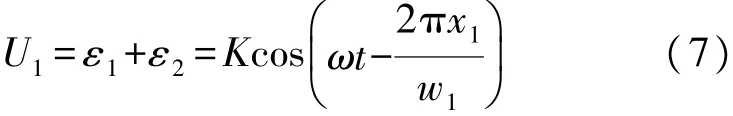

当传感器在工作状态时,两路激励I1、I2分别通入正余弦激励上,感应绕组1产生的输出信号U1,可看作半正弦线圈a、b在正余弦激励上产生的输出信号ε1、ε2的叠加。传感器感应信号U1的表达式为:

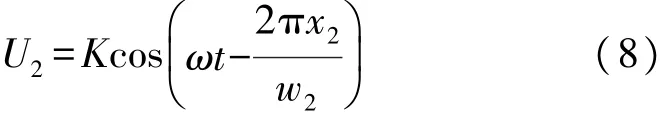

同理分析可得,感应绕组2在激励绕组2的对极区间[0,w2]位移量为x2的输出信号为:

2 绝对式时栅位移信号解耦模型

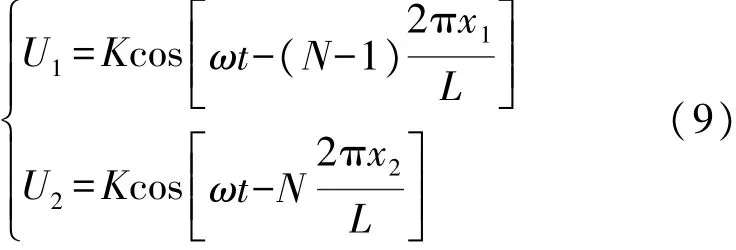

根据式(7)和式(8),可以推测出双列结构绝对式位移传感器的两列感应绕组在多对极内的传感输出信号,设两列激励绕组对极数分别为N-1对极数和N对极数,长周期量程为L,传感器的输出信号为:

根据两路感应输出信号,通过对其信号处理后,传输到FPGA中的比相模块,采用高频时钟插补法求出两路信号的对极内相位P1、P2,以及两路信号的相位差ΔP。当传感器动尺相对于定尺沿着水平方向移动距离为x时,其感应绕组在两列激励绕组上所走过的对极数分别为C1、C2,量程为L,则动尺相对于定尺移动的位移值与所行进的对极数之间的表达式为:

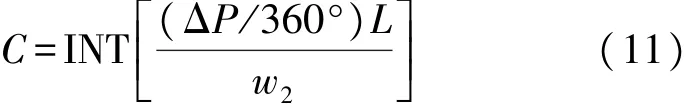

可以根据ΔP求得所走对极数C=C2:

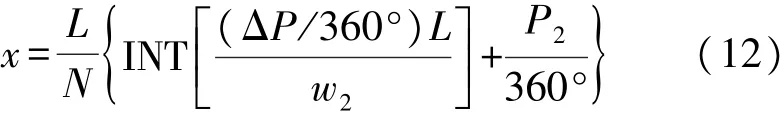

把式(11)代入式(10):

空间分辨力可表示为:

式中:fe为激励信号频率,ft为高频时钟插补频率。

传感器输出信号处理过程如图2所示,由数字信号调理电路产生两路激励信号US、UC,将两路激励产生的激励电流加到激励绕组上会产生均匀的交变磁场,感应绕组通过交变磁场耦合可以得到N对极与N-1对极两路行波信号,如图2(a-b)所示。两路行波信号经过前置信号处理电路放大、滤波、过零比较处理后,得到随着位移值的变化的信号,将处理过后的N对极行波信号与其同频等振幅的参考信号Ur在FPGA中进行比相,采用高频时钟Pt插补,得到第二列感应信号对极内相位P2,求取出一对极内的位移x2,实现精通道测量,如图2(b-c-f)所示;同时将处理过后的N-1对极和N对极行波信号进行比相,采用高频时钟Pt插补,得到两路信号的相位差ΔP,进而求取出传感器走过的对极数C,实现粗通道定位,如图2(c-d-e)中虚线所示。最后通过如图2(g)所示的算法处理,得到绝对位移值x。

图2 信号处理过程

3 仿真结果与分析

3.1 仿真结果

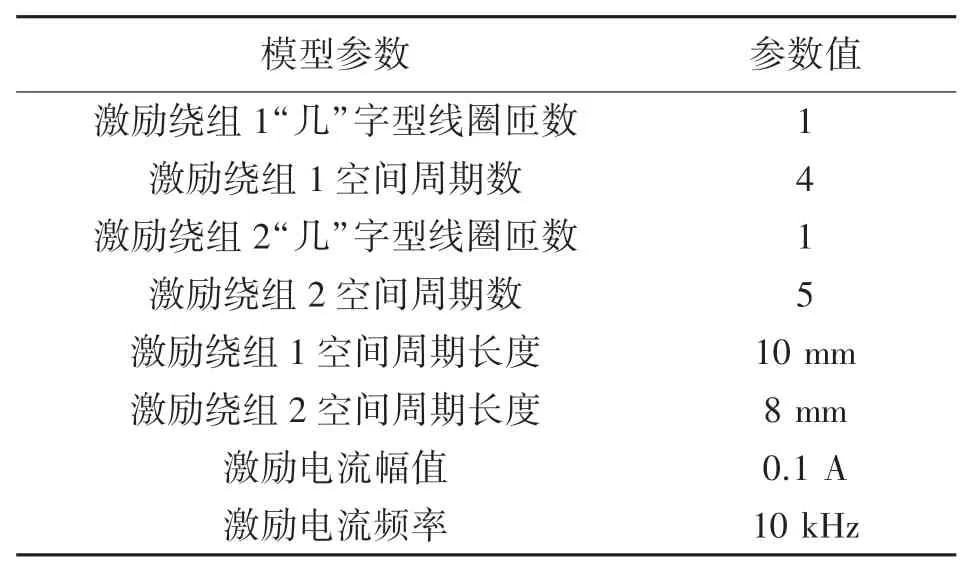

在ANSYS Maxwell磁场仿真软件中对绝对式位移测量模型进行仿真,参数设置如表1所示。

表1 感器模型参数

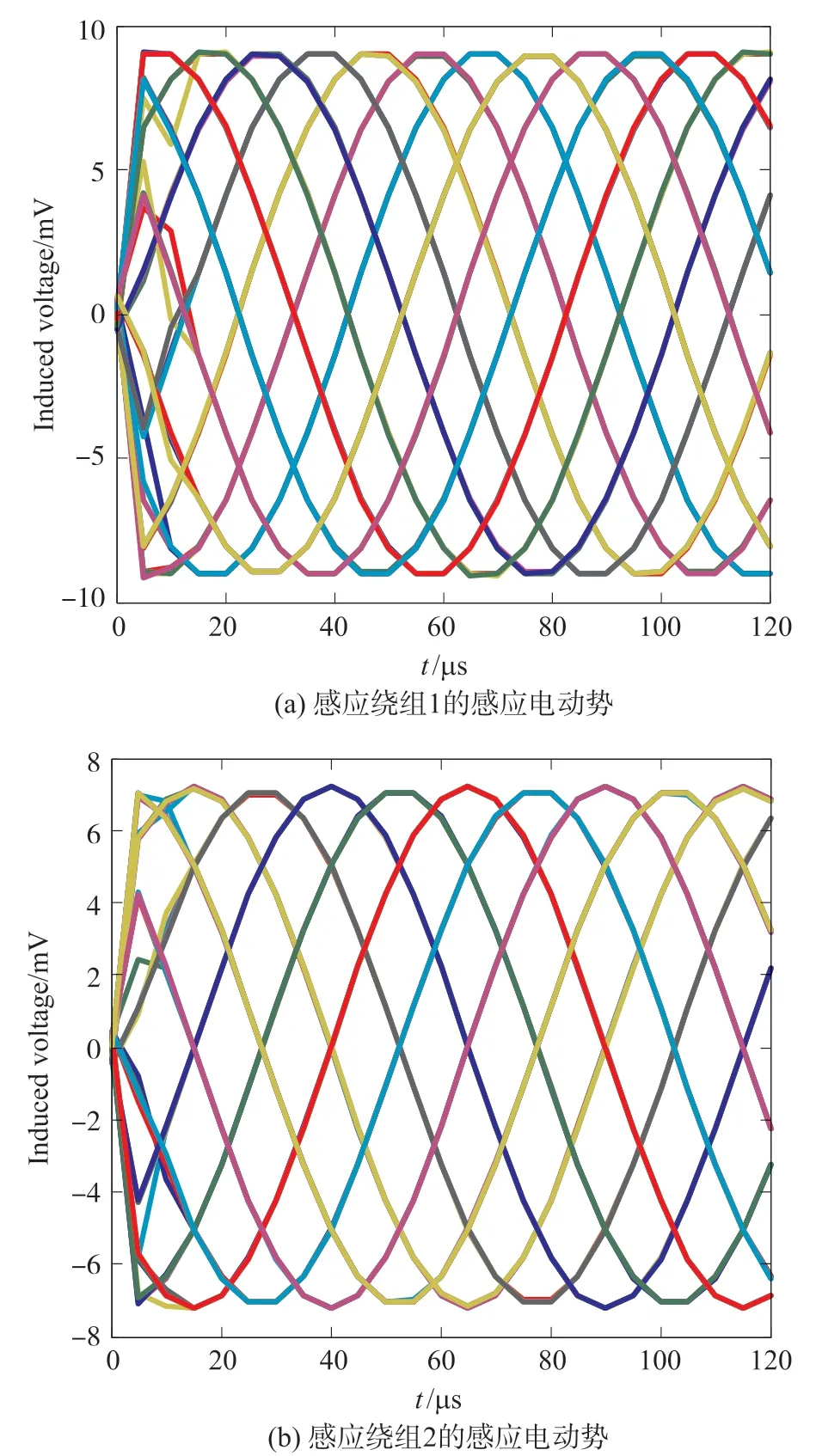

对传感器磁感应强度进行分析,在t=0.000 5 s时,传感器模型的磁感应强度云图如图3所示,从图3中可以看出,运动磁场在激励绕组中呈现周期性分布。仿真中,设置动尺移动距离为40 mm,移动的步长为1 mm,结果如图4所示。图中两列感应绕组输出的每一个正弦信号曲线表示了动尺相对于定尺移动一个步长,当行波电势变化2π时,相当于动尺移动了一个极距,即动尺移动40 mm时,动尺上感应绕组1对应输出行波电势变化了8π,如图4(a)所示。感应绕组2对应输出行波电势变化了10π,如图4(b)所示。因此,两个感应绕组输出电势差为2π,故此传感器能够实现绝对式对极数定位。

图3 磁感应强度云图

图4 感应绕组的感应电动势

3.2 结果分析

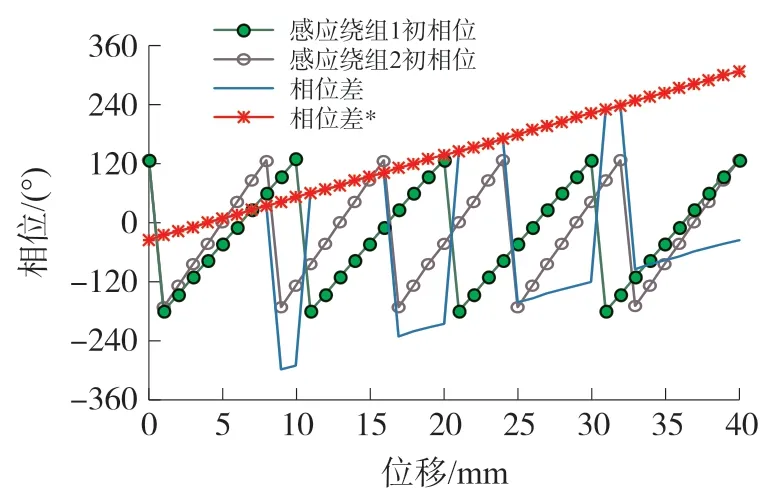

由仿真结果计算出两列感应绕组的每一条输出电动势的初相位,求解出两列感应绕组行波信号的相位差,从相位差结果可知,在0~2π范围内,位移值与相位差值一一对应,即在测量范围40 mm内,根据相位差可以确定激励绕组对极数,解析过程如图5所示。

图5 粗通道定位仿真验证

将两列感应绕组输出信号之间的相位差与理论相位差之间的差值即为不同绝对位置的初相位误差进行分析,经过解析换算之后得到绝对位移测量误差,以1 mm为单位步距进行测量,在量程40 mm范围内原始定位误差范围为-40.6μm~40.8μm,仿真实验结果验证了粗通道定位能够精确定位精通道对极数,其仿真相位差、理论相位差、相位差误差和绝对测量误差如图6所示。

图6 感应电动势初相位差及误差

4 实验验证与结果分析

4.1 实验验证

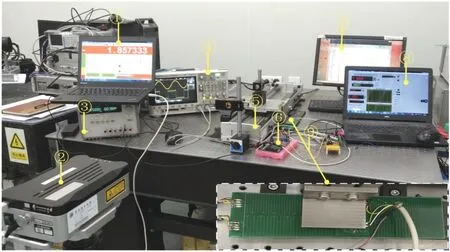

为了验证平面磁场的双列结构绝对式时栅位移传感器的可行性以及位移检测精度,搭建了如图7所示的实验装置台,其中信号处理电路中激励信号频率为10 kHz,高频时钟插补频率为400 MHz。直线电机采用台湾祥银传动科技有限公司制造的直线电机模组LMC150D1-S500R,配置高创驱动器CDHD-0062AAP1和用于位置反馈的Renishaw光栅尺RH200X05A00A,整个直线电机系统重复精度为±2μm,定位精度±6μm。

图7 实验台

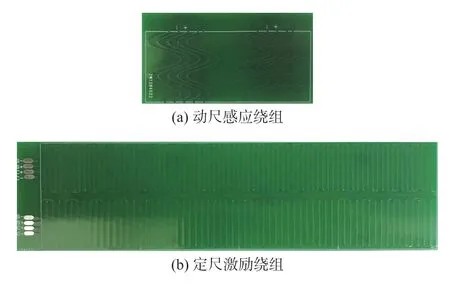

本文所设计的传感器采用印刷电路板(PCB)多层工艺制造,其样机如图8所示。此传感器样机为2层板,定尺的激励绕组1和激励绕组2的极距分别为10 mm和8 mm,对极数分别为4和5。动尺的感应绕组采用幅值为5 mm,空间周期长度与激励绕组的空间周期长度对应的正弦结构进行多对极布置。

图8 绝对式时栅传感器样机

4.2 结果分析

由前面理论与仿真分析,将绝对式时栅传感器输出的两路行波信号之间的相位差作为粗通道以及感应绕组2输出信号相位作为精通道,通过实验可以得到精通道一个整周期和对极内的位置数据信息和粗通道一个整周期的位置数据信息,实验采用Renishaw激光干涉仪XL-80作为测量基准,得到各个位置误差,最后对实验结果进行分析。

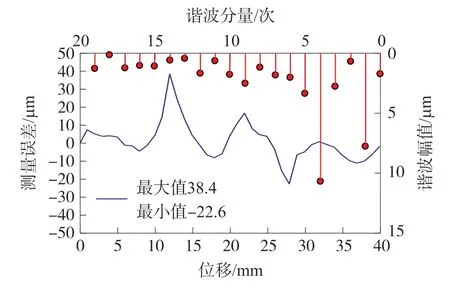

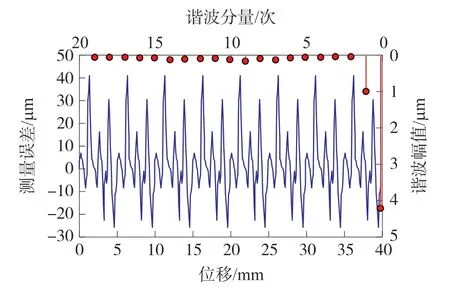

绝对式时栅传感器精通道对极内误差曲线及谐波次数如图9所示,在极距8 mm范围内原始测量误差范围为-22.6μm~38.4μm。对极内误差成分主要为四次谐波误差和一次谐波误差,其原因在于定尺绕组周期长度制造误差。其中四次谐波误差由定尺绕组中正弦绕组和余弦绕组制造误差所造成的。精通道整周期误差曲线及谐波次数如图10所示,在整周期40 mm范围内原始测量误差范围为-25.8μm~41.4μm。粗通道整周期误差成分主要为一次谐波误差,主要由多对极定尺绕组周期长度制造和传感器安装导致的一次误差。

图9 精通道对极内测量误差及谐波次数

图10 精通道整周内测量误差及谐波次数

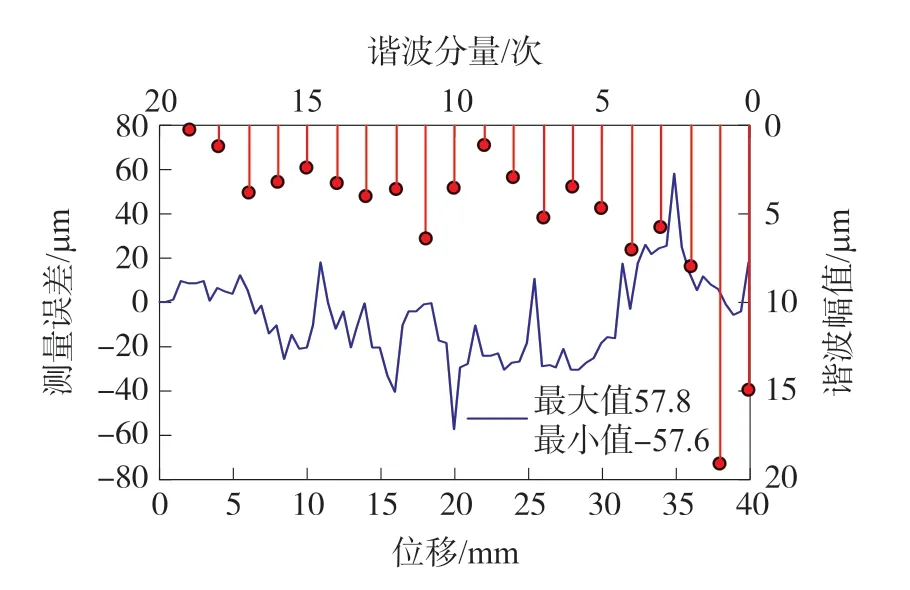

粗通道定位误差曲线如图11所示,图中粗通道定位误差范围为-57.6μm~57.8μm,小于精通道的一对极极距8 mm,故粗通道很容易区分精通道对极数C的值,实现精确定位对极数,为传感器提供绝对位置信息。粗通道定位误差成分一次谐波误差占比很大,传感器的定尺包含两个传感单元,由前面的理论分析,两个传感单元在工作时,磁场是互不干扰的。但是在实际工作时,两个传感单元之间存在磁场串扰,因而会产生一定误差,误差成分主要为在一次谐波误差和二次谐波误差,该误差可以通过采用傅里叶级数修正法[17-18]对其进行修正,修正后的粗通道定位误差范围为-27.2μm~31.4μm,修正结果如图12所示。

图11 粗通道定位误差及谐波次数

图12 修正后粗通道定位误差曲线

经过对误差谐波成分分析后,采用谐波傅里叶级数修正法对精通道测量误差进行修正后重新检测,经修正后的测量误差减小为±9.6μm,如图13所示。根据式(13)得到,测量分辨力为0.2μm。

5 总结

针对绝对式位置传感器编码复杂和加工工艺要求较高的问题,本文提出了一种“粗通道定位+精通道测量”的绝对式测量测量新方法。研究采用两列不同极距的“几”字型定尺结构绕组和动尺正弦感应绕组通过电磁感应方式构造两列空间位移信号,建立两列空间位移信号相位差与运动距离的线性映射关系。将两列感应输出信号相位差作为粗通道定位信号,实现对极数定位。结合任意列感应信号对极内相位差,实现绝对位置定位。绝对位置信号解耦不需要复杂的电路设计以及信号处理模块便可得到绝对位移值。利用PCB工艺制造了传感器样机,实验结果表明,传感器样机在40 mm范围内定位精度达到了±9.6μm,分辨力达到了0.2μm,可代替一些中等精度绝对式光栅尺在复杂机电系统实现绝对位置检测,具有重要的工程应用价值。