基于STC15的刮板控制装置设计∗

2021-07-16李月朋朱九凯赵雅涵

李月朋,朱九凯,赵雅涵,张 健∗

(1.河北工业职业技术学院教务处,河北 石家庄 050091;2.青岛农业大学机电工程学院,山东 青岛 266109)

近年来,随着我国经济的快速发展,各行各业都有了很大的进步,但是在快速发展的过程中,畜牧业暴露出了很多问题。我国畜牧业目前是以小规模为个体,养殖户养殖为主体的养殖模式,采用传统的畜牧养殖管理方式,缺乏科学可持续发展的观念和意识,导致前沿科学技术在小型养殖产业仍未得到有效推广和使用。最为重要的是小规模的个体农户,缺乏足够的资金和人力,在养殖管理方式暴露了很多的问题,如养殖场人力资源匮乏、养殖环境恶劣、蚊虫肆虐、各种禽流感疾病爆发,对养殖户造成了极大损失[1-3]。

目前,畜牧养殖使用的刮粪机采用简易的结构控制刮板的运行,没有考虑在刮粪过程中出现的一些异常情况,例如刮粪板打滑、卡死等异常情况,这些都会对设备造成一定影响,甚至可能导致人身危险。同时,养殖场需要每天清理,积粪会产生难闻的气味,并且还会滋生细菌,而市场上多数刮粪机缺少完善的工作模式,难以达到每天自动运行的效果,因此我们提出一种具有保护功能的全自动刮板装置。可实现自动或手动运行,是一种智能化刮板装置,适应于畜牧养殖场清理粪便。实现了牲畜排泄物每天自动清理,防止细菌的滋生及繁殖,以及装置在运行过程中故障的检测,可以有效解决上述背景中的存在的问题。

1 整体结构设计

本文所设计的刮板装置包括主控模块、电源模块、刮板电机驱动电路、霍尔信号处理电路、电源电路、自动运行电路和串口屏显示模块组成。整体结构设计图如图1 所示。

图1 整体结构设计图

主控模块采用由STC15 为核心的微处理器、RAM 存储器和FLASH 存储器组成;电源模块将交流电转变为低压直流电,降压后进行整流滤波,提供主控模块和外部设备供电;显示设备使用HMI 串口屏,利用串口完成与主控模块的通信,实现对下位机系统运行模式、状态的选择与配置。串口屏界面设计使用USART HMI 软件完成。

该装置核心部分是由刮板电机驱动电路、霍尔信号处理电路、限位开关控制模块三部分组成。刮板电机驱动电路是通过输出数字量信号对外部继电器进行控制,从而通过交流接触器控制三相交流异步电机启动和停止;霍尔信号处理电路通过输入脉冲到微处理器端口,经微处理器处理转化为速度参数,从而检测设备是否发生滑、卡等异常状况,保证了运行的安全性。限位开关模块中限位开关要严格按照要求安装,通过止动棒撞击限位开关输入信号到主控模块中,表示刮板已经运行极限位置,从而使电机短暂停止进行换相,用于安全限制刮板运行。

自动运行模块是由时钟电路和存储电路组成,通过用户设置的自动运行时间参数与时钟芯片内部时间对比,从而完成刮板自动运行功能;存储电路用于存储系统掉电前设置的运行模式、自动运行时间参数。在下次通电时,能够及时工作。该装置可以实现安全且自动的控制刮板,具有实时性、操作性和自动运行能力,防止了细菌滋生和繁殖,优化了畜牧养殖环境。

2 硬件设计

2.1 主控模块

主控模块由微处理器、RAM 存储器和FLASH 存储器组成,所述微处理器采用8 位、微处理器STC15W4KS4 芯片,具备4 096 字节大容量片内RAM数据存储器,拥有四个完全独立的高速异步串行通信端口,且主控芯片功耗较低,具有超强抗干扰能力。

利用主控模块实现功能如下:

(1)USART3 将数据发送至液晶屏,并接收液晶屏反馈的信息。

(2)输出端口连接刮板电机控制电路,通过输出数字控制继电器,经交流接触器,进而控制三相电机。

(3)输入端口连接限位开关控制电路、霍尔信号处理电路,用于滑、卡以及限位异常检测。

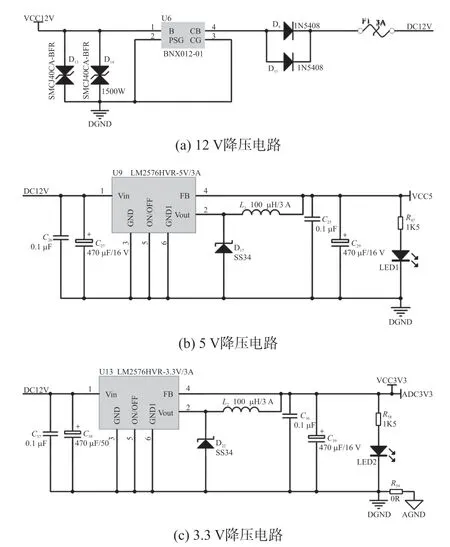

主控模块可选用5.0 V 或3.3 V 供电,而开关电源选用直流12 V 输出,因此需要设计降压电路。降压电路选用芯片为LM2576,其输出电流为3 A,是一种降压开关型集成稳压电路,可对电路起到安全保护的作用。本系统电路中使用LM2576HVR-5/3A 和LM2576HVR-3.3/3A 分别将输入电压由12 V降压至5.0 V 和3.3 V。降压电路如图2 所示。

图2 降压模块电路

2.2 刮板电机驱动电路

刮板的前进与后退动作采用三相交流异步电机作为动力部件,实现三相电机的启停与换相。控制器控制三相电机,需要在断路器保护的基础上,通过继电器-交流接触器实现低电压-高电压的控制。系统采用两级控制模式完成对三相电机的控制。(1)5 V~220 V 继电器输出。(2)220 V~380 V 三相交流接触器控制电机三相绕组。

5 V~220 V 继电器电路图如图3 所示。其中继电器在电路中起着安全保护、转换电路的作用[4];由于单片机IO 口的驱动能力不足,电路中采用三极管实现电流放大作用,从而驱动继电器;图中R4起到限流作用,防止外界电流过大损坏单片机IO 口;保险丝对继电器输出端电流起到保护作用,当电流过大时,保险丝熔断,控制电流被切断。

图3 5 V~220 V 继电器电路图

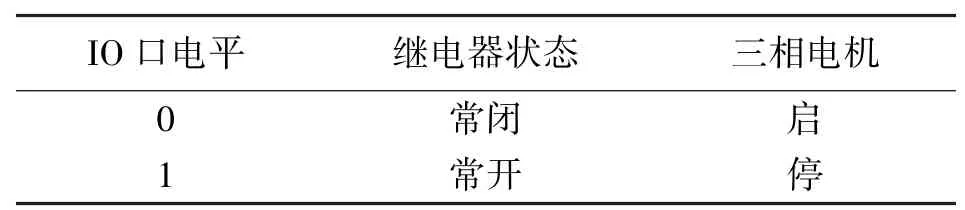

单片机IO 口电平与继电器状态关系如表1 所示。

表1 IO 口与继电器状态

220 V~380 V 三相交流接触器控制电机三相绕组如图4 所示。交流接触器作为执行元件,用于控制三相电机;电机工作电源使用交流330 V,先接入交流电动机启动器,防止缺相、过载使系统出现故障,以增强电路的安全性。再接入相序断相继电器,连接到左右两个交流接触器,通过改变相序,两个交流接触器分别控制三相交流异步电机正反转,同时配备工业级电气设备,使该系统运行安全、可靠,解决了传统刮粪器运行不稳定的问题。

图4 220 V~380 V 三相交流接触器控制电机

2.3 霍尔信号处理电路

霍尔接近开关是一种利用霍尔效应的磁传感器[5-6]。本系统使用霍尔元件用来测量电机运行参数的变化,从而判断刮板运行是否出现滑、卡等异常情况。当刮板运行打滑时,将会造成三相电机突然速度增加,对三相电机使用寿命造成影响,甚至长时间打滑,可能会导致刮板脱轨,造成人身伤害。刮板运行卡住,是因为粪便堆积造成,对于此种异常会造成三相电机堵转,对三相电机也会造成一定损害,因此当发生这两种异常时,霍尔信号处理电路能够及时停止运行,保证了刮板装置的安全性。

霍尔接近开关输出12V 逻辑信号,若直接接入单片机IO 口必将引起IO 口的损坏,为此系统采用光电耦合器PC817 实现霍尔信号与控制信号的隔离和电平逻辑转换。电路图如图5 所示。

图5 霍尔电路结构图

系统工作过程中,当所控制的刮板转角轮接近霍尔开关时,霍尔开关处于接触状态,经电路转换后,IO 口变为低电平,主控芯片开启计数器,计算IO口低电平维持时间。若输出信号的频率大于用户设置值,并且持续时间超过了所设定的感应时间设定值后,刮板装置就会判定运行发生异常,立即停止运行,保证了安全性。

2.4 限位开关控制模块

2.4.1 限位开关安装位置

刮板运行需要对位置运行距离进行限制,否则运行距离过远,将会造成刮板脱轨。使用限位开关限制位置[8],通过此种方式可以安全控制两沟道中的刮板循环运行。为了防止刮板长时间运行会对限位开关造成磨损,最终可能会导致限位开关失灵,因此有必要在每个沟道中安装两个限位开关,也就是每个沟道中最前面的限位开关用于切换刮板运动方向,其后的限位开关是用于急停。若止动棒撞击到后一个限位开关时,表示最前面的限位开关已经失灵,系统运行立即停止,保证了运行的安全性。限位开关安装图如图6 所示。

图6 限位开关安装位置

限位开关使用CHINT 限位开关,共有四个,分别为检测限位开关1 和2,急停限位开关3 和4。同一粪沟中限位开关安装间距控制在大于20 cm,粪沟1中限位开关1 的撞针向前倾斜30°的角度,限位开关3 的撞针向后倾斜30 度左右的角度。在运行过程中需要确保止动棒能稳定撞到限位开关1 的撞针,且使撞针摆到一定角度后,限位开关1 内部常闭触点断开,又不与后面限位开关3 的撞针产生运动干涉;确保止动棒能稳定撞到限位开关3 的撞针,且使撞针摆动到一定的角度后,限位开关3 内部常闭触点断开,又不与后面的转角轮盖板产生运动干涉。粪沟2 中放置限位开关2 和4,其安装要求与粪沟1 相同。

2.4.2 限位开关控制电路

限位开关电路用于输入开关量到主控模块,主控模块通过刮板电机控制模块控制三相电机短时间停止,再输出控制信号,控制电机反方向运行。限位开关控制电路如图7 所示,具体协作原理为:电机启动时为正转,当止动棒碰到限位开关1 时,开关闭合,1、2 之间存在压降,3、4 两端导通,IO 口为高电平,主控判断信号,短时间停止后控制电机反转;当止动棒碰到限位开关2 时,开关闭合,主控模块控制电机停止,一个循环运行结束。

图7 限位开关控制电路

在运行过程中发生的限位异常是被定义为1 沟道所对应的限位开关1 和3 同时处于断开状态,或则2 沟道所对应的限位2 和4 开关同时处于断开状态,此两种情况均为严重的限位异常,刮板装置会立即停止,串口屏显示主界面会在限位异常处进行文字提示具体哪个限位开关异常,保证了装置运行的安全性。

2.5 显示模块

串口屏和按键完成系统的人机交互功能。本系统使用HMI 串口屏的KO 系列,工作电压为5 V,串口波特率设置为9 600 bit/s,串口电平为TTL 电平(非232电平),界面开发软件使用USART HMI[8]。所采用的串口液晶屏不具备触摸功能,之所以舍弃触摸而仅采用使用寿命高、无辐射、低功耗的非触摸液晶屏是考虑到养殖场内湿度大,容易造成触摸不灵敏的问题。

液晶屏与主控模块通过USART3 进行通信。工作原理为:当外部环境发生变化时,主控模块将采集到的数据通过串口发送到液晶屏中,液晶屏识别所传来的数据并显示。整个过程实现了数据指令上传下达功能。所设计的按键共有四个,功能分别为返回、上一项、下一项、确认。

2.6 自动运行模块

2.6.1 时钟电路

时钟电路使用DS1302 芯片,芯片包含1 个实时时钟和31 字节的静态RAM[9-10],通过串行接口进行主控模块数据交互,使系统获取实时时钟信息。

时钟电路由晶振、DS1302 芯片等组成。DS1302 搭配32.768 kHz 的晶振,系统通过SPI 协议对时钟芯片再次写入初始值,更新内部参数,完成时钟校准功能。时钟电路如图8 所示。

图8 时钟电路图

本系统中的时钟电路用来实现定时自动运行,根据设置的系统运行参数,实现除粪、给料和给水等功能的自动运行。工作原理:主控模块读取时钟参数,并与用户设置运行参数进行对比,当系统时间达到用户设置参数时,系统开始运行。显示界面如图9 所示。

图9 显示界面

2.6.2 存储电路

系统运行过程中需要对图10 所示的运行时间、次数、截止时间等系统参数进行掉电不丢失存储。为此系统扩展了IIC 串行总线EEPROM 芯片AT24C02[11]。采用双线连接模式,性能稳定,占用IO 口资源少。

图10 自动时间设置界面

在上电后,主控模块通过IIC 总线读取EEPROM所存储的参数数据。

3 软件研究

3.1 系统运行界面及流程

串口屏显示界面是基于上位机软件USART HMI 进行设计的[9],所设计的系统界面如图11 所示。具体而言,根据功能分类,设计的界面共包括七个界面:主界面,显示系统的工作状态及时间;刮板模式控制界面,设置刮板运行模式及状态;系统时间界面,设置主界面显示时间;自动运行时间界面,设置刮板自动运行时间;循环次数界面,用于设置刮板循环工作次数;后退时间界面,设置刮板触碰到限位开关后,需要后退的时间;异常情况界面,用于处理系统当前出现的故障。

图11 串口屏设计界面

系统根据用户功能选择的不同,可进行系统模式设置、系统参数设置等操作。系统运行的软件流程图如图12 所示。

图12 软件运行流程图

4 系统调试与试验

在各个功能模块的基础上,设计的控制器设计图如图13 所示。

图13 系统实物图

为验证刮板装置的实用性,在青岛泽宇凯昇机械制造有限公司,对本系统进行了实地模拟测试。

4.1 刮板正常工作测试

当刮板是正常工作时霍尔元件输出固定间隔的脉冲信号,若出现异于常值的时间间隔,则可认为刮板处于滑、卡等异常状况,通过多次试验,所得脉冲间隔时间如表2 所示。根据表2 数据,系统设定100 ms 为故障判断阈值。

表2 电平时间数据表

根据实验数据可得,所设计的系统可确保刮板正常工作,满足养殖场的安全工作需求。

4.2 串口屏性能测试

串口屏模块通过USART 进行数据传输,在正常运行状态下,需要通过屏幕设置刮板运行参数。在实际畜牧场经过连续48 h 运行,屏幕参数设置稳定,未出现花屏、死机等故障,串口屏性能稳定。

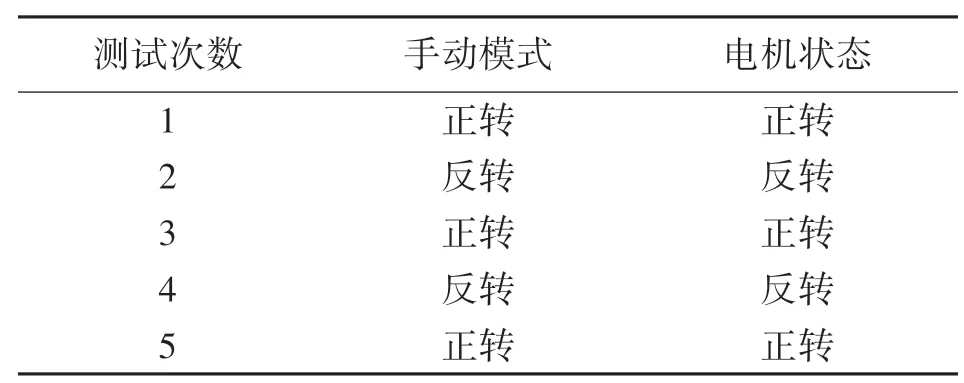

4.3 手动模式测试

本系统控制电机具备手动模式和自动模式,在现场试验中对手动模式进行多组试验,实验数据如表3 所示。

表3 手动模式测试表

根据表3,电机变化的实测结果与理论结果相同,手动模式正转和反转均运转正常,可实现零误差控制。

4.4 自动模式测试

为测试刮板在自动运行模式下,是否正常运行。需要通过记录所设置定时时间与刮板自动运行时间是否一致。在自动模式下,先停止电机运行,防止因供电问题导致系统故障,通过设置多组定时时间,并记录刮板运行时间,通过多组两者参数对比。所得结果如表4 所示,根据表4 数据,刮板自动运行时间与所设置定时时间相同,刮板自动运行模式稳定。

表4 自动模式测试表

5 结论

该刮板控制装置是和电气设备相结合的终端控制设备,目标是高效率、智能化的清理养殖场动物粪便,防止细菌滋生,优化了养殖环境。提高养殖设备的安全性,实现精准实施重复性的运行操作。

实验证明,本套基于STC15 的刮板控制装置设计,有效地优化了畜牧养殖环境,减少了人力资源的浪费。

在控制刮板方面具有极高的稳定性和操作性,并且针对运行过程中所发生的故障进行检测,保证了运行的安全性,可以满足当下大部分养殖场的清理粪便的需求。