碳黑对MoS2纳米润滑油的摩擦磨损性能影响

2021-07-16侯献军熊纳王友恒

侯献军,熊纳,王友恒

碳黑对MoS2纳米润滑油的摩擦磨损性能影响

侯献军1,2,3,熊纳1,2,3,王友恒1,2,3

(1.武汉理工大学 现代汽车零部件技术湖北省重点试验室,湖北 武汉 430070; 2.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070; 3.武汉理工大学 湖北省新能源与智能网联车工程技术中心,湖北 武汉 430070)

以PAO6润滑油为基础油,MoS2为纳米添加剂,制备质量分数为0.02%的纳米润滑油。通过自主研制的缸套-活塞环摩擦实验台,对添加不同浓度碳黑颗粒的MoS2纳米添纳米润滑油的摩擦学性能进行研究;通过电子扫描显微镜(SEM)对缸套表面磨痕进行观察。结果表明,低浓度的碳黑(0.01wt%和0.1wt%)可以进一步改善纳米润滑油的摩擦系数(降低7.7%和1.5%);任何浓度的碳黑都会导致纳米润滑油的抗磨性能恶化,甚至比未添加任何纳米颗粒的基础油的磨损量高约5~7倍;缸套的磨痕分析表明,碳黑通过破坏MoS2纳米润滑油在摩擦副表面形成抗磨损膜的稳定性,加剧零件磨损。

纳米润滑油;碳黑;摩擦;磨损

随着汽车保有量的日益增加,其能源消耗量及废气排放量也会激增,这对我国节能与环保战略提出了重大挑战,如何提高汽车发动机的燃油经济性、能源利用率、减少废气排放已经成为我国汽车技术研究的重要方向。

纳米润滑油由于其具有更好的物理特性、化学特性和减摩抗磨特性已经引起国内外学者的重视。Ali等[1]使用Al2O3/TiO2纳米添加剂的润滑油的摩擦副摩擦功率损失研究中发现,与常规润滑相比,模拟发动机活塞环运动组件的摩擦损失降低了40%~51%。文献[2]中,在润滑油中添加浓度为0.25%的Al2O3/TiO2复合粉体时,抗磨减摩效果最佳,在载荷500 N、转速1100 r/min时,摩擦系数和磨损量相比基础油时分别降低25.4%和43.8%。Pisal等[3]研究发现,浓度为0.5wt%的CuO纳米润滑油可分别降低24%的摩擦和53%的磨损。王学军等[4]研究了纳米润滑油中的纳米添加剂含量对冷挤压过程中润滑特性的影响规律,发现当润滑油中Fe3O4纳米粒子质量分数为8%时,纳米改性润滑油的润滑效果最佳,纳米粒子的填充与滚动作用及其对52#汽缸油膜的支承作用是改善润滑油润滑性能的主要原因。Chou[5]对比了三种浓度(0.5wt%、1wt%和2wt%)下Ni纳米颗粒在PAO6基础润滑油中的摩擦学性能。发现0.5wt%的Ni纳米润滑油的减摩性能最好,摩擦系数降低了30%。

由于目前各国对实现环境清洁提出了更高的要求,在发动机中普遍采用延迟喷射技术和废气再循环技术,这降低了发动机尾气中颗粒物的排放,但会导致润滑油中的碳烟浓度升高。Oungpakornkaew等[6]使用碳黑颗粒模拟了机油中的碳烟进行摩擦实验,发现被污染的机油可能导致磨损量增加83%,并且磨痕直径增大约1.1%。苏鹏等[7]通过摩擦磨损机研究了碳烟对润滑油摩擦性能的影响,发现当碳烟的质量浓度超过3%后,润滑油的摩擦性能会受损,摩擦副间的磨损加剧。Vyavhare等[8]提取了柴油发动机油底壳中的碳烟颗粒并进行摩擦学实验,发现碳烟与保护性抗磨添加剂形成的摩擦膜发生的拮抗作用加剧了发动机部件的磨损。早期国外的研究的其他机理包括:通过碳烟加速润滑油的降解[9];通过碳烟促进金属从抗磨损的Fe3O4还原为促进型FeO[10];由于碳烟的存在增大了润滑油的粘度加而引起的润滑油供应不足[11]。

在实际发动机摩擦过程中,由于油环的泵油作用,会在润滑油中引入碳烟颗粒,这种还未继续氧化生成呈大尺寸的颗粒物分散在原润滑油,会影响润滑油的性质。本研究以碳黑(Carbon Black,CB)颗粒模拟实际润滑过程中会混入润滑油的碳烟,研究当MoS2纳米润滑油中存在碳黑时,其减摩抗磨性能的变化情况。

1 实验部分

1.1 实验材料

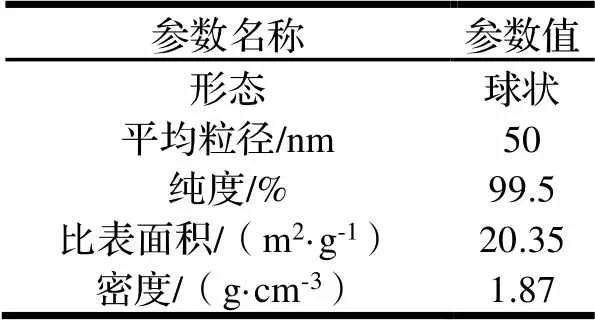

纳米MoS2作为一种典型的二维层状结构材料,已经成为纳米润滑油领域研究的重点。二硫化钼是由S-Mo-S原子共价键形成的层状结构,各层之间由弱范德华力连接,因此容易滑动并减少摩擦。同时,该层的外层晶体S原子可与摩擦金属表面反应形成保护膜,减少磨损。实验选用的MoS2纳米材料其物理参数如表1所示。

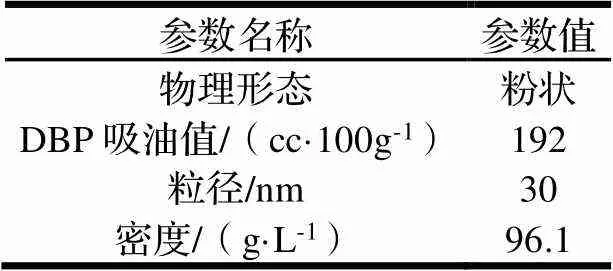

从发动机的润滑油中提取碳烟的过程是非常耗时的,因为碳烟颗粒与润滑油之间的相互作用以及摩擦副间的摩擦行为会导致碳烟颗粒被污染,碳烟的石墨化程度和粒径也会根据发动机状况而变化。事实上,某些碳黑的成分、大小和形态与发动机内提取的碳烟非常相似。因此,通常以碳黑替代碳烟用于磨损研究,本次研究采用卡博特碳黑VXC-72R,它在一次粒径、结构、孔隙率和碳含量方面与发动机碳烟非常相似,其参数如表2所示。

表1 纳米MoS2物理参数

表2 碳黑VXC-72R参数

1.2 纳米润滑油的制备

采用两步法制配质量分数为0.02%的MoS2纳米润滑油。首先,精确称取MoS2纳米颗粒,将MoS2纳米颗粒倒入装有相应比例分散剂油酸的烧杯中,在温度为70℃下使用磁力搅拌器混合10 min;再将得到的混合物按配制浓度加入基础油PAO6中,并分别进行30 min磁力搅拌和30分钟超声分散得到MoS2纳米润滑油。

1.3 缸套-活塞环摩擦实验

缸套-活塞环摩擦的性能实验在自主研发的摩擦磨损实验台上进行,如图1所示。图2为摩擦台的示意图。实验过程中,使用1.5 kW变速AC电动机驱动曲轴,其速度可由转速表(HT-4200)测得。在摩擦测试过程中,使用DEWESoft 6.6.7程序接收并处理生成的信号,该程序用于将数据采集并连接到PC。摩擦台安装在具有减震效果的工作台上,从而确保在运行期间保持稳定。

图1 缸套-活塞环摩擦实验台

1.速度控制;2.链条;3.轴承速度控制;4.曲柄机构链条;5.滑块;6/13.导轨;7.活塞环样品;8.活塞环支架;9.2-D力传感器;10/11.杠杆系统;12.缸套样品;14.钢珠球;15.试验台基座;16.轴承座;17.电动机;18.电动机座。

缸套和活塞环的测试样品为实际发动机中的部件。摩擦台可加载的载荷从30~250 N不等,分别对应0.65~5.43 MPa的接触压力。电机转速从50~800 r/min不等,分别对应活塞平均速度从0.212~3.48 m/s的变化区间。在进行磨损测试之前,将缸套-活塞环样品在丙酮中超声清洗15 min,去除表面上杂质污染物并进行干燥处理。为了保证实验结果的重复性,在相同条件下进行了至少三次摩擦和磨损测试,然后取平均值以降低测量误差。

2 结果与讨论

2.1 碳黑对纳米润滑油减摩抗磨性能影响

为了充分发挥纳米润滑油的润滑特性,在研究碳黑对MoS2纳米润滑油的减摩性能影响时,使滑块保持在较高的速度1.75 m/s下运行1 h。图3为使用不同样品润滑油在120 N的接触负载工况下,缸套-活塞环摩擦副摩擦表面摩擦因数的变化。

图3 120 N载荷下各油样的平均摩擦系数

实验数据表明,制备的MoS2纳米润滑油相比基础油的摩擦系数降低了4.4%,因此添加MoS2纳米颗粒确实能起到降低摩擦的效果。少量的碳黑颗粒能继续提高纳米润滑油的减摩性能,当碳黑浓度为0.01wt%和0.1wt%时,摩擦系数相比原纳米润滑油分别下降了7.7%和1.5%。当碳黑浓度增大到1%后,摩擦系数上升了9.2%,甚至超过了基础油的摩擦系数。

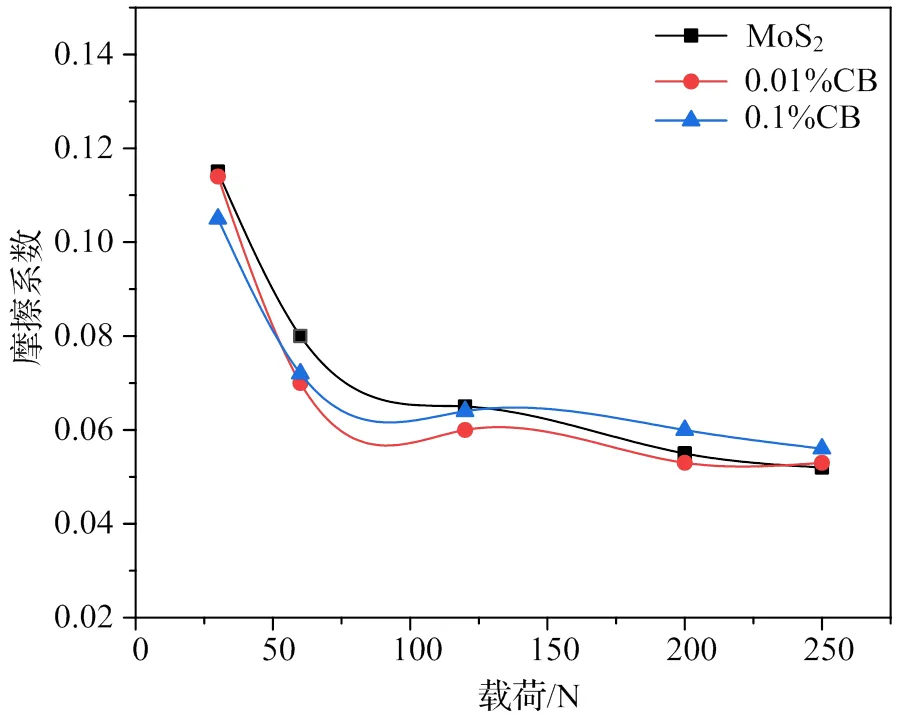

图4是滑块速度为1.75 m/s时,不同载荷下缸套-活塞环摩擦副摩擦表面摩擦因数的变化规律。可以看到,在载荷较低时,摩擦副间的摩擦系数较高。随着载荷的增大,摩擦系数降低,这是因为除了纳米颗粒的“滚动效应”降低摩擦,在高接触应力条件下,纳米颗粒由于相较于零件的硬度值更低,摩擦副在滑动一定距离后,纳米颗粒被填补进入凹坑,使接触面变得更加光滑,摩擦副粗糙峰之间的接触摩擦阻力减小,摩擦系数降低。

对比三种油样的摩擦系数随载荷的变化规律可以看到,在MoS2纳米润滑油中加入浓度为0.01wt%的碳黑后,在各个载荷下的摩擦系数都有降低,特别是在60 N和120 N的载荷下,相比原纳米润滑油的摩擦系数分别下降了12.5%和7.7%。当加入的碳黑浓度提高到0.1wt%后,30 N和60 N等低载荷工况下,缸套-活塞环间的摩擦系数也有明显降低,分别下降了8.7%和10%,但当载荷上升到200 N或更高时,摩擦系数反而比原纳米润滑油还高。初步分析出现上述现象的原因是碳黑和MoS2同为纳米级别的粒子,可能都起到了将滑动摩擦转变为滚动摩擦从而降低摩擦系数的作用。但是随着载荷的增大,当纳米润滑油中的碳黑颗粒的数目占主导地位后,由于碳黑颗粒本身的硬度不及纳米MoS2颗粒,因此难以形成“滚珠效应”,同时数量更多的碳黑颗粒可能与MoS2纳米在修复摩擦副间的凹坑上存在竞争关系,而碳黑颗粒无法或难以稳定修复摩擦副间的凹坑,从而导致高载荷下高浓度的碳黑增大MoS2纳米润滑油的摩擦系数。

图4 不同载荷下纳米润滑油平均摩擦系数

当缸套-活塞环之间的相对滑动速度低时,润滑状态为边界润滑,摩擦副间的摩擦系数相对较高,因此会导致零件表面磨损严重。因此,为探究碳黑对MoS2纳米润滑油抗磨性能影响,第二组实验研究了活塞环在较低滑动速度下的磨损情况,控制滑块保持在较低的速度0.65 m/s下运行2 h,对比分析在纳米润滑油中加入碳黑后,活塞环的磨损量变化。

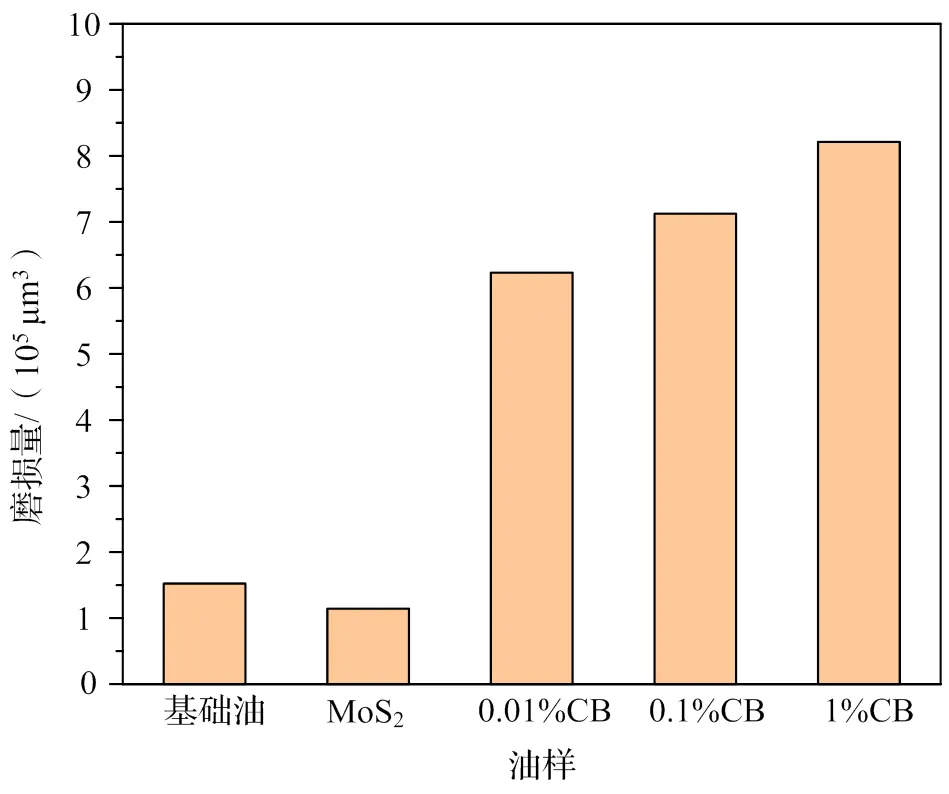

图5给出了使用不同样品纳米润滑油在120 N的接触负载工况下,活塞环的磨损量变化情况。可以看到,制备的MoS2纳米润滑油能有效降低零件间的摩擦损耗,相比基础油,磨损量降低了24.7%。但是当在纳米润滑油中添加碳黑后,油样的抗磨损性能急剧恶化,甚至比未添加任何纳米颗粒的基础油的磨损量大约5~7倍。

图6显示了不同载荷下活塞环的磨损情况。当使用不含碳黑的MoS2纳米润滑油时,摩擦副的磨损量随载荷的提高而呈下降趋势,对比分析在高速实验时摩擦系数与载荷的关系可以看到,低载荷时的摩擦系数高,造成摩擦副间的相应磨损量也较大。

图5 120 N载荷下各油样的平均磨损量

图6 不同载荷下碳黑对MoS2纳米润滑油磨损量的影响

当在MoS2纳米润滑油中加入碳黑后,活塞环的磨损量远大于仅添加纳米润滑油的摩擦副磨损量。当载荷为30 N和60 N时,0.01%的碳黑添加都会导致磨损量增大约13倍,当载荷增大到120 N和200 N时,磨损量也分别提高了约5倍和3倍,当载荷继续为250 N时,摩擦副间的润滑效果再次极度恶化,磨损量增大了约15倍。同时,相比未添加碳黑的纳米润滑油的磨损量变化可以看到,随着载荷的增大,零件的磨损量并不是持续降低的。当载荷达到某一阈值后,磨损量反而会急剧增大。

2.2 碳黑影响纳米润滑油摩擦性能机理分析

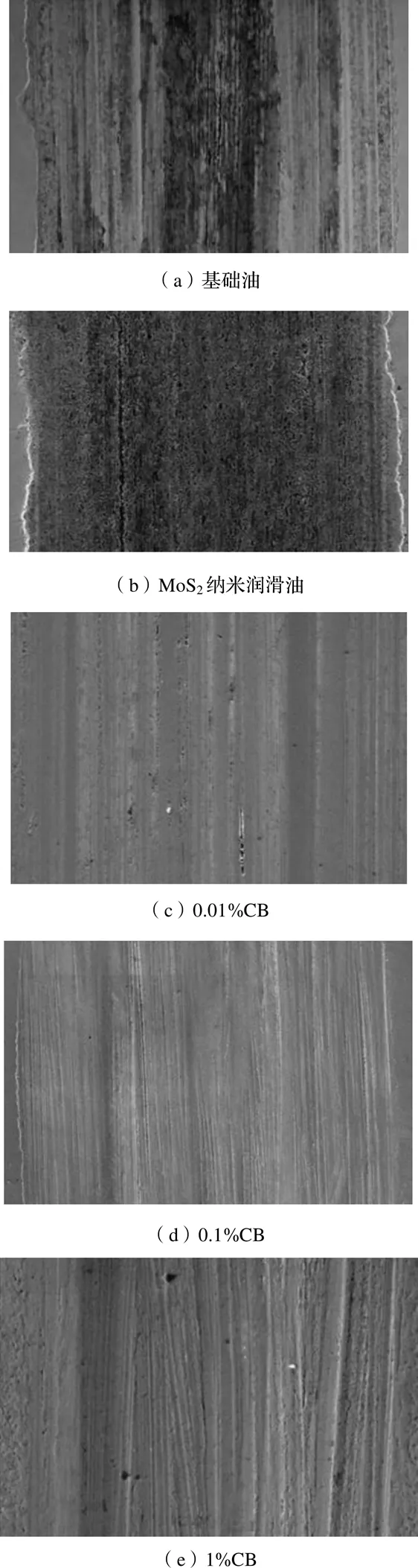

使用HITACHI S-3400N SEM(扫描电子显微镜)观察缸套-活塞环摩擦实验后各油样下的缸套磨损表面的形貌,如图7所示。图7(a)、(b)分别为基础油和质量浓度为0.02%的MoS2纳米润滑油在气缸套表面形成的电镜磨痕图。可以看到,含纳米颗粒的润滑油在摩擦表面上形成了摩擦膜,在沿摩擦方向上几乎看不到明显磨痕,而含基础油的摩擦副表面的可以明显看到因润滑不足而产生的犁沟。

图7 缸套磨痕表面SEM图

由于基础油在摩擦表面生成的摩擦膜不如MoS2纳米润滑油致密,因此在摩擦过程中零件本身直接参与摩擦,因而导致磨痕较大。MoS2纳米润滑油有助于在摩擦副表面形成摩擦膜,这是由于在摩擦力的作用下,MoS2纳米润滑油在摩擦副表面产生了摩擦膜。在载荷不高的情况下,MoS2纳米颗粒可以“隔开”摩擦副,但是随着载荷增大,MoS2纳米颗粒本身的硬度低于两摩擦副的硬度,且纳米颗粒本身尺寸又足够小,在摩擦前已填充了由于零部件本身制造工艺产生的凹面,当摩擦表面产生磨痕后,MoS2纳米颗粒作为一种金属粒子直接填充到磨损表面,从而同时达到了减摩和抗磨的作用。

图7(c)、(d)和(e)分别为在MoS2纳米润滑油中加入质量浓度为0.01%、0.1%和1%的碳黑颗粒后,气缸套表面的电镜磨痕图。可以明显看到,在加入碳黑后,摩擦副表面的抗磨损膜似乎消失了,沿摩擦方向的磨痕再次出现,且随着碳黑浓度的增大,磨损磨痕越明显。结合此前测得加入碳黑后的零件磨损量变化趋势,推测当MoS2纳米润滑油中存在碳黑颗粒时,纳米润滑油在摩擦副表面与金属经化学形成稳定的抗磨损膜无法稳定存在,摩擦副表面在不断进行摩擦膜的生成和被破坏,从而导致金属不断被消耗,因而加入碳黑后,含纳米润滑油的磨痕表面重新出现磨痕,并且摩擦副的磨损增大。

在研究MoS2纳米润滑油的磨损量随载荷变化时,发现当纳米润滑油中不含碳黑时,摩擦副的磨损量是随着载荷的增大而呈降低趋势的,这表明在高载荷下纳米润滑油对降低摩擦副的磨损效果更好。实验结果还发现,随着载荷的增大,摩擦副的磨损量呈先降低后又增大的趋势。这是可能是在高载荷下,摩擦副间产生的高接触应力导致很高的局部压力,摩擦副间的剪切应力增大,从而促进MoS2纳米润滑油在摩擦副表面成膜的反应速率,从而加速了磨损过程。因此可以推测,由于碳黑颗粒在摩擦副表面之间的作用而导致较高的局部应力,纳米颗粒在两个表面上都非常迅速地形成了抗磨损膜,然后该膜立即被碳黑颗粒磨损,从而导致较高的磨损率。

3 结论

(1)MoS2纳米润滑油相比基础油可以有效改善摩擦副表面的摩擦行为,在120 N的接触负载工况下分别使摩擦系数和磨损量降低4.4%和24.7%。

(2)在MoS2纳米润滑油加入低浓度的碳黑有助于进一步改善油样的减摩性能,随着碳黑浓度的升高,MoS2纳米润滑油的摩擦系数增大;在MoS2纳米润滑油中加入任何浓度的碳黑都会导致油样的抗磨性能急剧恶化。

(3)随着负载的增大,碳黑对MoS2纳米润滑油的减摩性能改善效果逐渐降低;在中等负载时,含碳黑MoS2纳米润滑油的磨损量最低。

(4)MoS2纳米润滑油降低摩擦系数的原因之一是MoS2纳米在摩擦副表面通过化学反应形成抗磨损膜,从而起到降低摩擦系数的作用。碳黑颗粒通过破坏抗磨损膜在摩擦副表面的稳定性,导致抗磨损膜的不断形成和失去及金属的不断消耗,加剧了摩擦副的磨损。

[1]Ali M K A,Hou X J,Mai L,et al. Reducing Frictional Power Losses and Improving the Scuffing Resistance in Automotive Engines Using Hybrid Nanomaterials as Nano-lubricant Additives[J]. Wear,2016,364:270-281.

[2]侯献军,陈必成,蔡清平,等. Al2O3/TiO2纳米复合粉体的摩擦学性能研究[J]. 化工新型材料,2017,45(9):127-129.

[3]Pisal AS,Chavan D. Experimental Investigation of Tribological Properties of Engine oil with CuO nanoparticles[J]. International Journal on Theoretical and Applied Research in Mechanical Engineering (IJTARME),2014,3(2):34-38.

[4]王学军,李宁,颜家振. Fe3O4纳米粒子添加量对润滑油润滑特性的影响[J]. 机械,2010,37(10):65-68.

[5]R,Chou. Tribological Behavior of Polyalphaolefin with the Addition of Nickel Nanoparticles[J]. Tribology International,2010,43(12):2327-2332.

[6]Oungpakornkaew P,Rungsritanapaisan P,Karin P,et al. Influence of Soot Contamination in API CI-4 Engine Oil on Four-Ball Metallic Wear Using Electron Microscopy Image Analysis[J]. IOP Conference Series Materials Science and Engineering,2020(886):012003.

[7]苏鹏,熊云,刘晓,等. 柴油发动机碳烟的表征及摩擦学特性研究[J]. 摩擦学学报,2017,37(1):83-89.

[8]Vyavhare K,Bagi S,Patel M,et al. Impact of Diesel Engine Oil Additives-soot Interactions on Physiochemical, Oxidation and Wear Characteristics of Soot[J]. Energy & Fuels,2019,33(5):4515-4530.

[9]Hirose Y. Deterioration and Wear Characteristics of Diesel Engine Oil[J]. Journal of the Japan Society of Lubrication Engineering,1982(27):394-395.

[10]Cusano C,Sliney H E. Dynamics of Solid Dispersions in Oil During the Lubrication of Point Contacts, Part I-Graphite[J]. A S L E Transactions,1982,25(2):183-189.

[11]Colacicco P, Mazuyer D. The Role of Soot Aggregation on the Lubrication of Diesel Engines[J]. A S L E Transactions, 1995,38(4):959-965.

Effect of Carbon Black on Friction and Wear Performances of MoS2Nano-Lubricating Oil

HOU Xianjun1,2,3,XIONG Na1,2,3,WANG Youheng1,2,z3

( 1.Hubei Key Laboratory of Advanced Technology for Automotive Components, Wuhan University of Technology, Wuhan 430070, China; 2.Hubei Collaborative Innovation Center for Automotive Components Technology, Wuhan University of Technology, Wuhan 430070, China; 3.Hubei Research Center for New Energy & Intelligent Connected Vehicle, Wuhan University of Technology, Wuhan 430070, China)

Taking PAO6 lubricating oil as the base oil and MoS2as the nano additive, nano lubricating oil with a mass fraction of 0.02% was prepared. Through the independently developed test bench for friction between cylinder liner and piston ring, the tribological performance of the MoS2nano-lubricating oil was studied by adding different concentrations of carbon black particles to it. The wear marks on the cylinder liner surface were observed through the scanning electron microscope (SEM). The results show that low concentrations of carbon black (0.01wt% and 0.1wt%) can further improve the friction coefficient of nano-lubricating oil (decreased by 7.7% and 1.5%). Any concentration of carbon black will cause the deterioration of the anti-wear performance of nano-lubricating oil, and the wear amount is even about five to seven times higher than that of the base oil without adding any nano particles. The analysis of the wear scar of the cylinder liner shows that the carbon black can aggravate the wear of the parts by destroying the stability of the MoS2nano-lubricant forming an anti-wear film on the surface of the friction pair.

nano-lubricating oil;carbon black;friction;wear

TG115.5+8

A

10.3969/j.issn. 1006-0316.2021.06.001

1006-0316 (2021) 06-0001-07

2021-03-15

国家自然科学基金(51875423)

侯献军(1973-),男,河南新乡人,博士,教授,博士生导师,主要研究方向为节能与新能源汽车、汽车及其动力系统CAD/CAE/NVH 和汽车纳米材料技术,E-mail:houxj@whut.edu.cn。