使用气动卡瓦钻杆变形原因分析

2021-07-16古光平王显林文苏苏

黄 兵,古光平,张 懿,杨 林,王显林,文苏苏

1中国石油川庆钻探工程有限公司川东钻探公司2渤海石油装备制造有限公司渤海能克钻杆有限公司

0 引言

随着全球油气需求量的增加,国内各大油田在起下钻作业过程中,采用双吊卡或者手提式钻杆卡瓦的作业方式已无法满足石油钻井提速的要求。由于气动钻杆卡瓦具有安装和操作方便、气动升降、自动化程度高、能够降低工人劳动强度及大幅提高起下钻速度的优点,因此,国内各大钻探公司均开始推广使用气动钻杆卡瓦[1-2]。然而,气动钻杆卡瓦的使用虽然能够提高钻井效率、保证钻井安全,但仍存在钻杆管体被挤毁的情况,本文主要针对一起使用气动钻杆卡瓦时钻杆被挤毁的失效事故进行原因分析,找出导致钻杆管体被挤毁变形的主要因素,制定应对措施。

1 钻杆管体发生挤毁变形的工况

某井在起下钻作业过程中,发现井口段Ø139.7 mm规格钻杆变形(该批钻杆为全新钻杆并抽检合格)。该井在钻进至井深5 947.43 m时,循环钻井液,进行短程起下钻,井段5 512.05~5 947.43 m;短起时,第一柱与第二柱钻杆之间紧扣,使用DB型吊钳卸扣两次卸掉,第二柱钻杆为座卡钻具,紧、卸扣过程均使用侧开式气动钻杆卡瓦。第一次卸扣时,钻柱被拉弯,第二次卸扣顺利释放扭矩。起出后发现第二柱单根坐卡位置出现变形,随后起出三柱钻杆均发现坐卡位置有严重变形,后改用双吊卡起下钻,逐根检查钻杆情况,共倒换出严重变形钻杆3根,轻微变形钻具6根。

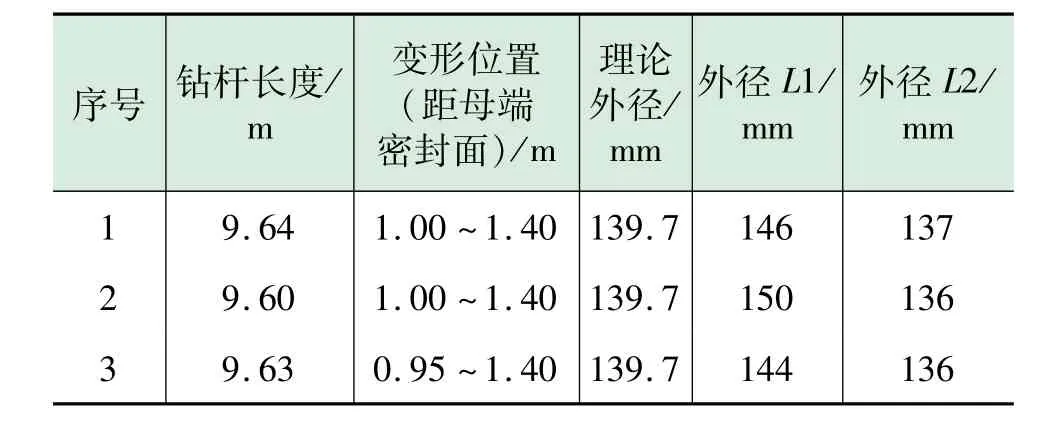

挤毁变形钻杆为Ø139.7 m S135钢级钻杆,壁厚为9.17 mm。钻杆变形位置管体截面呈水滴状(图1),对其中3根严重变形的钻杆外型尺寸进行测量,具体数据如表1所示。

图1 变形管体截面形状示意图

表1 变形钻杆管体外型尺寸测量数据

2 钻杆管体抗挤毁能力理论分析

2.1 气动钻杆卡瓦工作原理

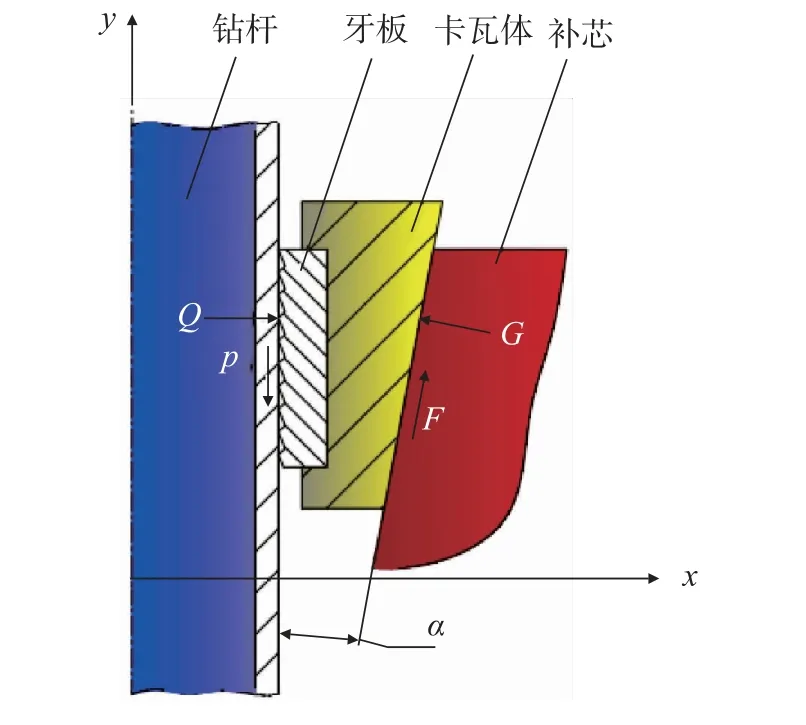

钻杆管体挤毁变形的钻井平台采用的是侧开三片式气动卡瓦,气动卡瓦安装在平台上方补芯的一侧(图2)。工作时,气动钻杆卡瓦的气缸推动卡瓦体沿卡瓦座从一侧下行,卡瓦体推动井口的钻杆柱向中心位置收拢,卡瓦体继续下行,卡瓦牙板咬入管体表面。气动钻杆卡瓦的气缸运动动作由司钻通过操作台直接控制[3-5]。

图2 现场侧开三片式气动钻杆卡瓦

2.2 钻杆管体抗挤毁能力校核

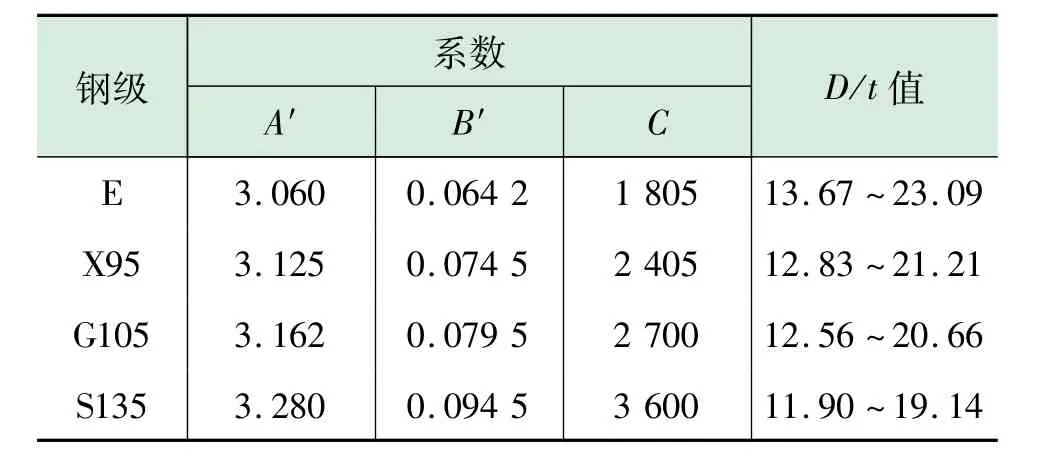

由于GB/T 24956—2010国家标准中钻杆挤毁压力计算公式以某个D/t(外径/壁厚比值)的范围为基础,而此次被挤毁钻杆的外径为139.7 mm,壁厚为9.17 mm,该钻杆D/t值为15.23,根据标准应推荐使用塑性区内产生的最小挤毁压力公式[6]:

式中:Ym—材料服强度,MPa。

挤毁变形钻杆规格为Ø139.7 mm,D/t比值为15.23,钢级S135。根据表2,将查询各系数值带入公式(1),可得到该规格钻杆理论最小挤毁压力为87.42 MPa,即当管体表面压力≥87.42 MPa时,则存在钻杆管体被挤毁的风险。

表2 不同钻杆的的D/t范围及各系数值

2.3 气动卡瓦夹持钻杆管体径向受力情况分析

当气动卡瓦完全抱紧钻杆管体的过程中,管体受力情况如图3所示。

图3 气动卡瓦夹持钻杆管体受力示意图

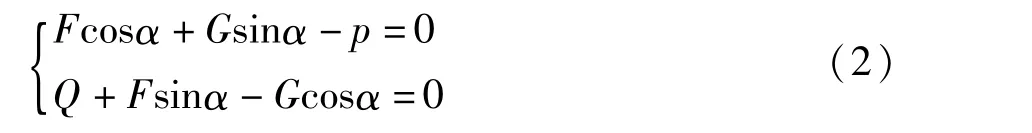

气动卡瓦工作时,卡瓦与夹持的钻杆柱形成的系统是处于一个受力的平衡状态[7-8],气动卡瓦在坐标轴上x和y方向上的合力为零,即:

其中:

式中:μ—补芯斜锥面与气动卡瓦体背锥面之间的摩擦系数,由于钢与钢之间接触无润滑状态时摩擦系数为0.15,有润滑状态时摩擦系数为0.1~0.12,井口操作人员在使用气动卡瓦时通常会在卡瓦斜面上涂抹少量护丝油进行润滑,因此,此处μ取钢—钢接触有润滑状态时的最大摩擦系数0.12进行校核。

联立方程组(2)和方程(3)可得到:

式中:Q—钻杆管体所受径向力,N;p—单片卡瓦体所承受钻杆的载荷,N;G—气动卡瓦体背锥面所受支反力,N;F—气动卡瓦背锥面所受摩擦力,N;α—气动卡瓦背锥斜角,锥度为1∶3。

根据起下钻录井曲线可知,该井校准基重24 t,井底悬重222 t,最大坐卡重量198 t。根据上述公式计算,当井底悬挂最大悬重时,气动卡瓦正常抱紧钻杆,钻杆管体所受卡瓦径向力Q为8 475 kN。经现场测量,单块卡瓦牙板长70 mm,宽26 mm,实际接触弧长26.15 mm,整个卡瓦共54块牙板。若气动卡瓦正常抱紧钻杆管体时有效夹持面积为0.098 8 m2,管体单位面积承受压强为85.74 MPa,小于管体抗挤毁强度87.42 MPa,即理论上正常使用气动卡瓦抱紧198 t悬重钻柱时不会将管体挤毁变形。

3 钻杆管体抗挤变形原因分析

通过现场尺寸测量及挤毁变形形貌观察,管体受损部位截面呈水滴状,由此可知管体被卡瓦夹持时受力不均,“水滴”尖端两侧受压力过大导致夹紧变形,短起第一柱卸扣时钻柱被拉弯,是钻柱离开支撑面导致受力不均匀的主要原因[9-10]。

3.1 钻具轻微变形原因(钻杆动力钳卸扣)

气动卡瓦在正常的卡持位置时,管体、卡瓦和补芯应同心;当钻杆管体中心位置发生偏移时,卡瓦与管体接触面发生变化,出现夹偏现象(图4),气动卡瓦临近两列卡瓦牙咬入管体。管体、气动卡瓦两者不同心的情况下,钻柱悬重施加下拉力,假如仅由咬入管体的两列板牙对管体产生径向力,径向力达到6 633 kN,由于管体表面承载面积过小仅0.020 75 m2,局部压强达到319.7 MPa,远超过管体抗挤毁强度87.42 MPa,导致管体产生变形。根据现象形貌显示(图5),实际咬痕形貌与上述推断相符。

图4 气动钻杆卡瓦夹偏示意图

图5 挤毁变形钻杆表面板牙咬痕形貌图

3.2 钻具严重变形原因(DB吊钳卸扣)

气动钻杆卡瓦卡持过程中受力不均匀,是造成钻杆变形的直接原因,而导致受力不均匀的主要原因为井口段钻杆卸扣时,在坐卡的情况下,钻柱同时受到DB吊钳卸扣时产生的回向力,相当于在钻柱一侧再施加一个横向力作用,增加了单侧卡瓦牙板所承受的压强,最终超过钻具抗外挤强度,造成钻杆严重变形。此外,通过调查,实测井口偏移度为25 mm,超过川庆钻探公司的《气动卡瓦使用管理规定》中要求的≤20 mm的要求,未能确保钻杆座卡的平稳且居中,也是导致受力不均匀的间接原因。

3.3 气动钻杆卡瓦推荐值偏高

在现场了解过程中,钻井队得到的气动钻杆卡瓦推荐该型钻杆的最大起下钻吨位为230 t,而从公式(1)~(4)可以看出最大起下钻吨位与摩擦系数、外径/壁厚比值等因素的取值相关,不同的取值计算结果不一样,如考虑安全因素保守取值,则最大起下钻吨位为230 t偏高。

4 应对措施

考虑实测起下钻钻具井口偏移度部分超过川庆钻探公司的《气动卡瓦使用管理规定》中要求的≤20 mm的要求、钻具卸扣过程中受力不均等因数,取安全系数0.9,气动钻杆卡瓦推荐该型钻杆的最大起下钻吨位为180 t,在川东钻探公司后续井气动卡瓦使用过程未出现过钻杆夹持部分变形。

5 结论与建议

(1)气动钻杆卡瓦最大座卡重量应考虑设备安装质量、钻具新旧程度及足够的安全系数。

(2)加强气动卡瓦的日常检查和维护,确保钻杆坐卡的平稳且居中,确保每块板牙均与钻具接触,必要时及时校正井口,有问题时应消除后再使用,保证安全运行。

(3)坚持动力钳卸扣,卸不开扣时及时采用吊卡坐卡后用DB吊钳卸扣。

(4)在坐卡吨位较高时及时转换为用吊卡起下钻,确保安全使用钻具。