TUZ区块个性化高效破岩钻头优选和应用

2021-07-16张海忠吕晓平李清磊宋宏伟

张海忠,吕晓平,李 军,李清磊,宋宏伟

1中国石油西部钻探国际工程公司2中国石油大学(北京)石油工程学院

0 引言

油气钻探中,钻头是钻进地层的破岩工具,其性能优良对钻井机械钻速的提高起着决定性的作用,随着钻头技术的飞速发展,钻井速度也不断提高[1]。特别是近年来,钻头的设计理念由过去的地层适应钻头转变为钻头适应地层,各钻头生产商根据实际钻井需要,推出满足不同地区、不同地层的个性化钻头,其中个性化高效破岩PDC钻头在攻击性、抗冲击、抗研磨性及导向性等方面具有显著优势,对于提高机械钻速、缩短作业周期发挥着无可比拟的优势[2]。在东海平湖油气田大位移定向井采用定制设计的两只PDC钻头后,同比邻井机械钻速提高了27.29%和65.97%,同时减少了井下复杂情况发生率[3]。

但砾岩地层是PDC钻头的破岩禁区,目前绝大部分地区依然选择牙轮钻头进行破岩。而个性化切削齿、破岩齿的出现,使PDC钻头在砾岩地层钻进破岩成为了可能[4-5]。针对不同区块的砾岩地层,众多研究人员开展针对性的研究,研制了与地层相匹配的个性化PDC钻头,大港油田采用新型PDC钻头顺利钻穿30~120 m的砾岩层,实现了多套地层单只钻头“一趟钻”工艺[6];针对塔里木油田库车山前致密砂岩油气藏巨厚砾石层,个性化PDC钻头设计采用创新研发的多棱齿,显著提高了抗冲击性能,与同井段同岩性邻井相比,单只钻头进尺提高150%,平均机械钻速提高1倍[7]。因此,有针对性设计的个性化PDC钻头实现了砾岩破岩和一趟钻技术,大大节约钻井周期和降低钻井成本。

在TUZ区块下部地层自1 000 m持续至完井井深发育有厚度不均的砂砾岩,对常规钻头的使用提出严峻的挑战。在以往的钻井实践中,常规钻头极易因砾石正向冲击而造成切削齿先期损伤,进而导致机械钻速低、钻头进尺少、钻头消耗多。鉴于此,从降低施工扭矩和钻压、增加岩屑导流面积、强化稳定切削和延长钻头工作寿命等方面考虑,开展了个性化高效破岩钻头优选,优选出个性化高效破岩钻头序列,形成了适用于TUZ区块的高效破岩模式,为该油田区块的后期高效勘探开发提供了一个选择方向,具有较好的现场施工指导作用。

1 TUZ区块特点及面临挑战

1.1 TUZ区块特点

TUZ区块下部地层砾岩、泥岩发育,砂砾岩自1 000 m持续至完井井深,厚度不均,主要以石英质和硅质泥岩、泥板岩和煤层居多,实钻中主要以48%以上直径大于3 mm的颗粒碎屑组成的岩石。

通过调研TUZ区块前期已钻井资料、地层岩性特征,对地层岩石的抗剪强度、抗压强度、内摩擦角等岩石力学参数进行计算分析,得到了该区块的地层岩石可钻性分级。在该区块下部层段(2 650 m以下)砂砾岩地层,岩石硬度在2 000~2 500 MPa之间,岩石可钻性范围8~10级,属于硬-坚硬地层。

1.2 TUZ区块前期施工难点

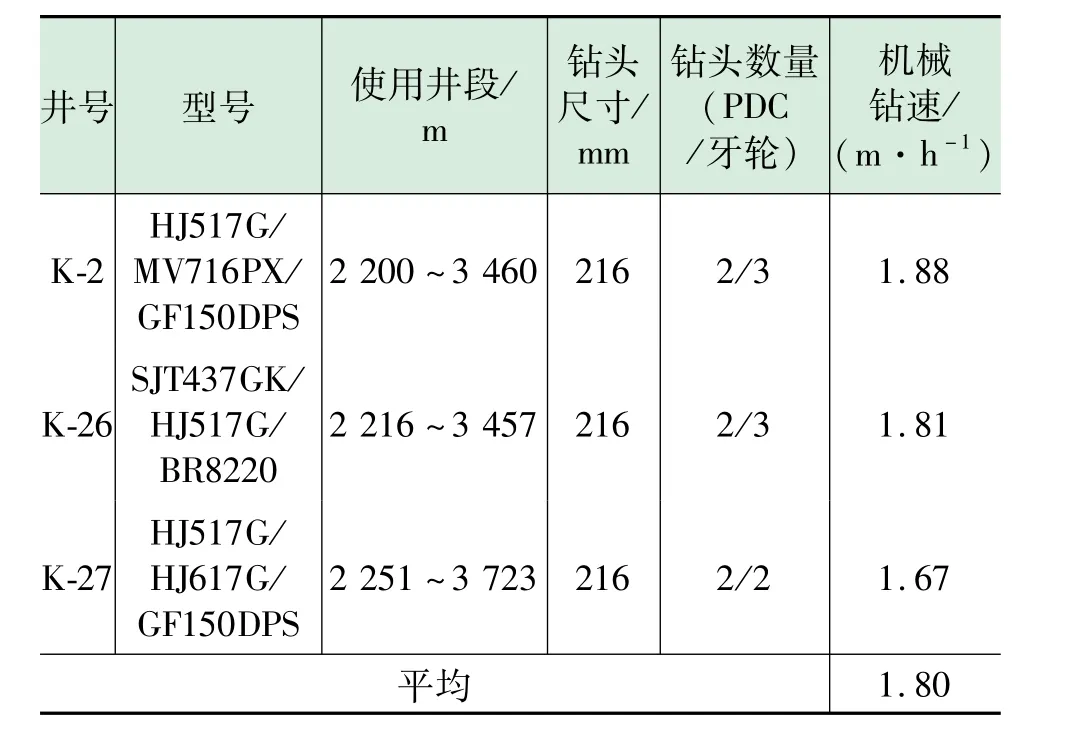

TUZ区块钻井前期所用钻头以牙轮钻头为主,但因机速低、寿命短,平均连续工作时间仅69 h,且频繁起下钻作业打断钻井作业连续性,延长了施工周期,作业成本高。特别在下部地层存在泥岩、纯煤层和砂砾岩互层交替,进一步增加了地层的复杂性,地层可钻性差,导致机械钻速低(见表1)。已施工井下部井段平均机械钻速低至1.8 m/h,且地层含煤丰富,坍塌风险极高,施工中容易发生井壁失稳和坍塌埋钻恶性事故。

表1 区块已用钻头情况统计

随着钻井深度的不断增加,在深层区域钻进过程中,井周岩石需要承受更大的压力,这就让岩石的自然裂缝以及井周整体的岩石结构出现不确定的变化,最终导致其出现形变。常规规律可知随钻井深度的增加,岩石的密度、硬度以及各类岩石强度都会数倍增长,导致岩石可钻性迅速变差[8],常规PDC钻头钻进切削齿的崩损严重(见图1)。

图1 常规PDC钻头出井后复合片崩损严重

2 复合片强化和个性化PDC钻头优选

2.1 常规PDC钻头复合片失效分析

常规PDC钻头在砾石层钻井过程中,因该区块侏罗系岩石的高抗压强度、高硬度和非均质性,对钻头的复合片有极强破坏性。通常表现为机械钻速低、进尺少、起下钻频繁、施工成本高等[9-10]。

PDC钻头复合片以高硬度难熔金属的碳化物微米级粉末为主要成分,因使用材料热膨胀系数相差较大,导致复合片层内产生极高的残余应力[11-12]。研究表明,钻头工作中因地层的各向异性和非周期性高强度冲击作用,从而失去原始的切屑刃,该类破坏情况和复合片层内残余应力相叠加,加快了复合片的损伤速度,影响机械钻速。

在TUZ区块前期使用的PDC钻头采用中抛物面冠部设计,鼻部、外锥到肩部采用平均密度布齿,由于最前端的切削齿(鼻部齿)在半无限体状态下破碎岩石,所受单位面积的切削力最大,而后序切削齿由于自由面形成,所受的单位面积的切削力逐次降低,低密度布齿不能有效缓解鼻部齿单位损伤压力,造成钻头先期破坏,影响机械钻速和钻头进尺。

针对TUZ区块含砾石层井段钻进时常规PDC钻头金刚石复合片抗冲击能力较差、易发生崩齿等损坏问题。结合个性化PDC钻头在砾石层钻进的优势,开展了个性化PDC钻头优选,针对不同井段地层岩性特征,选用了梯度硬质合金齿和个性化非平面复合片,为TMG油田TUZ区块油气资源高效勘探开发提供了一种新思路。

2.2 梯度硬质合金齿技术

通过控制钴含量在硬质合金中的梯度分布,实现内韧外坚的特性,能在保持齿心部韧性不降低的前提下,提高合金齿的表层硬度。金刚石层和硬质合金基体结合界面经过特殊工艺处理,降低两者之间的残余应力;粉料粒度级配方设计,增强金刚石晶粒间的键合致密度,提升复合片抗微裂纹扩展、崩齿和碎裂的能力。梯度合金齿技术与抗冲击性复合片技术的结合,实现了PDC钻头切削材料性能的匹配,延长了PDC钻头的使用寿命。根据不同复合片要求改变钴含量,将硬度由普通硬质合金齿的1 290 Hv提高到梯度硬质合金齿的1 500 Hv,并且增加梯度层厚度至1 500~2 000μm,以达到梯度硬质合金齿高硬度、高耐磨性、高抗冲击韧性及高热稳定性的“四高”复合片特性。

2.3 梯度硬质合金齿实验性能评估

通过室内车床模拟钻进施工,对复合片进行耐磨性试验和循环载荷试验。

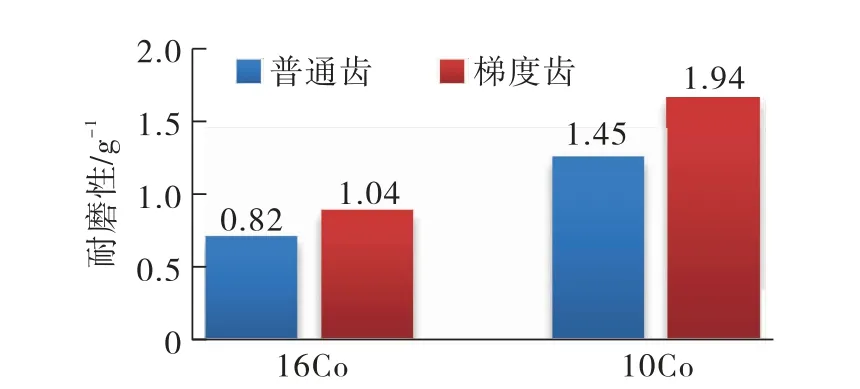

(1)通过耐磨性试验分析对比含Co质量分数16%和10%的复合片工作状态,梯度齿比普通齿耐磨性分别提高27%和34%(见图2)。

图2 梯度硬质合金齿耐磨性实验对比图

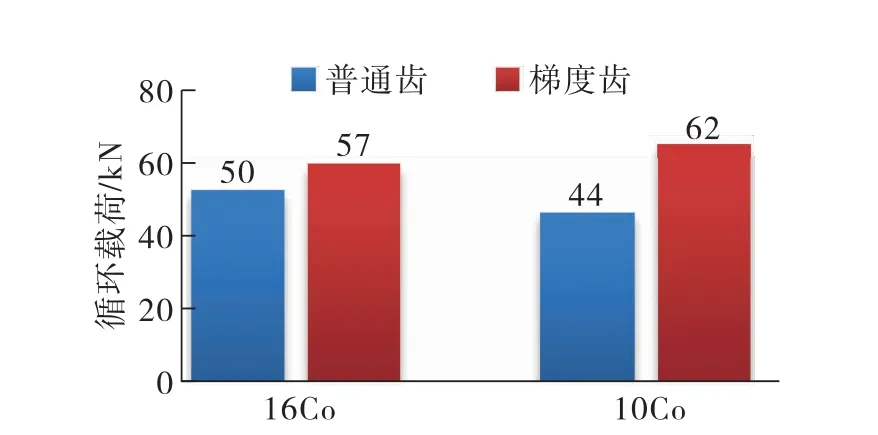

(2)通过循环载荷试验分析对比,含Co质量分数16%和10%的复合片抗冲击能力,梯度齿比普通齿分别提高14%和41%(见图3)。

图3 梯度硬质合金齿循环载荷对比图

2.4 尖圆混合齿PDC钻头

尖圆混合齿PDC钻头采用尖形齿和圆形齿交替布齿(见图4),该型钻头的尖齿在承载相同钻压下能快速高效吃入地层,有效突破2 221~2 462 m井段(J3Km层)和2 536~2 800 m井段(J2d层)中泥板岩地层钻头吃入困难。在相同压力下,尖齿吃入地层能力更强,并利用锋利的尖端刃口在较小的扭矩动能下就能将地层划破。尖齿切削地层形成的“卸荷槽”同时又能有效释放地层应力,更有利于相邻的圆形齿快速切削和破碎地层,能有效提高钻头在泥板岩地层的机械钻速。在泥岩地层钻进时常规钻压下即可获得更高的机械钻速。

图4 尖圆混合齿PDC钻头局部切削齿分布

该型PDC钻头的复合片采用小倒角刃口设计,小倒角复合片的刃口更加锋利,在小钻压下就能迅速轻快地切削地层,施工中同钻速对比,钻压可降低约45%;同钻压情况,扭矩降低约27%。较低的钻头扭矩和较小的扭矩波动,可保持井底工具运行相对平稳,同时提高钻头操控性,有助于工具面稳定和高效的钻探作业。

2.5 锥形齿+三脊齿PDC钻头

锥形齿+三脊齿PDC钻头在微受损的状态下,可替代牙轮钻头钻穿含砾岩较多的3 370~4 000 m井段J1sz和J1bz层。该钻头特征为前排齿采用三脊齿设计,复合后排齿采用锥形齿设计,利用切削和压碎复合破岩方式提高钻头破岩功率,提高机械钻速。将主切削力由一个弧形平面转变为大角度切削,且保持一个三脊切削线置于切削刃位置,作为钻头切削地层的工具线,工具线两侧增加岩屑导流面,该钻头集PDC的剪切破岩和牙轮的挤压破岩功能于一身,降低切削力约30%,应对高抗强度的岩石,会起到很好的破岩效果。布齿密度选择内锥采用低密度布齿,肩部到外锥采用高密度布齿,在不牺牲速度的同时减小单颗切削齿的切削量,提高钻头的抗研磨性。钻头冠型选择短抛物线冠形,并让鼻部和外肩部形成较大曲率半径,减缓鼻部和外肩部每颗齿受力状况,从而提高钻头抗冲击能力。

这种个性化设计,由于有更厚的金刚石层、非平面设计和专有的金刚石颗粒分布混合技术,使得三脊齿也获得了更强的抗正面冲击能力。锥形齿相比常规圆柱形PDC复合片,可对地层施加更高的点载荷,以犁刮和剪切的复合破岩机理更高效地破碎高抗研磨性地层(见图5)。

图5 锥形齿及钻头布齿情况

锥形齿高效破岩特点是通过后排锥齿参与地层破碎,能有效分担前排主复合片的钻进载荷,有利于保护前排复合片,大幅度延长钻头使用寿命。锥形齿可使钻头能承受更高的钻压,配合井底动力钻具,强化钻进参数更有利于机械钻速的提高。同时后排锥齿还分担了前排主复合片的切削载荷,在频繁的砂岩泥岩夹层中钻进时,有效保护前排主复合片免受过强的冲击载荷造成提前破坏失效。

由于锥形齿通过其中轴线施加更高的点作用力快速吃入地层,且具有良好的横向平衡作用,钻头工作过程中横向振动有效降低约53%,纵向振动有效降低约37%[13-14],从而极大的保护和延长了钻头寿命,且减少了井内整套底部钻具组合的疲劳损伤,同时降低了地层反复变化或钻井参数调整过程中引起的扭矩差异性波动,具有更强的工具面控制能力。

正常钻进施工中,当地层各向异性增大,非均质性较强的岩石强度变化剧烈时,钻压相同情况下复合片吃入岩石地层深度明显不同,导致钻头齿所受冲击力变化幅度差异巨大。研究表明地层的反复软硬交错是钻头齿崩损的重要因素,因此保持每个破岩周期内钻头齿的吃入深度对提升钻头稳定性至关重要。锥形齿作为主齿后方布置“控深结构”单元[15],实现钻头在不同岩性地层中的尽量“等深吃入”,从而最终达到在复杂地层中平稳钻进目的,因锥形齿结构简单、性能可靠,对于长井段硬岩地层具有较好使用效果。

3 现场应用情况

在从降低施工扭矩和钻压、增加岩屑导流面积、强化稳定切削和延长钻头工作寿命等方面优选出针对不同地层的个性化高效破岩钻头序列:①2 221~2 800 m井段J2Kr和J2d层段,采用尖圆混合齿PDC钻头;②3 370~4 000 m井段J1sz和J1bz层采用锥形齿+三脊齿PDC钻头。

采用上述个性化高效破岩钻头序列在TUZ区块开展了现场试验,结果表明所优选个性化PDC钻头抗冲击性较常规PDC钻头提高数倍,能大幅提高钻头对地层的适应能力,降低钻头先期破坏,提高砾石层井段钻井速度,能够满足TUZ区块下部井段提速提效的需求。

3.1 应用实例

在KET-25井、SED-60井和TUZ-33井三口井中开展现场试验,通过改进钻头复合片破岩方式,实现高效破岩,有效提高了机械钻速,大幅延长钻头使用寿命,提高单只钻头进尺。表2列出了上述3口井三开Ø215.9 mm的应用情况,应用井段的平均机械钻速达到了6.54 m/h,与应用前相比提高了263%,且所优选的钻头稳定性良好,结合防斜钻具组合,确保了施工井井身质量均达到设计要求。

表2 施工井指标数据统计

3.2 使用效果分析

在硬泥岩地层中选用强攻型尖圆混合齿PDC钻头,提高钻头吃入和破碎地层能力,可以突破提速瓶颈,获得良好提速效果,钻头起出新度达90%(见图6)。

图6 尖圆混合齿钻头入井前后对比

锥形齿+三脊齿PDC钻头大幅度提高了钻头的抗冲击能力,在高抗研磨性和压实性好的砾岩层钻进中,有很强的自我保护和快速破岩能力,在砾岩破岩方面效果明显,且起出钻头基本完好,可知该型钻头选型合理,满足下部井段砾石层钻井需求(见图7)。

图7 锥形齿+三脊齿结构钻头入井前后对比

4 结论

(1)在TUZ区块下部地层自1 000 m持续至完井井深发育有厚度不均的砂砾岩,夹杂有石英质和硅质泥岩、泥板岩和煤层,采用常规PDC钻头金刚石复合片抗冲击能力较差、易发生崩齿等损坏问题。

(2)在从降低施工扭矩和钻压、增加岩屑导流面积、强化稳定切削和延长钻头工作寿命等方面优选出针对不同地层的个性化高效破岩钻头序列:①2 221~2 800 m井段J2Kr和J2d层段,采用尖圆混合齿PDC钻头;②3 370~4 000 m井段J1sz和J1bz层采用锥形齿+三脊齿PDC钻头。

(3)在KET-25井、SED-60井和TUZ-33井三口井中开展现场试验,所优选的个性化PDC钻头有效提高了机械钻速,在应用井段的平均机械钻速达到了6.54 m/h,与应用前相比提高了263%,且钻头起出新度达90%、基本完好,满足TUZ区块下部井段砾石层钻井需求。