一种适用于海洋平台的高效破乳剂的研制与应用

2021-07-16冉从俊

冉从俊

中海石油(中国)有限公司秦皇岛32-6/渤中作业公司

0 引言

随着海洋平台开发周期的不断增加,海上油田的含水率不断提高[1-2],一些处于开发中后期油田的含水率甚至达到90%以上[3],如何满足产出水高效快速的处理是急需解决的问题。与此同时,我国海上探明储量70%左右是稠油[4],压裂施工过程中压裂液多采用海水进行配制,随着开发的进行,产出水主要表现为矿化度含量较高、石油类黏度大(大于500 mPa·s)、胶质沥青质含量高(大于30%)[5],这就导致产出水中微细重质油滴多以分散态稳定存在,由此造成产出水中石油类的处理难度非常大。目前,海洋平台主要采用“物理设备+破乳剂”的组合方式去除产出水中的石油类。其中破乳剂和物理设备起着不同的作用,破乳剂的主要目的是使油/水破乳分离。物理设备的主要目的是将石油类去除[6-7],一般包括“斜板除油器+加气浮选器+核桃壳过滤器”等设备。

但随着渤海油田的不断开发,海洋平台的处理液量逐步增加,采出液在原有工艺流程各级处理设备中的停留时间逐步减少。这造成热化学处理器、油气水三相分离器及电脱水器出口水质下降严重。就目前而言,秦皇岛32-6油田产出水的石油类含量由18 mg/L增加至40 mg/L,无法满足平台要求(石油类<20 mg/L)。因此,针对上述难题,本文研发了一种适用于海洋平台产出水的高效破乳除油剂,并根据现场水质情况,确定了最佳的破乳除油剂加量、最佳反应时间、最佳静置时间,形成了一套处理流程,为现场应用提供依据。

1 实验部分

1.1 主要实验试剂及仪器

1,2-丙二胺、环氧氯丙烷、盐酸、氢氧化钠,山东伟明化工有限公司;乙二胺、石油醚、二乙烯三胺、二甲苯、三乙烯四胺、四乙烯五胺,成都科龙化工;产出水中石油类含量为270~390 mg/L,产出水的矿化度为23 940~41 600 mg/L。

比色管、HT-Ⅱ型自动混调器,北京凯云仪科技有限公司;SYST-007恒温水浴锅,辽宁赛亚斯科技有限公司;三颈烧瓶,北京天连和谐仪器仪表有限公司。

1.2 合成方法

将1,2-丙二胺与环氧氯丙烷置于三颈烧瓶中,在20~30℃下进行开环聚合反应,调节pH至6~8,然后向反应体系中加入不同种类的交联剂,在30~90℃下进行聚合,反应3~10 h,最终得到高效破乳剂。

1.3 除油率测定

采用GB/T 8929—2006《原油含水测定法 蒸馏法》测定出生产水中的含油量M1,再向生产水中加入一定量的破乳剂,使油相和水相破乳分离,再采用上述方法,测试水相中石油类含量M2,根据公式:(1-M2/M1)×100%,计算出除油率。

2 破乳剂的合成优化

破乳剂合成优化过程中,测定除油率的初始条件为:破乳剂浓度为100 mg/L,测试温度为50℃,以300 r/min的速度搅拌10 min,静置20 min。

2.1 单体配比的影响

采用二乙烯三胺作为交联剂,在交联剂质量浓度为0.3%、反应温度为50℃、反应时间为4 h的条件下进行实验。在实验中,环氧氯丙烷和1,2-丙二胺的总质量浓度为20%并保持不变,通过改变环氧氯丙烷、1,2-丙二胺的比例来控制破乳剂的合成。由表1可知,单体的比例对除油率的影响很大,当1,2-丙二胺和环氧氯丙烷的质量浓度为12%、8%时,除油率达到最大。这主要是因为1,2-丙二胺和环氧氯丙烷会生成多种胺基氯丙醇[8],当1,2-丙二胺和环氧丙烷质量浓度分别为12%和8%可能生成的胺基氯丙醇的量相对较多,从而与交联剂形成的环氧氯丙烷胺阳离子聚合物量较大,使除油的效果达到最大。

表1 单体配比对除油率的影响

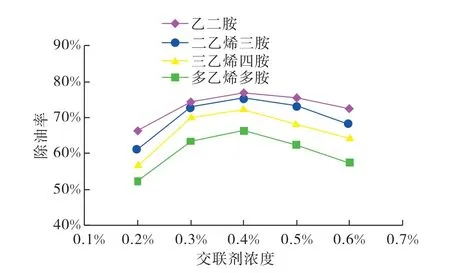

2.2 交联剂的影响

在反应温度50℃,反应时间4 h,最佳单体浓度(1,2-丙二胺和环氧氯丙烷的质量浓度分别为12%、8%)情况下,研究了不同交联剂对破乳剂除油率的影响。通过图1分析可知,相同交联剂浓度下,乙二胺交联形成的破乳剂具有最佳的除油效果。主要是因为相同质量浓度下,乙二胺的分子量最小,交联剂的量最大,交联生成的破乳剂量越多,从而能达到更好的破乳除油效果。同一交联剂条件下,随着交联剂浓度的增多,除油率呈先增大后减小的趋势,当交联剂浓度为0.4%时,除油率最大。这可能是因为,交联剂量较小时,交联不充分,形成的聚合物的量较少。当交联剂量过大,产生的活性中心体过多,导致合成的聚合物的相对分子质量也较低[9-10],结构较弱,造成除油效果较差。最终优选出交联剂为乙二胺,最佳交联浓度为0.4%。

图1 交联剂对除油率的影响

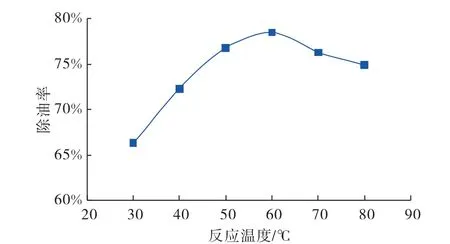

2.3 反应温度的影响

在交联剂(乙二胺)质量浓度为0.4%,反应时间4 h,最佳单体浓度(1,2-丙二胺和环氧氯丙烷的质量浓度为12%、8%时)下,研究反应温度对破乳剂除油效果的影响。通过图2分析可知,随着反应温度由30℃升至80℃,破乳剂的除油率呈现先增大后减小的趋势,当温度为60℃时,除油效果达到最佳。温度过低时,单体发生聚合反应的引发时间较长,并且聚合物生成效率较低,适当的升高温度可以提升反应活性,但当温度过高时,受温度影响分子链断裂速度大于聚合速率,表现为聚合物部分降解,致使除油率有所降低。因此,确定最佳的反应温度为60℃。

图2 反应温度对破乳剂除油效率的影响

2.4 反应时间的影响

在交联剂(乙二胺)质量浓度为0.4%,反应温度为60℃,最佳单体浓度(1,2-丙二胺和环氧氯丙烷的质量浓度为12%、8%时)下,研究了反应时间对破乳剂除油效果的影响。通过图3分析可知,随着反应时间由3h增至8h,破乳剂产物的除油率由72.3%提升至82.2%。当反应时间较短时,各单体间反应不够充分,有效产物的生成率较低,导致除油效果较差。反应时间过长时,产物转化率不会大幅度提高,因此合适的反应时间可以使反应物充分反应,并达到较高的转化率。当反应时间为5 h时,随着反应时间的增加,除油率提升较小,最终确定该聚合反应的最佳反应时间为5 h。

图3 反应时间对破乳剂除油率的影响

3 高效除油剂性能评价

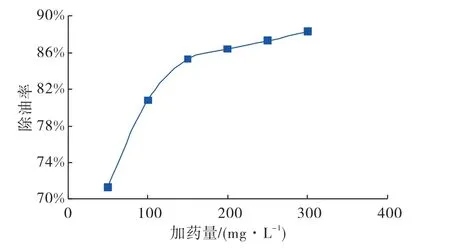

3.1 最佳加量优化

海洋平台产出水温度一般为54~64℃,向产出水中加入不同浓度的高效破乳剂,设置反应时间为10 min(模拟实际的搅拌速度450 r/min),静置时间为20 min,破乳剂除油测试结果见图4。随着破乳剂加量由50 mg/L提高至300 mg/L,除油率呈不断增大趋势。当破乳剂加量为150 mg/L时,除油率达到85.3%,继续增大破乳剂加量,除油效果增加不明显。因此确定最佳的破乳剂加量为150 mg/L。

图4 破乳剂加量对除油率的影响

3.2 破乳时间优化

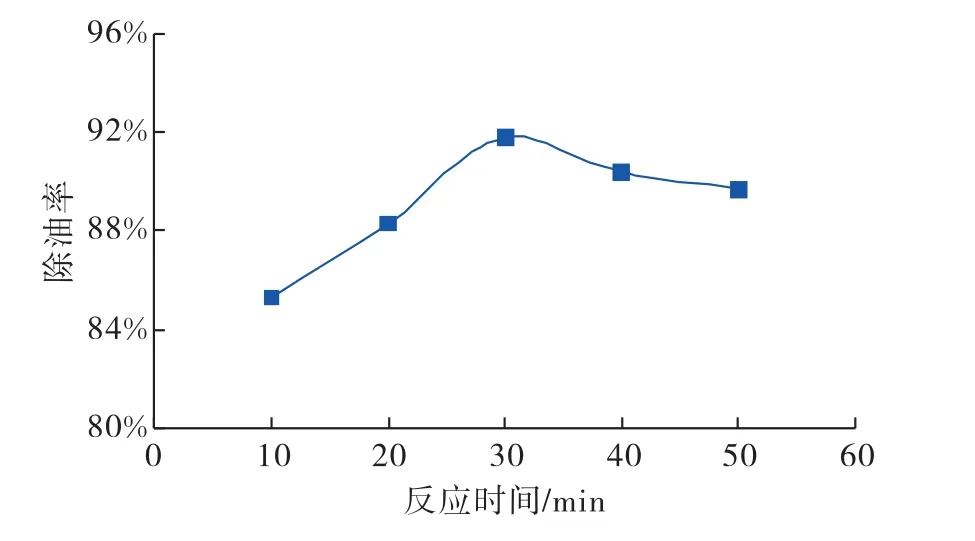

向产出水中加入150 mg/L的高效破乳除油剂,设置反应时间为10~50 min,静置时间为20 min,测试破乳时间对除油效果的影响(见图5)。随着反应时间的增加除油率呈先增加后略微减小的趋势,当搅拌时间为30 min时,除油率达到最大,为91.8%。这可能是因为搅拌时间较短时,破乳剂没有与原油充分反应,除油效果欠理想。当搅拌时间过长时,原油又重新被带入水中,造成除油率略有下降。因此,确定最佳的破乳反应时间为30 min。

图5 破乳剂反应时间对除油率的影响

3.3 静置时间优化

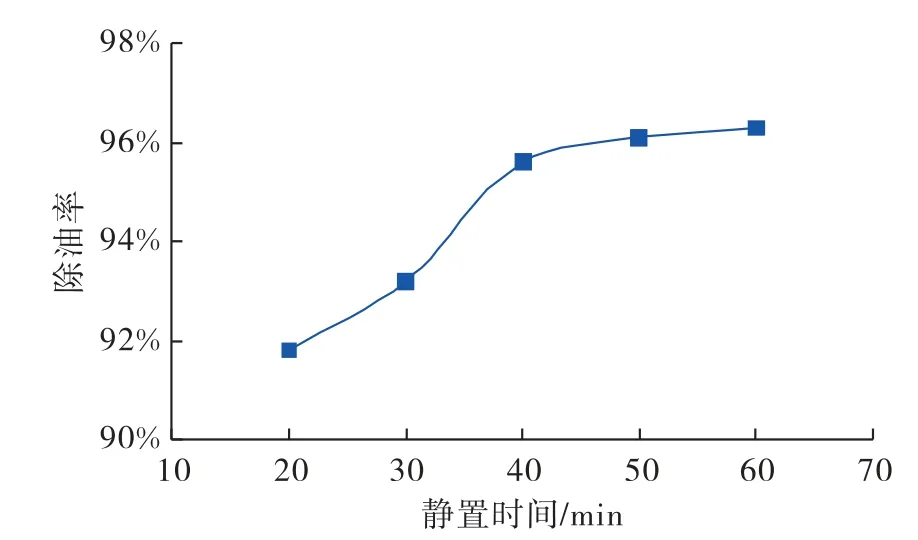

向产出水中加入150 mg/L的高效破乳剂,反应时间为30 min,静置不同时间,破乳剂的除油测试结果见图6。随着静置时间由20 min增加至60 min,除油率呈不断增加的趋势。当静置时间小于40 min时,随着静置时间的增加,除油率增加明显。当静置时间大于40 min时,随着静置时间的增加,除油率增加缓慢。当静置时间为40 min时,除油率达到95.6%,达到了良好的除油效果。因此,确定最佳的静置时间为40 min。

图6 静置时间对除油效率的影响

4 现场应用

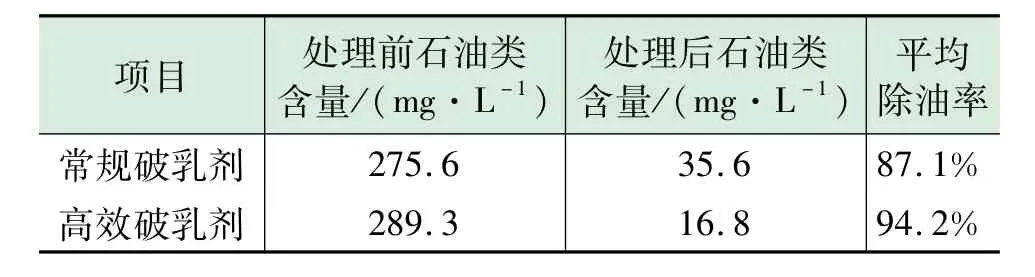

高效破乳剂在渤海油田得到了成功应用。该油田产出水的矿化度达到45 000 mg/L,具有原油黏度高(649 mPa·s)、胶质沥青质含量高(37%)的特点,产出水中石油类含量达到280 mg/L左右,水质条件复杂。与此同时,采出液中气体含量较高,导致泡沫含量大,大量泡沫与石油类混合导致现有的油水分离工艺效果差。针对上述问题,采用新型研发的高效破乳剂进行处理。由表2可知,与常规的破乳剂相比,高效破乳剂的除油率达到94.2%,处理后产出水的石油类含量减小至16.8 mg/L,满足海洋平台石油类含量要求(石油类含量小于20 mg/L)。新型研发的高效破乳剂在渤海重质油田取得了良好的应用效果。

表2 高效破乳剂现场应用情况

5 结论

(1)为了提高海洋平台产出水的除油率,本文通过对1,2-丙二胺、环氧氯丙烷、乙二胺等单体质量浓度的优化及反应温度和反应时间等实验条件的优化,合成了高效破乳剂。

(2)为了满足渤海油田水处理效果,采用“物理设备+破乳剂”的组合处理工艺。为了提高高效破乳剂的水质处理效果,对高效破乳剂的施工参数进行优化。在破乳剂加量为150 mg/L,反应时间为30 min,静置时间为40 min时,除油效果最好,处理后渤海油田的石油类含量小于20 mg/L,取得了良好的现场应用效果。