井下管柱钢材冲蚀-CO2腐蚀耦合试验

2021-07-16孟文波张佳旋黄丽娟任韶然

孟文波, 张佳旋, 张 崇, 黄丽娟, 张 锐, 张 亮, 任韶然

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057; 2.中国石油大学(华东)石油工程学院,山东青岛 266580)

在油气田开发过程中,特别在产出流体含CO2等酸性气体工况下,井下管柱除受地层流体介质的腐蚀外,还受到地层出砂等固体颗粒的冲蚀,严重影响管柱的完整性[1],需要根据油气井工况条件进行井下管柱设计和选材[2-3],并对管材的冲蚀和腐蚀行为进行综合评估[4-5]。对于不同钢材的CO2腐蚀机制和行为已做过很多研究[6-7],包括普通碳钢[8-9]和含Cr合金钢(如13Cr钢等)[10-12]。与常用的搅拌式(失重法)腐蚀试验装置相比,冲蚀模拟试验的实施较为困难和多样化[13-14],包括直接喷砂法[15]、管流或环流法[16-18]、循环喷砂法[19]及旋转搅拌方法[20]等,即通过不同方法模拟气液固多相流高速下对管材表面冲蚀-腐蚀耦合作用。研究结果表明,钢材的抗CO2腐蚀能力主要与材料组成、CO2分压和温度相关[3,6-7],其中13Cr钢远优于普通碳钢(如N80钢、P110钢等)及低含Cr钢(如1Cr、3Cr等)[10-12];影响冲蚀的因素主要包括流动或冲击速度、含砂质量分数和冲击角等[15,18];对抗腐蚀性能较差的钢材,冲蚀与腐蚀协同或耦合作用远大于冲蚀和腐蚀单独作用之和[17],两者的协同效应也使抗腐蚀性能较好的13Cr钢和不锈钢的腐蚀速率有所增加[14,19-20];试验方法、工况参数的选值范围对冲蚀-腐蚀耦合速率的影响较大。笔者采用一种新颖的高速旋转搅拌式冲蚀-腐蚀耦合试验装置,进行冲蚀-腐蚀耦合试验,探究CO2分压、含砂质量分数、砂粒粒径、流体流速等因素对冲蚀-腐蚀速率的影响,量化井下工况条件下N80和13Cr钢的冲蚀-腐蚀耦合作用,为井下管柱选材和设计提供基础数据。

1 冲蚀和腐蚀试验设备和方法

1.1 冲蚀-腐蚀耦合试验设备

实验室自行设计建造的冲蚀-腐蚀耦合模拟试验装置如图1所示。试验过程中,腐蚀挂片按不同角度固定放置在反应釜底部,通过电磁耦合进行流体搅拌,转速为100~3 000 r/min,采用U型搅拌叶片,搅拌直径为11.5 cm,叶片宽度为10 mm。通过叶片高速旋转,带动水中砂粒模拟对固定挂片的冲击和冲蚀作用。由于转速较高(湍流),可以假设砂粒流速与叶片转动的线速度相近,为0.6~18 m/s(对应转速100~3 000 r/min)。反应釜由哈氏合金制作,直径为160 mm,高度为180 mm,最大工作压力为15 MPa,通过恒温水浴循环加热,最大工作温度为100 ℃。

图1 高速旋转式冲蚀-腐蚀耦合模拟试验装置示意图

1.2 试验材料

冲蚀和腐蚀试验中采用的N80和13Cr管材挂片由祥玮机械厂提供。试验气体包括CO2(纯度99.99%)及N2(纯度99.99%),根据设计的分压进行配制。

根据典型地层水离子含量,采用去离子水配置试验用的地层水样作为腐蚀介质。水样的总矿化度为28 669 mg/L,其中[K++Na+]、[Ca2++Mg2+]、[SO42-]、[HCO3-]、[CO32-]、[Cl-]的质量浓度分别为10 895、44、189、1 988、219、15 333 mg/L,pH值为8。选用粒径为 0.150~0.180 mm(平均粒径0.175 mm)和0.150~0.425 mm(平均粒径0.3 mm)的石英砂模拟地层出砂的冲蚀作用。

1.3 试验方法

1.3.1 试验操作步骤

冲蚀和腐蚀试验的操作步骤如下:

(1)根据地层水离子含量配置试验盐水。

(2)用细砂纸、乙醇清洁挂片,烘干后测量挂片的质量及尺寸。

(3)将挂片固定安放在反应釜中,注入盐水或加入定量的砂粒。

(4)反应釜抽真空,注入N2和CO2混合气体至试验设计的CO2分压。

(5)设置反应釜的温度并开启搅拌至预设转速。

(6)腐蚀试验时间一般为120 h。

(7)试验结束后,降温排气,取出挂片用毛刷和乙醇进行清洁,烘干后称重。

(8)计算冲蚀和腐蚀速率。

1.3.2 冲蚀和腐蚀速率计算方法

试验中金属的冲蚀和腐蚀速率按失重法进行计算,计算公式为

(1)

式中,V为冲蚀和腐蚀速率的质量表征,g/(cm2·h);W0为试件的初始质量,g;W1为清除腐蚀产物后的试件质量,g;S为试件的表面积,m2;t为冲蚀和腐蚀试验时间,h。

常规冲蚀和腐蚀速率的深度表征为

(2)

式中,VL为冲蚀和腐蚀速率的深度表征,mm/a;ρ为试件的密度,g/cm3。

由于挂片质量及钢材表面结构缺陷等问题,一般挂片腐蚀试验结果的误差较大,特别是腐蚀速率较低情况下,每次试验数据之间的相对误差较大。试验中采用试验釜内放置2~3个同一类型挂片的方法,取其腐蚀速率的平均值。同时通过小范围内改变试验参数进行对比,既可验证其工况参数的影响规律,也可得到不同参数变量下量化的冲蚀-腐蚀速率。

2 试验结果分析

2.1 CO2腐蚀试验

在盐水中无添加砂粒条件下,进行CO2腐蚀试验。试验条件为搅拌速度400 r/min、试验时间120 h、反应釜温度设置为60 ℃、流速7.47 m/s,腐蚀介质为配制的地层水,不同CO2分压下测试的N80钢和13Cr钢腐蚀速率(无砂粒冲蚀)如图2所示,腐蚀试验后挂片的表面腐蚀形态如图3所示。

图2 不同CO2分压下N80钢、13Cr钢腐蚀与冲蚀-腐蚀耦合试验结果对比

试验结果表明,CO2分压为0 MPa条件下(无填充CO2),N80钢和13Cr钢的腐蚀速率都较低,试验后清理过的钢材表面没有明显的腐蚀痕迹。随着CO2分压增大,13Cr钢腐蚀速率有所增加,但相对值很低(如5 MPa下小于0.045 mm/a),属于轻微腐蚀,其耐CO2腐蚀能力较强;N80钢的腐蚀速率随CO2分压增大而增大,相对腐蚀速率较大,表面有明显的不均匀腐蚀产物生成,点蚀和局部严重腐蚀明显(图3),腐蚀速率接近3 mm/a,属于严重腐蚀。CO2分压增加,溶液的pH值降低,去极化反应加快,同时产物膜孔中自由出入的Cl-加剧挂片的局部腐蚀,使金属整体腐蚀速率增大。

图3 不同CO2分压下N80钢和13Cr钢挂片的表面腐蚀形态照片

2.2 冲蚀试验

2.2.1 含砂质量分数和粒径对冲蚀速率的影响

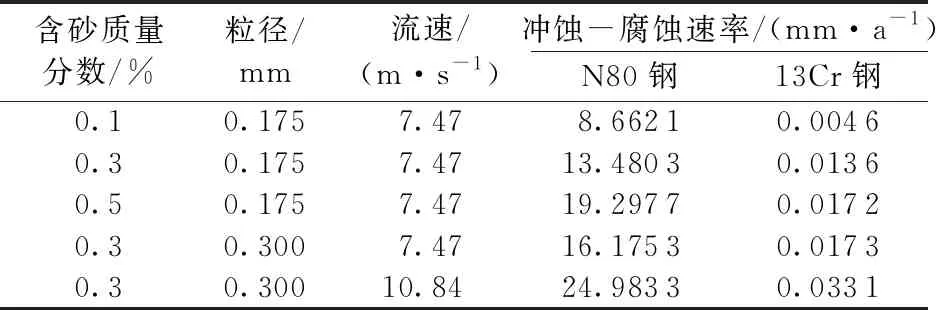

为研究含砂质量分数和粒径对冲蚀速率的影响程度,在模拟的地层盐水中(无CO2),进行两种含砂质量分数和两种砂粒粒径的冲蚀试验,试验温度60 ℃,试验时间120 h,搅拌速度1 240 r/min(冲蚀流速为7.47 m/s)。试验结果如表1所示。

表1 无CO2盐水中不同含砂质量分数、粒径和流速下N80钢和13Cr钢的冲蚀速率

试验结果表明,随含砂质量分数和砂粒粒径增加,单位时间内流体带动砂粒对钢材表面的冲击频率和冲击力增加,冲蚀-腐蚀速率有所增加,但在所测试的含砂质量分数和粒径范围内,其影响作用不大。由于N80钢的抗腐蚀性能低于13Cr钢,其抗冲蚀能力也低于13Cr钢,冲蚀腐蚀后的N80钢挂片表面出现明显的点状坑,而13Cr钢表面则无明显冲蚀痕迹(图3)。

2.2.2 流速对冲蚀速率的影响

在模拟地层盐水介质(无CO2)中进行两种转速(流速)下的冲蚀试验,试验条件为试验温度60 ℃、试验时间120 h、含砂质量分数0.3%、砂粒平均粒径0.3 mm、搅拌速率1 200和1 800 r/min(流速7.47和10.84 m/s)。

试验结果表明(表1),N80钢的腐蚀速率由流速7.47 m/s下的0.227 8 mm/a增加到10.84 m/s下的0.246 4 mm/a;13Cr钢的腐蚀速率由0.018 9 mm/a增加到0.039 3 mm/a。显然,在较高流体搅动速度下,砂粒获得更大的冲击动能,容易剥落钢材表面的腐蚀层或致使表面有缺陷的部位的晶体变形断裂和脱落,使钢材表面冲蚀速率增加,但在试验测试的流速范围内,13Cr钢总体的冲蚀和腐蚀速率较低;N80钢的冲蚀速率相对较高,但主要是冲蚀和盐水腐蚀所致,砂粒冲击速率的影响相对不大。

2.3 冲蚀-CO2腐蚀耦合试验

2.3.1 CO2分压的影响

不同CO2分压下的N80钢和13Cr钢挂片的冲蚀-CO2腐蚀耦合试验(含砂质量分数为0.3%,砂粒粒径为0.3 mm)结果(图2)表明,在冲蚀和CO2腐蚀双重作用下,N80钢挂片的腐蚀速率随CO2分压急剧增加。虽然13Cr钢的冲蚀-腐蚀速率随CO2分压增大而有所增大,但其相对值仍然较低(小于0.076 mm/a的行业标准)。与单纯腐蚀和冲蚀-盐水腐蚀条件下的试验结果对比,在CO2腐蚀环境条件下,耐腐蚀的13Cr钢挂片表面腐蚀产物少,冲蚀对腐蚀速率的影响不大;而N80钢挂片表面的腐蚀产物较多,在冲蚀条件下,腐蚀产物被逐渐剥落,失去了腐蚀产物膜的保护作用,导致材料的损耗量大大增加,其冲蚀-腐蚀耦合速率远高于相同CO2分压下没有冲蚀条件下的腐蚀速率。因而在实际冲蚀-腐蚀耦合作用工况下,材料的抗腐蚀能力或CO2分压是控制冲蚀-腐蚀耦合速率的主要因素。值得提及的是,由于13Cr钢的抗盐水和CO2腐蚀能力及抗冲蚀能力均较强,其绝对腐蚀和冲蚀-腐蚀耦合速率很低,但每个试验的相对误差较大,符合挂片腐蚀试验的误差规律。

2.3.2 含砂质量分数和粒径的影响

为探究含砂质量分数与冲蚀-腐蚀速率的关系,进行不同含砂质量分数和砂粒粒径的冲蚀-腐蚀试验,试验温度60 ℃,试验时间120 h,CO2分压1 MPa,搅拌速率1 240 r/min(流速7.47 m/s)。试验结果如表2所示。

表2 不同含砂质量分数、粒径和流速下N80钢和13Cr钢冲蚀-腐蚀速率

试验结果表明,13Cr钢在冲蚀-腐蚀共同作用下的腐蚀速率随着含砂质量分数的增加呈增大的趋势,由于其冲蚀-腐蚀速率绝对值很低,其变化在试验误差范围内;N80钢挂片的冲蚀-腐蚀速率随含砂质量分数增加有所增大,主要是因为随含砂质量分数的增大,砂粒冲击作用增加,能有效地将腐蚀产物从挂片表面剥落下来,无法形成腐蚀产物保护膜,从而起到增大冲蚀-腐蚀速率的效果。同样,砂粒粒径增加,冲击作用增大,使冲蚀-腐蚀速率有所增加,但影响效果不大。

2.3.3 流速和砂粒冲击角的影响

(1)流速。进行7.47和10.84 m/s的冲蚀-CO2腐蚀耦合试验,试验条件为温度60 ℃、试验时间120 h、含砂质量分数0.3%、平均粒径0.3 mm、CO2分压1 MPa。试验结果表明(表2),N80钢的腐蚀速率由流速7.47 m/s下的16.175 3 mm/a增加到10.84 m/s下的24.983 3 mm/a;13Cr钢的腐蚀速率由0.017 3 mm/a增加到0.033 1 mm/a。流速或砂粒冲击速率对钢材的冲蚀-CO2腐蚀耦合速率有一定影响,特别对N80钢,损失腐蚀产物膜保护下的挂片表面会被进一步腐蚀,使冲蚀-CO2腐蚀耦合速率的绝对值显著增大。

(2)冲击角度。冲蚀作用对抗腐蚀能力较强的13Cr钢的影响很小,因而重点分析砂粒冲击角度对N80钢冲蚀-腐蚀速率的影响。试验过程中,将N80钢挂片按与流体流向0°(水平切割)、90°(垂直撞击)的位置安放在反应釜中,挂片边缘(侧棱)的冲蚀和腐蚀状况可作为典型的45°冲击角分析。试验条件为温度60 ℃、含砂质量分数0.3%、粒径0.3 mm、流速7.47 m/s、试验时间120 h。图4为N80钢挂片正面和侧面在不同试验工况下的冲蚀和腐蚀形态。

图4 N80钢挂片正面和侧面在不同试验工况下的冲蚀和腐蚀形态

从图4中可以看出,在冲蚀试验(无CO2)过程中,受砂粒垂直冲击的挂片表面上有一些浅的点状坑,被砂粒水平划过的表面上则有一些明显的划痕,侧面棱角有磨平的现象。而在冲蚀-CO2腐蚀耦合试验的挂片表面上,可以发现在冲蚀-腐蚀联合作用下,挂片边缘侧棱出现明显的腐蚀和剥落现象,挂片材料总体损失严重,明显变薄,被砂粒冲击过的表面有明显划痕,与被砂轮打磨过类似,腐蚀产物几乎完全被冲蚀掉。图5为60 ℃、7.47 m/s下不同冲击角度和含砂质量分数条件下的冲蚀-腐蚀速率对比。从腐蚀速率的相对数据对比可以看出,在冲蚀过程中,接受砂粒垂直冲击(冲击角90°)的挂片比水平切割(冲击角0°)的质量损失略大一些。考虑到部分砂粒在釜中的无规则运动及腐蚀试验的误差较大,砂粒冲击角对挂片的冲蚀-腐蚀速率的影响可能不太显著。但挂片边角处的腐蚀和冲蚀剥落比较明显,因而可以推断冲击角度对材料表面冲蚀影响由大到小的顺序为45°、90°、0°。

图5 不同冲击角度下N80冲蚀-CO2盐水腐蚀试验结果

3 冲蚀和腐蚀相互作用

将相同CO2分压和不同含砂质量分数下13Cr钢和N80钢的腐蚀、冲蚀-腐蚀耦合试验结果进行对比分析,如图2和图6所示。对于13Cr钢(图2(b)和图6(a)),因其具有较好的抗CO2腐蚀和抗冲蚀能力,在试验工况下,即使在较高冲击流速(大于10 m/s)条件下,其腐蚀和冲蚀-CO2腐蚀耦合速率的绝对值都很低(小于0.06 2 mm/a),适用于含CO2腐蚀和砂粒冲蚀介质的井下环境;但对于N80钢(图2(a)和图6(b)),其抗冲蚀的能力较好,但其抗腐蚀特别是抗CO2腐蚀的能力较差,因而其冲蚀-CO2腐蚀耦合速率很大,属于极严重腐蚀。试验结果表明,冲蚀-腐蚀的协同或耦合作用造成的金属表面材料质量损失,远大于单纯冲蚀和单纯腐蚀作用之和,即在井下含较强腐蚀和砂粒冲蚀介质工况下,冲蚀与腐蚀作用会相互促进,主要是因为腐蚀形成的产物膜更易于被冲蚀掉,造成腐蚀产物膜的不断剥落,促进腐蚀过程。对于N80钢,较多腐蚀产物的形成及其连续的被冲蚀剥落,是造成材料严重损失的主要原因。

图6 不同含砂质量分数下13Cr钢和N80钢冲蚀及冲蚀-腐蚀耦合试验结果对比

4 结 论

(1)13Cr钢具有良好的抗CO2腐蚀能力。在典型地层盐水和CO2分压0~5 MPa条件下,13Cr钢的腐蚀速率由0.014 mm/a增加到0.043 mm/a,而N80钢的腐蚀速率由0.197 mm/a增长到2.813 mm/a,属于严重腐蚀状态。

(2)具有较高抗CO2腐蚀能力的钢材,其抗冲蚀-腐蚀耦合的能力也较好。在CO2分压0~5 MPa条件下,13Cr的冲蚀和腐蚀耦合速率由0.014 mm/a仅增大到0.062 mm/a,N80的冲蚀-腐蚀耦合速率由0.197 mm/a增大到24.19 mm/a,属极严重腐蚀状态。与含砂质量分数和砂粒粒径的影响相比,冲击流速对冲蚀-腐蚀耦合速率的影响较大。砂粒冲击角度(流速方向与挂片正面的夹角)对冲蚀-腐蚀速率的影响程度从大到小顺序为45°、90°、0°。

(3)腐蚀速率越大,材料表面的抗冲蚀能力越低,腐蚀产物膜易被冲蚀掉,失去延缓腐蚀的作用,冲蚀就像砂轮打磨一样,将腐蚀产物层磨蚀掉,导致冲蚀-腐蚀耦合的急剧增加。