火电厂锅炉再热器管道开裂原因分析

2021-07-16张艳飞韩钢城谢利明王海学

张艳飞,韩钢城,谢利明,王海学

(1.内蒙古电力科学研究院,呼和浩特 010020;

2.北方联合电力有限责任公司呼和浩特金桥热电厂,呼和浩特 010010)

1 设备概况

1.1 失效情况

2014—2019年期间,蒙西地区共有7台DG 1065/18.2-Ⅱ6型亚临界参数燃煤锅炉相继发生了再热器连接管道开裂泄漏失效事件,详细情况如表1所示。该型号锅炉2006—2007年期间投产运行10台、2009—2010年期间投产运行2台。锅炉采用中速磨煤机正压冷一次风直吹式制粉系统。

表1 DG1065/18.2-Ⅱ6型锅炉再热器连接管道失效统计

1.2 再热器布置

再热蒸汽系统分为三级布置,分别为壁式再热器、中温再热器和高温再热器。高温过热蒸汽在汽轮机中做功后由再热蒸汽冷段管道引导进入壁式再热器进口集箱,并在集箱入口前设置事故喷水减温器。壁式再热器与水冷壁交错布置,在炉膛中吸收燃烧辐射热后垂直向上进入壁式再热器出口集箱(外径457.2 mm,壁厚25 mm,20G)。再热蒸汽通过连接管道(外径609.6 mm,壁厚22.2 mm,20G)从锅炉左侧和右侧进入中温再热器进口集箱(管外径457.2 mm,壁厚25 mm,20G),左侧和右侧连接管道分别布置一个微调喷水减温器(管外径609.6 mm,壁厚30 mm,20G)。再热蒸汽经中温再热器进入高温再热器,中温再热器和高温再热器中间不设集箱,以减小再热器系统阻力。

1.3 再热器调温方式

锅炉采用四角切圆燃烧方式,四角燃烧器的中心线分别与炉膛中心的两个假想圆相切,两个假想切圆的直径分别为548 mm和1032 mm。每个燃烧器共有13层喷口,上组喷口上下摆动范围为±30°,下组喷口上下摆动范围为±15°。喷口的摆动由气动执行器带动完成。DG 1065/18.2-Ⅱ6型锅炉再热汽温调节和控制方式有两种,分别是烟气侧燃烧器摆动调节汽温和蒸汽侧减温器喷水调节汽温。烟气侧通过摆动燃烧器喷口角度来改变炉膛火焰中心高度,从而改变炉膛出口烟温以及过热器和再热器吸热量配比,实现再热汽温调节目的,但是烟气侧调节再热汽温方式具有一定时滞性[1]。蒸汽侧则是通过微调喷水减温器,使温度较低的高压水通过喷嘴雾化式喷入混温套筒内,与管道中过热蒸汽充分混合,达到调节和控制再热汽温的目的。相对烟气侧调温方式,蒸汽侧利用减温水调节汽温的方式具有反应灵敏、调节精度高及易于实现自动控制的优点[2-5]。

2 试验分析

为查明多台DG 1065/18.2-Ⅱ6型锅炉再热器连接管道频繁失效原因,选取LH#2锅炉左侧再热器连接管道直管开裂部位进行试验分析。从介质流动方向看,失效多发生于再热器微调减温器之后的直管与减温器集箱连接对接接头,或弯头与直管连接对接接头倒角车削区变截面处。

2.1 宏观形貌观察

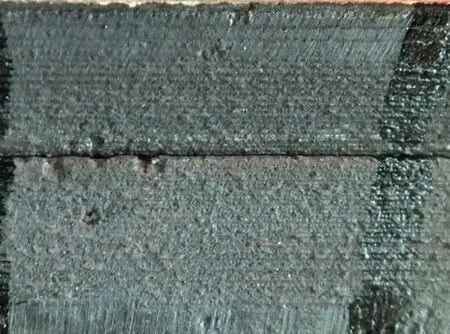

经宏观形貌观察,管道内壁开裂部位在直管对接接头倒角车削区变截面处,长约400 mm,平行于焊缝环向开裂,与焊缝轴向距离约20 mm(如图1所示)。管道内壁存在多处环向车削刀痕,表面粗糙,接头坡口变截面倒角厚度为4 mm,倒角退刀槽环向开裂,裂缝平直,如图2所示。再热器微调减温器集箱与连接管道通过焊接方式连接,两个部件外径相同,壁厚相差3.9 mm,因此焊接坡口存在厚度差。按照DL/T 869—2012《火力发电厂焊接技术规程》要求,壁厚不相等的两个管件焊接前应对坡口部位进行车削,确保组焊时内壁齐平[3]。由于车削工艺不符合要求,管道内壁坡口车削过渡陡峭,未采取圆滑过渡工艺,形成了应力集中区。

图1 管道外壁开裂部位宏观形貌

图2 管道内壁开裂部位宏观形貌

2.2 断口形貌观察

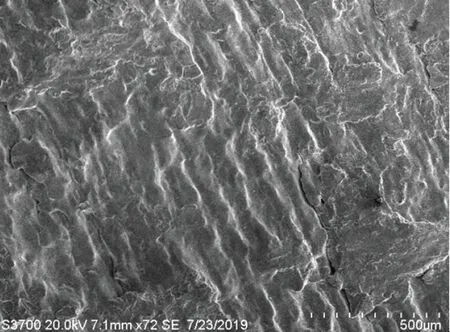

观察断口剖面可知,裂纹萌生于管道内壁,并向管道外壁扩展,可清晰看到初始开裂区、裂纹扩展区(如图3所示)。SEM扫查发现管道近外壁侧存在疲劳辉纹(如图4所示)。

图3 断口宏观形貌

图4 断口SEM形貌

2.3 显微组织检测

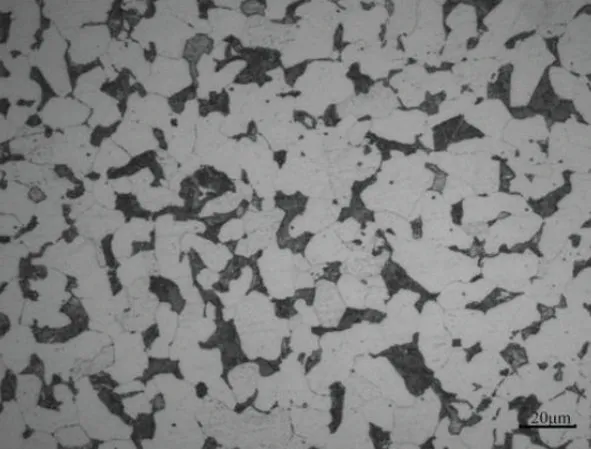

对再热器连接管道开裂部位进行了显微组织检测,如图5所示。开裂处金相组织为等轴状均匀分布的铁素体+珠光体,晶粒未发生明显畸变变形,球化等级为2级,属于倾向性球化,组织正常,未见异常组织及缺陷。

图5 管道开裂处显微组织

2.4 其他检测分析

对再热器连接管道开裂部位进行了化学成分检测、力学性能(屈服强度、抗拉强度)检测、壁厚测量,结果显示,管道化学成分和力学性能符合高压锅炉无缝钢管要求,壁厚测量最小值为21.46 mm,满足设计要求。

3 设备运行分析

3.1 热膨胀

壁式再热器出口集箱安装可变弹簧吊架TD120D18、微调减温器安装可变弹簧吊架TD60D18、中温再热器进口集箱安装可变弹簧吊架TD30D15。上述可变弹簧吊架状态正常,无损坏、卡死故障。根据膨胀设计,壁式再热器出口集箱和中温再热器进口集箱的膨胀位移量如表2所示。再热器连接管道布置如图6所示。

图6 再热器连接管道布置图

壁式再热器出口集箱和中温再热器进口集箱之间的连接管长度为11 240.74 mm,微调减温器集箱长度为4 849.66 mm,连接管与壁式再热器出口集箱高度差为2 800.00 mm,与中温再热器进口集箱高度差为2 300.00 mm。VWO工况下,连接管道工质温度398℃。经计算可知,连接管道的膨胀总量为59.00 mm(20G在400℃的线膨胀量为13.8×10-6/℃),设计膨胀值完全可以满足连接管道膨胀需求,且连接管道为大口径薄壁管,呈倒U形,柔性较好。因此管道膨胀顺畅,无因膨胀受阻产生的附加应力。

3.2 减温器结构

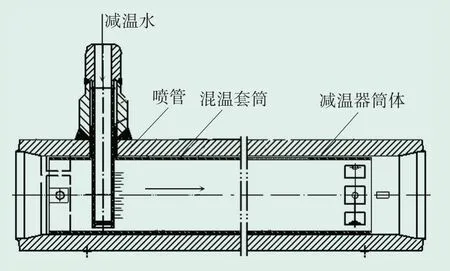

再热器微调减温器由单排多孔喷水管式喷嘴和混温套筒组成,减温水与再热蒸汽流向一致。混温套筒一端通过周向布置的定位螺丝固定,一端通过圆柱销固定,可充分热膨胀。减温器结构如图7所示。

图7 再热器微调减温器结构

再热器微调减温水取自给水泵中间抽头,经减压阀减压后投入混温套筒,运行参数见表3。再热器微调减温器设计最大总喷水量为18.40 t/h。由此可知,锅炉再热器微调减温器设计减温水投入量较小,采用单排多孔喷嘴能够满足充分雾化减温水要求。

表3 运行参数

为响应电网AGC(Automatic Generation Con⁃trol,自动发电控制)调度和调峰要求,锅炉负荷快速频繁变化,而再热器系统烟气侧调温响应滞后。为避免再热器管发生超温、过热,需要投入过量减温水进行再热汽温调节。温差达214℃的减温水与高温过热蒸汽混合后,产生振动激振力和热应力,长期运行易使多孔喷水管在振动和交变热应力作用下发生疲劳开裂、断裂,以及由于过量减温水导致喷水孔过渡冲刷、孔径扩大等缺陷。LH#2锅炉左侧再热器微调减温器喷管被减温水冲刷损坏,喷孔串连(如图8所示),雾化能力急剧下降;左侧再热器微调减温器混温套筒断裂(如图9所示)。

图8 再热器微调减温器喷孔冲刷串连

图9 微调减温器混温套筒断裂

3.3 减温水量

分析锅炉运行数据可知,LH#2锅炉左侧再热器连接管道发生开裂泄漏前一个月,再热器微调减温水投入量高达48.9 t/h,为设计最大喷水量的2.6倍。减温水过量投入的原因分析如下。

(1)再热器微调减温水设计为主要在机组启停过程中投入使用,稳定工况运行过程中主要依靠摆动燃烧器进行汽温控制,而微调减温器作为蒸汽侧汽温辅助调节手段。近几年来,电力市场煤炭供求关系紧张及发电机组年平均有效利用小时数逐年下降,使得锅炉燃烧煤种偏离设计煤种,煤质发生较大变化,被迫采用加大减温水投入量的方法进行汽温控制。

(2)机组采用AGC系统,由电网调度中心对机组负荷进行调节,一般情况下,蒙西地区电网AGC机组的负荷调整范围为50%~100%。对于直吹式制粉系统汽包锅炉的火电机组,负荷变化速率不低于额定功率(DG1065 t/h锅炉配套机组额定功率为300 MW)的1.5%。AGC系统要求锅炉负荷快速响应,为避免再热器管超温、过热损害,减温水投放频率和喷水量均大幅提高。

(3)锅炉燃烧工况发生变化。低氮燃烧改造等措施的实施改变了锅炉燃烧工况,导致烟温出口温度发生变化,过热器和再热器吸热量配比也随之变化[6-9]。

3.4 共性问题

对发生再热器连接管道开裂失效的7台锅炉进行了调查和试验,具有如下共同特点。

(1)直管或弯头裂纹产生于管道内壁焊接接头坡口变截面倒角退刀槽,具有热疲劳裂纹特征。

(2)发电厂燃烧煤种偏离设计煤种,煤质和发热量发生变化。

(3)发电机组投用AGC系统,由电网调度中心对机组负荷进行调节。

(4)各发电厂减温水投入量大。JQ#1锅炉再热器微调减温水投入量达44.50 t/h,JQ#2锅炉再热器微调减温水投入量达48.20 t/h,XF#2锅炉再热器微调减温水投入量达39.90 t/h,BY#1锅炉再热器微调减温水最大投入量达32.70 t/h,均远超再热器微调减温器在保证有效行程内减温水充分雾化、均匀混合的喷水能力。

4 结论

综上可知,7台DG1065/18.2—Ⅱ6型锅炉运行中,需要依靠再热器微调减温器频繁投入对汽温进行调节,且长期居于过量高投入水平,致使减温水在原设计混温套筒长度范围内不能实现充分雾化和均匀混温,从而使得减温器之后布置的直管和弯头承受由低温工质冲击产生的热应力。同时,未充分雾化的含水滴工质冲击连接管道内壁,引起管道非周期性振动。随着锅炉长周期运行,作用于管道的非周期性交变热应力和振动,诱使焊接接头倒角退刀槽应力集中区萌生热疲劳裂纹并扩展贯通,这是再热器连接管道失效的直接原因。

锅炉燃烧煤种偏离设计煤种、电网AGC负荷自动调度、低氮燃烧改造等综合因素导致锅炉燃烧工况、运行工况发生变化,使得再热器减温水量居于过量高投入水平,这是锅炉再热器连接管道开裂失效的主要原因。