石粉对高强机制砂混凝土工作性能和力学性能的影响

2021-07-16王建国周海龙葛成龙陈岩

王建国,周海龙,2*,葛成龙,陈岩

(1.内蒙古农业大学水利与土木建筑工程学院,内蒙古 呼和浩特 010018;2.内蒙古农业大学材料科学与艺术设计学院,内蒙古 呼和浩特 010018)

随着建筑行业的快速发展,天然砂资源日渐短缺,由于国家对生态系统保护的重视,机制砂替代天然砂配制混凝土已成为混凝土行业可持续发展的必然趋势[1].但机制砂往往表面粗糙、多棱角、级配不良,导致使用机制砂拌和的混凝土工作性能下降[2],且机制砂含有粒径小于75 μm的石粉,其构成机制砂的微粒级配,是机制砂的重要组成成分[3].石粉含量对于机制砂混凝土的影响是当前研究机制砂混凝土的核心内容.目前,国内一些研究表明机制砂中含有一定数量的石粉能有效改善混凝土的工作性能、增强混凝土的力学性能.李北星等[4]研究结果表明,随着石粉含量的增加,水泥用量减少,有效改善了混凝土拌合物的黏聚性和保水性,但混凝土拌合物坍落度和扩展度均呈递减趋势.SONG等[5]发现石粉不利于混凝土的早期强度发展,但增大了混凝土的后期强度和弹性模数.

内蒙古地区岩石分布广、种类丰富,成为很好的机制砂备选地.石材在开采和加工处理过程中形成粒径小于0.075 mm的石粉,由于没有很好地加以利用,一般都会被作为废弃物堆积,对环境造成很大程度上的污染和破坏[6].实际上这样的微粒径对于混凝土级配的填充效应是有利的,因此有效利用这些石粉成为当前亟待解决的问题.

文中研究不同石粉质量分数(3%,5%,7%,9%,11%)对所配制的C70高强机制砂混凝土工作性能和力学性能的影响,并通过微观分析探究不同石粉含量下混凝土试样的内部组织结构和孔隙演变规律.

1 试验材料和方法

1.1 试验材料与配合比

试验所用水泥为内蒙古冀东P·O42.5水泥,初凝时间为135 min,终凝时间为275 min,细度为1.4%,和易性为1.2%;粉煤灰为内蒙古京能Ⅱ级粉煤灰,密度为2.19 g/cm3,细度为20%;机制砂和碎石为内蒙古路通石材有限公司生产的玄武岩机制砂及碎石,石粉也是该公司生产的玄武岩石粉,其化学成分中,Al2O3,SiO2,MgO,K2O,CaO,Na2O,Fe2O3,TiO2,FeO,MnO,P2O5质量分数分别为12.73%,48.52%,8.97%,1.56%,9.05%,3.04%,7.20%,2.50%,4.63%,0.19%,0.58%.烧失量为0.51%.

本试验所用硅灰为内蒙古闽澳新能源公司生产的细硅灰,其化学成分中,SiO2,SO3,Fe2O3,MgO,CaO,Na2O,TiO2,ZrO2的质量分数分别为90.60%,0.11%,0.62%,0.36%,0.23%,0.18%,0.03%,6.20%.减水剂为江苏点石聚羧酸高效减水剂,减水率为32%;机制砂混凝土调节剂由长沙益友建筑科技有限公司提供;水为呼和浩特市自来水;本试验各配合比设计含量详见表1所示.

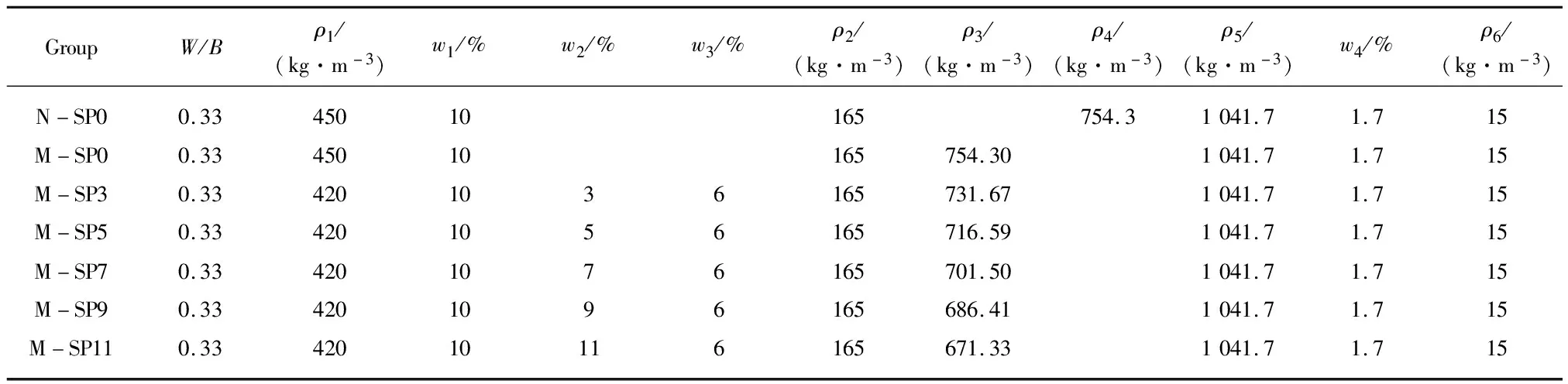

表1 混凝土配合比

表1中,W/B为水胶比;ρ1为水泥密度;ρ2为水的密度;ρ3为机制砂密度;ρ4为天然砂密度;ρ5为碎石密度;ρ6为调节剂密度;w1为粉煤灰质量分数;w2为石粉质量分数;w3为硅粉质量分数;w4为减水剂质量分数.

1.2 试验方法

根据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行混凝土试块制备,分别浇筑成型为100 mm×100 mm×100 mm以及100 mm×100 mm×400 mm非标准混凝土试块,采用电液伺服压力试验机和WAW型微机控制电液伺服万能试验机对混凝土试块进行力学性能测试,取每组配合比试块(3块)进行力学性能试验,最终结果取平均值.

1.3 微观试验方法

试验采用纽迈MesoMR23-060V-I型核磁共振仪(NMR),分别测定混凝土试件7,28 d的孔隙结构特征参数;采用德国耐驰STA449F3型的差热-热重同步热分析仪测定试块样品及其可能产生的中间产物的组成、热稳定性等;采用场发射扫描电镜进行材料成分分析、微观形貌观察以及断口失效分析等.

2 试验结果与分析

2.1 石粉质量分数对工作性能的影响

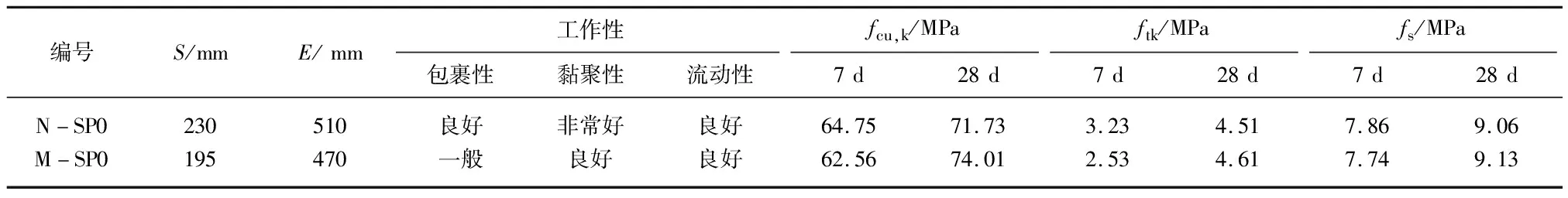

表2为细集料对混凝土工作性能及力学性能的影响,表中S为坍落度;E为扩展度;fcu,k为混凝土抗压强度;ftk为劈裂抗拉强度;fs为抗折强度.从表可知,混凝土工作性能方面,天然砂的各项指标均优于机制砂混凝土;在力学性能方面,天然砂的7 d抗压强度高于机制砂混凝土;在28 d抗压强度中,天然砂的抗压强度不及机制砂混凝土.在劈裂抗拉强度试验中,机制砂28 d强度较7 d增大2.08 MPa,天然砂强度增大1.28 MPa,在抗折强度试验中,机制砂28 d强度较7 d增大1.39 MPa,而天然砂强度增大1.2 MPa.这是天然砂的级配优于机制砂导致,由于良好的级配,天然砂很好地填充了各集料之间的缝隙;但是随着混凝土养护龄期的增加,达到28 d时,水化反应基本完成,并且由于机制砂的硬度高于天然砂,机制砂在硬化过程中其咬合力强于天然砂,增长的强度明显高于天然砂配制的混凝土.

表2 细集料对混凝土工作性能及力学性能的影响

2.2 石粉质量分数对力学性能的影响

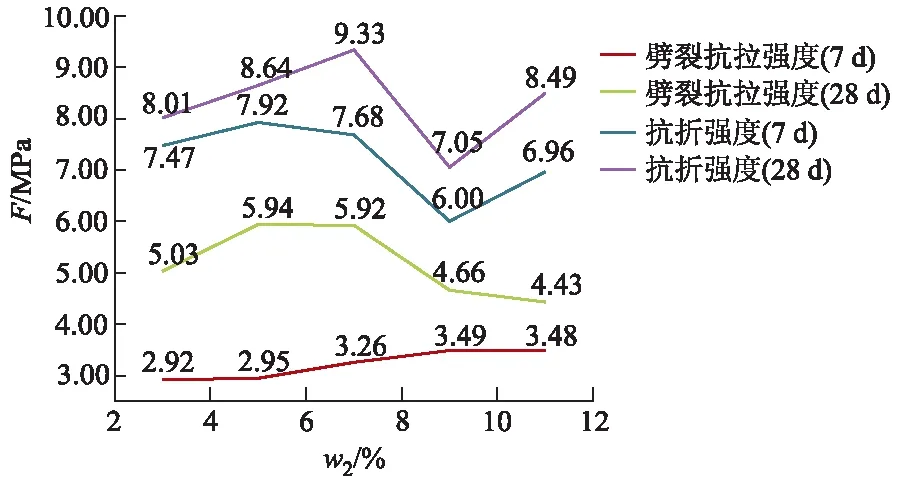

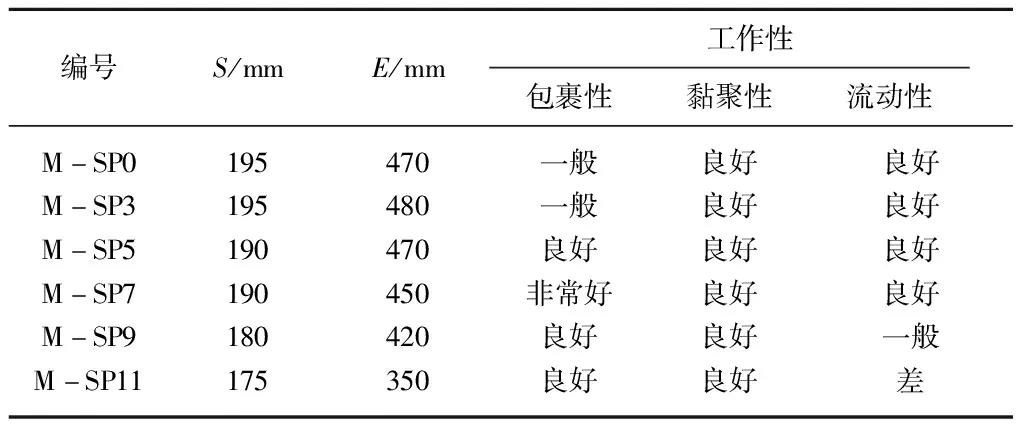

表3为石粉质量分数对高强机制砂混凝土工作性能的影响,由表可知,工作性能方面,机制砂混凝土的包裹性和黏聚性随着石粉质量分数增加逐步得到改善,但坍落度、扩展度以及流动性呈现下降趋势.图1和图2分别为抗压强度、劈裂抗拉强度和抗折强度测试结果,图中F为强度.由图1,2可知,随石粉质量分数增加,2个龄期的力学性能均有所增大;7 d和28 d抗压强度、劈裂抗拉强度以及抗折强度都呈现先增强后减弱的趋势,其中M-SP5的7 d和28 d抗压强度分别增长13.13和23.54 MPa,增长率分别达到17.35%和24.13%;劈裂抗拉强度为5.94 MPa,增长率增大22.4%;相较基准组M-SP0而言,石粉质量分数为M-SP7的混凝土抗压强度达到最大峰值102.20 MPa,同时7 d和28 d抗压强度分别增长10.54和28.19 MPa,增长率达到14.42%和27.60%,抗折强度为9.33 MPa,增长率增大2.2%;在劈裂抗拉强度试验中,石粉质量分数为9%的劈裂抗拉强度达到最低值,这是由于受混凝土制备过程中存在的操作不当以及养护条件的影响;3种掺合料复掺均能有效增大混凝土力学性能,其中SP7组中混凝土的抗压强度增大显著;但抗折强度各项配合比增大不明显.结合各指标参数,初步得出石粉的最优质量分数为5%~7%.

图1 抗压强度

图2 劈裂和抗折强度

表3 石粉质量分数对高强机制砂混凝土工作性能的影响

在工作性能方面,混凝土受石粉含量影响较大,当石粉含量较低时,吸附在机制砂与碎石表面的石粉起到了润滑作用,减小了胶凝材料之间的摩擦,提高了混凝土的流动性.但并不是意味着石粉质量分数越高越好,通过试验得出,石粉质量分数的增大导致石粉占用了较大的用水量以及硅灰和粉煤灰混合的超细粉过量,微粒间的黏结和咬合作用明显减弱,流动性和扩展度受到影响.

混凝土中水泥的水化过程是一个非常复杂、非均质的多相化学反应过程,主要产物有水化硅酸钙凝胶(C-S-H)、氢氧化钙等.由于石粉中石灰石微粒成分对Ca(OH)2与C—S—H的早期水泥水化过程起结晶作用,能够加快C3S熟料矿物的水化反应过程,显著提高混凝土的早期抗压强度;且微集料颗粒进入混凝土后可有效填充水泥微粒之间的缝隙,优化级配,进一步提升浆体与界面过渡区的致密程度.

2.3 核磁共振(NMR)试验结果

核磁共振仪器测量CPMG序列的自旋回波幅度,以检测横向磁化矢量衰减及不可恢复的散相.横向磁化矢量衰减的时间常数称为横向弛豫时间,即T2;弛豫时间可以代表多孔介质材料的孔隙分布情况,并反映样品内部氢质子的束缚程度以及结构,对于物质内部孔隙中的流体,有3种不同的弛豫机制:自由弛豫、表面弛豫以及存在梯度磁场时的扩散弛豫;这3种作用同时存在,因此,孔隙流体的T2时间可以表示为

1/T2=1/T2自由+1/T2表面+1/T2扩散,

(1)

式中:T2自由为在1个足够大的容器中测到的孔隙流体的T2弛豫时间;T2表面为样品表面弛豫引起的孔隙流体T2弛豫时间;T2扩散为梯度磁场下扩散引起的孔隙流体的T2弛豫时间.

对于多孔介质材料,当孔隙只含水且无梯度场时,则近似认为T2弛豫时间与孔隙结构特征成正比,横向弛豫时间T2可以表示为

1/T2=ρ′2(S′/V)孔隙,

(2)

式中:ρ′2为横向表面弛豫强度,μm/s;S′为孔隙表面积,μm2;V为孔隙体积,μm3;S′/V为比表面积.

弛豫的速率取决于质子与表面碰撞的频繁程度,即取决于孔隙的表面与体积之比(S/V).假定孔隙为理想球体,则S/V=3/rc(rc为孔隙半径),将其带入式(2)可以将T2谱分布曲线图转化为孔径分布图.

2.3.1 NMR的T2谱

为分析各组配合比混凝土试样的时变特性,借助核磁共振仪从孔隙半径以及T2谱峰面积[7]等测定,全面分析孔隙结构随时间的损伤变化.试验时试块先进行抽真空饱水24 h,待达到饱和状态后进行核磁共振试验.

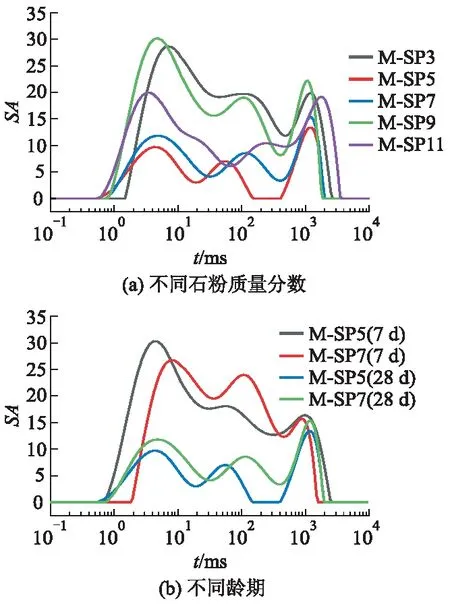

图3为机制砂混凝土随石粉质量分数变化,以及不同龄期下的T2谱分布曲线,图中SA为信号幅度;t为弛豫时间.由图3a可知,6种机制砂混凝土试块曲线均呈现三峰状态.根据吴中伟等[8]提出孔径尺度分为4种:孔径大于103nm;孔径为102~103nm;孔径为10~102nm;孔径小于10 nm.特征峰面积的大小代表了对应孔径的孔隙数量和大小,图3中由左往右第1峰的峰下面积代表小孔径占比,第2峰的峰下面积代表中等孔径占比,第3峰的峰下面积代表大孔径占比.从图3a中可知,随石粉质量分数增加,T2谱总面积有大有小,其中SP9和SP3的三峰最高,各峰的孔隙占比也最高,与其他组相比,SP5和SP7的峰面积最小,这表明水化反应生成的水化产物对孔隙起到了很好的填补作用,致使随石粉质量分数增加整体孔径逐渐减小,但不是石粉质量分数越高越好,由图3a可知,SP0,SP3,SP9,SP11与SP5和SP7相比,这4组配比的T2谱总面积均高于SP5和SP7.

为进一步探讨SP5与SP7,开展7 d的NMR试验,分布曲线如图3b所示,相较于7 d,28 d的各峰峰值明显下降,表明随龄期增长,水化反应更加充分,更为合适.水化产物起到填充孔隙的作用,从而致使三峰峰面积显著降低.SP5和SP7这2组7 d弛豫时间范围:① 0.455~4 994.505,0.049~1 889.652 ms;② 0.056~2 025.502,0.053~2 494.508 ms.28 d的弛豫时间范围:① 0.793~1 762.914,0.370~1 889.652 ms;② 0.069~2 025.520,1.047~3 529.707 ms,这表明机制砂混凝土随龄期增加,T2谱会向右偏移.

图3 机制砂混凝土NMR的T2谱分布曲线

2.3.2 NMR的孔隙半径演变

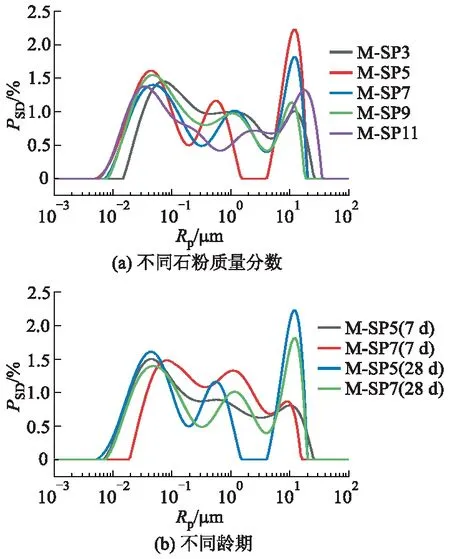

图4为机制砂混凝土在不同石粉质量分数PSD以及不同龄期下的孔隙半径分布曲线.图中Rp为孔隙半径.

图4 机制砂混凝土NMR的孔隙半径分布曲线

由图4a可知:机制砂混凝土在养护28 d后,孔径分布曲线均呈现三峰趋势,图中由左往右第1峰峰面积由大到小依次为SP11,SP3,SP5,SP0,SP7,SP9;第2峰峰面积由大到小依次为SP5,SP3,SP9,SP7,SP11,SP0;第3峰峰面积由大到小依次为SP7,SP5,SP0,SP11,SP9,SP3.通过对三峰比较可知,小孔隙方面,SP9为最少组,SP5与SP7均处于中间位置;中等孔隙方面,SP5中等孔隙最多,SP0最少;大孔隙方面,SP7大孔隙最多,SP3最少;综合比较各石粉质量分数在不同掺量状态下的孔隙可以发现,无论哪种孔隙,SP5与SP7均处于中间部位.为进一步探讨SP5与SP7孔径分布情况,绘制了不同龄期孔径分布曲线,如图4b所示.由图可知,特征峰面积明显下降,随着龄期增加,小孔隙占比逐渐减少,而中等孔隙和大孔隙占比逐渐增加,孔隙半径分布曲线出现向右偏移的趋势.

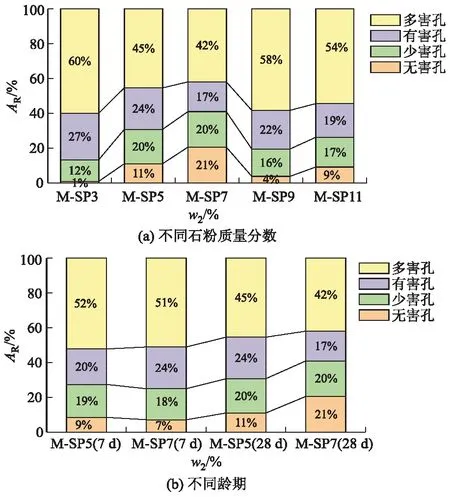

根据吴中伟等[8]提出的对混凝土孔结构按孔径尺寸划分,孔径<0.02 μm的孔为无害孔,孔径为0.02~0.05 μm的孔为少害孔,孔径为0.05~0.20 μm的孔为有害孔,孔径>0.20 μm的孔为多害孔,故对不同石粉质量分数以及不同龄期下的混凝土的孔径分类占比进行了计算,如图5所示.图中AR为孔径占比.

图5 机制砂混凝土NMR的孔隙占比

从图5a中可知:无害孔占比较高是SP7和SP5,占比最低是SP3,少害孔占比最高是SP7和SP5,占比最低是SP3,有害孔占比较高是SP3和SP5,占比较低是SP7和SP11,多害孔占比较高是SP3和SP9,占比较低是SP7和SP5.

为进一步探究SP7与SP5的孔径占比,计算了7 d和28 d龄期下孔径占比,如图5b所示.由图5b可知,SP7质量分数28 d混凝土多害孔较7 d减少9%;有害孔减少7%;少害孔增加2%;无害孔增加13%;SP5质量分数28 d混凝土的多害孔较7 d的减少7%;有害孔减少4%;少害孔增加1%;无害孔增加2%;通过比较可知,SP7和SP5在孔径占比方面为最优组.

结果分析:SP5和SP7石粉质量分数对混凝土孔径结构有优化分布的效果,随着养护龄期增长,混凝土内部的孔隙由水化反应生成钙矾石、C—S—H凝胶等物质,很好地形成了相互交接的网架结构,进一步填充孔隙,使得孔隙半径逐渐减小.

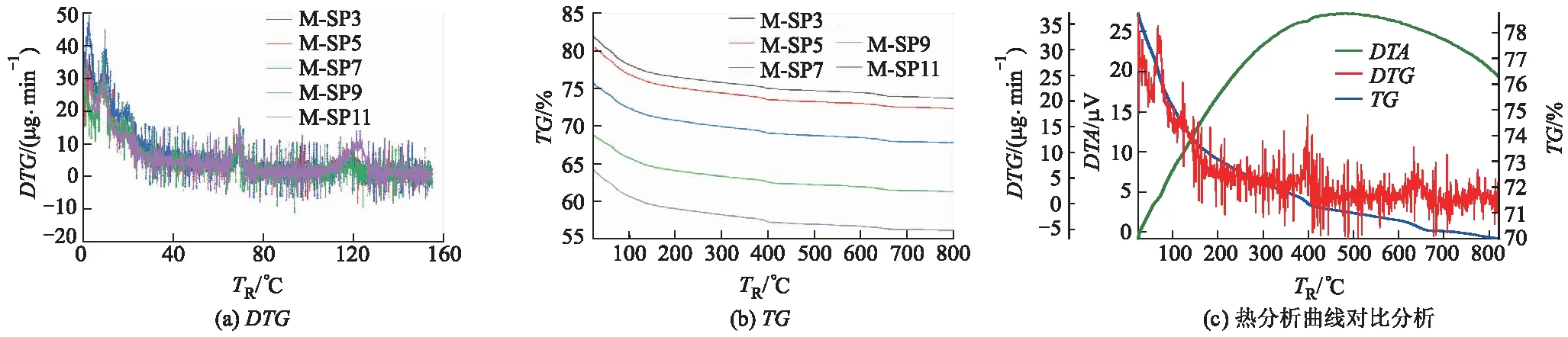

2.4 差热-热重同步试验结果

通过对不同石粉含量试样进行差热-热重同步试验,得到混凝土差热-热重分析图[9],如图6所示,图中DTG为混凝土试验样品每分钟的质量变化值,DTA为单位重量样品在某温度下造成的热电偶电位差,TG为相对质量百分数,TR为试验样品的检测温度.由图可知,标养条件下机制砂混凝土各试验组的水化产物成分基本类似,60~70 ℃左右吸热峰为钙矾石脱去结合水过程,90~100 ℃左右吸热峰是C-S-H凝胶首次脱离水分吸收热量后形成;100~200 ℃的吸热峰是C—S—H凝胶进行2次脱离水分而形成;400 ℃左右吸热峰是Ca(OH)2发生分解后吸收热量脱去结合水而形成;600~650 ℃的吸热峰为CaCO3受热分解过程.

图6 混凝土差热-热重分析图(28 d)

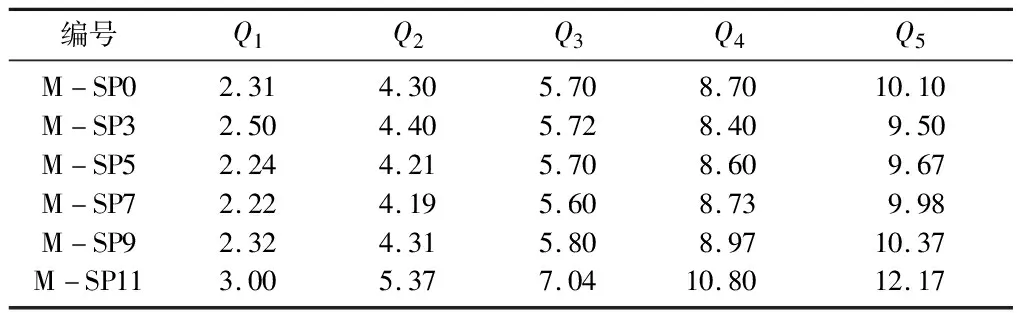

表4为不同石粉质量分数下机制砂混凝土各吸热峰质量损失,图中Q1,Q2,Q3,Q4,Q5分别为吸热峰1,2,3,4,5峰的质量损失.由表可知,相比其他组,SP7的Ca(OH)2吸热峰的质量损失最低,SP5次之.与之对应的C—S—H凝胶失去胶凝水与化学结合水的质量损失最多;掺石粉的机制砂混凝土会产生新生物质Ca3(CO3)2(OH)2·1.5H2O,即碱性碳酸钙.该物质的生成使水化产物C3S和CaCO3微界面区结构更加密实,而Ca(OH)2在CaCO3表面生成晶体,致使Ca(OH)2晶粒细化,从而提高界面黏结作用.

表4 不同石粉质量分数下机制砂混凝土各吸热峰质量损失

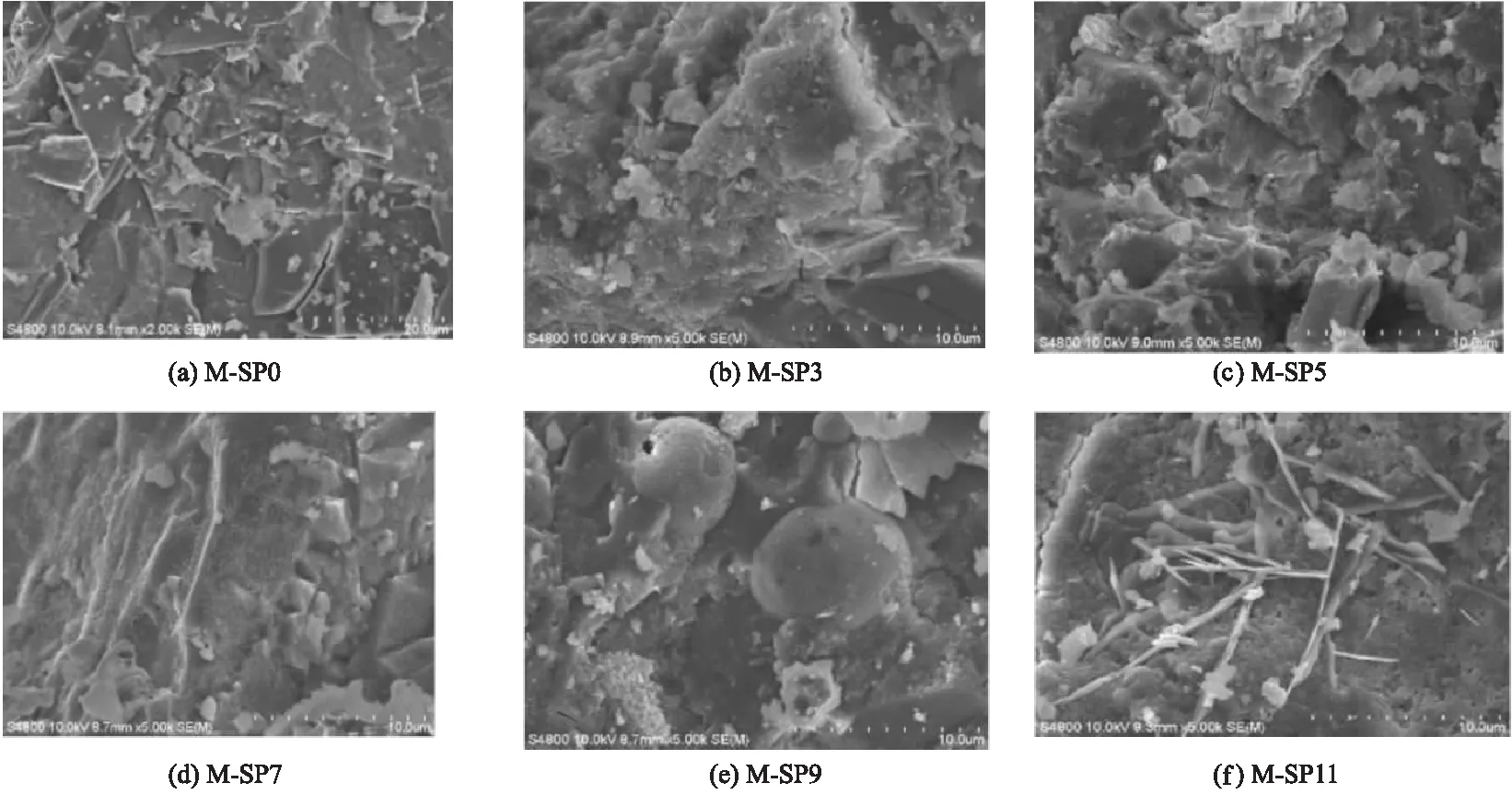

2.5 场发射扫描电镜试验(SEM)结果分析

为能够深入研究石粉对机制砂混凝土力学性能影响,对28 d龄期下不同石粉含量的混凝土试件进行扫描电镜分析,微观形态如图7所示.

由图7可知,SP0组界面区有明显裂痕,界面区水化产物尺寸较大、结构形态明显松散,片层状Ca(OH)2晶体在局部层聚,同时也可看到独立裸露在外的粉煤灰颗粒;SP3组界面区微结构形态疏松,水化产物之间连接不密实,呈现蜂窝状形态且有裸露在外的粉煤灰微粒;SP5组与SP7组中,SiO2很好地起到了结晶作用,混凝土内部形成以SiO2微粒为主体的交织框架结构,并且SiO2与Ca(OH)2和C3S再次发生水化反应,产生强度更高的C—S—H凝胶体,水化产物堆积致密均匀,界面过渡区得到明显改善;SP9组结构密实状态显著下降,虽然有胶凝物质在生成,但没有将孔隙填充,颗粒之间有明显孔隙,形成空间空包状态,宏观表现为强度负效应;SP11组虽生成絮状C—S—H凝胶,但界面区有明显缝隙和孔隙,结构密实状态下降,强度降低.

图7 机制砂混凝土养护28 d后的微观形态

结果分析:石粉具有晶核效应,能够在水泥水化的过程中与水泥中的C3A和C4AF发生化学反应生成水化碳铝酸钙,该新相能够使界面进一步密实,从而提高混凝土强度;但当石粉质量分数超过一定范围后,使得混凝土的微集料比偏离最佳值,石粉质量分数过大产生的游离石粉会影响集料与水泥石的黏结,导致强度降低.

3 结 论

1)石粉包裹在机制砂与碎石表面,可以弥补二者表面的粗糙,减少摩擦,改善混凝土拌合物的包裹性;石粉、粉煤灰、硅灰和水泥之间可相互产生填充效应,进一步起到级配优化作用.但随着石粉质量分数增加,石粉占用了较大的用水量,引起用水量增加,从而降低了混凝土拌合物流变性.

2)利用石粉等质量代替机制砂能够配制出满足力学性能要求的高强机制砂混凝土,在保证水胶比不变的情况下,石粉质量分数为5%~7%的混凝土力学性能指标最佳.

3)石粉中碱性碳酸钙的生成使水化产物C3S和CaCO3微界面区结构更加密实,而Ca(OH)2在CaCO3表面生成晶体,致使Ca(OH)2晶粒细化,从而提高界面黏结作用,使得界面过渡区得到明显改善;结合宏观与微观试验,得出石粉最优质量分数为5%~7%.