油田高压往复注水泵泵阀故障及其改进技术

2021-07-15蒋伟阎磊刘鹏宋健生文博

蒋伟,阎磊,刘鹏,宋健,生文博

(中国石油集团渤海石油装备制造有限公司钻井装备公司工业泵制造厂,天津 300280)

0 引言

油田开采后,油层压力逐渐下降,要向地层注水维持油层压力,是提高采收率的重要方法,注水泵机组是油田注水系统的主要设备,我国油田普遍采用注水采油技术。通常采用的往复式注水泵,是采油厂重要生产设备。目前国内对注水泵机组运行故障诊断处于起步阶段,现场往复泵设备管理处于经验管理水平,采用事后维修方法。有必要开展往复泵故障诊断技术研究,提高设备制造维修质量,避免生产事故发生。中石油公司多次立项对往复式注水泵开展研究,对往复式注水泵进行状态监测,取得显著经济社会效益。体现在可早期发现注水泵故障征兆,保证注水安全进行;按注水泵状态延长大修周期,减少不必要维修量,提高设备利用率;避免注水泵过分维修,避免人为隐患等不必要失误。

1 往复注水泵故障诊断技术

故障诊断技术是测取机械在运行中的状态信息,对测得信号进行分析处理,定量识别机械设备技术状态,预知有关异常故障的技术状态,确定必要对策技术。故障诊断实质是状态识别,诊断过程包括选择参数、检测设备状态特征信号,从检测到的特征信号中提取征兆,将参考模型与现有征兆按不同方式组成待检模式,确定将待检模式划为哪类参考模式。往复式注水泵故障诊断是测取泵的信号、提取特征分量、利用数学方法推理、分析是否有故障并确定故障类型部位。

故障诊断是对机械设备工作状态正常程度进行判断,在事发前查明采取相应决策、机械故障诊断是高度综合交叉学科,现代故障诊断理论技术研究起源于20世纪60年代末,是研究设备运行状态信息变化的科学[1]。故障诊断始于设备故障诊断,以可靠性理论、控制论为理论基础,以计算机为技术手段,逐步形成的新兴学科。20世纪70年代美国飞机诊断技术、瑞典轴承诊断技术取得显著社会经济效益。20世纪80年代,日本在民用工业部门诊断技术方面发展较快。我国在冶金化工等领域研究取得卓越成效。大量研究表明,大型机械设备状态监测是综合性高新技术学科,可预防减少恶性事故的发生,保障人身及设备安全。故障诊断技术随着设备技术历史发展,设备维修科学化经历设备事后维修、定期点检阶段与预制维修阶段。

往复式注水泵主要由动力端与液力端系统等部分组成,有旋转运动与往复运动振源。其工作元件为柱塞,流量不均匀,往复式注水泵吸入排出分段进行,阀的开关产生对阀座的撞击。柱塞泵常见易损件为密封件与金属件,密封件主要损坏形式有磨损、橡胶件老化等。金属件损坏形式有冲蚀、疲劳破坏等[2]。由于惯性力矩干扰或轴承缺陷引起载荷波动等。根据往复式注水泵结构特点,国内外学者进行大量研究,常用诊断手段包括振动分析法、油液分析法、温度监测法等。

振动测试分析是诊断往复式注水泵的基本手段,往复式注水泵各种运动幅的磨损、配合精度变化等通过振动信号得到反映,对振动信号分析可获得反映往复式注水泵振动速度等信息。注水泵信号分析方法有频域功率谱估计、时域特征分析。往复式注水泵许多零部件在摩擦条件下工作,温度是反映某些部位状态变化的敏感因子,对活塞等部位润滑情况、反映泵阀等部件工作状态有效。油液分析是从润滑油中提取信息,对注水泵曲轴箱运动副的磨损情况进行监测,是理想的辅助手段。包括油品老化性能分析技术、润滑油料中磨粒成分光谱分析技术。有多种材质摩擦副存在磨损故障,采用油液分析不能准确区分故障部位。

2 往复泵结构及工作原理

往复泵工作在泵缸中有活塞,泵缸上有阀室,泵缸中活塞与阀之间空间为工作室。活塞由泵缸左端向右移动,泵缸工作室容积加大,压力降到大气压以下时,液池中液体进入吸入管,顶开吸入阀进入工作室,排出阀由于排出管中液体压力压住关闭[3]。活塞移至右端,工作室容积最大,活塞向左移动,推开排出阀进入排入管,吸入阀被缸内液体压住,活塞移至左端,完成工作循环,活塞向右移动,往复泵重复地不断工作。

活塞在泵缸两端间往复移动,活塞在死点间移动距离为活塞冲程,每个工作循环有一个吸入排出冲程。往复泵是容积式水力机械,依靠在泵缸内往复运动活塞改变工作室容积,由于泵主要工作部件在泵缸内运动为往复式运动称为往复泵。往复式注水泵为柱塞泵,将原动机能量传给柱塞传动部分,通常分为动力端与液力端。动力端由减速机构、曲轴主轴承、连杆大头轴瓦、十字头销、支架等组成,作用是将动力机旋转运动变成往复直线运动。液力端由泵头体、进液阀、浮动套等组成,作用是将动力端提供的机械能转化为液压能。

往复泵瞬时流量为脉冲,液体介质吸入排出过程交替进行,速度在不断变化,工作腔泵中泵瞬时流量随时间变化,瞬时流量脉动幅度减小[4]。平均流量理论上是恒定的,泵的流量取决于主要结构参数,与排出压力无关,与输送介质理化性质无关。泵的压力取决于管道特性,往复泵排出压力不能由泵限定,如果输送液体不可压缩,理论上认为往复泵排出压力不受限制。所有往复泵有泵排出压力规定,不允许超出排出压力使用。往复泵由于液力端材料限制会遇到不能适应的情况。往复泵有良好的吸入性能,启动前不需灌泵。

柱塞泵工作通过电动机提供泵的动力,联轴器带动曲轴旋转。曲柄逆时针旋转,液缸内容积增大,吸水池液体在压力差下克服吸入管路等助力损失进入液缸,曲柄转过180°角后柱塞向左移动,液缸内压力增加,吸入阀关闭,排出阀打开,液体被排送到管路中,柱塞不断吸入排出液体。柱塞泵是进行能量传递的机械,把动力机械能传递给抽送液体。柱塞泵是泵站中的主要设备,柱塞泵的设计制造、安装运行对工程投资影响很大,与降低成本有密切关系。

3 往复泵故障诊断方法

由于柱塞泵通常需要将回转运动转换为往复运动,运动形式多样化。其特点体现在振动随负荷变化,同时发生多种振动。柱塞撞击缸体引起振动等同时发生,运动部件出现机械故障,难以从振动信号中检查激励力变化情况。从敏感点选择确定比较困难。柱塞泵故障类型主要分为结构性故障与性能故障。结构性故障包括零件磨损、油路堵塞等;性能故障表现为力学性能指标达不到要求,如转速波动较大等。

对柱塞式注水泵进行故障诊断前应对其结构有全面了解,为掌握注水泵运行中的症状,必须对分离部件进行故障机理研究,对系统进行故障机理研究。柱塞泵故障主要原因是缸体与十字头磨损严重、盘根总成损坏、轴瓦损坏等。设备故障使设备运行功能失常,从诊断对象出发是设备输入与预期输出不相容。相应故障诊断是对系统运行状态进行判断,包括状态监测、故障预测等方面。

注水泵故障诊断过程包括信号采集、处理与特征提取。设备运行中产生振动、声音等量的变化,从不同方面反映注水泵系统运行状态。选择充分表征设备工作状态的测试量非常必要。信号采集是后续工作的基础,信号采集建立在对测点选取基础上实现。通常利用现场采集信号判断设备运行情况,查明隐含故障困难,需要对采集的信号分类处理,如对振动信号进行滤波等。随着计算机技术的发展,信号处理手段日新月异,如何选取合适的处理方法成为故障诊断工作的重点。

特征提取阶段是将信号处理特征参数与规定参数进行比较,以确定设备所处状态,合理分析模型,清晰表示复杂故障特征。分析诊断阶段主要工作是根据信号特征提取结果,对设备状态进行判断,判断故障程度,决定采取的对策措施,预测设备将来发生的故障趋势。柱塞式注水泵故障诊断是揭示故障存在部位,预知故障发展趋势。柱塞式注水泵是大型旋转机械部件,在石油工业生产领域得到广泛应用。由于往复泵种类繁琐、零部件多、发生故障多样,难以找到综合性监测指标对注水泵性能进行监测,需对不同部件故障模式进行详细分析,选择合适的手段完成部件状态监测诊断。

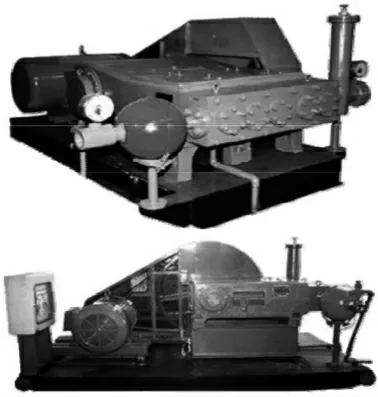

图1 往复式注水泵外形图

图2 往复式柱塞泵示意图

4 高压往复泵泵阀故障改进

3H-8/450II型高压往复式注水泵为油田注水泵工程主力设备,随着油田后期注水开发持续进行,部分区块因注水泵设备故障导致欠注严重。注水泵工作中泵阀工况恶劣,据统计,80%的故障由于阀杆断裂引起。根据泵阀故障特征,对国产3H-8/450II型高压往复注水泵结构进行分析,改进国产3H-8/450II型高压往复注水泵技术参数包括扬程H为4500 m,阀孔直径dk=25 mm,流量Qtf=8 m3/h,柱塞冲次n=416 min-1。

分析泵阀故障问题包括:阀杆频繁断裂、阀的导向无法保证阀杆同轴度要求。断裂部位主要是阀杆颈部退刀槽处,易引起应力集中,导致阀杆颈部断裂。同轴度靠缸体内孔形位公差保证,阀座与阀杆零件加工难度大,同心度不易达到要求,阀杆断裂后易破坏缸体内侧表面,为拆装带来困难。对出现的问题进行分析,阀导向套兼有升程限制器作用,阀材质为9Cr18,设计硬度为55~60 HRC,泵阀升程限位受力处有退刀槽,热处理受热不均产生应力集中。阀杆间隙小,阀杆受侧向力大,最初改进考虑增加阀杆强度。阀杆颈部退刀槽改为圆弧角过渡,加大阀杆导向间隙。改进后阀寿命增加,但问题未得到根本解决,需要对泵阀设计进行核算。

图3 改进前后泵阀导向定位结构对比

根据往复泵单向阀设计库克列夫斯基条件,单向阀关系hmax=(700~500)÷416=1.683~1.803 mm,阀升程设计偏大,使阀不能平稳工作。阀孔面积Ac=(π/4)d2k,阀孔最大流速Ccmax=Qmax/Ac=3.556 m/s。为保证通用性,将吸入设计成相同尺寸。分析表明泵设计升程过高,密封面寿命降低,影响阀座同轴度。阀孔最大流速过高,阀杆直径较小,热处理受热不均易产生应力集中。

根据计算分析,对泵阀进行改进。将泵阀打开时升程限位点改到阀盘密封面背面,阀杆根部圆弧过渡,避免应力集中,提高产品使用寿命;将缸体阀座腔孔定位改为阀座阀套一体定位,加工精度与同心度易满足使用要求。阀升程降到4 mm,阀孔直径增大到32 mm。Ccmax=2.17 m/s,泵吸入状况改善。通过改进泵的故障停运率降低80%,泵阀使用寿命延长至4个月,减轻注水泵设备维修劳动强度。为确保注水量不受影响,对阀内部局部改造,由于流道尺寸限制,更好的整改方案未实施,有待在新泵制造中完成。