加料机热交换器自动清洗装置的设计与应用

2021-07-15秦凯歌齐毅林敏

秦凯歌 ,齐毅 ,林敏

(1.襄阳职业技术学院 汽车工程学院,湖北 襄阳 441022;2.湖北文理学院 机械工程学院,湖北 襄阳 441022;3.武汉卷烟厂,武汉 430023)

0 引言

加料机循环气体通过热交换机加热,经热风管道、加料筒、回风管道再回到热交换器加热,形成循环。由于加料环节会添加糖料,加料机循环气体中存在大量的烟草粉尘、烟油及糖料微粒,在高温高湿生产环境下,易附着在热交换器散热板管表面。如果不及时清洗,长期积累会形成结垢,阻塞板管间隙,降低热交换器传热效率和通风能力,破坏加热稳定性,影响产品质量;当结垢过多难以清除,将缩短设备使用寿命[1]。所以,加料机热交换器是设备维保人员保养重点。

1 现状调查及分析

验证清洗热交换器对预热效果和生产回风温度的改善作用。

1.1 预热效果改善

生产前加料机会自动预热并达到设定温度,加料机自动停止预热。预热效果是一项反映设备状态的重要参考数据,预热时间短证明设备传热效率高、工作状态良好,且在较短时间的预热可以降低能源消耗。

为分析清洗热交换器对预热时间产生的影响,在武汉卷烟厂制丝车间B线加料机上进行一项实验,方案如下:固定B线加料机预热时的热交换器蒸汽薄膜阀开度、热风风机频率和排潮风机频率不可调,分别为50%、30 Hz和35 Hz,对加料机进行预热,比对热交换器清洗前和清洗后的预热温度趋势图。

清洗前:在正常生产状态下,7 d不清洗热交换器,热交换器结垢已经较多,从MES提取第7天加料机预热温度趋势图。清洗后:在第8天生产前,清洗热交换器后进行预热,再提取预热温度趋势图。将2次的预热温度上升趋势进行比对,如图1所示。

从图1可以看出,在相同室温下,清洗热交换器之前,预热到55℃需要23.1 min,而清洗后,加料机预热速度更快,只需要13.4 min。说明清洗热交换器有助于改善预热效果。

图1 加料机预热温度上升趋势比对图

1.2 回风温度改善

生产时,加料机偶尔会出现回风温度(热交换器入口前温度)偏下限的情况,将热交换器进汽薄膜阀开度开至100%,调节热风风门开度,回风温度仍然偏低,导致回风温度CPK不合格。根据维保人员经验,可能是热交换器堵塞[1]。生产间隙对热交换器进行清洗,后续生产回风温度恢复正常。

为证实上述猜想,研究热交换器清洁程度与回风温度是否有关,设计一套实验,方案如下:固定热风风机频率为20 Hz,热风风门开度为60%,旁路风门开度为40%。实验前清洗一次热交换器,实验中不再清洗,记录加料机热风循环系统接下来几天的生产数据,取每天热风温度(热交换器出口温度)、回风温度和出口温度(加料机出口温度,即出口烟叶温度)的平均值填在表1中。

表1 加料机热风循环系统数据表

5月4日清洗热交换器后,当天生产时热交换器蒸汽薄膜阀开度为40%,热风温度平均值为78.6℃,回风温度和出口温度达标(工艺质量要求回风温度和出口温度均为(50.0±2.5)℃)。但随着生产批次累积,热交换器蒸汽薄膜阀开度每日需递增10%~20%左右,5月6日为60%,5月8日为80%。观察热交换器,每天的积灰也在逐渐增多。由此可以得出:热风温度随热交换器蒸汽薄膜阀开度增加而增加,但由于热交换器没有清洗,热交换器逐渐堵塞,影响循环风风量,回风温度反而逐渐减小。说明热交换器清洁程度影响加料机回风温度。

加料机热交换器清洁程度与预热效果和回风温度密切相关,影响烟叶生产质量和设备寿命。应定期清洗热交换器,除去黏结在热交换器内部板管上的糖料、烟油和粉尘,但清洗频率高,人工清洗效率低,且需要登高作业,具有一定危险性,设计一套加料机热交换器自动清洗装置代替人工清洗很有必要。

2 装置的设计

2.1 自动清洗装置结构设计

在B线加料机热交换器基础上设计安装一套自动清洗装置,主要有热交换器自动清洗和喷吹两大功能。装置达到自动开启条件后,先用热水清洗热交换器,然后再用压缩空气对热交换器进行喷吹。清洗过程新增喷吹功能,一是吹干清洁水,保护热交换器散热板管,延长使用寿命;二是吹走粘在板管上的结垢,使清洁更加彻底,提高清洁度[2]。清洗装置与热交换器为一体化设计,结构如图2所示。

图2 自动清洗装置结构图

加料机热交换器由2个热交换器组成,分为一区和二区,基本结构类似。回风进入热交换器前分为两路:一路经过热交换器变为热风,另一路直接通过旁通风管不加热,两路风量大小由风门调节,最终在热交换器出口汇成热风对烟叶加热,通过调节风门可以控制循环风温度及风速。过滤网对进入热交换器的回风进行初步过滤。过滤网为不锈钢丝网,丝径为0.63 mm,目数为8,可以挡住直径超过3 mm的烟叶[3]。检修门的设置方便清理滤网挡住的烟灰、烟叶及糖料。清洗水、压缩空气入口与清洗喷管连接,一个热交换器上有15根清洗喷管(直径为20 mm,材质为304不锈钢),固定于清洗门上,喷管下方均匀排布直径为2 mm的圆孔,清洗水和压缩空气从圆孔喷出,对热交换器板管进行清洗、喷吹。排污口直径为50 mm,热交换器下方有水槽用于缓冲污水流量。检测开关型号为欧姆龙ZCP25,用于检测清洗门是否关闭,非关闭状态自动清洗功能禁止使用。

2.2 清洗水加热装置设计

如果采用自来水清洗热交换器,清洗水温和热交换器温差过大,会损坏热交换器散热板,长期使用会降低热交换器性能和寿命。因此,热交换器自动清洗装置还设计了一套恒温恒压供水系统,保护热交换器的同时还可以提升清洗效果[2],恒温恒压供水系统管路图如图3所示。

图3 恒温恒压供水系统管路示意图

水箱设计存储量为2000 kg。蒸汽通过蒸汽截止阀、蒸汽过滤器、调压阀、蒸汽薄膜阀到水箱对水加热,蒸汽出口高度低于低水位传感器,水温设定值为(42.5±2.5)℃,蒸汽薄膜阀状态通过水温传感器反馈调节,对蒸汽通量进行控制,当水位低于低位水位传感器时,蒸汽薄膜阀关闭[4]。水通过气动球阀、截止阀、浮球阀到水箱,气动球阀通过2个水位传感器控制开关,浮球阀依靠浮力机械控制开关,都属于自动进水开关,两者串联有双保险作用,避免水箱水外溢。热水经过截止阀、过滤器、泵,分成2路,一路清洗热交换器;一路清洗滚筒,2路通过气动球阀控制开关。泵设有自我保护功能,运行前提是低水位传感器检测有水。因为热交换器自动清洗装置还具有喷吹功能,所以在热水管路并入空气管路,压缩空气经气动球阀、过滤器、空气放大器进入热交换器,气动球阀收到水清洗结束的信号后开启。加料筒内糖料较多,烟叶粘在上面难以冲洗,该系统还可以用来清洗加料滚筒[5]。

2.3 自动清洗控制方案设计

根据加料机工作的实际情况,设计热交换器自动清洗控制方案。自动清洗有2种控制模式:一种是在操作界面上点击按钮清洗模式;另一种是自动清洗模式。

按钮清洗模式是全自动清洗模式的补充,使用FactoryTalk View Studio软件在现有加料机操作界面上添加“热交换器清洗”、“热交换器清洗停止”、“热交换器喷吹”、“热交换器喷吹停止”4个清洗功能按钮。在热交换器自动清洗程序出现故障或者对清洗效果不满意时,可点击按钮,人为控制热交换器自动清洗、喷吹时间。

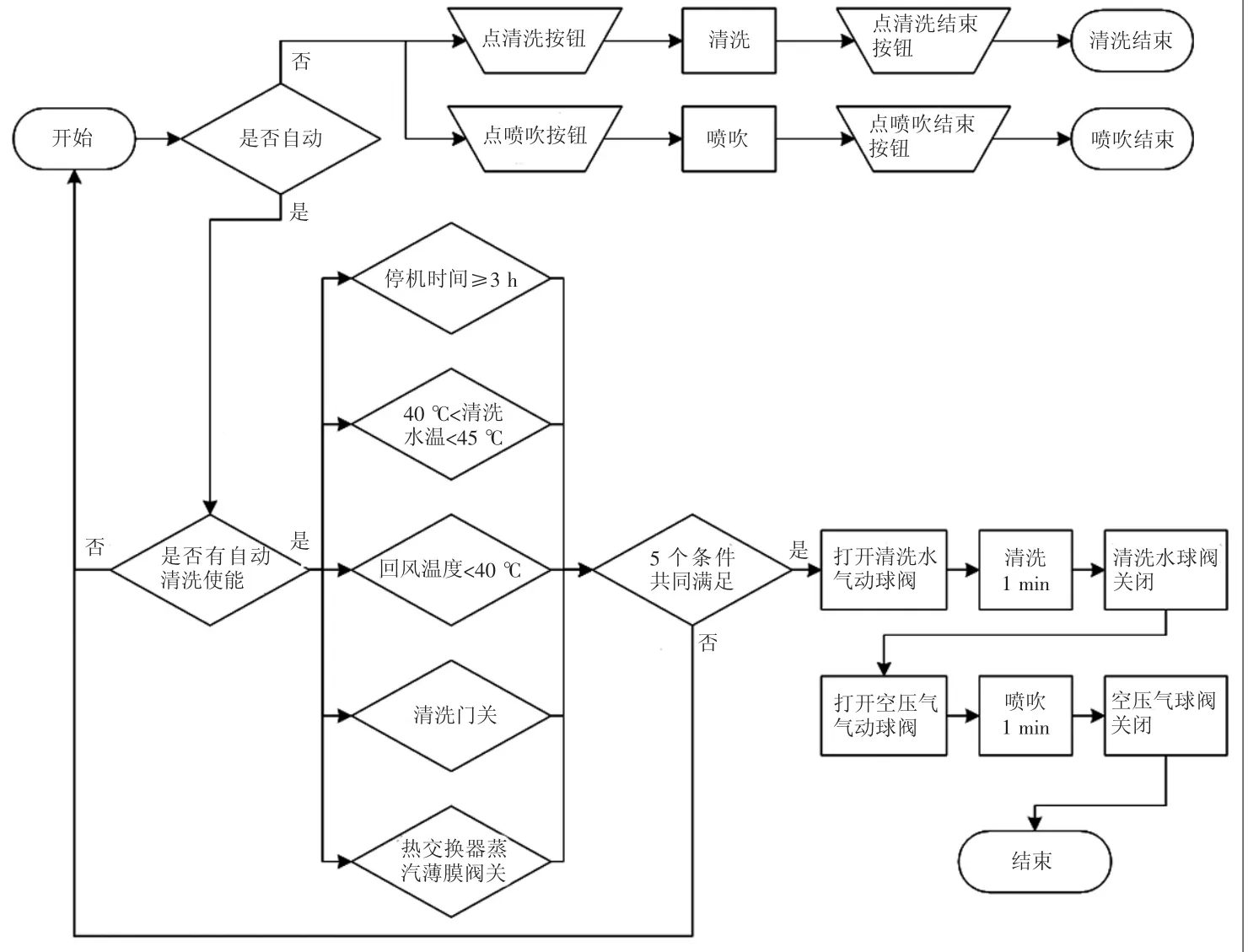

自动清洗模式在收到停机信号后,对停机时间大于3 h、清洗水温度为40~45℃、回风温度小于40℃、清洗门关闭、进热交换器蒸汽薄膜阀关闭5项确认后,开始自动清洗。自动清洗时间为1 min,清洗完自动喷吹1 min。停机信号为自动清洗使能,每次停车只有1次自动清洗使能,所以每次停车最多只自动清洗1次。按照制丝车间生产模式,几乎每天会停车设备保养,所以设计频率为每天清洗1次。热交换器自动清洗控制流程如图4所示。

图4 热交换器自动清洗控制流程图

加料机程序采用RSLogix5000软件设计,为保证新增程序与主程序衔接,使用该软件编程,在主程序添加多个程序段,包括自动清洗、自动喷吹、清洗按钮、喷吹按钮四大功能。

3 应用效果

根据MES采集的生产数据,分析安装热交换器自动清洗装置前后月平均预热时间变化及回风温度CPK合格率变化。

3.1 预热时间

从图5中可以看出,1—5月B线加料机月平均预热时间均在19 min以上。6月安装了自动清洗装置后,预热时间明显下降,7—12月月平均预热时间在12 min左右。说明该装置清洁效果明显,能有效提高预热效率、减少能源消耗、提升设备性能。

图5 1-12月平均预热时间对比图

3.2 回风温度CPK合格率

对2019年1—12月份加料机回风温度CPK的合格率、满分率及最小值进行统计分析,由表2数据可以看出,1—6月份CPK合格率均低于94%。安装了清洗装置后,7—12月CPK合格率整体提高了1个百分点,CPK的满分率也有大幅度提高,CPK最小值没有改善(CPK≥1.33为合格;CPK=1.69为满分)。

表2 加料机回风温度CPK月度数据统计表

未安装装置前,热交换器堵塞导致热风温度能力不足,操作人员只能通过增大增温、增湿蒸汽流量来保证烟叶出口温度,但烟叶出口水分增加,烘前物料水分难以达标;安装自动清洗装置后,定期自动清洗热交换器,保证热风能力足够强大,操作人员可以固定增温、增湿蒸汽量,通过自动调整热风风门保证出口温度、回风温度,又不影响烘前水分。所以,使用该装置可以极大改善加料机回风系统,提高烟丝品质。

4 结语

1)加料机热交换器自动清洗装置可以实现加热水、清洗、压缩空气喷吹,自动、手动模式切换等功能,能有效清理附着在热交换器板管上的结垢,提高设备性能,延长设备使用寿命;2)清洗装置在热交换器上改造,经济适用、节约场地,自动控制方法考虑全面,保障人员和设备的安全,减少劳动力;3)应用效果良好,有效提高预热效率,改善回风温度,提升产品质量,降低能源消耗。