热压机在液冷板生产中的应用

2021-07-15罗锡,王戎,王婷,王朝

罗 锡,王 戎,王 婷,王 朝

(航空工业西安航空计算技术研究所,陕西 西安 710068)

0 引 言

随着电子系统综合化程度的不断提高,计算机的高集成芯片使用大幅增加,芯片在高速运转过程中会产生大量热,常规风冷散热已不能满足产品热交换需求,散热不畅将导致出现死机或运转不正常等现象,严重影响整机的工作效率和可靠性。采用液体冷却方式来解决高集成计算机热交换问题已成为共识,液体冷却散热方式在使用过程中是否安全可靠,是确保整机长期稳定运行的关键。笔者通过热压机在液冷板生产中的运用,解决了液冷板的液冷腔体壁厚问题,增强了液冷板使用的可靠性。

1 产品需求

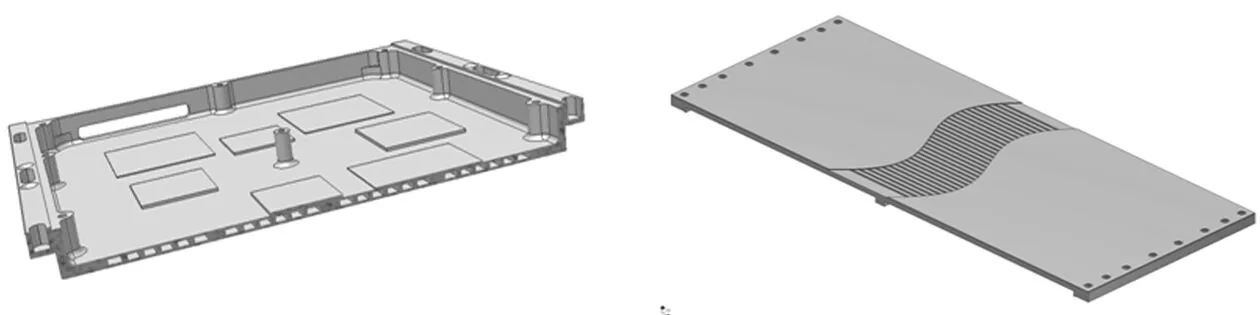

液冷模块和侧壁液冷组件均属于耐压零件,设计耐压指标2.5 MPa,该类零件必须满足设计壁厚要求、耐压要求等重要指标,才能保证液冷部件工作中不泄露,才能保证计算机的安全可靠运行。设计指标为液冷模块铣削成形后要求壁厚为0.7~0.8 mm,如图1所示,侧壁液冷组件精铣成形后要求壁厚为1.5~1.6 mm,如图1所示。

图1 液冷通道示意图 图2 侧壁液冷组件

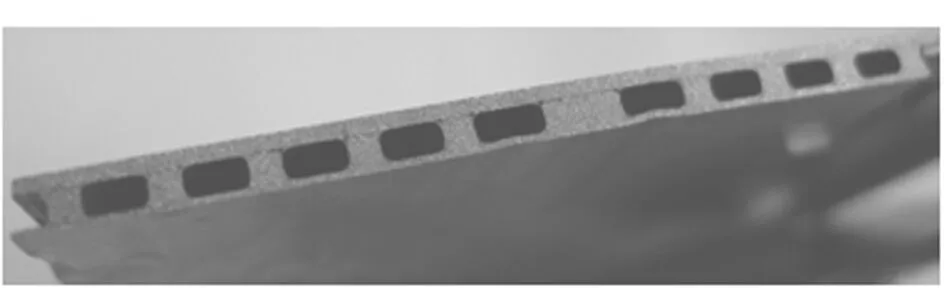

液冷组件工艺为真空钎焊而成,焊接后液冷组件尺寸为240 mm×165 mm×22 mm,侧壁液冷组件最大尺寸为728 mm×250 mm×28 m,焊后液冷组件变形量为0.3~0.7 mm。为了保证液冷壁厚尺寸均匀一致,必须保证液冷组件的平面度在0.1 mm以内,才能通过数控铣削保证铣削后液冷模块组件的腔体壁厚偏差小于0.1 mm的要求。由于液冷组件焊接后厚度达到20~28 mm,很难通过手工将其校平,如不进行校平进行后续成形加工,首先壁厚无法保证,变形组件加工成形后壁厚差异如图3所示,其次耐压能力会下降30%~50%,给后续使用带来安全隐患。

图3 液冷模块壁厚差异图

2 分析及解决方案

2.1 材料性能分析

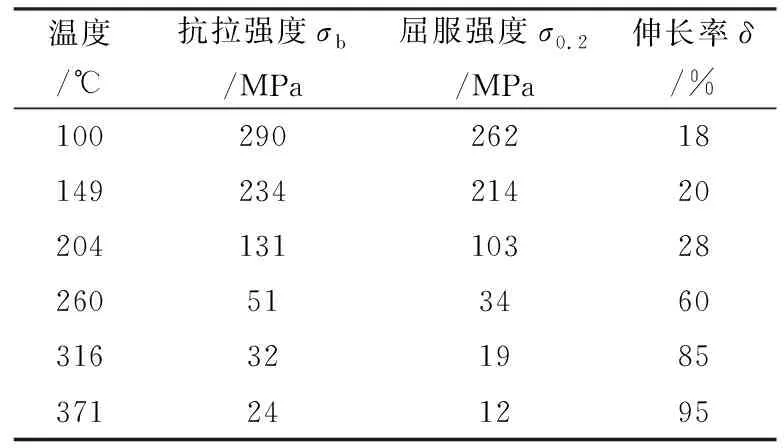

液冷板在强度和耐腐蚀性等方面综合考虑,材料选用6061铝合金。6061-T6铝合金在不同温度的典型抗拉性能[1]见表1,从表中可以看出,温度越高,屈服强度越小。

表1 6061-t6合金在不同温度的典型抗拉性能

2.2 工艺设计

现有热压校平设备型号:YT-100RS,设备相关性能有最大工作压力24 MPa,加热系统为油温机,最高工作温度:350 ℃,工作台有效面积650 mm×650 mm,设备如图4所示。

图4 热压校平设备

液冷板在热压机上的校平工艺曲线,需在设备能力的基础上,参照材料的屈服强度,进行液冷板的校平工艺设计。基于设备的能力和状态,考虑设备使用的安全性和连续性,选取设备额度能力的80%为长期工作输出能力,热压校平工作温度确定280 ℃。压力选取参照表1,在280 ℃的工作温度下,工作压力必须小于19 MPa,同时根据流道尺寸,考虑局部可承受的最大压力,局部在最大压力下产生屈服变形,确定热压校平工作压力为11 MPa。

热压校平时间参照铝及铝合金手册[2],6061铝合金在25℃热导率为180 W/m·K,比热容(C)为896 J/(kg·℃),按照热量计算公式Q=m(T2-T1),(Q为吸收(或放出)的热量,m为物体的质量,C为比热容,T2-T1为温度变化量),根据液冷板情况,充分考虑液冷板温度均匀一致,确定热压校平时间为60 min,开始时间以油温机油液温度达到280 ℃时计时。

2.3 应用验证

首先启动热压校平设备的油温机,设定油温机工作温度280 ℃,开启导热油升温程序,等待导热油温度到达设定温度[4]。

同时设定热压校平设备主机热压程序,程序设定按照两段设置,首先依据模块厚度,设定热压机上模下降限位位置,避免因位置不合理导致对液冷板造成破坏性压伤和液压缸的损坏,并且按0.1 mm的步进补偿进行后续的校平下压。其次设定热压的压力为110 kg,超压/补压按2 kg的偏差进行补偿,保温时间60 min。

采用上述工艺曲线设置,分别对1液冷块液冷板、同时4块液冷板、同时6块液冷板进行了热压校平处理,验证该工艺曲线设置和热压校平效果。

2.4 测试结果

通过采用三坐标测量设备对热压校平后的液冷板进行面度检测,单独1块的液冷板校平后平面度分别为0.028 7 mm(正面)、0.087 3 mm(背面),同时热压校平4块的液冷板校平后平面度分别为:1号(0.067 2 mm(正面)、0.0789 mm(背面))、2号(0.051 3 mm(正面)、0.073 4 mm(背面))、3号(0.047 5 mm(正面)、0.099 9 mm(背面))、4号(0.1 mm(正面)、0.097 3 mm(背面)),所有液冷板热压校平后平面度均在0.1以内。

对同时热压校平6块的液冷板校平后平面度进行测量,存在1块平面度为0.125 3 mm,超过平面度0.1 mm的工艺要求。

2.5 热压校平对模块的影响[3]

经热压校平的液冷板,平面度合格率从原来的68%提升至98%,后续数控加工直接进行铣削,按照要求壁厚进行加工,经对加工后模块壁厚进行测量,均在0.7~0.8 mm的公差带范围之内,液冷板的热压校平处理为壁厚的保证提高了很好的基础。

热压校平处理是在加热的基础上,对液冷板进行加压压平处理,在处理的过程中,由于液冷板处于热状态,其在前工序焊接导致的应力,在热压状态下得到一定的释放,使焊接变形导致的拉应力在热压下变成压应力,为液冷板在允许应力下使用提供了保证。另外由于液冷板在压力下受一定的挤压力,在校平变形的同时,对盖板与框体间的焊缝也进行了有效的挤压,对真空钎焊焊缝微观可能存在的一些气孔和疏松组织具有一定的改良作用。

4 结 语

热压校平是液冷板真空钎焊后变形校正、平面度保证和应力调整一个很有效的手段,可有效将液冷板焊接变形校正至0.1 mm以内,同时可将焊接导致的拉应力通过热校平改变为压应力,提高焊缝的可靠性。

热压校平的工艺参数包括校平温度、校平时间等应根据设备状况、液冷板材料、液冷板结构特征,进行合理的热压校平工艺参数设计。

热压校平实际操作过程中,校平数量合理应根据实验状况进行合理安排,避免因零件初始状况差异大和校平数量过多,导致热压校平后平面度无法达到预期要求。