某型飞机左侧刹车腹板失效分析

2021-07-15钟声刚

钟声刚

(中国民航飞行学院 绵阳分院,四川 绵阳 621000)

0 引 言

某型飞机是塞斯纳公司生产的单发活塞式飞机,该机采用前三点式不可收放起落架。该型飞机是飞行学院的主力机型。近年来,随着飞行小时数和起落次数的增加,刹车作动筒安装支架固定腹板出现了裂纹故障,最近17架飞机在结构检修中发现了5架飞机的左侧刹车固定腹板在同一位置出现裂纹,如图1所示。

图1 固定腹板裂纹图

飞机刹车机构是保障飞机安全、快速、可靠着陆的重要部件,而固定刹车作动筒安装支架的腹板是重要的承力件,一旦腹板失效,将会影响刹车系统的正常工作,严重时将会造成航空事故发生。所以分析固定腹板产生裂纹的原因,给出维护和操作意见非常重要。笔者将利用ANSYS Workbench对刹车组件进行有限元分析[1],根据腹板应力分析结果,给出刹车组件的维护建议,以此减小腹板发生裂纹的概率。

1 固定腹板介绍

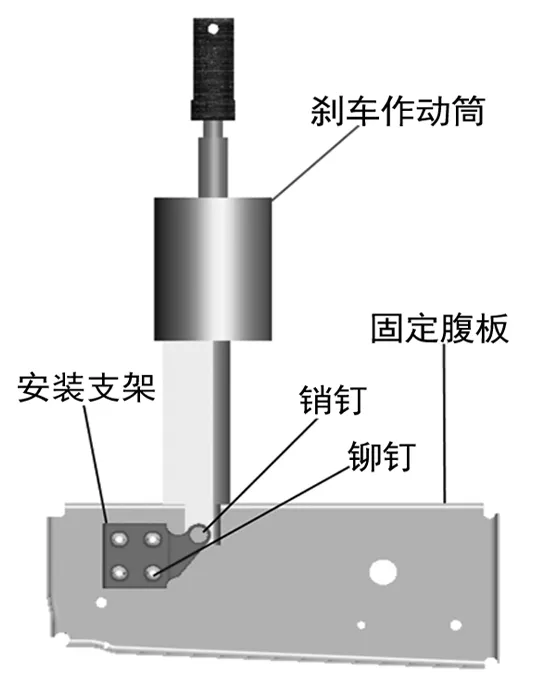

固定腹板(见图1)是铆接在下部防火墙、下部蒙皮、FS8.12隔框上,如图2所示。刹车作动筒的安装支架通过四颗铆钉固定在腹板上,而刹车作动筒通过销钉固定在安装支架上,如图3所示。飞行员在刹车时,会将踩踏刹车作动筒的力通过支架传到固定腹板上,所以固定腹板是重要承力件。

图2 固定腹板位置图

图3 刹车作动筒

2 刹车组件建模

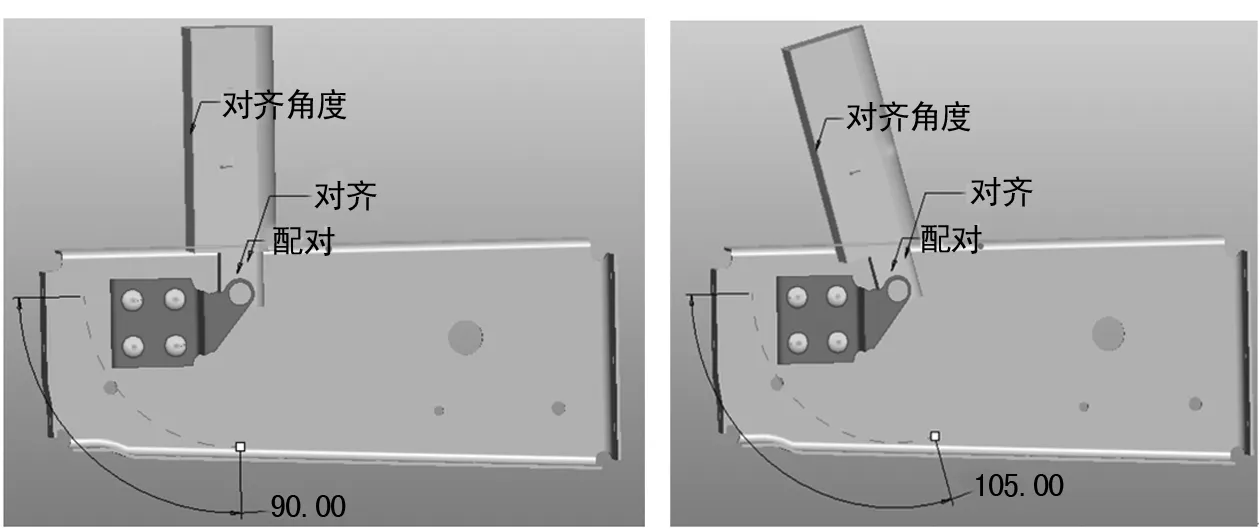

笔者利用Pro/E建立固定腹板、刹车作动筒、销钉和铆钉的三维模型。测量飞行员在踩刹车时作动筒的角度,然后通过Pro/E中的组装功能,将刹车组件中各零件组装在一起。根据测量情况,将刹车组件按两种工况组装。建立有限元模型的原则为:在能真实反映收放机构组件力学特征的前提下,尽量进行结构简化,以节约计算机资源,减小计算量及计算时间[2]。所以对刹车作动筒进行简化,在Pro/E中建立的刹车组件如图4、5所示。

图4 作动筒与腹板最小 图5 作动筒与腹板最大 夹角工况 夹角工况

3 有限元模型

将Pro/E中的CAD模型导入ANSYS Workbench中,建立有限元模型。在有限元模型中,刹车组件各部件选择为材料库[3]中的Aluminum Alloy或Structural Steel,铝合金的密度为2 770 g/cm3,杨氏模量7.1E+10Pa,泊松比0.33,屈服强度2.8E+8Pa;结构钢的密度为7 850 g/cm3,杨氏模量2E+11Pa,泊松比0.3,屈服强度2.5E+8Pa。网格采用自由网格划分,等级采用Fine,如图6所示。

图6 刹车组件网格划分

当几何体存在多个部件时,需要确定部件之间的相互关系,在ANSYS Workbench中通过Contacts(接触)与 Spot Weld(点焊)来定义的,用来确定部件之间的接触区域是如何相互作用的[4]。刹车组件及相连的元件一共有12对面接触,为了真实反映销钉联接、铆钉联接及作动筒的转动特征,各元件之间采用了Bonded(绑定接触)或No Separation(不分离接触,转动部件之间采用)。

4 有限元分析

4.1 约束和加载

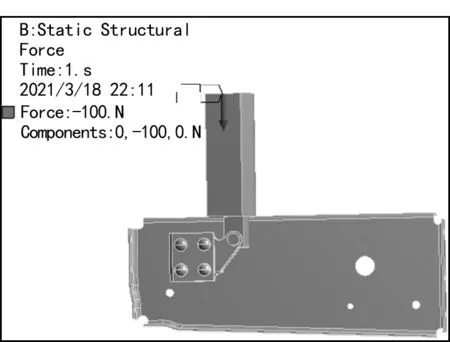

固定腹板是透过铆钉固定在防火墙、蒙皮和隔框上的,所以对腹板的固定面实施约束。通过对刹车作动筒受力分析得出,刹车组件只受作动筒的轴向力,如图5所示。根据作动筒工作情况。飞行员施加在作动筒上最大力为200 N,最小力为100 N。加载图如图7所示。

图7 加载

4.2 计算结果和分析

从两种压力工况和两种角度工况共计四种工况分析的结果可知(见图8),最大应力工况为90°夹角200 N压力工况,最大应力值为1.6859e8Pa。最小应力工况为105°夹角100 N压力工况,最大应力为6.676e7Pa。四种工况最大应力都发生在同一位置,即腹板左上R角处。

图8 四种工况的应力云图

5 结 语

通过ANSYS18.0对刹车组件的分析结果可知固

定腹板产生裂纹的原因:一是厂家设计缺陷原因;二是操作原因。要降低固定腹板产生裂纹的概率,需对固定腹板左上角进行改进,这需要建议原厂家对腹板进行改进,且建议飞行员按最小应力工况方式踩刹车。另外,需定期检查刹车系统,及时发现并更换裂纹的腹板和磨损的刹车作动筒、销钉等零件,避免刹车失效故障的发生。