一种用于电控瞄准仪微动驱动的离合装置探析

2021-07-15王超周如锴陈为任建国

王超,周如锴,陈为,任建国

(北京航天发射技术研究所,北京 100000)

1 前言

电控瞄准仪用于为运载火箭提供射前初始方位角。为满足某型号瞄准系统需求,电控瞄准仪方位微动、俯仰微动需要具有电动和手动两种驱动模式。这两种操作模式能实现迅速切换,而且不能对方位角和俯仰角造成干扰。为此需要一种小体积的切换机构实现切换动作,要求操作简单性能可靠。

2 机构设计

电控瞄准仪方位、俯仰驱动机构设计综合考虑瞄准系统需求,取消了微动和制紧机构,增加了电驱动微动机构,并集成了手动微动功能。利用摩擦制动技术,分离了微动和大角度转动,满足大角度方位、俯仰转动的快速性要求。

2.1 组成结构

驱动机构由驱动电机、减速齿轮、斜齿轮-蜗杆、手动-电动切换机构组成。斜齿轮与竖轴系同轴定位,通过簧片产生的径向压紧力抱紧竖轴系。驱动电机、减速齿轮、蜗杆、手动-电动切换机构固定在仪器身架上。驱动电机经过减速齿轮由蜗杆驱动斜齿轮旋转,斜齿轮通过簧片径向压紧力产生的摩擦力驱动竖轴系旋转,从而实现仪器电动方位微动。当仪器需要大角度方位转动时,可以直接转动身架,克服簧片径向压紧力产生的摩擦力实现大角度方位转动。当需要手动微动时,通过手动-电动切换机构切换到手动方式,旋转微动手轮通过摩擦轮驱动蜗杆实现手动微动。切换机构具有限位保护功能,可以防止电动工作状态下手动微动手轮连带转动。

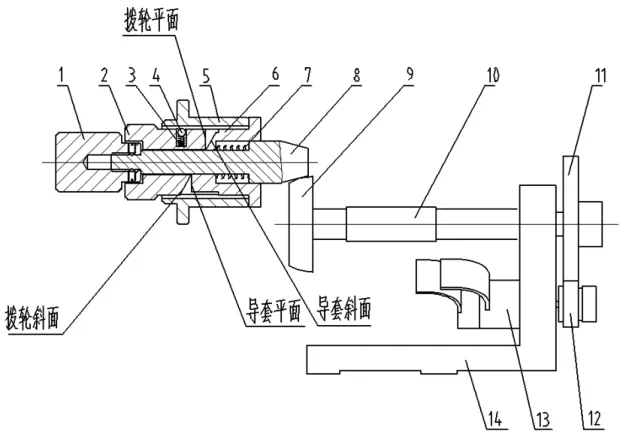

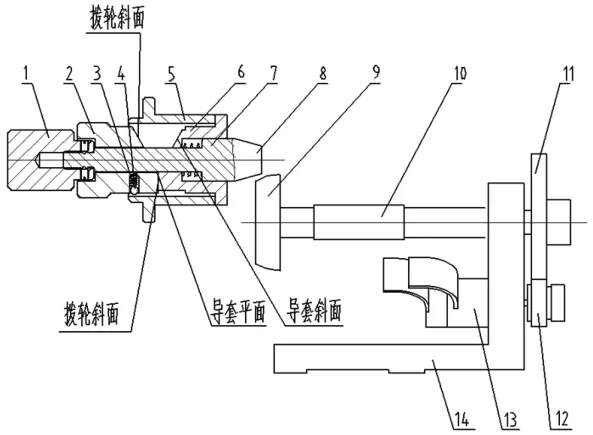

图1、图2为本微动驱动的离合装置的结构示意图。图1为于手动驱动模式,图2为电动驱动模式。

图1 瞄准仪微动驱动离合装置手动驱动模式

图2 瞄准仪微动驱动离合装置电动驱动模式

基座固定于电控瞄准仪机壳内,电机和蜗杆分别固定于基座上,蜗杆的一端通过一传动装置连接于所述电机,摩擦轮设置于蜗杆的另一端。固定套固定于电控瞄准仪机壳上,拨轮有一中心孔,其一端设置于固定套,且拨轮的外表面与固定套的内孔壁设有相配的定位结构。导套与固定套固定连接,导套的一端位于固定套内并与所述拨轮相抵,导套与拨轮相抵的端面分别设有平面部和角度相同的斜面部,即如图所示的拨轮斜面、拨轮平面、导套平面、导套斜面,通过调整拨轮使导套与拨轮不同面的接触达到离合装置不同的驱动模式。拨轮斜面导套斜面为角度相同的斜面,较佳的可以选择40~50°。

摩擦杆贯穿拨轮及导套,摩擦杆与导套之间设有一弹性机构,弹性机构产生的弹力使摩擦杆的头部与摩擦轮结合,固定套的设置位置应该满足,手动位置时,摩擦杆的头部向导套外部延伸并能够与摩擦轮结合。手轮固设于摩擦杆的尾部,转动手轮可以驱动摩擦杆转动。

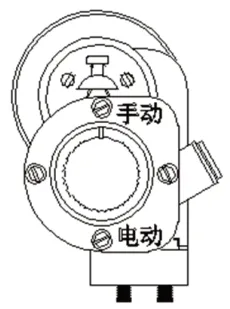

手动驱动方式工作时,电机断电停止转动。转动拨轮2至“手动”位置,如图3所示,拨轮斜面与导套斜面接触,摩擦杆沿导套向右伸出,在弹性机构的作用下摩擦杆的头部与摩擦轮结合,转动手轮驱动蜗杆旋转实现手动驱动微动工作。

图3 离合装置侧向视图

电动驱动方式工作时,转动拨轮2至“电动”位置,拨轮平面与导套平面接触,摩擦杆沿导套向左收回与摩擦轮脱开,电机转动通过大小齿轮传动带动蜗杆旋转,从而实现电动驱动微动工作。

2.2 定位结构

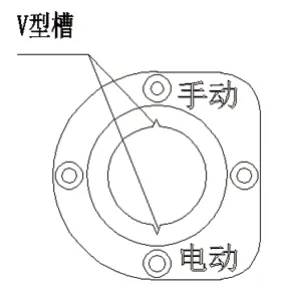

定位结构可以提供多种实施方式,本离合装置采取的实施方式为:固定套的内孔壁上设有两个沿轴向的V型槽,如图4所示,拨轮沿径向设有凹槽,于凹槽中设置限位弹簧及限位钢珠,拨轮转动到相应位置时,限位钢珠在限位弹簧的作用下进入V型槽而使拨轮可靠定位。

图4 固定套结构示意图

定位结构也可以将V型槽设于拨轮上,将凹槽、限位弹簧及限位钢珠设于固定套的内孔壁上,同样,拨轮转动到相应位置时,限位钢珠在限位弹簧的作用下进入V型槽而使拨轮可靠定位。

2.3 弹性机构

弹性机构可以有多种实施方式,本离合装置以如图所示的具体结构为较佳实施方式。导套的内径与摩擦轮的外径相对位置,分别通过变截面而形成一容置空间,将容置空间内设置一压力弹簧。当转动拨轮使拨轮斜面与导套斜面接触时,摩擦杆沿导套向右伸出,在压力弹簧的作用下摩擦杆的头部与摩擦轮结合。

3 设计计算

3.1 电动驱动

电控瞄准仪的电动驱动功能用来跟踪运载火箭箭体移动。箭体高53456mm,呈倒圆锥状摆动,摆幅为±106mm,频率0.35Hz,因此,周期T按3秒估算。

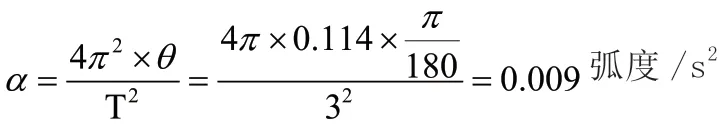

为简化计算,将箭体摆动简化为单摆运动,单摆在最高点时加速度最大,此时摆角θ=arctan(106/53456)=0.114°,其角加速度α为:

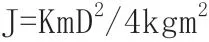

电控瞄准仪竖轴回转部分假定严格配平,重心在回转轴上,此时可将竖轴回转部分简化为圆柱体来计算其以竖轴轴线为回转中心的转动惯量J:

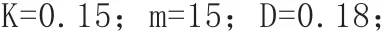

式中,K为系数;m为竖轴回转部分质量,kg;D为竖轴回转部分计算直径,m.

所以,J=KmD2/4=0.15×15×0.182=0.073kgm2。

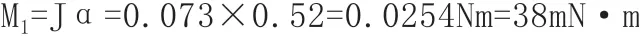

电控瞄准仪方位转动速度按30°/s计算,1秒钟实现0~30°/s的加速过程,即角加速度α=300/s2=0.52弧度/s2,满足跟踪要求,因此按0.52弧度/s2计算瞄准仪竖轴回转部分的惯性力矩M1:

电控瞄准仪主机身架回转有害力矩为78~88mN·m,以经验对比确定电控瞄准仪回转有害力矩为100mN·m;所以,方位转动总负载力矩为100+38=138mN·m。

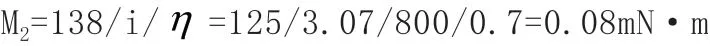

蜗杆蜗轮的传动效率η=0.7,大小齿轮减速比为3.07,蜗轮蜗杆减速比为800,则需要的电机最小驱动力矩应为:

考虑到低温工况,驱动力矩要大于计算值的5倍,故电机扭矩不应小于0.08×5=0.4mN·m。

选择驱动电机为MAXON公司EC-max16无刷直流电机,空载转速13000rpm,额定转速5540rpm,最大连续转矩3.46mN·m,转矩满足要求。

由于方位转动总负载力矩远小于驱动电机额定转矩,电机在接近空载状态下运转,根据电机输出力矩—转速图表确定电机工作转速为8000rpm。

方位驱动机构总传动比i=800×3.07=2456,电机输出轴旋转1°对应斜齿轮(即竖轴)转动角度为:

所以,瞄准仪方位转动速度为:

3.2 手动驱动

摩擦轮产生的摩擦力矩应大于总负载力矩,同时手动切换时不感觉费力。总负载力矩为138mN·m,蜗杆-斜齿轮的传动效率η=0.7,需要摩擦轮提供的最小力矩应为:

138/i/η=138/2456/0.7=0.08mN·m。

考虑到低温工况,驱动力矩要大于计算值的5倍,故摩擦力矩不应小于0.08×5=0.4mN·m。考虑转动手轮时有一定阻尼比较舒服,确定摩擦轮提供的力矩为4.9mN·m(50g·cm)。

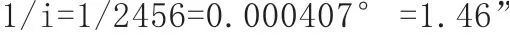

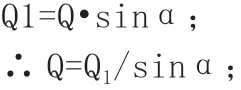

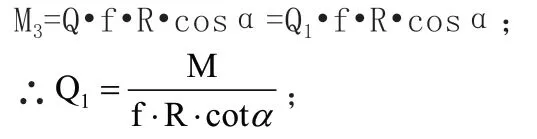

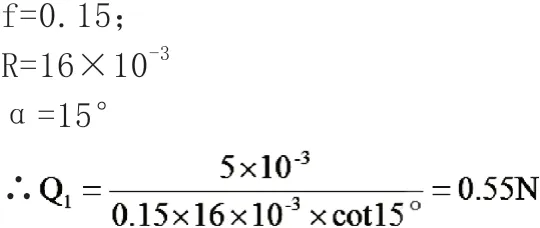

图5中,Q1为驱动轮弹簧施加的预紧力,N;

图5 摩擦力示意图

R被动轮球面半径,m;

Q两轮之间的法向压紧力,N;

摩擦轮产生的力矩M3;

式中,M3=4.9×10N•m;

所以,当驱动轮弹簧施加0.55N的轴向力时就可以实现手动方位微动。

4 结语

该离合装置实现了电控瞄准仪的手动、电动两种微动模式的切换,具有体积小、操作方便、切换速度快等特点,不增加附加力矩,对方位角和俯仰角无干扰,同时具有限位保护功能,保证切换动作可靠,满足了瞄准系统对电控瞄准仪的需求。