沟槽晶圆调焦调平测量工艺适应性分析

2021-07-15蓝科陈雪影刘逍

蓝科,陈雪影,刘逍

(上海微电子装备(集团)股份有限公司,上海 201203)

投影曝光光刻机在大规模半导体集成电路生产制造中具有不可或缺的作用,而高精度的曝光物镜及光学显微测量系统是先进曝光光刻机中的重要组成基础。超高精度的光学成像系统一般具有工作距小、数值孔径(NA)大、景深小等特点,因此待曝光或待检测晶圆的离焦、倾斜将严重影响工艺效果。FLS基于三角测量原理对晶圆表面垂向位置进行测量,并保证晶圆上表面始终处于最佳检测及曝光位置。

现阶段投影曝光光刻机调焦调平传感器通常采用两种测试方案:基于扫描反射镜光斑调制方案和线阵CCD方案。这两种FLS方案主体结构均由投影光路及探测光路组成,利用晶圆表面反射光对其垂向位置的敏感性来测量晶圆上表面的位置。此测量方法的准确性及灵敏度与反射表面密切相关,当反射光无法通过探测光路进行收集时,就会导致系统的失检。

一直以来,针对结构不平整、表面非均匀的沟槽晶圆垂向位置测量始终是FLS领域的重点问题之一,因此如何提高FLS测试此类表面的工艺适应性成为光刻机领域的重要研究方向。在后道封装光刻机生产过程中,常遇到具有沟槽结构的晶圆,其表面具有纵横沟槽,当照明光斑处于沟槽位置时,反射光斑将无法通过探测光路被收集,从而造成系统无法工作。本文将对基于线阵CCD的FLS系统应用于沟槽晶圆垂向位置测量的工艺适应性进行分析,并提出了几种可提高工艺适应性的方法。

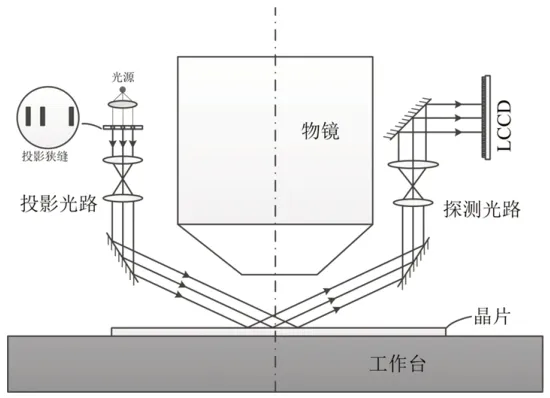

1 调焦调平系统

FLS工作原理如图1所示,主要由光源、投影狭缝、投影光路、探测光路、线阵CCD相机组成。光源均匀照明投影狭缝,透过狭缝的光斑经投影光路投影于待测晶圆表面,晶圆表面的反射光经探测光路收集,并最终聚焦于线阵CCD相机靶面。

图1 调焦调平传感器

待测表面的垂向位置与反射光斑在相机靶面的位置一一对应,如图2(a)所示,光斑位置偏移量L可由探测光路放大倍率及光斑在相机靶面的像素位置偏移计算得到,由此可根据光斑偏移L和照明角度计算出待测表面垂向位置偏移量d,两者关系可以由表达式(1)给出:

由此得出待测表面垂向位置变化与光斑位置偏移的敏感度与照明角度紧密相关,以较大的照明角度(一般70~85°)入射可以获得较高的检测灵敏度。透过狭缝的照明光以大角度投影于待测表面,并形成并列分布的亮斑,待测表面的反射光斑进入探测光路,并由探测成像光路对光斑进行放大。在探测成像光路后方设置柱面镜进行聚焦,压缩非测量方向的长度,如图2(b)所示,并最终聚焦于线阵相机靶面,捕获光斑的位置信息。

图2 FLS测量原理示意图

2 沟槽晶圆测试

2.1 沟槽晶圆调焦调平

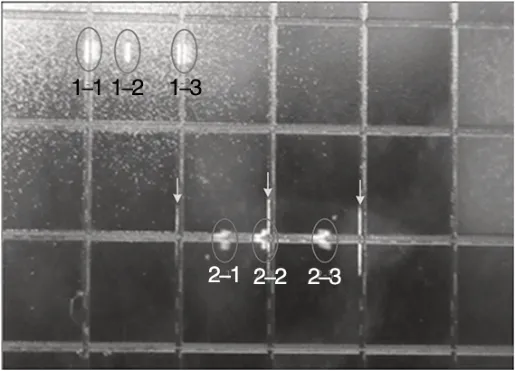

沟槽晶圆为表面存在沟槽结构的晶圆,晶圆表面涂覆光刻胶,沟槽晶圆的调焦调平是保证后道封装光刻工艺高质量进行的基础。图3所示为FLS工作过程中,沟槽晶圆表面光斑的实物拍图,共有两组测量光斑,每组光斑代表一套FLS测量组件(其中箭头所示为沟槽边缘光刻胶分布不均匀造成的背景光散射)。图3灰色圆圈标记内所示的1-1、1-2、1-3为第一组光斑,第一组三个光斑中1-1及1-3均掉入沟槽,仅剩一个可探测光斑,单独一个光斑时,无法通过算法软件确定为一组中的哪一个,因此无法进行垂向位置测量;第二组3个光斑2-1、2-2、2-3的中心区域处于沟槽范围,此时每个光斑均丢失了中心区域的信息,造成探测光路收集的能量不足,存在失检或误检的可能。此两种情况,探测光路将无法捕获或识别反射光斑的位置。

图3 沟槽晶圆失检测试示意图

为了提高FLS对此类沟槽晶圆的工艺适应性,根据照明光斑与沟槽之间的关系,设计了几种不同尺寸的照明狭缝,保证整个调焦调平测量过程中,FLS传感器能够始终正常运行。图4所示为设计的照明狭缝布局,中间3个灰色狭缝为整机初始所采用的布局方式,为了分析光斑布局对工艺适应性的影响,新设计了边缘两个深灰色狭缝,5个狭缝间距分别为9mm、10mm、6.2mm、9mm,狭缝长度为3mm,狭缝宽度W设计了39μm、200μm、350μm三种尺寸。在实际应用场景中,根据光机结构布局,光斑长轴与沟槽的角度大约为45°,结合所设计的狭缝,对调焦调平的工艺适应性进行实验分析。

图4 狭缝尺寸

2.2 光斑个数

基于上述可能发生的失检现象,新增加两个子光斑,避免多个测量光斑均处于失检状态,当检出光斑的数量大于2个,根据这两个光斑的间距可判断出该光斑对应的序号,由此即可计算出实际待测表面的垂向位置。此投影照明方案中,狭缝与相机靶面共轭,硅片表面的光斑在边缘视场会存在弥散,因此同样宽度的狭缝在硅片面上的亮斑宽度不一致。图5所示为5个狭缝宽度为39μm时的测试结果,尽管存在多个处于沟槽范围内的光斑未被识别,但仍能有效地识别两个测量光斑。由图5(b)测量信号得出,若仅以中间三个光斑进行垂向位置测量,将仅能捕获一个光斑,处于此状态时将会发生失检。而结合新增的两个光斑后,第一个光斑同样可以被识别,此时,结合存在的2个光斑仍可进行位置识别,结果表明,增加光斑的个数可以提高FLS测量沟槽晶圆的工艺适应性。

图5 增加光斑个数

2.3 光斑宽度

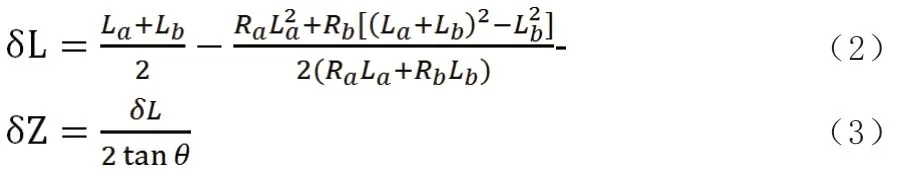

增加表面沟槽宽度,减小掉入沟槽部分的反射光对整个光斑的影响,即光斑掉入沟槽后,仍能以图像算法较为准确地获取剩余光斑位置信息。图6所示为宽度39μm、200μm、350μm狭缝FLS反射光斑信号曲线。对比三种狭缝标记板的信号,狭缝2及狭缝4对应的位置为三种宽度光斑均掉入沟槽的情况下,39μm宽狭缝光斑信号几乎接近于零,无法被探测,而宽度为200μm及350μm的狭缝,光信号仍能保持在20%~30%的信号强度,仍可以被软件算法识别。

图6 不同宽度狭缝的FLS信号

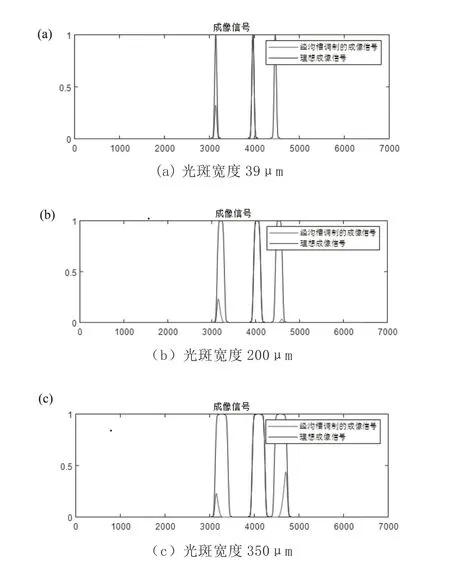

当FLS光斑覆盖不同反射率的表面过渡区域时,探测光斑质心发生偏移,引入测量误差,如图7所示,一般被称为“黑白脸”膜系结构。两个不同膜系反射率分别为Ra和Rb,FLS入射角为θ,照射在两不同膜系上的宽度分别为La和Lb,则光斑质心偏移量见公式(1),转换到垂向测量误差上,见公式(2),测量误差正比于光斑宽度。设表面反射率为0.8(FSG)和0.852(Cu)、θ=76°、La=Lb,则光斑宽度每增大1mm,引入垂向测量误差1μm。

图7 黑白脸工艺影响简化模型

假设后道封装光刻机投影物镜焦深为±2.3μm,“黑白脸”工艺误差控制在焦深的1/10范围内,计算得到光斑宽度需≤230μm。从光斑位置角度分析,光斑宽度越大,光斑落在不同膜系上的概率越大。因此综合考虑沟槽晶圆工艺和“黑白脸”工艺,光斑宽度需选择一个综合较优的宽度范围。

2.4 光斑长度

长条形光斑通过柱面镜将非测量方向的信号进行压缩聚焦,使进入线阵CCD靶面的光斑接近点状。因此,在探测光路的有效视场范围内,增加条形光斑的长度,使整个光斑掉入沟槽范围内的能量占比降低,减小沟槽对测量光斑的影响。图8所示为狭缝宽度为350μm,长度分别为1mm和3mm的测试信号,结果表明,狭缝长度为3mm的测量信号明显优于狭缝长度为1mm的信号,且狭缝长度增加,掉入沟槽部分的光斑信号可以得到有效提高。

图8 不同长度狭缝的FLS信号

此光路受限于光路本身的聚焦能力及成像NA,无法将整个光斑会聚于探测器的感光元件,因此,反射光能量存在遗漏,导致仅能接收长条光斑的部分能量,也因此提高探测光的NA,优化聚焦光路的效果,结合光斑长度的增加,可以进一步提高检测沟槽晶圆的工艺适应性。

3 仿真模型

在实验测试过程中,容易忽略光斑与沟槽晶圆处于某些特殊位置而造成FLS检测失败,根据实际测试场景,基于MATLAB建立沟槽晶圆与反射光斑之间的模型关系,在沟槽晶圆全表面仿真计算不同情况下的反射光斑信息。

图9所示长度分别(a)0.5mm、(b)1mm、(c)3mm,宽度为39μm的单个光斑在结构周期为5mm、沟槽宽度为0.5mm的沟槽晶圆表面滑动,掉入沟槽部分的光斑认为反射光为零,记录光斑中心处于沟槽不同位置时的反射率。由图9所展示的结果,光斑长度为0.5mm时,存在光斑完全掉入沟槽的情况,此时,存在光斑完全失检状态;当光斑长度为1mm时,仍存在反射率低于0.2的位置,光斑位置难以检出;当光斑长度为3mm时,最低反射率位置的能量仍接近0.6,仍可识别反射光斑的位置。

图9 不同长度为光斑在沟槽晶圆表面滑动仿真结果

基于光斑长度为1mm的基础上,对宽度为39μm、200μm、350μm光斑的信号进行仿真计算。图10所示为几种宽度光斑时,理想反射面与沟槽晶圆反射信号对比,以三个光斑滑动仿真,中间光斑处于沟槽外,外侧两个光斑掉入沟槽,可以看出,随着光斑宽度增加,掉入沟槽部分的光斑仍有大于30%的反射峰值,仍可被检测识别。

图10 不同宽度光斑在沟槽晶圆表面滑动仿真结果

4 结语

基于上述的实验与仿真结果,提高沟槽晶圆的调焦调平工艺适应性主要表现在两方面。

(1)消除测试光斑同时落入沟槽的可能性,增加子光斑的个数,保证对整个待测面任意位置的扫描测量过程中,有效测量光斑的个数始终大于2个,根据2个光斑可实现垂向位置测量。

(2)减小掉入沟槽部分光斑对测试信号的影响,适当增加光斑的宽度或长度,并提高探测光路的NA,确保同一子光斑落入沟槽的部分能量明显小于能被正常收集的能量,FLS根据剩余部分光斑仍然能以较高精度进行垂向位置测量。