某大桥主桥0#块托架结构设计及预压施工

2021-07-15芦博文任科亮

芦博文,任科亮

(1.浙江交工集团股份有限公司地下工程分公司,浙江 杭州 310000;2.浙江交工金筑交通建设有限公司,浙江 杭州 311500)

1 工程概况

某段改(扩)建工程路线总体为南北走向,起点位于世纪大道交叉口,起点桩号 K14+890,终点位于木业大道交叉口,终点桩号 K22+480,路线总长度 7.59 km。城区高架桥主墩结构形式为72 m+120 m+72 m变截面连续箱梁,采用挂篮施工,主墩为137#、138#墩,边墩为136#、139#墩,主墩位于南星港航道南北两侧,均在岸上。主桥全宽27 m,采用左、右两幅箱梁并通过箱梁之间的湿接缝联接来进行设计。单幅箱梁采用单箱单室截面,直腹板、箱梁顶板宽13.25 m,悬臂长3 m,箱室底宽7.25 m,顶板厚度为30 cm,底板为变厚度,墩顶支点处为160 cm,跨中为32 cm,腹板亦为变厚度,墩顶支点处腹板厚度为90 cm,跨中腹板厚度为50 cm,其中在1#块和9#、10#块分别渐变一次腹板厚度。端支点横隔板厚度为190 cm,墩顶中支点横隔板厚度为350 cm。桥面横坡为单向2%,横坡以箱梁腹板高度变化来形成,箱梁底板为平坡。主桥采用C55混凝土。

2 托架构造

城区高架桥主桥上跨南星港(规划Ⅴ级航道)采用72 m+120 m+72 m变截面连续箱梁,主桥平面位于R=1 950 m的圆曲线上,采用挂篮悬浇法施工,主墩为137#、138#墩,边墩为136#、139#墩,主墩位于南星港航道南北两侧,均在岸上,在挂篮施工的过程中主要涉及到在通航水域上方施工。变截面现浇连续箱梁梁体混凝土采用C55,共8 395.4 m3,箱梁施工共分16个节段,0#块高度7 m,长11.5 m,采用支架现浇法施工,支架设计采用三柱钢管混凝土桩支架,与临时固结体系为一体,预埋件分别在承台及墩身施工时进行预埋。主墩施工时在承台和墩身施工时预埋钢板作为钢管桩支架连接件,单幅箱梁横向布置3根,纵向布置2排,钢管直径820 mm,壁厚10 mm;0#块施工完毕并设置临时固结后,在墩顶梁段上进行挂篮安装调试,进行后续1、1`#梁段的挂篮悬浇施工;当新浇梁段养生至混凝土强度达到设计的张拉要求后,进行预应力张拉及孔道压浆,然后挂篮向前移动就位进行下一个梁段施工,如此循环推移,在施工12#梁段的同时进行边跨现浇段的施工,直至完成最后一个悬浇梁段的施工。

3 托架预压施工

托架通过对拉杆和销轴紧固在墩身上,紧固组装、质量检验达到要求后需进行预压试验,缓解托架非弹性变形,并确定弹性变形量,验证托架施工过程无此安全风险,为以后0#块混凝土施工提供立模标高。由于施工过程中托架支撑0#号块承受较大载荷,按照堆载法进行预压施工,预压材料需求量多,项目运转组织的难度加大,时间周期将极大延长。支架体系搭设完成后,对其进行施工前的预压,以确定其强度、刚度及稳定性,并消除非弹性变形,同时获得支架弹性变形数据,以便在底模标高调整时,预留反拱,以满足施工后梁体设计标高的要求。

3.1 预压施工方法

预压在0#块已铺设好的底模上进行,预压最大荷载是设计荷载的1.2倍,采用堆载混凝土预制块和钢材的方法对托架进行分级预压,加载时按照20%、60%、100%、120%预压荷载分四级加载,并观测其变形和沉降。预压方法采用预制混凝土块(80 cm×80 cm×300 cm,约重4.6 t)。

3.2 预压荷载计算

0#块墩顶部分混凝土由墩身自身承担,因此只考虑两悬臂及翼板部分所承受的重量,0#块混凝土单幅方量为380.66 m3,总重989.7 t,墩顶重量485.1 t,预压区域重量504.6 t,按重量1.20倍计算上施工、材料等荷载,如表1所示,测量结果,共计需要预压重量605.5 t,0#块各区域预压荷载数值。

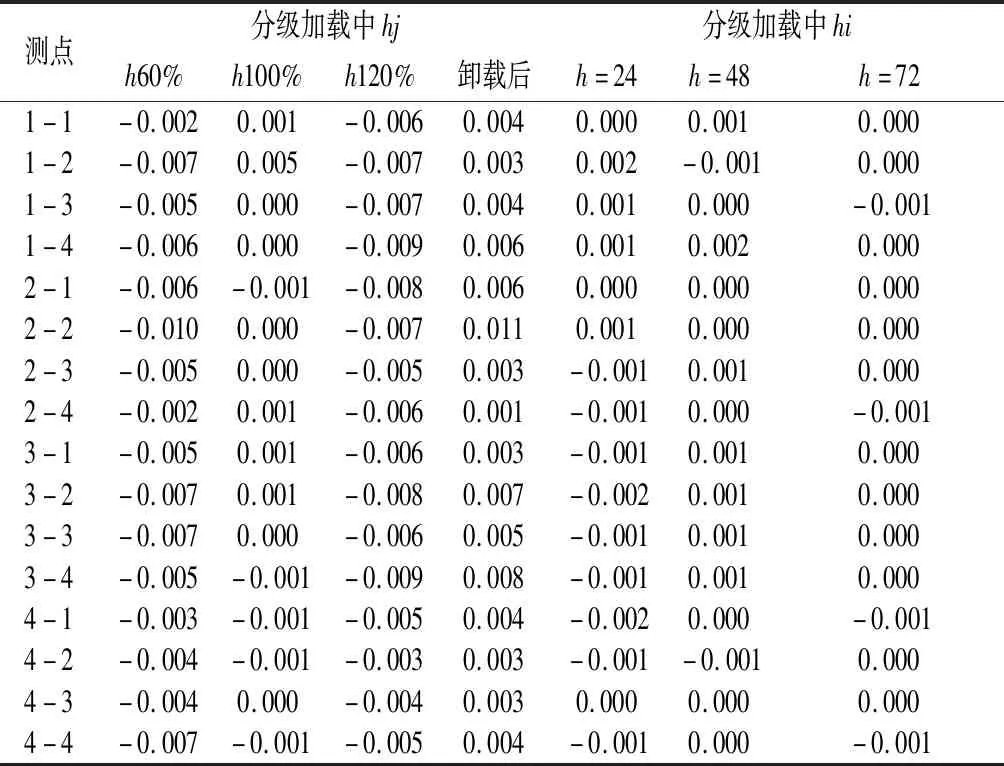

表1 0#块支架沉降监测

3.3 预压测点布置

(1)托架预压时,先施加20%的荷载,以消除非弹性压缩值,此时停止加载,测量托架沉降,记录相关数据;然后加载到60%的荷载值,再次测量托架沉降,记录相关数据;继续加载至100%的荷载值,测量沉降值,最后加到120%,静置1 d,观察结构杆件是否有变形,焊缝是否出现裂纹等。预压试验结束应对资料进行分析处理,并提供箱梁底模修正后的立模标高。

(2)测点纵桥向布置4排,分别在0#块中心向两侧2 m、0#块的端部、翼板边缘位置;横桥向根据截面的结构形式布置3个点,即测点。

(3)墩两侧腹板中心位置附近设置1个观测点,即测点。

(3)堆载过程中随时观察托架变形情况,重点应观察牛腿焊缝连接。堆载完成时进行标高测量,并且逐日进行沉降观测,沉降稳定稳定后(据《钢管满堂支架预压技术规程》JGJ/T194-2009第4.1.6条规定:各监测点连续24 h的沉降量平均值小于1 mm或连续72 h的沉降量平均值小于5 mm即可视为沉降稳定,预压合格)卸下荷载,观测模板标高,并且每天进行观测,托架回弹变形稳定后,进行高差对比,得出弹性变形值和非弹性变形值。

3.4 现浇支架布置方式

墩柱施工完毕,待混凝土强度达到设计强度后,采用C50混凝土在墩顶垫石纵向两侧各浇筑4个2.925 m×0.5 m×0.55 m临时支墩(倒角同墩柱倒角),横桥向侧面砌筑24砖墙,将墩顶封闭,填满中粗砂,用水夯实。支座四周塞满泡沫板,防止沙子进入支座影响支座位移。现浇支架由墩身两侧各布置的3根外径820 mm、壁厚10 mm的螺旋钢管。钢管底(承台顶)和钢管顶(箱梁底)均预埋钢板,钢板分别通过预埋锚固筋和精轧螺纹钢固定在承台顶及箱梁底部,螺旋钢管与钢板接触面满焊并加焊加劲板。钢管通过开口并焊接斜撑加工I45a托架,托架上方依次安装I45a主承重梁、I25a分配梁、箱梁侧模以及竹胶板底模。0#块施工过程中,混凝土及施工荷载通过各级工字钢体系向下传递至螺旋钢管,进而通过钢管预埋钢板传递至主墩承台,期间正式支座暂不参与受力。

3.5 预压结果

通过MIDAS仿真软件对托架进行有限元的应力、应变分析,并根据应力应变的仿真结果对托架焊缝进行强度计算。实际工程应用过程中,预压载荷提升到120%时,墩侧托架测点发生最大沉降,实测最大沉降为13 mm,理论计算为14 mm;墩间托架测点位置处出现最大沉降,实测为15 mm,理论计算为16 mm。当托架卸载到0%时,实测最大非弹性变形为6 mm,出现在位置处。现场托架各组件未出现焊缝裂开等缺陷问题,实测应变结果与有限元仿真结果相近,可以表明千斤顶预压能够符合现场施工要求,满足施工的设定需求。

4 施工注意事项

托架加工时要保证焊缝质量,严格按照施工设计图纸中规定的焊缝尺寸施焊,并采取合理的施焊顺序,控制焊接变形,焊缝尺寸要饱满,避免虚焊等现象。在托架起吊安装前,对重要部位的焊缝按设计和施工规范要求进行探伤。对目视检察不合格、探伤检查不合格的焊缝应进行补焊,以保证施工安全。托架安装时,要确保托架安装位置的准确性,注意杆件位置及托架在竖平面内位置的准确。同时注意其水平面上的高程控制,保证实际受力状态和设计受力状态相符合。托架加工完成后,先进行托架的试拼,以保证每个杆件均能顺利安装。墩身一侧的3肢托架安装完成后,立即安装水平桁架。水平桁架安装完成后方能安装分配梁(2I50a工字钢),以确保托架的稳定性。分配梁(2I50a工字钢)和托架节点采用U型螺栓进行连结,以防止外侧悬臂端发生倾覆事件。在支架预压施工中,应密切观测结构的变形数据,发现异常变形应立即停止施工,查明原因、安全处理后方可接续施工。在托架拆除时,必须按照与安装相反的顺序由上向下逐层拆除。

5 结 论

某城区高架桥为工程依托,对主桥0#块托架采用销轴及对拉杆进行固定,有效地减少了托架的焊接量,加快了托架安装速度,同时采用多点千斤顶上下反压梁和精轧螺纹钢锚固在行走轨道上,同时克服传统预压施工中受天气影响大、所需预压材料多、施工组织困难,施工工期长等难题,取得了较好的工程实际效果。在施工中通过对托架沉降以及焊缝的观测可得,托架强度和刚度能够满足施工的要求,对其进行施工前的预压,以确定其强度、刚度及稳定性,并消除非弹性变形,同时获得支架弹性变形数据,以便在底模标高调整时,预留反拱,以满足施工后梁体设计标高的要求,可为同类型桥梁设计和施工提供参考。