浅析某地铁车顶边梁焊接制造工艺

2021-07-15刘学,于欣,宋宁

刘 学,于 欣,宋 宁

(辽宁忠旺集团有限公司,辽阳 111003)

0 前言

随着交通运输业的发展,对车体材料的性能要求越来越高。铝合金由于具有耐腐蚀性和比强度高等优点,在轨道车辆上得到了广泛应用[1-2]。铝合金在高速列车车体中的应用已成为当今世界各国研究的热点。日本、西欧等国广泛采用6005A铝合金制造高速列车车体[3],我国许多科研工作者也在该领域开展了大量的研究工作。雷莉等人分析了铝合金B型地铁车辆车顶自动焊工艺特点及铝合金B型地铁车辆车顶自动焊工装的缺点,并在此基础上设计出了铝合金B型地铁车辆车顶自动焊柔性化工装[4];王跃海等人通过对车顶增加反变形量、工艺放量和进行刚性约束,有效地控制了车顶尺寸[5]。

某项目车顶边梁总成是由两块车顶边梁型材焊接成一体。车顶边梁作为轨道车辆的重要部件,保证其焊接质量、提高生产效率成为生产过程中亟待研究的课题。

1 车顶边梁焊接制造难点分析

(1)焊缝产生密集气孔。焊接时,氢进入焊接熔池,氢在液态金属熔池内的溶解度大。但冷凝时氢在低温液态金属及固态金属内的溶解度小,铝合金熔池冷凝过程中氢气来不及溢出,导致焊道易产生气孔[6]。由于车顶边梁焊缝为5V坡口,相对自动焊填充量较大。当填充量较大时,熔敷金属中氢含量相应提高,焊缝冷却时需溢出的氢气随之增多;加之边梁型材材质为6005A-T6,焊缝处极易产生密集气孔。

(2)焊后调修难度大。传统的先焊接后机加工边梁窗口的工序,由于焊接变形,边梁不便于装夹在机加工平台夹具上;且机加工后焊接应力释放,窗口变形量极大,后续调修难度大大增加。

2 焊缝表面气孔成因分析实验

2.1 实验方法及结果

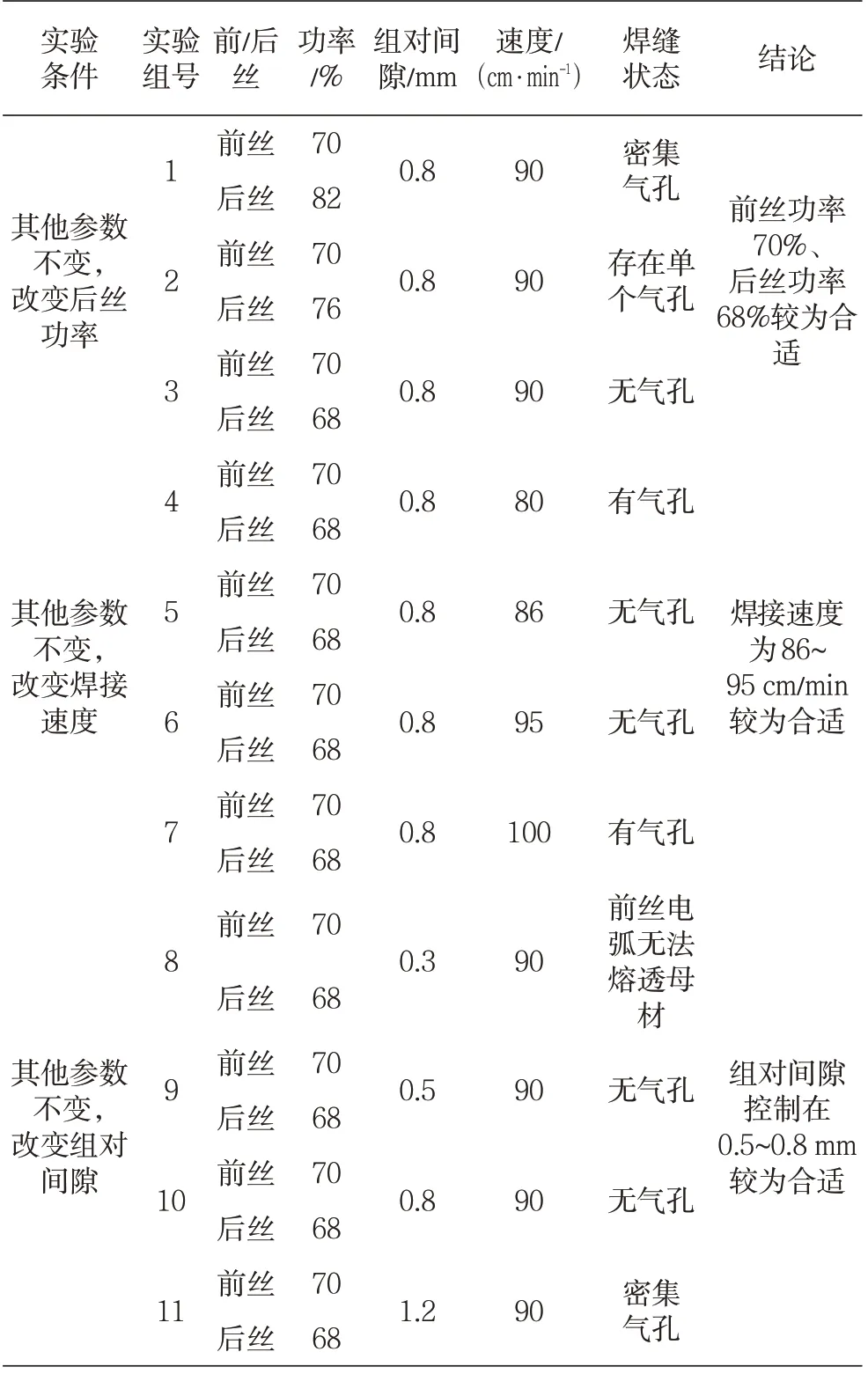

根据以往自动双丝焊接经验,自动双丝焊接时5V坡口极易产生密集气孔。对于采用6005A-T6材质的车顶边梁型材,通过改变后丝功率、焊接速度、组对间隙,观察焊缝质量,选定其最佳工艺参数。为保证焊道根部融合,前丝功率选定为70%不变,试验结果见表1。

表1 自动焊双丝焊接焊缝表面气孔实验数据

2.2 实验结果分析

2.2.1 后丝功率对焊缝质量的影响

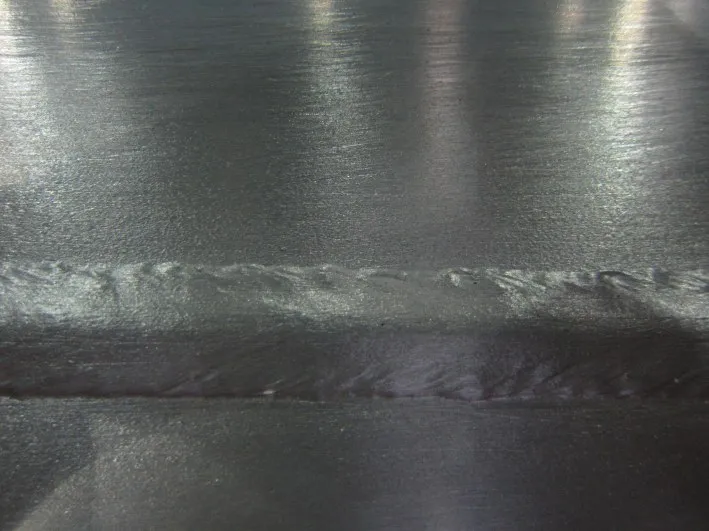

当前丝功率70%、后丝功率68%时焊缝无气孔,质量好,如图1所示。当后丝功率增大到76%以上,开始出现气孔,82%以上气孔严重,且用钢丝刷难以去除。经分析,当后丝功率增大到76%以上时,由于热输入量过大,熔池高温停留时间过长,周围水蒸气进入焊缝熔池金属中,导致吸附氢量增多,形成大量气孔[7]。

图1 第3组工艺下焊缝表面质量

2.2.2 焊接速度对焊缝质量的影响

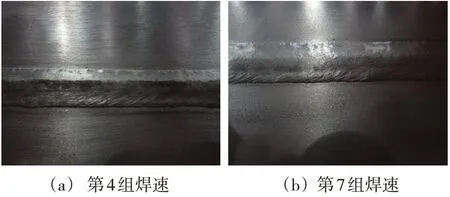

在前丝功率70%、后丝功率68%,焊接速度超出86~95 cm/min范围时,无论速度加大或减小都会产生气孔。

焊接速度低于86 cm/min时,焊缝金属较高,焊缝成型系数小,焊缝与后丝焊接电弧距离较近,焊接电弧摊不开,铝合金在凝固区由于残留融化物流动时受到枝间晶体的阻碍,使得气孔停滞在焊缝近表面,如图2(a)所示。

而当焊接速度太快时,经过喷嘴时形成的近壁层流很薄,气体喷出后,很快发生紊乱,而且容易把空气卷入,对熔池的保护效果变差,使得空气中的元素掺夹到焊缝中。同时,因温度场失去了气体保护,熔敷金属冷却速度加快,氢来不及溢出,因而形成气孔,如图2(b)所示。

图2 不同焊接速度下焊缝表面质量

2.2.3 组对间隙对焊缝质量的影响

焊缝填充量过大时(间隙超过0.8 mm),减小速度、增大前丝、后丝功率都会造成气孔的出现。组对间隙超过0.8 mm时,焊丝填充量增大,掺入焊道中的氢含量增多,熔池冷却过程中氢气大量溢出,停滞在焊缝表面,形成气孔,如图3所示。

图3 第11组工艺下焊缝表面质量

故将焊接工艺参数定为:前丝功率70%,后丝功率68%,焊接速度90 cm/min。如果遇到焊缝凹陷、坡口填充量不足时,调整后丝功率并增加到72%后仍无法保证焊缝填充量时,应及时停止,适当降低焊接速度,确保焊缝质量达到标准要求。

3 新型车顶边梁焊接工艺

3.1 前期理论分析

传统的先焊接后机加工窗口工序存在如下缺点:

(1)产生焊接变形,导致车顶边梁不便于装夹在机加工平台夹具上。焊接变形是产品焊接过程中不可避免的,由于铝合金具有高导热性,焊接变形尤其严重。故考虑先机加工窗口再进行焊接可以避免焊接变形后装卡困难的问题。这需要严格控制焊接质量,减少返修次数。因此在保证焊接质量的基础上,可采用先机加工后焊接的方法。

(2)机加工窗口后焊接应力释放致使调修难度大。金属焊接后不仅产品外部产生变形,其内部也会产生应力。所以焊接完成后再机加工时,由于内部应力释放,车顶边梁即产生二次变形,二次变形十分不规律,调修难度非常大。若采用先机加工后焊接的方法则可以避免此二次变形的产生。

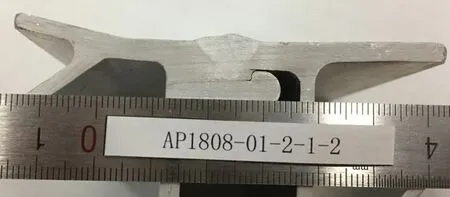

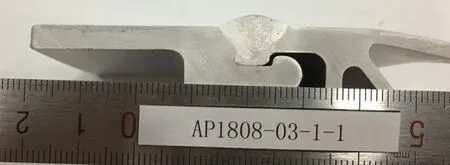

3.2 制作焊接工作试件

选用上文实验得到的焊接参数编制焊接工艺规程并焊制工作试件,如图4、图5所示。焊接完成后对焊缝进行目视检测、渗透检测及宏观低倍刨检。目视检测可以确保焊缝表面无夹渣、未熔合、气孔等缺陷;渗透检测可以检验目视检测无法识别的焊缝表面开口缺陷,如微裂纹等,对目视检测起到了补充作用;宏观低倍刨检可以有效查看焊缝内部的熔合情况,以确保熔深满足标准的要求、查看焊道内部气孔及夹渣情况[8]。

图4 自动焊工作试件

图5 型材点固工作试件

3.3 焊前准备

(1)设备及材料:车顶边梁组成反装工装、车顶边梁组成正装工装、自动焊焊接机器人、MIG焊机(福尼斯焊机TPS5000)。焊材:ISO18273 S AL5087φ1.2(ESAB)、旋转锉、钢丝轮、平板锉、千叶片、切割片、吹风枪、气体流量计。

(2)产品工装。制作产品随形工装,其中反装工装预制6 mm焊接反变形,以抵消焊接过程中焊接应力产生的变形量;确保工装夹具夹紧型材后压臂压力均匀[9]。

3.4 新型车顶边梁焊接工艺流程

机加工边梁窗口(长度方向预留5 mm作为焊接收缩量)→焊前清理氧化膜及油污等→型材组对→正装点固→反装点固→正装焊接→焊缝检查→反装焊接→焊缝检查→去除引、收弧板,端头打磨并PT检验→焊后调修→尺寸检验→打磨立筋、C形槽→贴合格标识→包装、发货。

3.5 焊后尺寸检验

焊接完成后,待车顶边梁冷却至室温,松开夹具,使车顶边梁处于自由状态,对车顶边梁窗口、两翼开口尺寸进行检验。发现车顶边梁窗口及两翼开口尺寸变形程度比先焊接后机加的工序有明显的改善。

4 结论

(1)影响焊道产生气孔的因素有焊接速度、焊接功率、熔敷金属冷却速度、气体保护情况和焊缝填充量等。

(2)确定出既满足焊接工艺评定又能保证焊缝质量的最佳焊接参数为:前丝功率70%,后丝功率68%,焊接速度90 cm/min。该工艺可有效控制气孔数量,减少焊道返修。对产品进行焊接时应严格按照工艺规程给定的参数执行。

(3)相比传统的先焊接后机加工边梁窗口的工序,本文采用先机加工后焊接的方法,大大提高了车顶边梁的生产效率,且产品外形尺寸能极好地满足图纸及用户要求。

此车顶边梁焊接制造工艺不仅保证了焊道质量、控制了焊接变形,还提高了生产效率。