热处理工艺对17-4PH 沉淀硬化型不锈钢性能的影响

2021-07-15周鹏李波陈晓彤中车资阳机车有限公司

文/周鹏,李波,陈晓彤·中车资阳机车有限公司

17-4PH(05Cr17Ni4Cu4Nb)钢,是一种以Cr17 型马氏体不锈钢为基础发展起来的低碳马氏体沉淀硬化型不锈钢,由于基体中的含碳量较低,耐腐蚀性和可焊性均优于其他马氏体型不锈钢,而接近于某些奥氏体不锈钢,且具有良好的综合机械性能,可广泛应用于航空、航天、化学和核工业等高科技领域。我司生产该材质的模锻件产品,交货状态为锻后固溶时效热处理,主要用于生产加工航空耐高温、耐高压风机叶片制造。

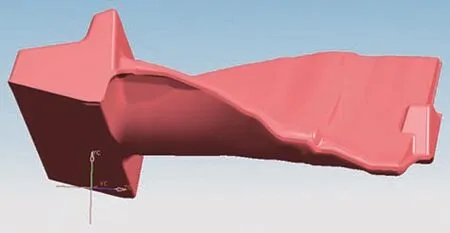

本文通过对17-4PH 叶片进行了系统的热处理工艺试验,为达到不同机械性能,通过调整热处理工艺参数,得出17-4PH 不锈钢较全面的理化性能数据,有助于拓宽我司锻件市场范围。由于该材质固有特性以及模锻件产品尺寸扭度大等综合因素,该产品的开发难度和质量保证难度较大,通过此次开发,可提高工艺人员的能力;提高该类产品的质量保证能力,为后续相关产品的设计和生产提供技术支持。图1 为本次试验的叶片模型图。

产品技术要求

原材料

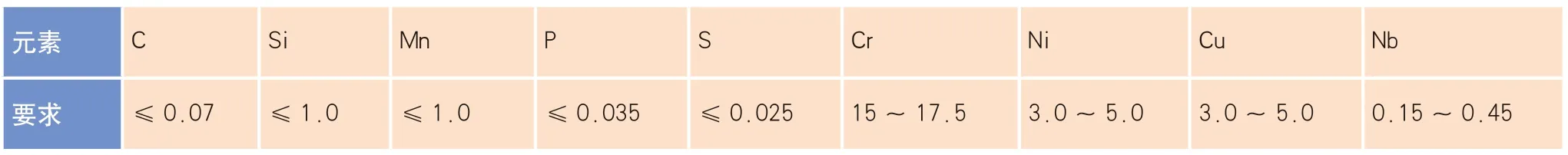

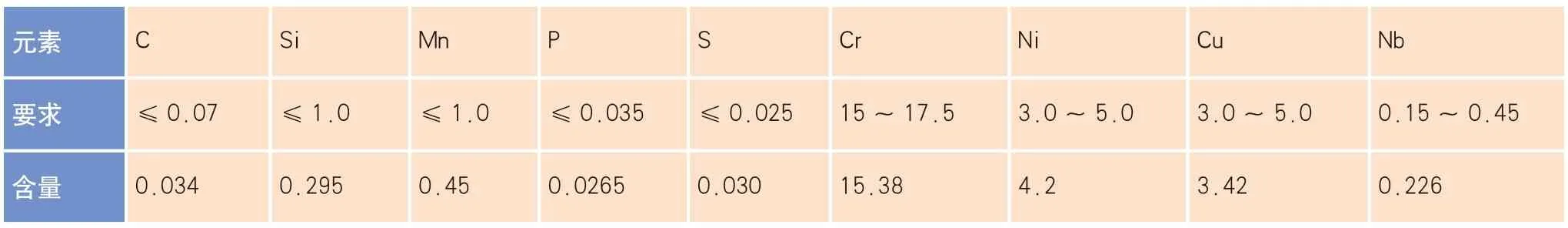

17-4PH 钢,按照GJB 5040-2001 航空用钢锻件规范,化学成分含量见表1。

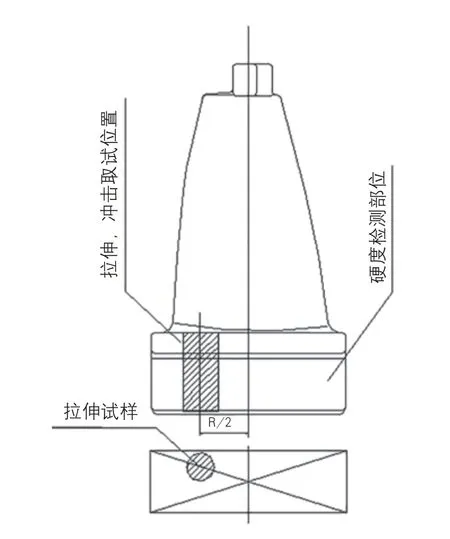

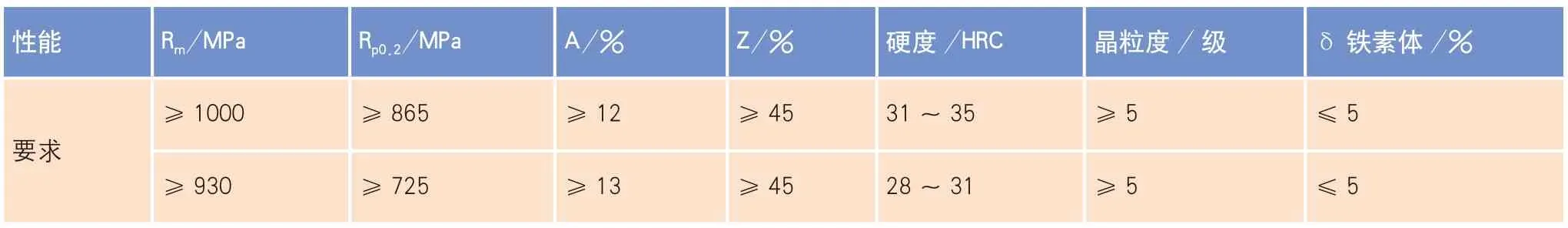

机械性能及高倍组织

交货状态为固溶时效,每热处理炉次随机抽取一件实物按(JB/T 3073.2-1991 汽轮机用模锻动、静叶片,热轧静叶片毛坯技术条件 模锻动叶片毛坯)取试(叶片根部),位置如图2 所示。机械性能及金相组织等技术要求见表2。

图1 17-4PH 叶片模型图

表1 17-4PH 钢原材料化学成分含量(%)

图2 17-4PH 叶片取试示意图

工艺分析及生产工艺

冶炼

采用非真空感应炉+电渣冶炼工艺,φ150 ~φ200mm 圆钢料坯,交货状态为退火态并车光,表面无裂纹、结疤、重皮、接痕,超声波检验符合GB/T 4162-2008 A 级要求检验合格,奥氏体本质晶粒度不小于5 级,其余如低倍组织、非金属夹杂物、表面质量及小试棒机械性能等符合GJB 2294-1995 相关规定。

冶炼中严格控制原材料化学成分含量,熔炼炉号为A-A 的化学成分含量见表3。

工艺流程

17-4PH 叶片生产过程:下料→加热/出坯→打磨→加热/模锻→检查→打磨→热处理→检查→检测→装箱/发送。

锻造工艺

17-4PH 叶片锻造加热工艺见表4。

锻造加热时,为避免得到粗大组织和产生过多的δ-铁素体导致开裂,锻造温度不宜过高,控制在900 ~1180℃,并在生产中用手持红外线测温仪对终锻温度严密监测,低于900℃及时回炉重新加热。由于17-4PH 钢加热区间窄,锻造过程中要求动作迅速,每次压下量较小且均匀,避免大的变形量。锻造后需将锻件及时放进保温箱箱冷或进热处理炉退火处理。

锻造过程中须频繁利用高压风清除氧化皮,锻造缺陷未清除干净进入热处理工序,会因应力集中直接引起热处理淬火裂纹扩展并导致批量质量问题。所以锻件表面如有毛刺、尖棱尖角等缺陷,需经打磨工序清除干净并圆滑过渡,不会在热处理扩展的缺陷则无需处理。

表2 17-4PH 叶片技术要求

表3 A-A 原材料化学成分含量(%)

表4 五种17-4PH 叶片锻造工艺

热处理工艺

⑴热处理设备。

根据GJB 5040-2001 航空用钢锻件规范,17-4PH 材料固溶温度在1030℃~1050℃,选取的热处理设备炉温均匀性要达到±15℃。

⑵装炉方式。

根据叶片的外形和有效截面尺寸,结合质量保证、生产效率等因素,采用热处理专用料筐装炉,叶片为轴类件,为有效控制变形,采用叶身在上、叶根在下纵向装炉,每件之间避免紧密贴合而留有空隙。

⑶热处理方式及参数。

根据技术要求,热处理采用固溶时效。所谓固溶,即是将合金(不锈钢)加热到高温单相区恒温保持,使过剩相(碳化物相)充分溶解到固溶体中并快速冷却,以得到过饱和固溶体。为了使过冷奥氏体向马氏体转变的更完善,获得更加细小、更加均匀以及较好的综合性能,固溶之后增加一次中间调整阶段。

1)保温时间。固溶、中间调整的保温时间:根据不同产品有效厚度,结合实际装炉情况,计算采用公式:1.5×有效厚度×(1.2 ~2.5)执行。整体控制五项产品保温时间在2 ~4 小时。

时效的保温时间:参照上述计算原则后适当延长,以充分释放前期锻造、固溶、中间调整后的各项应力,当时效时间延长,一方面沉淀相合并长大,沉淀强化减弱;另一方面,固溶强化减弱和基体的回复引起的软化,使硬度随时间的延长缓慢减小。综合考虑,时效保温时间采用5 ~7 小时。

2)温度。

固溶温度:随着固溶温度的升高,叶片强度、硬度增加。固溶处理温度较低时,加热得到的奥氏体不均匀,合金碳化物没有充分溶入到固溶体中,淬火后马氏体过饱和度低,影响后续的时效沉淀硬化效果。经查,固溶温度从1030℃~1050℃。

中间调整温度:采用815℃。

时效温度:在固溶、中间调整转变充分的前提下,通过时效温度的调整来获取所需性能。在固溶、中间调整相同的前提下,随着时效温度的提高,得到的强度、硬度逐渐下降,塑性、韧性呈上升趋势。根据原材料化学成分、产品强度/硬度要求以及常规经验,一般将产品硬度控制在中上限,所以时效温度各自选择范围之前的下限。

试验数据

五种17-4PH 叶片,取试位置在叶片根部纵向1/4 有效厚度处,每项产品所得机械性能数据见表5。

根据表5 试验数据可知:按照上述原材料、锻造、热处理工艺执行后,五种锻件产品100%检测洛氏硬度,皆满足要求。

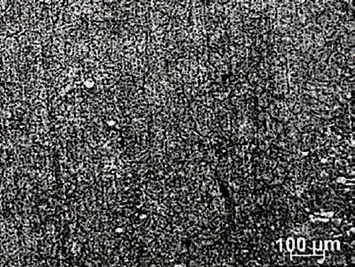

从图3、图4 高倍组织图片中可以看出:17-4PH叶片热处理得到均匀的马氏体组织+极少量的δ-铁素体,晶粒度达到5.0 级和5.5 级,满足技术要求。

表5 17-4PH 叶片机械性能结果

图3 晶粒度5.0 级,2%δ 铁素体

结束语

图4 晶粒度5.5 级,2%δ 铁素体

结合17-4PH 叶片的机械性能与高倍组织,主要与原材料化学成分含量、锻造变形量及尺寸效应、热处理参数、时效脆性及δ-铁素体含量等有关,认真执行HB 5024-1989《航空用钢锻件》有关技术规范,经过适宜的锻造、热处理后,可得到满足要求的机械性能及高倍组织,也是控制好批量生产时质量的保证。