大吨位、多工位锻造模架通用件的优化设计方法

2021-07-15刘永康江苏威鹰机械有限公司

文/刘永康·江苏威鹰机械有限公司

伴随着汽车零件锻造产业的深度转移、汽车工业对零件性能需求不断提高、国内新型高端装备制造业的发展等诸多因素,导致了越来越多的汽车零件向着高精度、高质量、轻量化、高强度、高材料利用率的设计方向进发。我司经过十余年的技术积累和各大科研院所及高校深入的研发合作,在锻造技术工艺、锻造装备的升级改造投入,在锻造能力上取得了一些进步,从而使得我司能够打破部分产品的国外供应商的生产垄断,逐步实现了国产化,树立了全面进入跨国公司的全球采购体系的目标。

装备和产品工艺升级

从2016 年开始,我司逐步进入汽车变速器行业,但是早在2012 年,我们就逐步开展了现有设备改造及技术升级,其中包括单机设备联线、模架升级设计、辅助设备升级改造、智能机构辅助生产等。在新型设备采购方面,我们参与设计设备参数,提出涉及生产过程的接口需求,分享使用经验用以达到反向优化新设备的目的。在进行设备改造、升级、引入的同时,我们不断检讨锻造工艺,让我们能够满足客户不断提高的要求。

通过多年的积累,使得我司具有了冷、温、热及温-冷复合锻造、热-冷复合锻造的技术能力、装备能力。

其他技术问题

无论是引进还是改造设备,与其配套的工艺方法都要求有较高的匹配度。在编排工艺之初,需要对设备进行深入的了解,然后根据设备情况进行设计,但是在产品工艺模具设计过程中,通用模具件的设计往往被忽略,下面就我司新采购的大吨位、多工位的热模锻设备中使用的压力块进行分析优化,以期解决压力块在使用过程中的开裂、变形等问题。

目前我们正在生产的CVT 无级自动变速器中使用的核心零件—带轮轴,最大锻造吨位达到了2300吨,这对模具的强度、寿命提出了较大的挑战,除此以外,与模具相配合的压力块也受到了较大的影响。前期我们在解决模具使用问题中,付出了大量的努力,通过更换模具材料、优化模具热处理工艺、增加模具表面PVD 涂层、模具C-S-N 共渗等措施,提高了模具使用寿命,但是经过生产验证,设备的开动率还是不高,调查后发现原因在于压力块破损(图1),需要频繁更换,并且更换压力块不同于更换模具,需要拆除更多的模具辅助件才能完成。因此,压力块优化设计显得尤为重要。

图1 破损的压力块

通过FEA 分析指导优化改进

现有设计的有限元分析

使用有限元法分析锻造成形力,已经是大多数锻造公司技术部工艺工程师的必备技能,但是如果要做到分析结果与实际生产结果相符合(误差在5%以内)需要对很多参数进行标定对标,甚至需要重新构建原材料的本构模型。本次需要解决的问题涉及到的产品材料也为20CrMoH,经过设置运算后,得到的锻造吨位为1870 吨,如图2 所示。

图2 压力块有限元分析

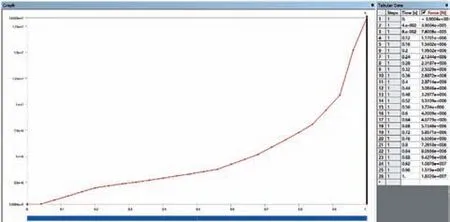

分析得到成形吨位后,可继续使用成形分析软件进行模块的受力分析,但得到的结果只能是各个节点的受力大小,至于模块的使用寿命并不能直接的表达出来。因此,我们使用结构分析软件进行压力块的受力分析。模具系统结构较为复杂,压力块在与模具接触外还与其他配件产生配合关系,如模桶、定位圈、填块等,要做压力块的受力分析,就需要理清楚各个零件之间的接触类型,以及定量数值。这些要求在成形分析软件的设置中较为复杂,并且成形软件分析的成形力通过插补的方式插入节点中,再由节点导入模具,通过模具传导至压力块上,所以模具、压力块受力表达为成形完成瞬间所受到最大成形力,这和现实生产中的情况有所不同,如图3、图4 所示。

图3 成形软件分析得到的吨位曲线

图4 按成形吨位施加的压力曲线

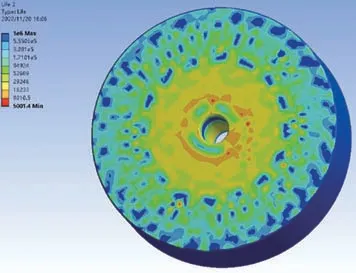

使用结构分析软件可以在分析过程中,对压力块与所配合的各个构件进行有效、详细的约束设置,实现模具结构中的各零件在受力情况下的相对运动或者相对变形,并且在施加力的过程中具有更多的可能性,比如按照成形吨位曲线进行施加,这样更加能够贴近现实使用情况,不仅能够得到更加精确的分析结果,而且还能够直观的表达出模具的使用寿命,如图5、图6 所示。

图5 压力块的受力云图

图6 压力块的疲劳寿命云图

战力指数:★★★★☆降魔圣典:《温病条辨》来将通名:寒症瘟疫御敌神兵:霹雳散上榜理由:建立了完全独立于伤寒的温病学说体系,创立了三焦辨证纲领,为温病创新理论之一

优化方案及有限元分析

现有压力块在使用过程中产生破损除了会引起模具支撑不足外,还会因为开裂掉落的碎块导致顶料器卡死的现象发生。因此压力块设计时需要有一定的使用寿命不产生开裂,即使产生了开裂,碎块也不易掉落。明确了设计目的,我们采取了外圈+内芯的方式设计,外圈采用H13 材料,淬火硬度40HRC,内圈采用Cr12MoV 材料,淬火硬度56HRC,内外圈采用热压配的方式,过盈量为1.5mm。这里对预紧力大小的FEA 分析方式稍作解释:通过热力分析的方式得到外圈膨胀到装配前尺寸的温度,再使用热力耦合的方式得到外圈温度降低到室温时的预紧力。将径向预紧力、装配关系、约束方式等设置结束后,进行受力分析,结果如图7 所示,取中值261MPa 进行后续分析。

图7 热力耦合得到的填块降至室温时的预紧力

此时,图8、图9 都不是直接的模具寿命反馈,只能做对比分析使用,优化前与优化后的寿命对比,模具寿命提高3 倍。

结束语

优化后的压力块如图10 所示,使用优化后的压力块进行生产,模具仍有开裂现象存在,但使用寿命达到了18400 次,相对原有压力块的使用寿命5700次,相对提高3.2 倍。出现开裂后的压力块并没有完全分离,提高了换模效率,减少了因碎块导致的卡死清理。

图8 压力块优化后的受力云图

图9 压力块优化后的疲劳寿命云图

图10 优化后的压力块