基于响应面法的空调压缩机斜盘工艺优化

2021-07-15黄广闵忻龙马成昊王海宁毛加勉甘国强合肥工业大学大学生创新创业训练计划项目S202010359038

文/黄广,闵忻龙,马成昊,王海宁,毛加勉,甘国强·合肥工业大学大学生创新创业训练计划项目(S202010359038)

汽车空调压缩机是汽车制冷系统的心脏,其中斜盘式压缩机具有结构紧凑、压缩性能良好、体积小巧、运行平稳、易于加工制造等优势。斜盘是斜盘式压缩机的核心部件,鉴于其长期高速运转以及受摩擦产生的高温,对其耐磨性、强度及硬度等力学性能具有很高的要求。传统变形工艺制造的零件存在着整体强度不高、易变形等缺点。由于热模锻成形有模膛引导金属的流动,锻件内部的锻造流线按锻件轮廓分布,从而提高了零件的力学性能和使用寿命,操作简单实用,易于实现机械化,生产效率高。

本文采用响应面分析和数值模拟相结合的方法,以降低成形载荷、提高材料利用率为目标,对斜盘成形工艺参数进行优化设计,通过响应面模型和非线性拟合对模型结果进行分析,得到了最佳的工艺参数,以期提高斜盘的成形质量。

为解决斜盘在成形过程中存在的成形载荷高、材料利用率低等缺点,本文提出采用热模锻成形工艺方案,开展了多目标下不同工艺参数的模拟研究。通过响应面优化法对热模锻成形过程进行试验分析,找到最佳的工艺参数。利用Deform-3D 软件对最优化结果进行验证,得到了吨位低、材料利用率高的成形工艺方案,对相同类型零件的实际生产过程具有一定的参考价值。

斜盘及其模具结构设计

斜盘锻件设计

图1 斜盘零件图

由于铝合金密度低,与目前的轿车轻量化发展趋势相符合,是制造斜盘类零件的热门材料,本文选用的A390 过共晶铝合金,其有优异的力学性能、耐磨性和良好的尺寸稳定性。图1 为斜盘零件尺寸图,由于零件形状较为规则,因此仅需一次加工成形。采用UG 三维软件进行建模,针对研究目标件尺寸,通过锻件结构设计,单边加工余量为1mm,获得斜盘锻件的三维模型如图2 所示,其中图2(b)A 区域的充填过程对锻件成形质量具有重要影响。

图2 斜盘锻件几何模型图

锻造模具设计

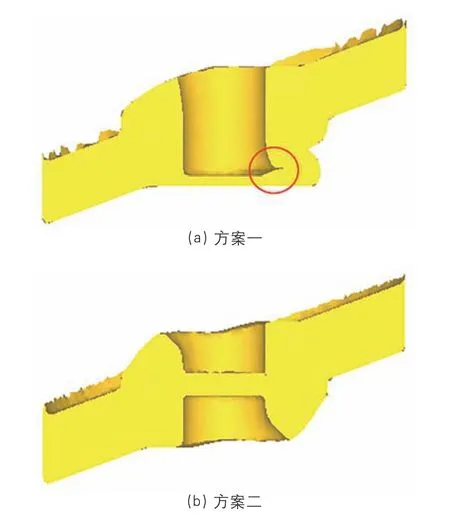

基于图2 斜盘锻件模型,通过布尔运算得到了模具型腔的形状和尺寸。考虑实际成形过程中坯料稳定放置,设计方案一成形简易模具及相应坯料如图3(a)所示。该方案中,坯料为φ74mm×13mm 的斜切圆柱,角度为20.5°。

图3 模具装配图

通过初步模拟分析,发现在成形后期,由于上冲头向下行进距离较长,凹模右下部分所需金属过多,导致金属在锻件右下角充填时壁厚减薄。因此,当上冲头继续向下运动时,坯料右侧金属被向下镦粗,最终形成折叠,如图4(a)所示。为防止折叠缺陷的产生,将冲孔连皮置于锻件圆孔中心位置,得到方案二如图3(b)所示。通过模拟该方案成形过程,获得成形过程中坯料变形情况如图4(b)所示,该种情况下未出现方案一中折叠缺陷。

图4 成形后期锻件缺陷分析图

成形过程分析

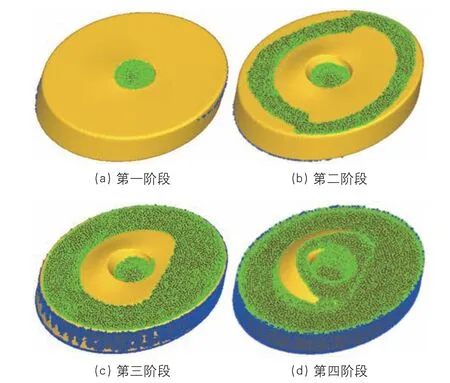

方案二中上冲头在成形过程中的载荷-位移曲线图如图5 所示。基于成形吨位及坯料变形情况,斜盘锻件成形过程可分为四个阶段,分别用不同颜色表示,且四个阶段下坯料与模具的接触情况如图6 所示。

图5 载荷-位移曲线图

图6 成形过程接触图

第一阶段中,坯料中心圆孔位置与模具接触图如6(a)所示,该过程中成形所受载荷最大仅在10t 左右;第二阶段坯料斜盘部分上表面与模具之间接触面积迅速增大,导致上冲头所受载荷快速上升,该阶段末期由于斜盘部分上表面与冲头完全接触,导致成形载荷较为平稳;第三阶段坯料侧表面与模具接触面积增大,所受载荷迅速增大至100t 左右;第四阶段为图2(b)中A 区域的填充过程,成形末期由于成形完成,导致成形吨位迅速上升,最终成形载荷为355t。

响应面模型建立

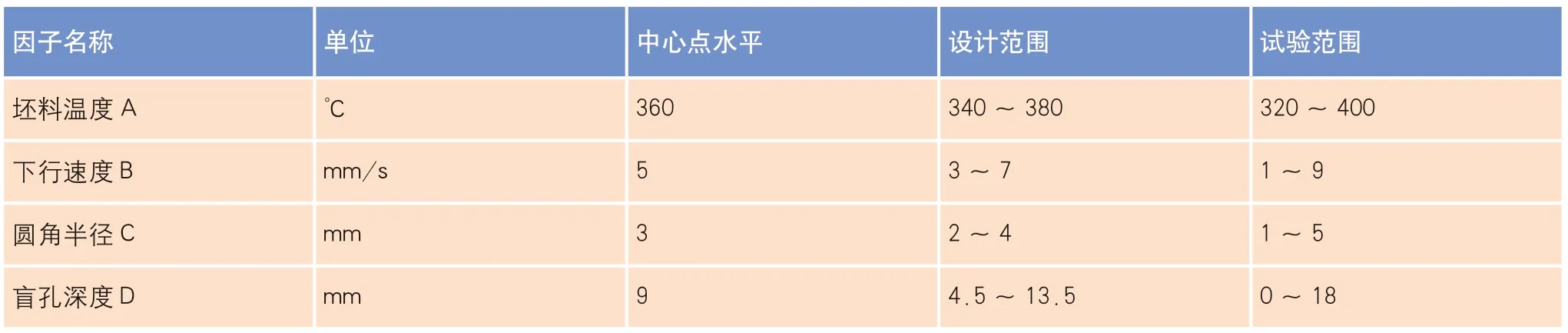

通过前期的分析研究,主要影响斜盘锻件成形质量(成形载荷、材料利用率)的因素有:坯料温度、上模下行速度、圆角半径以及盲孔深度。为此,本研究选取相应的参数因子及优化目标,设计变量因素水平数见表1。

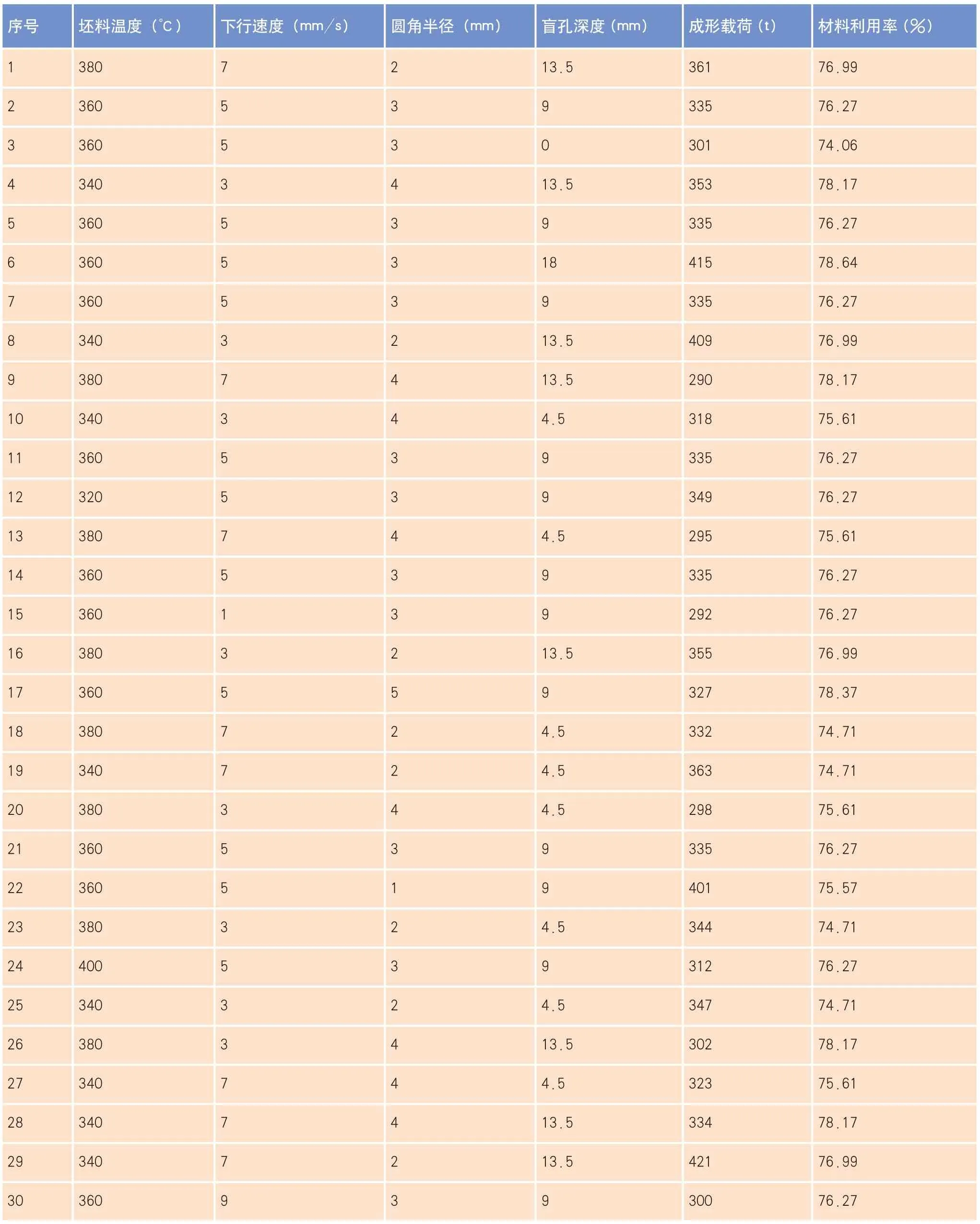

在Design Expert 软件中输入试验数据范围,生成CCD 响应面试验表。将中心复合设计制定的四种试验条件依次进行锻造模拟,记录其成形载荷和材料利用率见表2。

响应面模型的拟合与分析

响应面模型的拟合

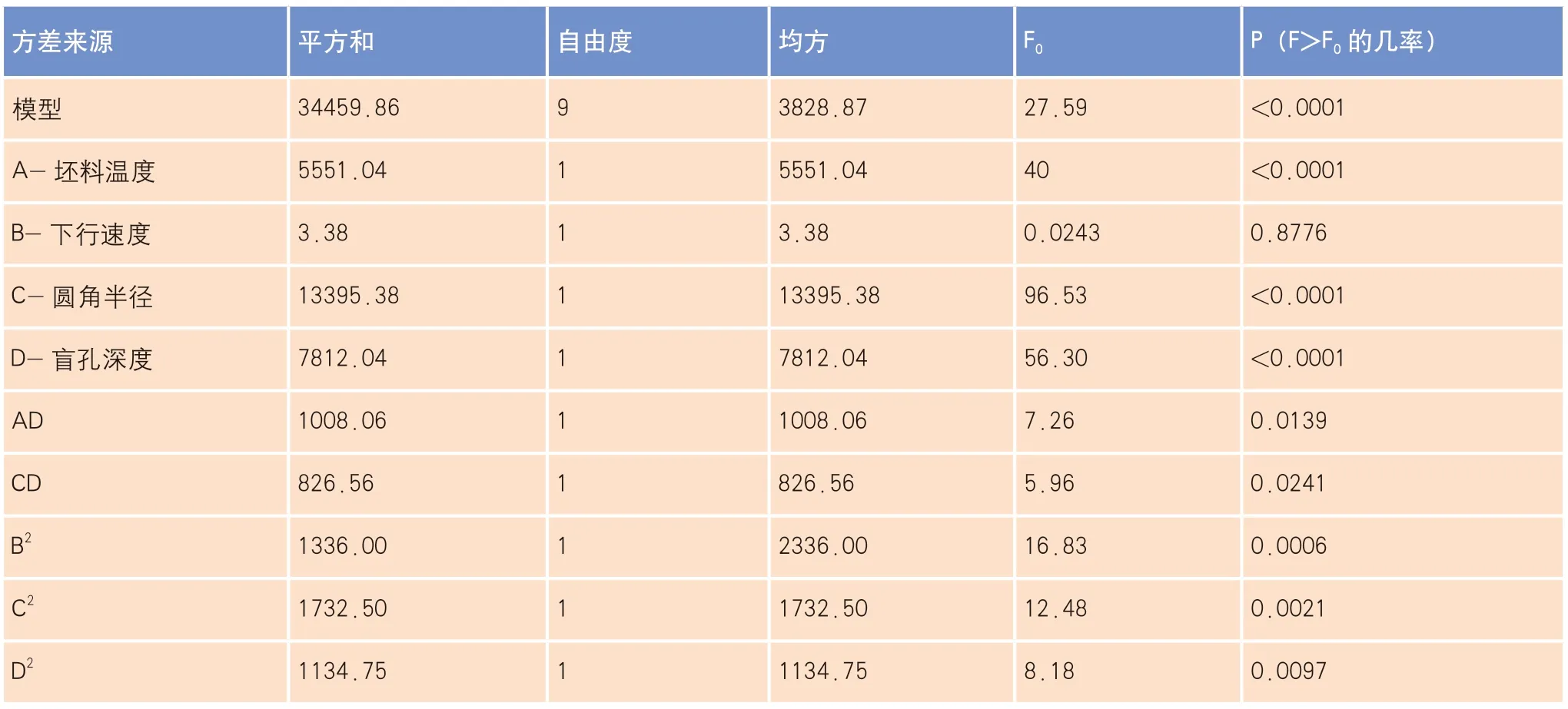

根据表3 及表4 可以看出,F 值表示整个拟合方程的显著程度,此模型中的F 值为27.59 同时其P 值小于0.0001,表明此模型的结果是显著的。在拟合统计中,决定系数为0.7390,校正决定系数为0.8919,其差值小于0.2 说明此数据是可信的,表明回归模型解释数据的能力较强。充分精度=17.0559 >4,表明该模型的分辨能力足够。

根据表2 的模拟响应结果,采用线性回归的方法建立成形载荷与工艺参数坯料温度、下行速度、圆角半径及盲孔深度之间的回归模型:

表1 试验数据范围表

表2 数据记录表格

表3 成形载荷方差分析

表4 成形载荷拟合统计

Y=3 3 4.3 2-1 5.2 1×A+0.3 7 5 0×B-23.63×C+18.04×D-7.94×A×D-7.19×C×D-9.13×B2+7.87×C2+6.37×D2

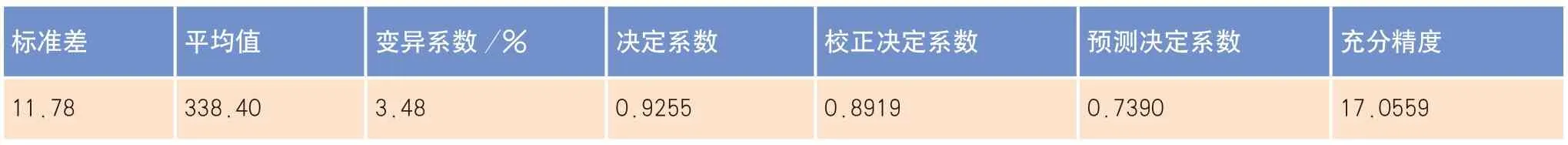

图7 为成形载荷目标预测值和模拟值的拟合曲线。试验中记录的数据与响应模型预测的数据较为接近,预测值与实际值大致相同,由此表明,该回归模型的可信度较高。

响应面分析

图7 成形载荷目标预测值和模拟值的拟合曲线

为直观地表示各因子与成形载荷响应之间的关系,利用三维曲面图进一步分析各因素对成形载荷的影响。由拟合模型给出的函数方程可知,下行速度不会改变其他因子对响应的影响,并且盲孔深度和圆角半径对成形载荷的影响较大。通过对盲孔深度和圆角半径对成形载荷的影响进行响应面法分析,得到响应面如图8 所示。可以看出,当坯料温度和下行速度为设计中心水平时,成形载荷随盲孔深度的增大而增大,随圆角半径的增大而减小。当盲孔深度为最大值13.5mm、圆角半径为最小值2mm 时,成形载荷取得最大值397t;当盲孔深度为最小值4.5mm、圆角半径为最大值4mm 时,成形载荷取得最小值为315t。

图8 盲孔深度与圆角半径对成形载荷的影响

基于响应面的结果对得出的设计参数进行优化,对最优方案进行模拟,其因子数值设置与试验结果见表5,由于模拟结果与模型预测吻合度高,表明该模型可信度高,优化成形方案合理可行。

优化后的数值模拟结果分析

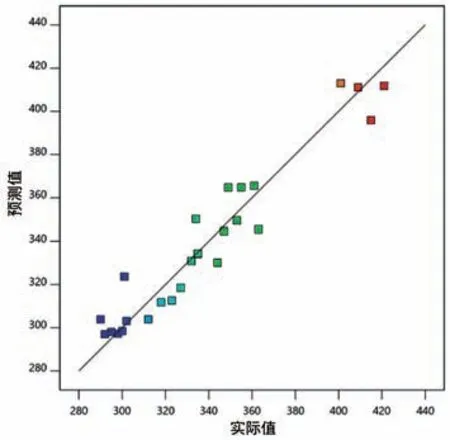

图9 为成形完成时的等效应力分布图,可以看出在成形过程中应力集中主要出现在坯料与模具接触的左上和右下部分(即图2(b)中A 区域)。高应力区的出现是由于锻件在成形末期该处最后充填引起。从此图可以看出无异常的应力集中现象,各处的材料受力较为均匀,无充填不满现象发生。

图9 最优方案等效应力分布图

图10 最优方案等效应变分布图

图11 为优化前(设计中心方案)与最优方案的载荷-位移曲线对比图,由图可以看出,在成形过程中,最优方案上冲头所受载荷上升较为平缓且最大载荷比中心方案小60t 左右。

结束语

图11 载荷-位移曲线图

本文基于响应面法对斜盘类零件成形过程开展了多目标下优化工艺参数的模拟研究。结合实际的工艺条件,选取了坯料温度、下行速度、圆角半径及盲孔深度作为优化变量,最终成形载荷作为主要响应目标,材料利用率作为次要响应目标,通过Deform-3D软件进行数值模拟,得到了各个变量因素共同作用的响应模型。通过对该响应面分析,获得最优的参数组合,即坯料温度360℃、下行速度9mm/s、圆角半径5mm、盲孔深度11.5mm。通过对最佳参数组合进行模拟验证,发现得到的数据与回归模型预测数据吻合良好,并且通过分析其等效应力、等效应变、载荷-位移曲线表明此方案成形结果良好,达到所期望的目标,对相同类型零件的实际生产过程具有一定的参考价值。