钢板锌铝镁涂镀层的新发展

2021-07-15

(中冶赛迪工程技术有限公司,重庆 401122)

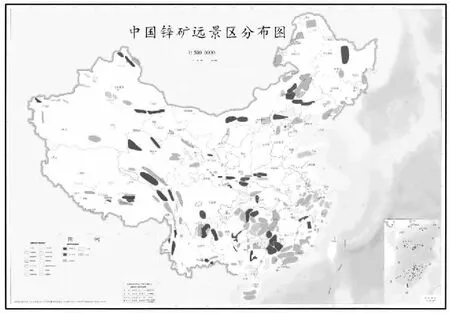

锌铝镁技术的诞生就是涂镀层的发展史,镀锌作为金属防腐的先锋,已经发展了近200年,广泛应用于军、民领域内的众多行业,全世界的锌矿探明储量为2.5亿t,中国每年的锌资源使用量占世界用量的46%~50%;而中国锌资源探明储量为4 400万t,每年使用量为380万t,且呈逐年递增的趋势,分布图如图1所示。因此如何节约使用锌资源就成为保证我国实现可持续发展必须解决的难题。

图1 中国锌矿资源远景分布图

1 镀锌防腐工艺的发展

由于我国锌资源的短缺,促进了可替代纯镀锌防腐技术(镀铝锌技术)的研发。镀铝锌技术诞生于20世纪80年代,研发过程如图2所示。通过在镀锌工艺中添加少量铝来取代纯镀锌防腐技术,并随着技术的发展铝的添加量从5%增至11%,但却会导致镀层附着力等性能的恶化,这种在纯镀锌基础上添加5%~11%铝的定型产品被命名为galvafan。

图2 锌铝镁研发路线图

20世纪90年代,相关研究发现Si作为抑制剂可以很好地限制铝铁反应,相关防腐技术通过添加1.6%的Si,将铝的添加量由5%~11%提升至30%,并通过工艺的不断改进优化将铝的添加量最终升至55%,从而将相关工艺的防腐水平与成本控制提升到新的高度,这一新配方(55%Al、1.6%Si、43.4%Zn)所生产的产品被定义为galvalume。

此后,随着防腐镀膜工艺路线的继续发展,发现通过传统镀铝锌基础上继续添加镁,可促进涂镀表面的均匀化并具有超强的断口保护功能,与纯镀锌工艺相比,运行成本节约近50%以上。

2 锌铝镁涂镀的特点和技术优势

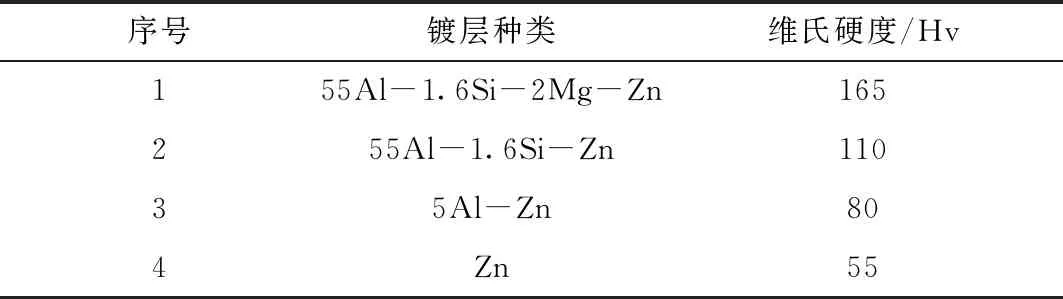

表1描述了不同类型防腐镀层的硬度指标,如表1所示,锌铝镁镀层的表面硬度较锌镀层增加了三倍。此外研究还发现锌铝镁镀层同时具有抗石击、防大气腐蚀、抗高温、防静电等优点,同时在galvalume基础上发展而来的锌铝镁镀层还具有防强酸强碱的特点,完全适合畜牧专用。

表1 不同种类镀层的硬度

因此在镀锌基础上加入1%Al、1%Mg,可以有效提高耐盐腐蚀性、抗石击性,节省镀层。这一技术主要应用于汽车板,增加焊接性能,同时达到节约用锌的作用,涂镀特点为薄镀层,对上行冷却器的稳定性、流平性要求很高,最好达到气垫稳定的设计效果。

在galvalume基础上增加2%的镁,即55%Al、1.6%Si,2%Mg,可提高耐腐蚀性,耐强酸碱环境,这一类的锌铝镁产品拥有较强的耐腐蚀性能,但针对不同环境会采用不同的辅助涂层,这一类型的锌铝镁材料的深加工属性被弱化了,取而代之的是强化了耐腐蚀性能,如该类锌铝镁材料结合聚氨酯类涂层就形成了畜牧专用的类型,该类锌铝镁材料结合氟碳类涂层就形成了目前最强防腐的面板。

在galvafan基础上增加镁含量,即5%~11%Al、3%Mg,可增强断口保护性、耐酸碱性、野外腐蚀性。这一类的锌铝镁产品其深加工性能仍然存在,因此尤其适合野外生存条件,如光伏支架、高速路护栏、海洋用板。

随着锌资源的短缺,锌铝镁在环境防腐和畜牧防腐都有着不可替代的优势,而纯镀锌工艺的最佳使用方向为汽车面板和电气面板,该工艺添加镁仅为实现节约用锌的目的。

3 关键设备的设计方向

镀锌防腐工艺的主要结构及其所使用的主要设备如下(具体按照工艺段的分布):

(1)清洗段:磁过滤器。

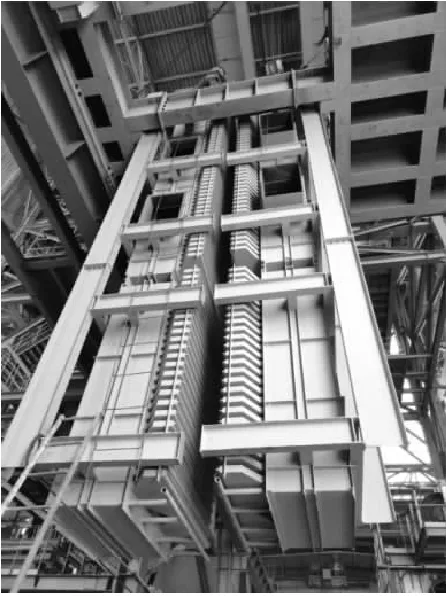

(2)炉区技术:包括锌鼻子锌蒸气处理系统、气刀及控制、锌锅及控制,但最重要的是镀后冷却技术(见图3)。完整的镀后冷却包括稳定的点阵冷却结构、喷箱的升降、台车及定位、温度检测和闭环控制。同时结合上部冷却器满足带钢抖动振幅低于10 mm。

图3 镀后冷却装置

(3)气刀:满足位置低、有温控系统及边部挡板等需要。

(4)锌锅:强化锌锅的搅拌功能,防止分层。

4 未来潜在的发展方向

随着锌资源的缺乏,纯镀铝硅产品必将大范围普及应用。同时,随着电加热技术逐渐普及,尤其当电费低于0.6元/度时,感应加热的应用不可忽视,与之相配套的防腐镀膜工艺的研发也需积极推进。

5 结 论

(1)锌资源短缺导致了锌铝镁技术的加速发展,而锌铝镁技术也沿着专用化道路发展和进步,未来畜牧和环境用锌铝镁是有专业分工的。

(2)同镀锌相比,锌铝镁机组应该重点关注锌锅、气刀、镀后冷却器,这一点与镀锌是完全不同的。

(3)未来镀后冷却器的研发继续朝着小锌化、防止氧化的方向发展。