基于大型结冰风洞的航空发动机结冰与防冰试验技术

2021-07-15赖庆仁柳庆林郭龙张平涛易

赖庆仁柳庆林郭 龙张平涛易 贤

1.中国空气动力研究与发展中心 结冰与防除冰重点实验室,四川 绵阳 621000;2.中国空气动力研究与发展中心 低速空气动力研究所,四川 绵阳 621000

0 引 言

飞机在结冰气象条件下飞行时,发动机的进气部件和动力装置均会结冰[1]。结冰对发动机的正常工作会产生严重影响,轻则引起功率或推力的损失,重则导致积冰脱落损伤叶片甚至带来发动机停车的严重后果。航空发动机结冰和防冰的影响因素很多[2],涉及到各种复杂的流动和传热机理,国内外对其过程原理的认识尚未十分清楚,且数值计算无法准确模拟其全部工况,因此试验研究是发动机结冰与防冰研究必不可少的手段。根据我国民用航空规章第33部《航空发动机适航标准》(CCAR 33部)要求,在中国民用航空规章第25部附录C中规定的连续最大或间断最大结冰状态下,发动机在其整个飞行功率范围内的工作中,发动机部件上不应出现影响发动机工作或引起功率、推力严重损失的结冰情况[3]。在航空发动机型号取证过程中,结冰风洞试验是验证发动机是否满足CCAR 33部中结冰条款要求的必要符合性手段,所以很有必要发展相关试验技术,探索形成一种规范高效符合适航规定的结冰风洞试验流程及方法,为航空发动机防冰设计与适航取证奠定基础。

航空发动机结冰问题关系到整个飞机飞行安全,因此国内外均非常重视对其的研究。欧美等航空发达国家针对发动机的结冰与防冰问题开展了大量的数值模拟和风洞试验研究[4-13]。国内关于航空发动机结冰与防冰的研究工作还比较少,有学者从数值模拟和经验估算等出发对进气部件做了一些相关研究[14-16],也有学者利用小型结冰风洞对零级导向叶片及进口支板做了一些相关验证性试验[17-19],但仅是针对单个部件的性能验证,未考虑发动机内外流耦合及各进气部件相互作用的影响。

依托国内大型结冰风洞,发展进气模拟、热气供气等技术,为航空发动机结冰与防冰试验全工况模拟创造条件,提出了一套适合航空发动机的结冰风洞试验流程及方法,结合某型航空发动机进气部件的试验需求开展结冰风洞验证试验。

1 试验设备及系统

1.1 3 m×2 m结冰风洞

航空发动机结冰与防冰试验依托中国空气动力研究与发展中心的3 m×2 m结冰风洞进行。3 m×2 m结冰风洞于2013年10月建成并投入使用,是一座闭口、高亚声速、回流式风洞(见图1),也是目前世界上试验段尺寸最大、性能最好的结冰风洞之一。风洞拥有主、次和高速3个可更换试验段,配套有动力、制冷、喷雾、高度模拟等各类试验系统。动力系统用于产生试验段气流,制冷系统用于模拟低温环境,喷雾系统用于产生结冰云雾,高度模拟系统用于模拟飞行高度(低压环境)。风洞可以真实模拟空中低温、低压、高湿的飞行结冰云雾环境,是飞行器结冰问题研究及防冰性能验证的有效地面试验平台。3 m×2 m结冰风洞具备开展飞机翼段结冰试验的能力,性能参数见表1。

图1 3 m×2 m结冰风洞轮廓图Fig.1 Layout of 3 m×2 m icing wind tunnel

表1 3 m×2 m结冰风洞性能参数Table 1 Performance parameters of 3 m×2 m icing wind tunnel

1.2 进气模拟系统

为了真实模拟航空发动机内流抽吸环境,设计了进气模拟系统。进气模拟系统用于抽吸气流通过进气道与发动机舱内部流道,实现发动机的功率流量模拟。进气模拟系统设计包含引气管路、驱动系统、控制系统设计等内容。引气管路为发动机试验模型提供输气管道;驱动系统用于提供进气模拟的引气动力,克服管道内形成的压力损失;控制系统用于进气模拟系统模拟流量的控制与监测,通过流量计获取管道内流量,并通过变频器控制风机转速实现进气流量控制。

为保证进气模拟系统能够适用于大部分国内发动机在研型号和未来发展的先进航空发动机型号,考虑发动机实际运行可能遇到的推力工况,对目前国内国际上现役的主要运输机、民用客机、直升机等型号机载发动机的流量范围进行了调研分析,同时结合3 m×2 m结冰风洞目前配电系统余量,最终设计进气模拟系统流量模拟能力最大值为55 kg/s。考虑不同大小流量的管道损失及控制精度要求,将引气管路设计为主、辅两条引气支路分别用于模拟大小流量,并分别设置有相应的风机、阀门以及测量控制设备等(见图2),两条支路可单独、并行控制使用。试验时可根据发动机模拟流量大小进行对应支路的选择。

图2 进气模拟系统设计图Fig.2 Design diagram of inlet simulation system

进气模拟系统设计建设完成后(见图3),对其性能进行了标定,主要对模拟流量的大小和阶跃响应进行了测量。结果显示:主支路进气流量模拟能力大于40 kg/s,响应速度快且稳定性较好,如图4所示(Q为流量,t为时间);辅支路进气流量模拟能力大于15 kg/s;两支路并行使用时进气模拟流量能力大于55 kg/s;系统控制精度为±1%。测试结果表明,系统实现了设计指标,满足航空发动机进气模拟试验需求。进气模拟技术的建立,实现了发动机内流道抽吸环境的模拟,为真实开展航空发动机内外流耦合试验奠定了基础。

图3 进气模拟系统Fig.3 Inlet gas simulation system

图4 主管道流量标定Fig.4 Flow calibration of main pipe

1.3 热气供气系统

航空发动机各部件的防冰主要为热气防冰,从压气机引入高温高压气体至部件内部的防冰腔来实现防冰功能。为了真实模拟发动机的热气防冰工况,设计了热气供气系统。热气供气系统为热气防冰部件模型提供精确控制流量、压力和温度的高温空气,用于加热防冰腔,模拟飞行时的发动机引气防除冰状态。

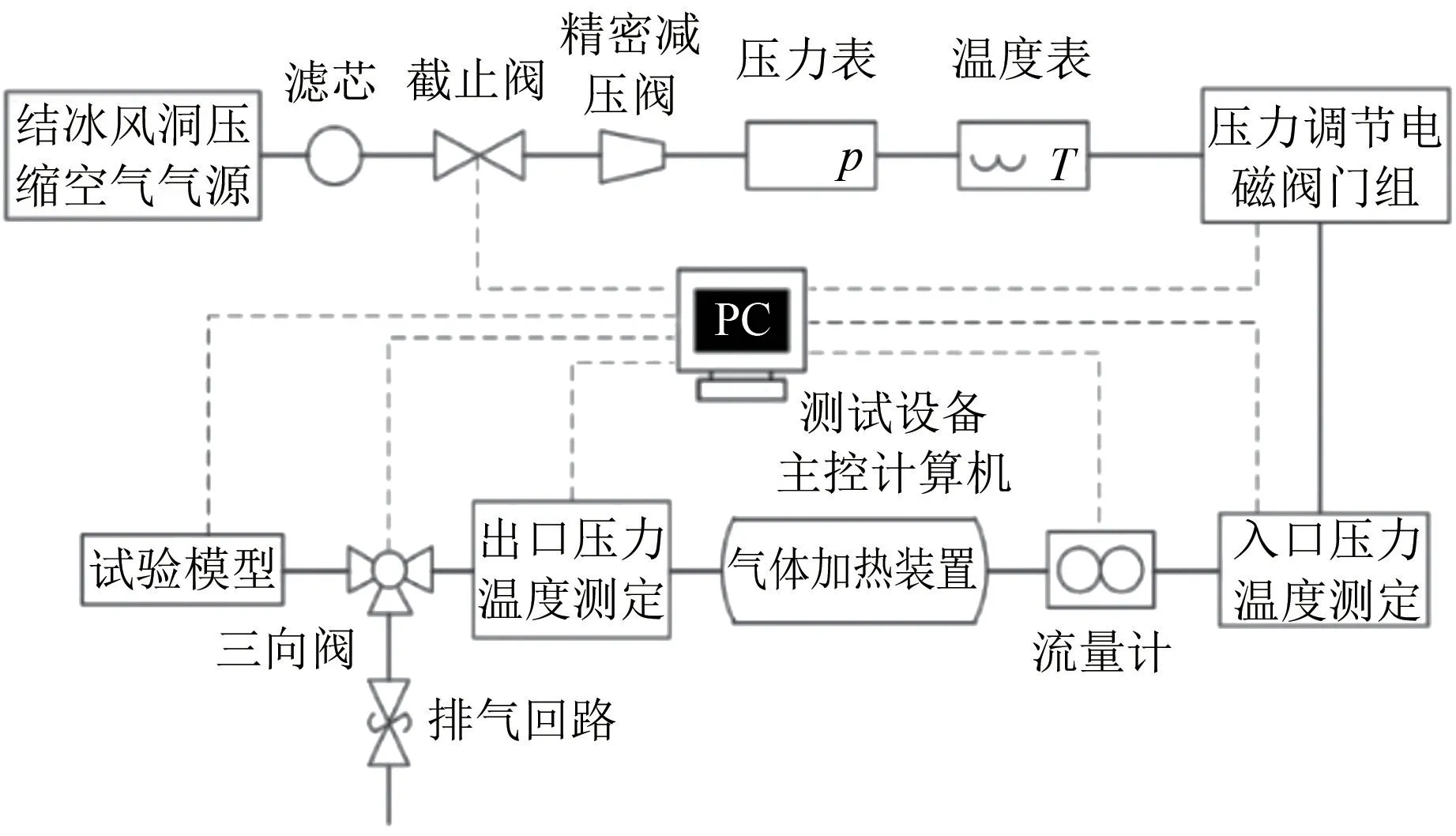

针对常见涡扇、涡桨、涡轴等类型航空发动机部件热气防冰实际工况及试验需求,热气供气系统(见图5)设计指标如下:1)防冰热气最大流量为1.5 kg/s,控制精度为±1%;2)防冰热气最高温度为400℃,控制精度为±2℃;3)防冰热气最大压力为1.4 MPa,控制精度为±1%。系统从3 m×2 m结冰风洞旁的高压气源引气,气流经过高压球阀、过滤器、减压阀、流量计等测量控制设备之后,通过空气电加热器加热升温,之后再接入3 m×2 m结冰风洞试验段内模型入口处,系统工作流程如图6所示。

图5 热气供气系统Fig.5 Hot-air supply system

图6 热气供气系统工作流程图Fig.6 Working flow chart of hot-air supply system

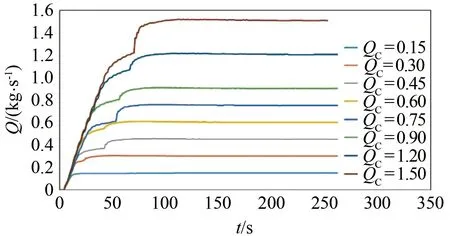

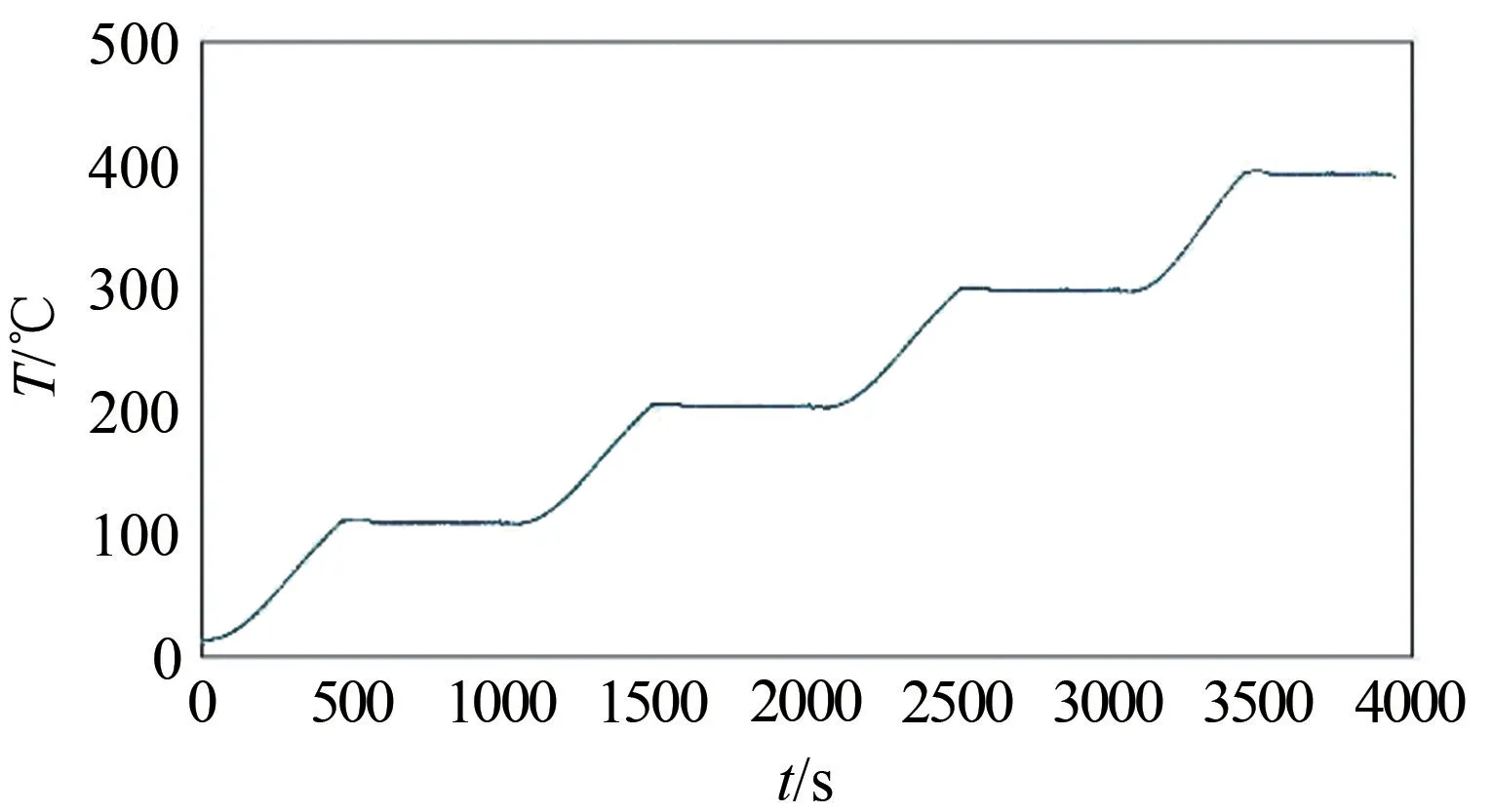

热气供气系统设计建设完成后,为全面测试系统的各项性能,验证控制结构和策略的可靠性,分别进行了流量、温度、压力等性能指标的测试试验。图7为流量控制值QC分别为0.15、0.30、0.45、0.60、0.75、0.90、1.20和1.50 kg/s时的阶跃响应曲线,图8为热气温升至400℃的过程控制曲线(T为温度),图9为流量在0.3 kg/s时的压力控制曲线(p为压力)。测试试验结果显示,流量控制稳定时间小于100 s、超调量小于20 g/s、误差在6 g/s内,温度控制超调量小于3℃、误差在0.5℃范围内,压力控制绝对误差小于1 kPa、超调量小于1 kPa、调节稳定时间在150 s内。各项技术指标达到了设计要求,表明设计研制的热气供气系统满足航空发动机热气防冰工况需要。

图7 热气流量阶跃响应Fig.7 Step response of hot-air flow

图8 温升曲线Fig.8 Temperature rise curve

图9 压力控制曲线Fig.9 Pressure control curve

2 试验流程及方法

2.1 结冰风洞试验流程

航空发动机结冰风洞试验参数主要包括飞行速度、液态水含量LWC(Liquid Water Content)、云雾平均体积直径MVD(Median Volume Diameter)、均匀度、气流温度、进气模拟流量(发动机功率)、热气防冰参数等。云雾环境中的重要参数(MVD、LWC、均匀度等)主要由喷雾系统进行控制,而喷雾系统包含1000个喷嘴,喷嘴的水气压及开启数量均会影响上述云雾参数。因此,正式试验前,先用机载式相位多普勒干涉仪(PDI-FPDR)、冰刀、均匀度格栅等对上述云雾参数进行测量标定,找出试验所需的喷嘴控制水气压大小和喷嘴开启数量及位置。

模型及各附属设备安装连接与功能调试完毕后即可开展正式的风洞试验。试验时先将风速、温度、高度等调整至目标值,再开启进气模拟系统,将进气模拟系统流量调节至目标值,模拟发动机对应稳定的工作功率。对于结冰试验,待上述参数稳定后即可开始喷雾,流程如图10所示。其中,喷雾系统的水气压及开度等控制指标为前述标定值。喷雾过程中使用摄像监视系统监测结冰过程情况并录像,喷雾结束后停止各系统工作,再进入风洞对试验模型结冰情况进行观察与拍照记录,根据需要进行冰型的三维扫描测量等。

图10 结冰试验流程Fig.10 Icing test procedure

对于热气防冰试验,喷雾前还需开启热气供气系统,将热气导入需要防冰的模型部件内,待热气参数稳定后即开始喷雾。同样,在喷雾过程中需要对部件的防冰情况进行监测并录像。喷雾结束时将热气切换至其他管路,停止对发动机的防冰热气供应,再依次关闭进气模拟系统等各子系统,之后进入风洞开展结果评估与分析。

2.2 试验动态过程观测

试验动态过程观测是航空发动机结冰风洞试验中的一项重要环节,用于获取各部件结冰与防冰过程的变化趋势及进展细节,是判定防冰效率最直观的一种方法,为防冰腔结构优化及主动防冰参数选择提供参考。结冰风洞试验动态过程观测只能依靠摄像监视系统,由于需要重点测量的部件大部分位于发动机进气道内部(如分流环、进气支板、零级导叶等),而发动机内部结构复杂,加上云雾场造成的视线模糊等干扰影响,安装于风洞试验段上的风洞摄像监视系统无法直接获取发动机内部的试验结果情况。因此,如何观测发动机内部部件的结冰与防冰动态过程成为航空发动机结冰风洞试验的关键内容。

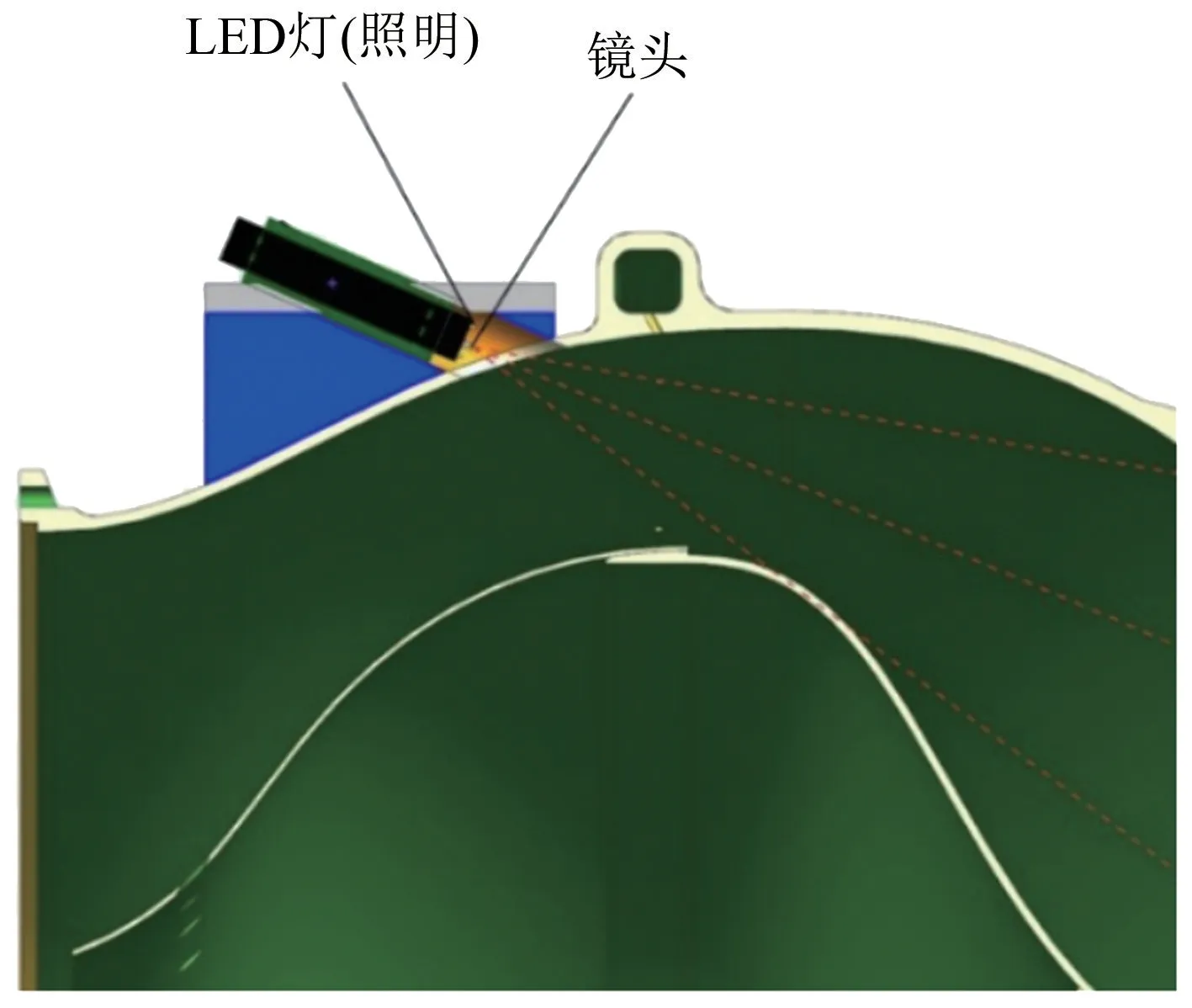

结合发动机涵道结构形式及现有工业产品情况,设计了内埋式微型摄像监视系统,用于实时监测发动机涵道内部结冰与防冰情况。试验方案制订及试验模型设计过程中,预先在试验模型及装置内部布置多个微型摄像镜头及配套安装支架。微型摄像镜头可采用工业用内窥镜头,前端配有LED照明灯,通过USB线连接计算机,可实时拍摄传输试验动态过程。微型摄像监视系统布置及安装拍摄效果如图11所示。

图11 微型摄像监视系统布置安装拍摄效果Fig.11 Installation and shooting of miniature camera

内埋式微型摄像监测系统设计需注意以下两个事项:1)由于部分航空发动机的壁面是双层结构,内部设置了防冰热气流道,使壁面具备热气防冰功能,因此,在微型摄像镜头的安装位置设计时,需避开上述具有内流道的壁面,避免试验过程中发生热气泄漏等问题。2)试验喷雾过程中,液态水在发动机内流道壁面会形成水滴并沿壁面流淌,进而凝附于微型摄像镜头,造成拍摄效果模糊,因而需在镜头前面设计加装玻璃挡板,且挡板宜具备电加热功能,达到防水防雾效果。

2.3 进气道内流场测量

进气道主要作用是为发动机正常工作提供稳定均匀的气流输入,而结冰会改变发动机的进气性能。为了准确评估部件结冰对发动机整体性能的影响,需对进气道内流场的进气流量和气流场参数等进行测量,用于计算获取进气道的总压恢复、流量系数以及静、动压流场畸变等。

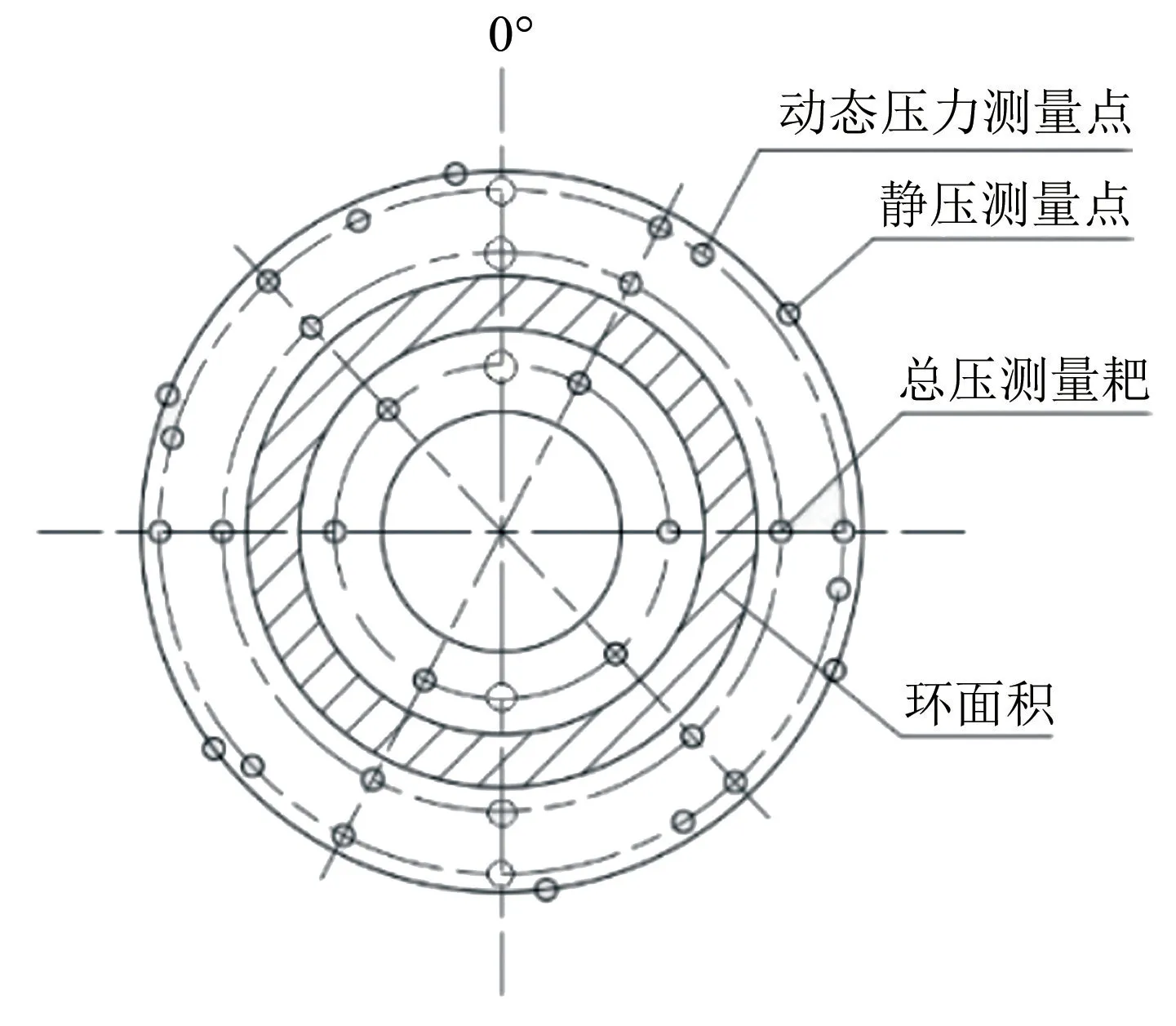

设计了一种进气道内流场压力测量方法,包含总压、静压和动态压力测量等内容。总压测量通过在进气道内截面上安装多个沿圆周方向均布的测压耙臂来实现,每个耙臂上有多个按等环面积布置的总压测量点,总压孔正对来流;静压测量点则是均布于进气道内壁面上;动态压力测量点根据需要布置于总静压点气流前方,用于测量截面上的脉动压力。测压点布置如图12所示。为防止结冰过程堵塞测压耙臂上的测压孔,测压耙臂设计为可拆卸装置,在结冰喷雾试验过程中拆除测压耙臂,安装替换堵块,喷雾结束后再替换安装测压耙臂开展测压工作。此测量方法只能用于测量结冰前后进气道性能变化,不适用于测量结冰喷雾过程中的压力变化。测压耙臂安装效果如图13所示。

图12 测压点布置示意图Fig.12 layout of Piezometric points

图13 测压耙安装示意图Fig.13 Installation diagram of pressure rake

稳态总压、静压通过电子压力扫描系统获得。电子压力扫描系统主要包括DTC系列ESP压力传感器模块、DTC Initium数据采集子系统和远程控制计算机,其中ESP压力传感器模块有多种量程可以选择,系统测量精度为±0.08%FS。动态压力测量采用XCQ-062超小型动态压力传感器,该传感器尺寸小、频率响应高、温度范围宽、长期稳定性好、灵敏度高,并配套相应的信号处理和数据采集系统,可广泛用于进气道风洞试验。

3 验证试验

验证试验模型为全尺寸某型航空发动机进气部件,包含进气道唇口、整流帽罩、进气支板、零级导向叶片等。模型在风洞内采用两侧生根支撑,支撑座整体固定于试验段转盘上。根据模型尺寸大小,试验选择在3 m×2 m结冰风洞主试验段中开展,试验模型在风洞内的安装如图14所示。模型前缘正对来流,模拟前飞状态;模型尾部与进气模拟系统管道法兰连接,进气模拟工作使发动机内流道处于抽吸状态,该发动机进气部件受到内外流耦合作用的影响,与真实发动机工况相同。

试验工况为CCAR-25部附录C中的典型结冰气象条件,其中MVD为20μm,LWC为0.5 g/m3,云雾温度(静温)为-9℃,来流速度为60 m/s,喷雾时间为5 min,风洞内湿度为92%,模拟高度为风洞所处当地海拔,试验段云雾均匀度大于60%,能覆盖整个模型区域。

首先开展结冰试验内容,包含结冰增长试验和结冰后的测压。按2.1节结冰试验流程进行,待云雾参数稳定后,开启进气模拟系统,将流量值调节至3.75 kg/s,模拟发动机稳定推进功率。结冰增长结果如图15所示。进气道内壁面和进气支板均出现不同程度的结冰,且对比发动机内外流道结冰情况发现,内流道结冰更严重,验证了进气道空气处于抽吸状态下气流加速、静温下降更易于结冰的结论。喷雾结束后安装上测压耙,测量结冰对进气道内流场品质的影响,压力分布如图16所示。结果显示,结冰改变了进气道内流场的均匀性,使气流发生了畸变。

图16 压力分布图Fig.16 Pressure profile

其次开展热气防冰试验。从热气供气系统引入热气至模型机匣上的接口,热气通过进气机匣内部管路向前流动,加热进气支板和流道壁面,最后在内流道窄缝排入主流道。与结冰试验工况及流程一致,待各参数稳定后,开启热气供气系统,热气温度为300℃,流量为40 g/s,模拟从发动机压气机引气防冰。喷雾5 min后的防冰试验结果如图17所示。结果显示,进气支板和内流道壁面均未出现结冰,表明热气防冰效果良好。喷雾过程中,开启了微型摄像监视系统对试验动态过程进行监测,发现喷雾过程中进气支板和内流道壁面出现了大量的溢流水(见图18),表明此次热气防冰为湿态防冰。试验动态过程监测有效地支撑了防冰效果的判定,为热气防冰腔结构优化及热气防冰参数的选择提供了参考。

图17 热气防冰试验照片Fig.17 Picture of hot-air anti-icing test

图18 防冰试验动态过程照片Fig.18 Picture of anti-icing test dynamic process

4 结 论

依托3 m×2 m结冰风洞,发展了进气模拟技术和热气供气技术,提出了一套结冰风洞试验流程及方法,并针对某型航空发动机进气部件开展了结冰风洞验证试验,得到如下结论:

1)3 m×2 m结冰风洞除了拥有喷雾系统、动力系统、高度模拟系统外,现已配套建设了进气模拟系统和热气供气系统等,模拟航空发动机结冰云雾环境工况的同时也可真实模拟发动机内外流耦合和压气机引气防冰的状态,可作为航空发动机适航取证的一个地面试验验证平台。

2)提出的结冰风洞试验流程及方法合理可行,成功实现了试验动态过程监测及进气道内流场压力测量,可为下一步我国航空发动机结冰防护系统设计与安全适航符合性验证提供技术支撑。