一种两自由度全机模型阵风试验支撑装置研制

2021-07-15唐建平吴福章蒲利东曾宪昂张海酉张

唐建平吴福章蒲利东曾宪昂张海酉张 磊

1.中国空气动力研究与发展中心,四川 绵阳 621000; 2.中航工业第一飞机设计研究院,西安 710089

0 引 言

风洞阵风试验是开展阵风响应和载荷减缓技术研究的重要手段,主要用于验证阵风响应理论计算方法、研究阵风减缓对飞机操稳特性的影响、评估和鉴定阵风减缓技术方案的合理性和有效性。阵风响应不仅涉及飞机的结构弹性模态,而且与飞机的长、短周期刚体运动模态密切相关[1]。为了准确模拟阵风响应和减缓控制效果,阵风试验中模型应处于“完全自由”状态,保持与真实飞行状态一致。在风洞试验中实现“完全自由”状态十分不易,自由飞试验是一种理想的方法,但目前国内自由飞试验技术尚处于发展之中,开展自由飞阵风试验在技术上还不成熟。鉴于沉浮和俯仰方向是阵风试验模型刚体运动关注的重点,研制一种两自由度支撑装置是保障全机模型阵风试验顺利开展的重要基础。

两自由度支撑装置需要在沉浮和俯仰自由度上提供模型在风洞中的“自由飞行状态”,要求试验过程中支撑装置在沉浮和俯仰自由度上对模型的附加约束(包括附加刚度和摩擦力)必须尽可能小。另外,模型自由状态下的阵风试验危险性高,稍有不慎模型就可能产生大幅的不稳定运动,容易导致模型甚至风洞设备损坏,因此两自由度全机模型支撑装置必须充分考虑安全防护措施。

国外阵风试验技术已得到了较为全面的发展[2-9]。在美国对SensorCraft概念飞行器组织开展的阵风减缓风洞试验研究中,支撑技术得到了较大发展[6-7]。在模型“自由飞行状态”风洞阵风试验环节,在TDT风洞中针对半模和全模分别建立了三自由度和两自由度支撑装置[8-9]。TDT的全模两自由度支撑装置方案是一个小车单元在一根狭长的垂向矩形梁上运动,模型安装于小车上且有俯仰方向的自由度。该方案具有液压刹车系统,小车重量较大,偏航方向支撑刚度较低,适用于模型较小、惯量不太大的高风速阵风减缓校核试验。对于低风速(不高于40 m/s)的全机阵风试验,该系统过于复杂,不利于阵风试验的方案选型和广泛开展。

中国空气动力研究与发展中心低速空气动力研究所和北京航空航天大学等单位曾于2007~2010年在3 m和8 m量级风洞中建立了阵风试验模拟能力[10],但模型支撑配套方面还难以满足实际需求,开展的阵风试验主要以刚性支撑[11]和两自由度半模支撑[12]为主。五自由度悬浮支撑系统[13]适用于全机颤振试验,允许模型在沉浮、俯仰、偏航、滚转和侧摆自由度方向运动,但运动受到较大约束,不适用于全机阵风减缓试验。目前国内尚无开展全机阵风试验的支撑装置[14]。

1 设计要求

两自由度支撑装置设计需考虑如下要求:

1)模型。支撑装置应提供模型一定范围内的沉浮和俯仰自由运动。8 m×6 m风洞阵风发生器产生的流场区域垂向高度为1.5 m,考虑到模型穿越阵风影响,沉浮极限运动范围应达到2.0 m。俯仰角度范围应适中,角度范围越大,模型与支撑的空隙越大,气动影响就越大;角度范围太小,则俯仰运动不可保证。模型做俯仰和沉浮运动时摩擦应尽可能小。

2)风洞。8 m×6 m风洞是国内8 m量级主力风洞,现有试验段结构不宜做大的改动。在风洞洞壁新增支撑部件会破坏风洞结构的完整性,不利于风洞长久使用。因此,支撑装置应基于现有结构条件设计连接部件。

3)状态更换。试验过程中对模型进行检查和更换状态时,模型位置应便于人员操作。

4)安全。支撑装置应有可靠的俯仰和沉浮限位,模型碰到限位时应有一定缓冲;同时,模型发生危险时应有必要的人工干预措施。

5)结构和气动。支撑装置不能影响模型结构特性,对模型的附加质量应尽可能小且保证强度;应考虑尽量减小对试验段流场的气动干扰。

6)后期维护。支撑装置应尽可能采用标准件,保证装置的可靠性和维护便捷性。

2 设计及实际效果

2.1 阵风试验总体方案设计

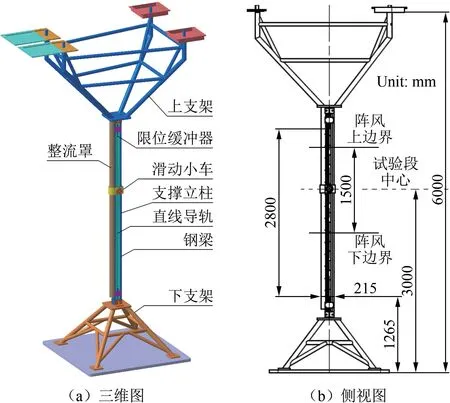

装置的研制目的是为开展全机阵风试验提供模型支撑。阵风试验总体方案如图1所示。

试验系统包括3大部分:阵风发生器、支撑装置、模型(含振动测量和飞行控制系统)。支撑主体为单根立柱,模型可通过滑块沿立柱上下沉浮运动,也可绕滑块俯仰运动。

2.2 支撑装置设计

支撑装置如图2所示。装置整体结构左右对称,总高6 m,装置主体包括3个部分:上支架、支撑立柱和下支架。

图2 两自由度支撑装置设计Fig.2 Design of the two DOFs support system

支撑装置与风洞连接设计为负公差,确保安装后立柱承受拉力。上支架通过4个大号长螺杆与风洞顶门牢固连接。下支架底座为一块2×103kg的平板,通过压条压紧于风洞地板上,以保证支架安装的平整度。立柱高约3.5 m,横截面尺寸为100 mm×150 mm,主体为“H”形整体钢梁,左右两侧面各内嵌一根长为3.5 m的直线导轨。直线导轨上下两端安装沉浮限位缓冲器,上下缓冲器最大间距为2.8 m。为减小气动干扰,在立柱迎风面设计圆弧型金属整流罩。立柱不仅能够满足模型上下穿越阵风区域的要求,而且当模型位于立柱下端时,距离风洞地板高度仅1.2~1.5 m,便于试验人员检查模型和更换状态。

如图3所示,以一铝框内侧连接方形滑块(左右各一)制成可沿导轨做沉浮运动的滑动小车。小车左右外侧面各安装一个滚动轴承,模型通过滚动轴承与小车连接。以2对M10螺钉作为模型俯仰角限位(每对螺钉分别作为俯仰角上、下限位,图中仅绘制一个螺钉以作示意)。模型俯仰角度范围随模型厚度而定,30 cm厚的模型俯仰角度范围可达±10°。为减小小车沿立柱沉浮运动的摩擦系数,直线导轨采用滚轮式。

图3 滑动小车设计Fig.3 Design of the carriage unit

模型沉浮运动位置由磁栅尺实时测量,磁栅头安装于小车铝框的安装座上;模型俯仰运动位置由角位移传感器实时测量,角位移传感器安装于滚动轴承的转轴中心上,如图3所示。

2.3 结构分析

2.3.1 静强度分析

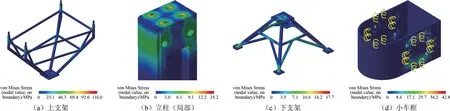

采用CATIA软件进行有限元建模和静强度分析。

材料物理特性:上支架、下支架主体采用Q345钢,导轨采用铝合金6061-T6,小车采用铝合金7075-T6,螺钉、底座及其他结构采用45号钢。Q345钢、铝合金6061-T6、7075-T6和45号钢的抗拉强度分别为345、290、460和450 MPa。

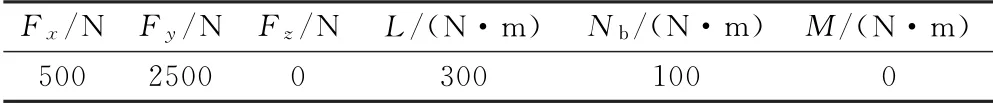

将上支架、下支架、支撑立柱与小车装配为一体,小车可沿立柱滑动。约束上支架与洞壁连接各点,下支架约束底面。静强度分析时,模型载荷施加于小车两侧安装面,如表1所示。其中,Fy为垂直方向载荷,模拟重力(50 kg)、负升力(1倍重力)与冲击力(3倍重力)之和;Fx为水平方向载荷,模拟气动阻力(1倍重力)。Fz为侧向力;L、Nb、M分别为滚转力矩、偏航力矩和俯仰力矩。立柱气动阻力按照2800 Pa(风速70 m/s)施加分布压力。应力分布如图4所示,最大应力位于上支架螺杆连接处,大小为116 MPa。采取局部加强措施,将上支架螺杆上端螺纹材料改为45号钢调质,安全系数为3.9。

图4 装置结构静强度分析Fig.4 Static strength analysis of the structure

表1 模型载荷Table 1 Load on model

模型俯仰角限位螺钉剪切强度按最低200 MPa计算。考虑仅单个螺钉发挥作用的极限情况,单个M10螺钉的最大抗剪力为1.16×104N。模型转动惯量以12.5 kg·m2(50 kg集中质量,偏心距0.5 m)计,冲击角速度设为1 rad/s,冲击时间以0.1 s计,螺钉距转动轴承中心45 mm,可求得螺钉承受的瞬间冲击力为2778 N,安全系数为4.2,故俯仰角限位可以保证安全。

综上所述,装置静强度设计满足安全要求。

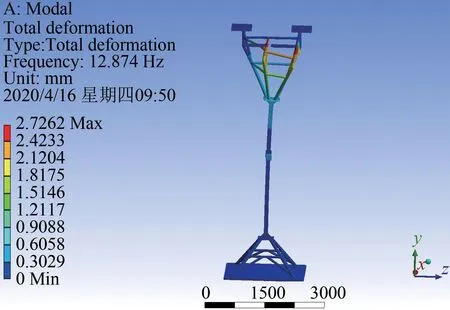

2.3.2 模态分析

采用ANSYS软件进行模态分析,如图5所示。模型在支撑装置上做刚体运动,因此要求支撑装置的刚度应尽可能高,避免对模型运动造成影响。根据文献经验[6],装置的最低阶固有频率应在10 Hz以上。模态分析结果表明,装置最低阶模态为上支架扭转,固有频率为12.9 Hz。可见,支撑装置刚度满足设计要求。

图5 装置结构模态分析Fig.5 Modal analysis of the structure

2.4 气动影响分析

支撑装置立柱穿过模型机身(见图1),破坏了机身封闭构型,会对机身绕流造成一定影响,同时导致机身上下表面窜气。因此,和其他支撑一样,该装置会使模型受到一定的支架干扰,尤其是升力会降低。对阵风试验而言,虽然也关心绝对量,但更关心相对量,如阵风载荷相对全机气动载荷的大小、阵风减缓幅度等,因此,装置的气动影响相对可以接受。

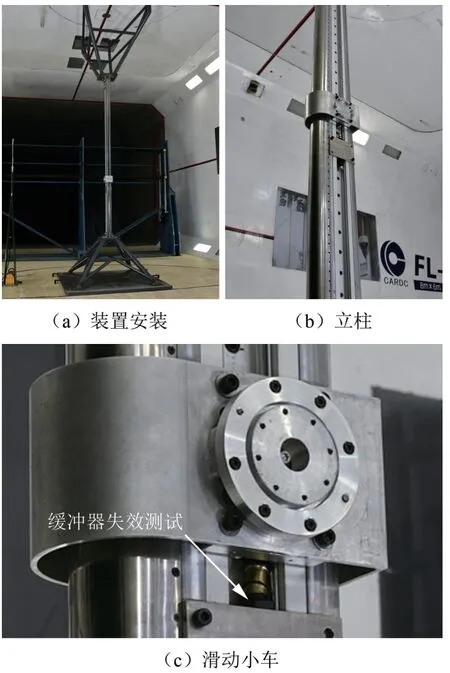

2.5 安装及测试

支撑装置安装于试验段的实际效果如图6所示。安装支撑装置时,依次安装下支架、立柱和上支架。安装模型时,将立柱与下支架分离,立柱与上支架随顶门上升并移开,将模型放置于下支架顶部的矩形小平台上,再将立柱自上而下穿过模型与下支架连接。

采用斜面法测试小车沉浮运动摩擦系数。将立柱放平,小车置于滑轨一端;逐渐增大立柱倾斜度,直至小车克服阻力滑向另一端,此时的摩擦阻力与模型的重力分量平衡。以倾斜仪测得此时立柱与水平面的夹角为0.37°,可求出小车沉浮运动摩擦系数为0.006。俯仰滚动轴承的摩擦系数约为0.002。沉浮和俯仰运动摩擦系数均很小,完全满足运动自由度要求。

为测试沉浮限位缓冲器的抗冲击能力,设计了一个坠落实验,如图6(c)所示。将小车加上砝码和其他配重(总质量50 kg),从距缓冲器的不同高度顺导轨下落。当下落高度为0.5、1.0和1.5 m时,缓冲器工作正常。当下落高度达到2.0 m时,缓冲器受损。因此,在不计气动力影响的前提下,50 kg模型的沉浮自由行程1.5 m对目前缓冲器是安全的,可根据需要设定上下缓冲器的安装间距。

图6 支撑装置实物Fig.6 Support system entities

试验中,模型与小车一起做沉浮运动,小车质量是模型的附加质量,在模型设计时应予减去。为减轻小车质量,降低模型设计难度,小车铝框以高强度航空铝合金7075-T6整体加工成型,实测小车整体质量(含安装螺钉)为5.9 kg。

支撑装置迎风投影面积为1.05 m2,安装于试验段的堵塞度约为2.2%。对所有阻塞度不大于2.8%的试验模型,整套系统对试验段的流场干扰均可接受。

为保证安全,在小车上安装一根细钢丝作为防护线,防护线穿过风洞地板至洞外。当模型出现长周期刚体模态时,人工拉扯防护线。模型在自身重力和钢丝绳拉力作用下,较容易克服升力作用,降落至立柱下端不再上升,从而避免运动发散。

3 试验应用

目前,该支撑装置已成功应用于直机翼阵风响应试验(图7)和某型飞机全机阵风减缓试验。

图7 直机翼阵风试验照片Fig.7 A straight wing gust test

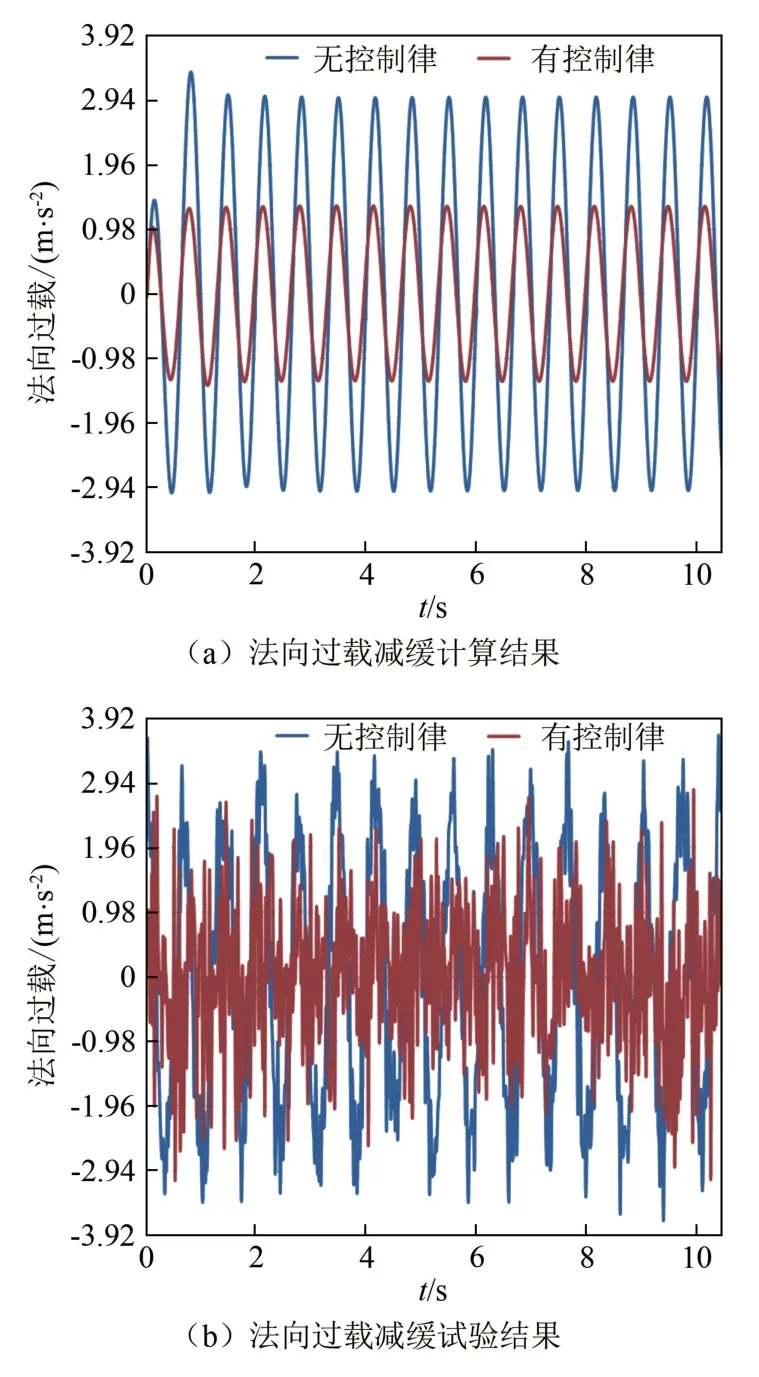

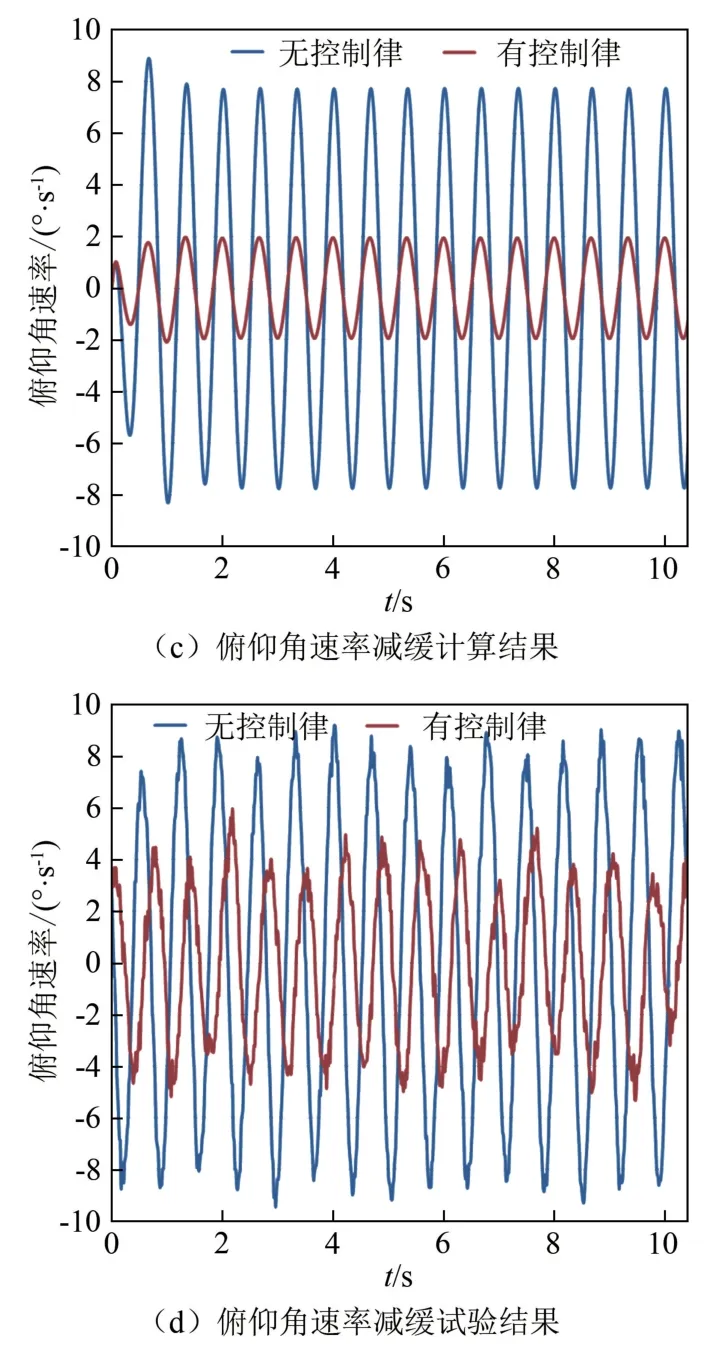

在某型飞机全机阵风减缓试验中,模型质量约为50 kg,翼展4.6 m,最低阶模态为机翼对称一弯11.5 Hz。模型沉浮和俯仰运动自由度放开,偏转升降舵使模型升力与重力配平。在阵风流场中,控制升降舵、副翼和襟翼等舵面组合偏转进行阵风减缓测试。图8给出了典型MATLAB仿真计算结果和试验结果。

由图8可见,未开启控制律时,试验和计算得到的法向过载、俯仰角速率的振幅和频率基本一致,证明模型在两自由度装置上的运动符合自由运动模拟要求;开启控制律时,计算得到的法向过载、俯仰角速率的减缓幅度分别为55%和75%,试验得到的减缓幅度分别为30%和50%。由此可见,试验结果偏于保守,这是由于仿真计算模拟的条件相对有限,如无法模拟模型变形、复杂气动特性等,结果偏于理想化,试验结果比计算结果更接近真实情况。

图8 某全机阵风减缓计算结果与两自由度试验结果(阵风频率1.5 Hz)Fig.8 Gust load alleviation simulation results and test results of a full model on the two DOFs support system(gust frequency 1.5 Hz)

4 结 论

为满足全机阵风试验模型支撑需求,在8 m×6 m风洞中研制了一套两自由度支撑装置。经调试和试验应用,得到以下结论:

1)该装置可提供模型沉浮和俯仰运动自由度,摩擦系数小,满足放开飞机刚体模态要求。

2)该装置在沉浮和俯仰方向具有限位和安全防范措施,满足阵风试验防护要求。

3)该装置的研制解决了在国内8 m量级风洞开展全机阵风试验的模型支撑问题,提升了阵风试验模拟能力。