基于非线性MPC的分布式驱动电动汽车转矩协调控制

2021-07-14庄元强张邦基

庄元强, 吴 洋, 张邦基, 胡 文

(湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

随着能源短缺和环境污染等问题日益突出,电动汽车技术作为解决这些问题的关键手段之一,受到了广泛地关注[1]。除了节能和环保的优势外,电动汽车的安全性同样是人们所关注的焦点。当其在高速过弯、变道以及在低附着路面转向等情况下,很容易因轮胎力达到附着极限而发生失稳,使得车辆处于危险工况。而分布式驱动电动汽车(distributed driven electric vehicle,DDEV)作为全新形式的电动汽车,具有各轮转矩单独可控、转矩响应快速和执行精确等性能优势,极大地提高了车辆的操纵的灵活性,也为车辆稳定性控制提供了良好的前提。因此,针对DDEV开展的稳定性控制研究具有重要的意义。

近年来,国内外学者在DDEV稳定性控制方向开展了大量的研究工作[2~9],王进等[4]提出了以横摆角速度及质心侧偏角为控制目标的模糊滑模横向稳定性控制,但是仅采用平均分配实现附加横摆力矩控制,忽略了轮胎动态响应的差异。Liang等[5]基于轮胎动态载荷变化来分配转矩,提高汽车的横向稳定性。罗剑等[6]提出了一种基于模型预测控制的4轮制/驱动力矩协调控制策略,改善极限工况下的车辆稳定性。在联合控制策略领域也有不少学者开展研究工作,袁希文等[7]针对DDEV以实现车辆主动安全性同时兼顾制动能量回收为目标,提出一种主动前轮转向与电液复合制动集成的控制策略。余卓平等[8]设计了转矩矢量分配控制策略,利用纵向力分配算法将两者结合形成差动助力转向/转矩矢量分配联合控制策略。曹坤等[9]提岀了分层式轮胎纵-横-垂向力协同优化控制系统,基于四轮独立驱动/转向和主动悬架系统,有效控制车辆行驶姿态和改善车辆操纵稳定性能。以上的研究在车辆稳定性方面都取得较好的控制效果,但很少有文章考虑进轮胎摩擦椭圆的约束条件。然而车辆是一个受垂向运动影响的侧向-纵向复杂耦合的非线性动力学系统,车辆的极限性能很大程度上是由轮胎的非线性力学特性决定的[10]。当滑移率达到一定值时,会出现轮胎纵向力的饱和,如果没有考虑轮胎滑移约束,极易造成轮胎控制力施加过度[11-12],使得轮胎力进入不稳定区域而急剧下降,甚至发生滑转或抱死,大大影响车辆操稳性控制。因此,如何协调优化分配各轮转矩,充分发挥出轮胎的附着潜力,是提高极限工况下DDEV稳定性控制性能的关键。

模型预测控制(model predictive control,MPC)的特点使其适用于解决非线性、在线约束和多输入多输出问题,并且被广泛地用于车辆的动力学控制的研究当中。Ataei等[13]提出一种集成滑移控制、横向稳定性控制、改善操稳性能和防侧翻功能的MPC控制器,有效地解决目标间的耦合关系,提升整车稳定性。Zhou等[14]基于非线性模型预测控制(nonlinear model predictive control,NMPC)设计了一种四轮独立驱动电动汽车的纵向和横向协调控制系统。Yuan等[15]建立考虑多目标的NMPC滑移率控制器,保证车辆的安全稳定和经济性等性能。

本文提出一种用于提高极限工况下DDEV稳定性的转矩协调控制策略。结合预测控制可处理带约束多变量多目标的优化问题的特点,基于NMPC算法开发车辆稳定性控制器;根据操稳性控制需求,同时考虑了轮胎的纵向滑移约束设计目标函数,结合障碍函数的方法,基于估计的期望动态滑移率实现对滑移率的边界约束;并将期望车辆响应跟踪和滑移约束控制转化为带约束的优化问题,求解得到各轮最优转矩分配。最后搭建仿真实验平台,基于阶跃转向和双移线工况的仿真实验分析,验证该控制系统的有效性。

1 车辆动力学模型

1.1 7自由度整车模型

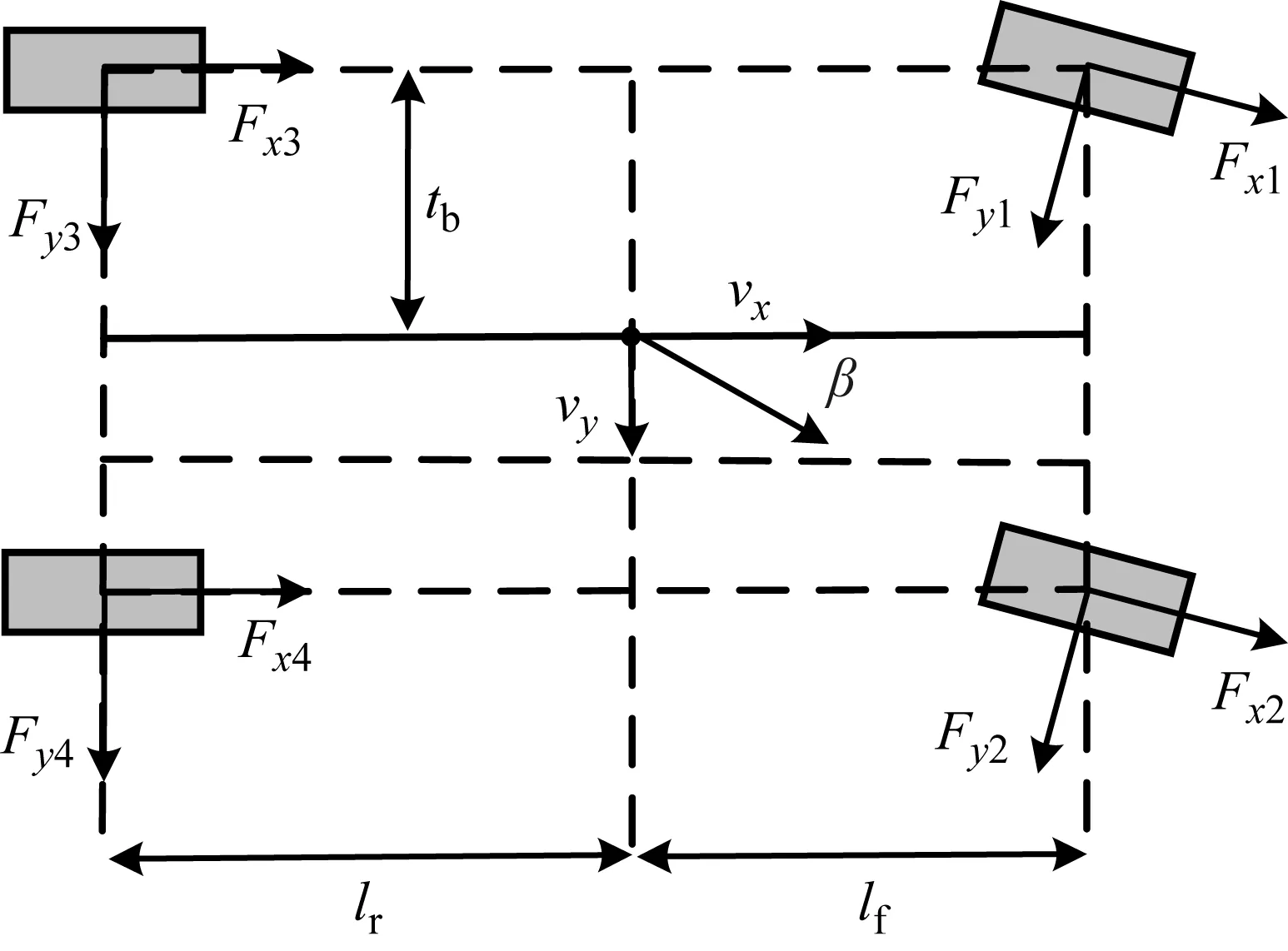

本文建立7自由度非线性车辆动力学模型来描述汽车的动力学性能,如图1所示。

图1 整车动力学模型

沿x轴的车身纵向动力学方程为

(Fyfl+Fyfr)sinδ+Fxrl+Fxrr

(1)

式中:m为整车质量;vx、vy为车辆的纵向和侧向速度;r为横摆角速度;Fxfr为右前轮纵向力;Fxfl为左前轮纵向力;Fxrl为左后轮纵向力;Fxrr为右后轮纵向力;Fyfl为左前轮侧向力;Fyfr为右前轮侧向力;δ为车辆的前轮转角。

车身侧向动力学方程为

(Fyfl+Fyfr)cosδ+Fyrl+Fyrr

(2)

式中,Fyrl为左后轮侧向力;Fyrr为右后轮侧向力。

(3)

式中:Iz为车辆绕z轴的转动惯量;lf为质心到前轴的距离;lr为质心到后轴的距离;tb为前/后桥半宽。

车轮的转动方程

(4)

式中:Iω为轮胎转动惯量;ωij为车轮转速;Rω为轮胎的转动半径;Tbij和Tdij分别为车轮的制动和驱动力矩。

各个车轮的中心轮速可由下面公式计算得到

(5)

纵向滑移率计算公式为

(6)

轮胎侧偏角计算公式为

(7)

轮胎的垂向载荷为

(8)

1.2 轮胎模型

为了更好地描述轮胎的特性,选取Pacejka魔术轮胎公式搭建轮胎模型计算轮胎力,该模型通过组合三角函数的形式拟合轮胎实验数据,如下式所示[16]

y(x)=Dsin{Carctan[Bx-E(Bx-arctan(Bx))]}

(9)

Y=y(x+sh)+sv

(10)

式中:B、C、D和E是轮胎试验拟合参数,与轮胎的负载和道路摩擦有关;Y是轮胎力(纵向力或侧向力);x为输入参数(滑移率或侧偏角)。

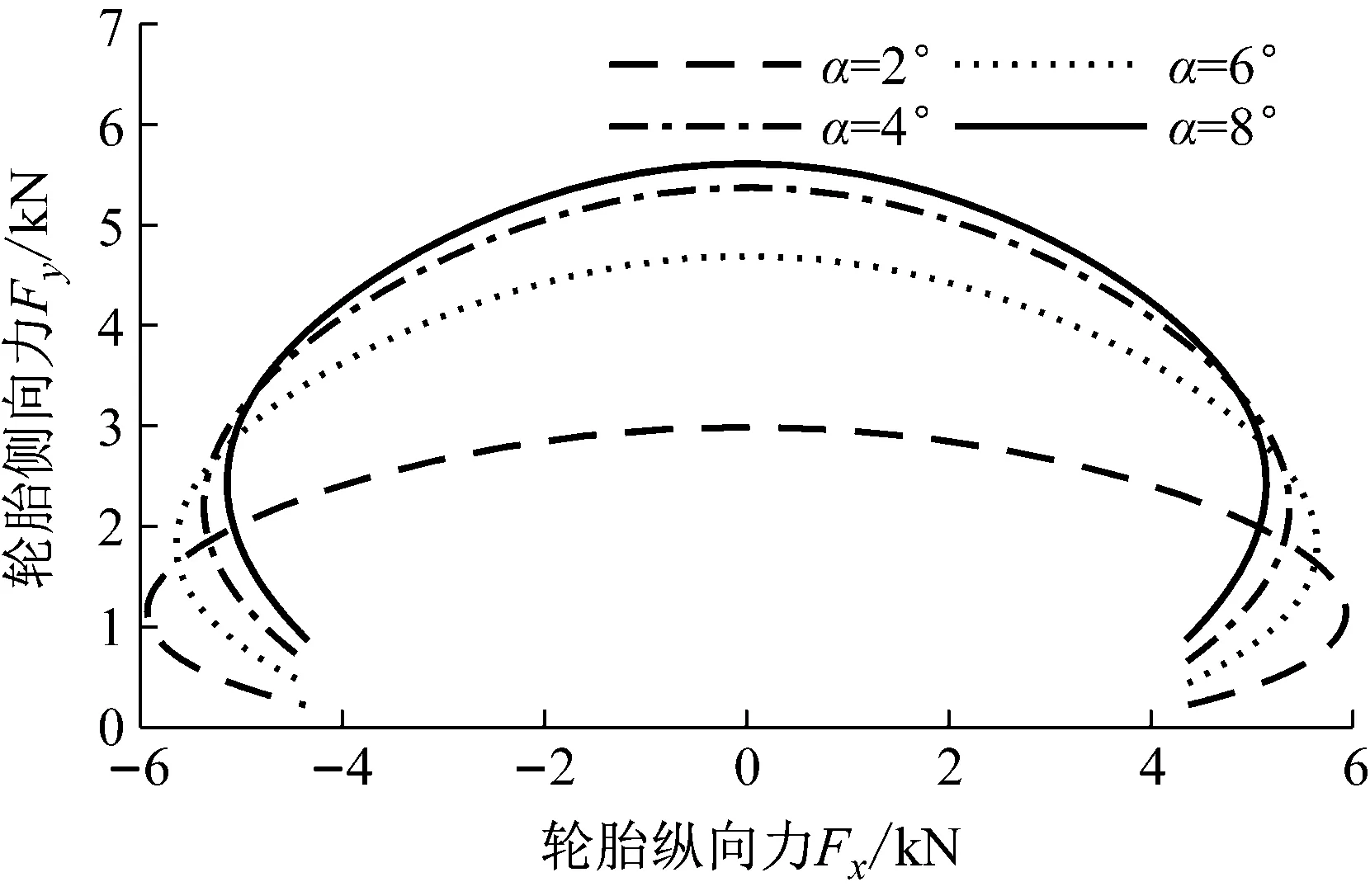

在实际的行驶运动中,车轮通常处于组合滑移的综合工况,考虑摩擦椭圆的限制后,由魔术公式计算得到轮胎侧向力和纵向力可以修正为如下表达式

(11)

如图2所示,可以明显看出相同轮胎载荷下摩擦椭圆的左右极限值(最大轮胎纵向力)会随轮胎侧偏角的增大而逐渐减小,且减小的幅度不是线性变化。最大轮胎纵向力除了与轮胎侧偏角有关外,同时还会随着垂向载荷的增大而增大,如图3所示。考虑到轮胎力的实际提供能力,进行轮胎力的动态估计[17],实时跟踪极限值点的变化。结合式(11),以侧偏角和轮胎垂向载荷为自变量,根据多项式拟合方法得到轮胎纵向力峰值时候的滑移率动态估计值为

图2 综合工况下不同侧偏角时摩擦椭圆

图3 综合工况下不同垂向载荷时的摩擦椭圆

(12)

式中,p为多项式拟合参数。

1.3 2自由度参考模型

横摆角速度r和质心侧偏角β被广泛地用于车辆稳定性控制的性能指标。通常将2自由度单车模型作为参考模型[18],如图4所示。期望横摆角速度与车轮转角成线性关系,符合驾驶员的理想操纵意图,如下式可得

图4 2自由度参考模型

(13)

式中:K为稳态参数,K=m(lf/Cf-lr/Cr)/l2;Cf、Cr分别为前轴和后轴的轮胎侧偏刚度。考虑到道路附着率的限制,车辆横摆角速度的上限值为

(14)

所以可以进一步结合横摆角速度的上限值,将期望横摆角速度表示为

rs=min{|rb|,rmax}sgn(δ)

(15)

由于上述所求期望横摆角速度为横摆角速度稳态响应,但是实际车辆的响应过程通常需要持续一段时间,因此采用一阶滞后环节表征车辆传递特性,可以将期望横摆角速度表示为[19-20]

(16)

式中,τ为横摆角速度时间常数。

为了更好地保证车辆的侧向稳定性,应尽量保持质心侧偏角处于安全的区域内,质心侧偏角期望值为

βd=0

(17)

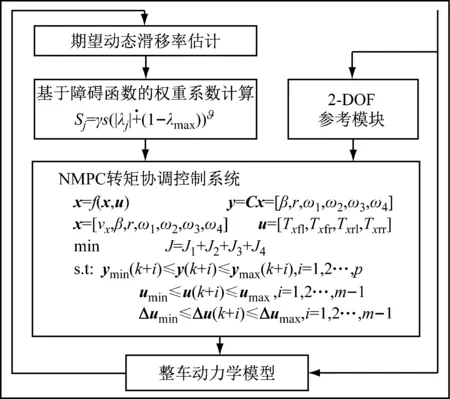

2 基于NMPC转矩协调控制系统

如图5所示为控制总体框图。本文以满足车辆行驶稳定性的需求为目标,采用NMPC方法来实现分布式驱动电动汽车的转矩协调控制。以2自由度车辆模型作为参考模型,将期望横摆角速度、质心侧偏角导入控制系统中;建立期望值与实际值之间的最优化问题,通过跟踪期望横摆角速度和质心侧偏角实现稳定性控制,同时运用障碍函数方法,基于估计的期望动态滑移率对车轮滑移率进行边界约束,使得轮胎能够工作在稳定的区域内,从而提高车辆驱/制动稳定性。

图5 控制总体框架

2.1 控制器模型搭建

本文中采用的NMPC控制方法设计车辆动力学控制器。模型预测控制的基本原理是基于系统预测模型,通过当前状态量和控制时域内的控制序列来预测系统状态在有限时域内的变化,通过在线滚动求解不同采样时刻的优化问题,解决每个时间步长上的带约束的最优控制问题,获得对应时刻的最佳控制序列,并将控制序列的第一分量作用于目标系统,适用于解决非线性多目标控制问题。在控制器模型搭建中,考虑车辆的纵向运动、侧向运动和横摆运动和轮胎滚动,建立状态空间模型,表达式如下

(18)

(19)

式中:f为系统的状态方程;x为状态变量;u为控制变量。如下式所示

x=[vx,β,r,ω1,ω2,ω3,ω4]

(20)

(21)

系统的输出方程为

y=Cx=[β,r,ω1,ω2,ω3,ω4]

(22)

(23)

利用欧拉法将状态空间方程离散化,Ts是采样时间,在第k步,可以将式(18)和(22)写成如下

x(k+1)=fk(x(k),u(k))Ts+x(k)

(24)

y(k+1)=Cx(k+1)

(25)

式中,fk表示在k时的系统状态变化梯度。p是预测时域,m(m≤p)是控制时域。由MPC的预测特性,基于当前第k步的状态x(k),可推导出系统未来时刻状态

x(k+1||k)=fk(x(k|k),u(k|k))Ts+x(k|k)

x(k+2|k)=fk(x(k+1|k),

u(k+1|k))Ts+x(k+1|k)

⋮

x(k+m|k)=fk(x(k+m-1|k),

u(k+m-1|k))Ts+x(k+m-1|k)

⋮

x(k+p|k)=fk(x(k+p-1|k),

u(k+p-1|k))Ts+x(k+p-1|k)

(26)

由式(25)和(26)可得系统未来时刻的输出

y(k+1|k)=C[fk(x(k|k),u(k|k))Ts+x(k|k)]

y(k+2|k)=C[fk(x(k+1|k),

u(k+1|k))Ts+x(k+1|k)]

⋮

y(k+m|k)=C[fk(x(k+m-1|k),

u(k+m-1|k))Ts

⋮

y(k+p|k)=C[fk(x(k+p-1|k),

u(k+p-1|k))Ts+x(k+m-1|k)]

(27)

将电机系统作为执行机构时,应考虑轮毂电机执行器存在饱和约束,需要将约束条件考虑进去,控制输出应该满足

umin≤u(k+j|k)≤umax

(28)

Δumin|≤|Δu(k|+|j|k)|≤|Δumax,j|=|1,2,3,…,m|-|1

(29)

式中,umin和umax分别是控制输入的下限和上限,在这边代表的是当前转速下电机的最大制动力矩和最大驱动力矩。

同时Δumin和Δumax代表的是输出转矩的变化率的下限和上限;在预测时域范围内,但是在控制时域范围外的控制输入变化率应满足

Δu(k+i|k)=0,i=m,m+1,…,p-1

(30)

2.2 目标函数设计

非线性MPC可以通过求解每个时间步长的最优化问题得到所需的控制量的值。围绕提高车辆稳定性的需求,同时将轮胎滑移率的优化考虑在内,设计目标函数,得到最优的转矩分配,从而充分发挥每个车轮的潜力,保证极限工况下车辆的操纵稳定性和主动安全性。

(1) 车辆稳定性控制可以通过跟踪驾驶员的期望的车辆响应来实现。综合考虑横摆角速度和质心侧偏角的控制需求,构建目标函数

(31)

式中:Qr横摆角速度控制的权重,Qβ是质心侧偏角控制的权重;rd和βd分别是期望的横摆角速度和质心侧偏角,由式和得到。

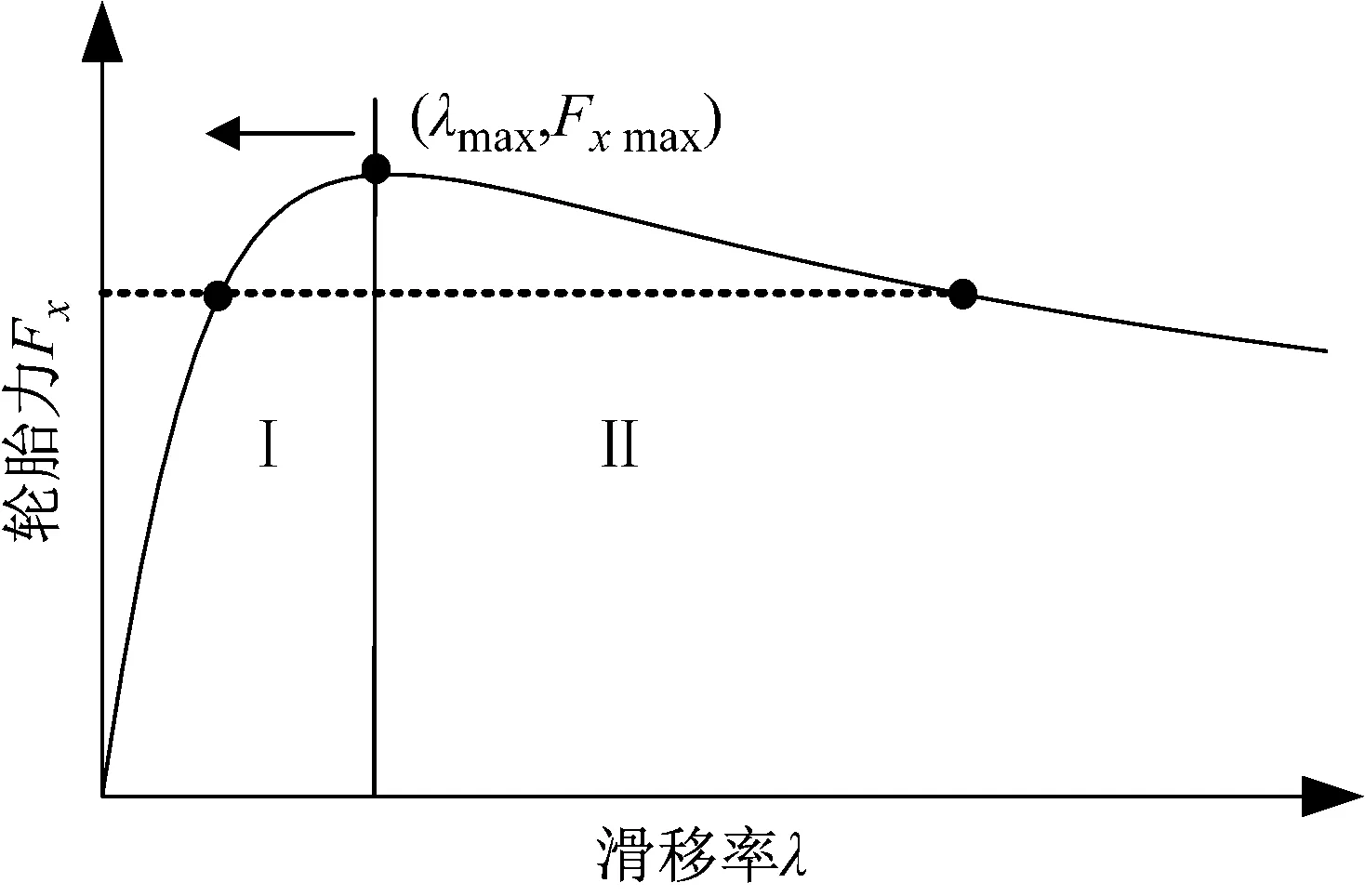

(2) 驱/制动稳定性控制通过控制滑移率在最优范围内来实现。如图6所示,随着滑移率的增加,轮胎的纵向力先会显著增加,然后减小;使得轮胎力可能会在稳定性区域Ⅰ(λ<λmax)和不稳定性区域(λ>λmax)有着同样的值。但是当轮胎处于Ⅱ区域时,轮胎比较不稳定,可能会导致抱死或者滑转的状态发生,影响车辆的稳定性。

图6 轮胎滑移率和轮胎纵向力的关系示意图

由于在控制器的动力学模型中考虑进了车轮滚动的自由度,所以结合式(6),可以将对滑移率的优化控制转换为对车轮转速的控制,可以写成

(32)

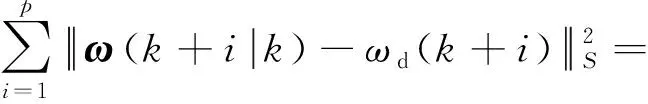

式中,λmax是轮胎力峰值时候的滑移率。则可以建立相应的控制目标函数

(33)

式中,ωd是车轮的期望转速。S=diag(S1,S2,S3,S4)是滑移率控制的权重矩阵,是基于Ataei等提出的一种利用滑移率期望值约束的障碍函数,如下式所示

Sj=γs(|λj|+(1-λmax))ϑ(j=1,2,3,4)

(34)

式中:γs是正实数;ϑ是正实数,且ϑ增大可以加强滑移率超过安全边界的惩罚力度。

如图7所示,当滑移率状态值在稳定性区域(λ<λmax)内,则权重值较小,使得其他具有高优先级别的控制目标在总目标函数中占主导地位,能够被优先满足;当目标状态参数接近或者超出稳定的临界值λmax时候,则权重值增大到一个较大的值,通过滑移率的惩罚,及时控制车轮的输出转矩的幅值,使得轮胎工作在稳定的区域内。

图7 滑移率控制目标权重曲线

(3) 在满足安全稳定的前提下,应避免过大控制信号的变化率,否则可能会导致转矩控制信号产生较大的波动,造成保证驾驶员的乘坐不舒适,权重矩阵设置为L。

(35)

(4) 为防止在求解过程中存在变量不可解的问题,需加入松弛变量,并设置相应的代价函数

(36)

式中,ζ是表征松弛变量重要程度的权重矩阵。

基于上述分析可以得到控制器的总目标函数,继而可以求解得到系统的最优控制律,如下式所示

minJ=J1+J2+J3+J4

s.t.:ymin(k+i)≤y(k+i)≤ymax(k+i),i=1,2,…,p

umin≤u(k+i)≤umax,i=1,2,…,m-1

Δumin≤Δu(k+i)≤Δumax,i=1,2,…,m-1

(37)

3 仿真与分析

为进一步验证所设计的控制策略,本文建立了分布式驱动电动汽车的仿真平台,主要参数见表1。通过多组重复的测试选定控制器权重参数:Qr=104,Qβ=1 200,L=[1 1 1 1 ],γs=6,ϑ=55。然后进行阶跃转向工况和双移线工况仿真实验,分别对考虑滑移约束的协调稳定性控制(CSC)与常规未考虑滑移约束的橫摆稳定性控制[21](NYSC)以及无施加控制构建的闭环控制系统进行仿真分析,验证算法的控制效果。

表1 分布式驱动电动汽车仿真模型参数

3.1 阶跃转向工况

仿真工况1:车辆以初始速度80 km/h,在路面附着系数μ=0.6的路面上行驶,前轮转角信号如图8所示,1~1.5 s输入斜坡阶跃转角信号,以构建一个等效的过多转向工况,来考察本文所提出的控制策略对改善车辆稳定性的有效性。

图8 车轮转角

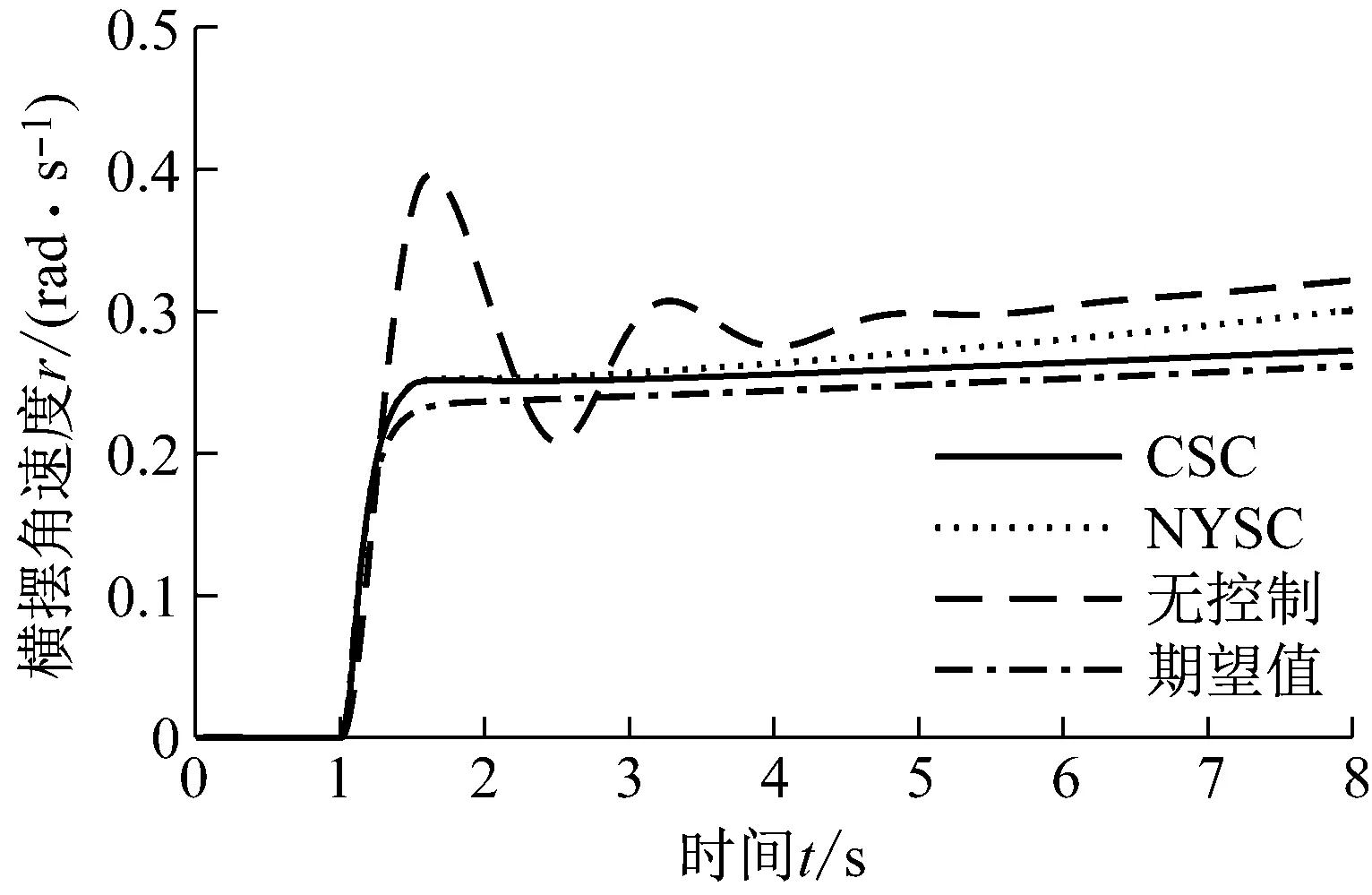

在此工况下对车辆动态响应,包括车辆的横摆角速度、质心侧偏角、车辆的侧向加速度和车轮滑移率进行仿真分析。由图9和图10的响应结果可以看出,在此工况下,无施加控制的车身横摆角速度的幅值最大达到了0.4 rad/s左右,车辆的质心侧偏角最大达到了5°左右。装有CSC控制系统的车辆横摆角速度比无控制的车辆减小很多,并且和装有NYSC的车辆相比,能够更好地跟踪期望横摆角速度值。 同时车身的质心侧偏角也显著地抑制到2°左右,并且保持较小的侧向加速度,保证车辆能够进行稳定地转向,提高车辆的稳定性和安全性。

图9 横摆角速度响应

图10 瞬态转向的整车动态响应

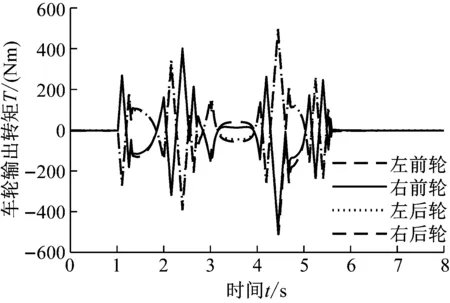

如图10(c)所示,车轮滑移率在(-0.06~0.02)的范围内,车轮没有发生较大的滑移率超调,说明轮胎工作在稳定区域,能保证较好的制/驱动稳定性。并且相较于NYSC,装有CSC控制系统的车辆轮胎滑移率更为均匀,避免单个车轮的磨损不均。协调分配的车轮的输出转矩如图11所示,通过分配给4个车轮转矩,形成补偿的横摆力矩,使车辆快速进入稳态,提高车辆的稳定性。

3.2 双移线工况

仿真工况2:车辆以初始速度72 km/h,路面附着系数为0.4,进行双移线工况实验。双移线工况能够较好地反映在紧急避障操作下车辆的响应特性,可以进一步验证设计的控制系统对车辆稳定性和驱动制动稳定性的控制效果。

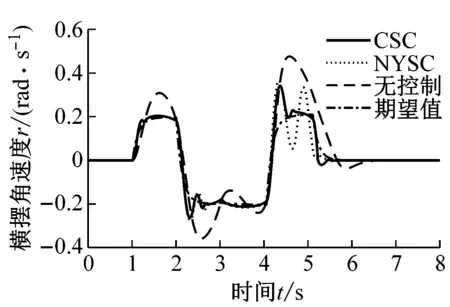

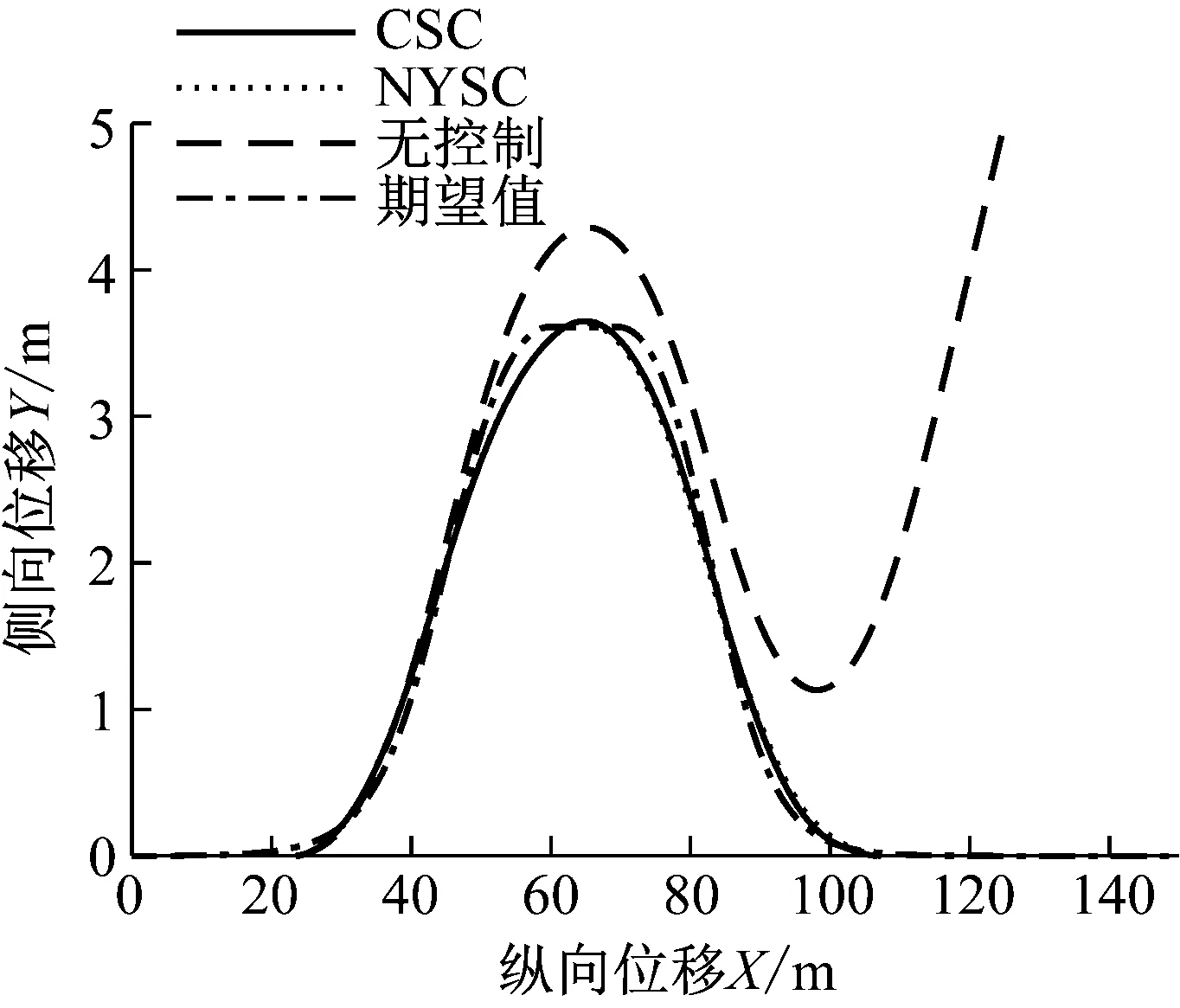

车辆的横摆角速度和质心侧偏角响应如图12和图13所示。无控制车辆的横摆角速度和质心侧偏角有较大的超调,车辆发生了失稳的,轨迹发生了明显偏移。

(a) 横摆角速度

图13 车辆运动轨迹

施加控制之后,两种控制策略都可以使车辆稳定下来,但是相对于装载NYSC的车辆,装载CSC的车辆在横摆角速度响应中表现了更好的期望值跟踪效果,更加平稳,保证更小的质心侧偏角的幅值,同时使车辆的行驶轨迹贴近期望路径,改善了车辆的稳定性的同时保证了良好的操纵性。

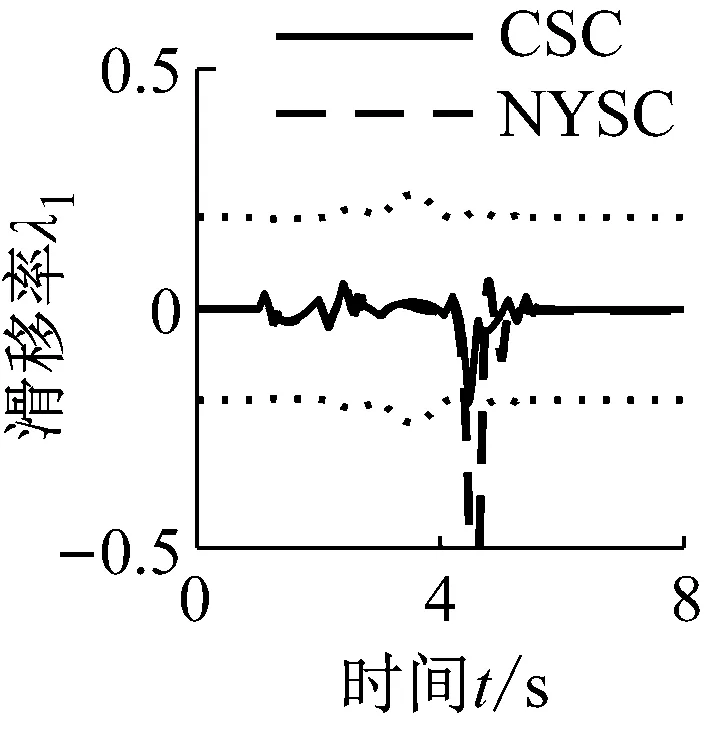

图14为车轮的纵向滑移率,在转向阶段,未考虑滑移约束的车辆的左侧车轮的制动滑移率超出了期望的滑移率区域,并且幅值超过了-0.5(50%),轮胎的工作状态不稳定。但是相比之下,装载CSC车辆的滑移率可以很好地控制在期望的滑移率内,使得车辆可以更充分利用多轮的附着,保证轮胎能提供稳定的轮胎力。求解出的最优转矩输出信号如图15所示。

图14 车轮滑移率

图15 四轮转矩输出

4 结 论

(1) 文章围绕分布式汽车转矩协调控制问题展开研究,提出一种基于NMPC的转矩协调控制策略。在控制器的目标函数设计中,以改善车辆行驶稳定性为目标,进行转矩协调控制,并采用障碍函数方法对车轮滑移率进行约束优化,保证轮胎工作在稳定区域,提高驱/制动的稳定性。

(2) 本文设计了两种仿真工况实验验证所提出系统的控制效果。仿真结果表明:本文所提出的转矩协调控制策略不仅能对期望车身横摆角速度响应进行有效跟踪,而且将提高了车辆的侧向稳定性,同时在车辆的行驶过程中,将车轮的滑移率控制在期望范围内。该系统有效地提高了车辆的行驶稳定性和安全性。