基于调制增强切片MSB的滚动轴承故障特征提取方法

2021-07-14胡明辉江志农

冯 坤, 颜 康, 胡明辉, 贺 雅,, 江志农,

(1. 发动机健康监控及网络化教育部重点实验室, 北京 100029;2. 高端机械装备健康监控与自愈化北京市重点实验室, 北京 100029)

滚动轴承是旋转机械中应用最普遍的零部件之一。据统计,轴承故障占据了旋转机械故障中的很大比例,因此对滚动轴承进行早期故障诊断具有重要的意义。滚动轴承状态监测和故障诊断最为常用的手段是振动分析。单转子设备上的滚动轴承故障诊断,通常是在与其直接连接的轴承座上测量振动信号,相应的振动信号处理方法日趋完善[1],也已经逐渐应用到了工程实际中。然而,对于大型齿轮箱内的多轴承系统或者燃气轮机等双转子设备上的中介轴承来说,由于被监测轴承无固定轴承座或距离传感位置很远,其振动响应需经过轴系及箱体或机匣传递至可安装传感器的外表面,信号在传递过程中会大量衰减、混入噪声甚至被其他零部件激振干扰,在机匣或外壳测点得到的轴承故障特征信号往往变得极其微弱,利用现有信号处理方法难以有效提取出故障特征信息。

对于滚动轴承振动信号分析,目前主流的方法为基于共振解调的包络分析[2]。包络分析是为了解决滚动轴承故障信号出现调制现象这一问题,但由于受噪声影响导致信号信噪比低,直接对振动信号做包络分析难以提取出故障特征,因此在这之前需要对信号进行一定的滤波处理,又称“共振解调”。有关带通滤波器参数如何选择的问题,一直是滚动轴承故障诊断技术研究的焦点。谱峭度法是由Dawyer[3]提出,通过计算每根谱线的峭度值,判断轴承故障冲击成分存在的频带,从而选择出最优的中心频率和带宽。而后Antoni等[4-6]深入研究谱峭度法后给出了快速谱峭度图的算法,使得谱峭度得以在工程中实际应用。粒子群算法(particle swarm optimization algorithm,PSO算法)作为一种多参数组合的自适应寻优算法,在计算速度和全局搜索能力方面具有一定优势[7]。许多研究将该算法应用于轴承故障诊断中,通过对滤波器参数进行自适应寻优,有效地提取出信号中的故障特征[8-9]。

但快速谱峭度图在实际应用中逐渐暴露出寻求的中心频率存在偏差、带宽过宽等问题,导致其不适用于信号中噪声干扰大的情况[10-11]。而对于粒子群算法,需预置中心频率和带宽的大致寻优范围,否则容易导致输出结果陷入局部最优,且随着迭代次数增多,收敛速度逐渐变慢[12],影响其适用性。

为此,针对轴承振动信号噪声成分复杂的问题,调制信号双谱分析因其自身对于滚动轴承故障非线性耦合关系的敏感性而备受关注[13-17]。该方法能准确表现出信号中的非线性关系,无需解调处理过程,可同时实现解调频带定位和故障特征提取。另外,针对调制信号双谱(modulation signal bispectrum,MSB)所得的图谱结果不直观,所包含的频率成分冗余难以识别故障特征的问题。Rehab等[18]通过对信号的双谱相干函数进行切片选取和重构,从而得到可直观识别故障特征的谱图,其中切片重构算法方便、简单,但对噪声较高的原始信号,其双谱相干函数不能很好的表现信号之间的耦合程度,简单的重构算法无法抑制噪声,难以提取出故障特征。

因此本文以难以直接测量振动信号的滚动轴承为研究对象,以强噪声干扰下轴承微弱故障识别为关键问题,提出了一种基于调制增强切片MSB的滚动轴承故障特征提取方法,重点讨论MSB在噪声干扰较大的轴承振动信号中的应用。通过对调制信号双谱进行切片叠加得到二维载波谱,然后基于粒子群寻优算法对切片范围进行择优,再结合择优切片的双谱相干函数进行增强性重构,最后对构建的二维调制谱进行分析得出诊断结论。

与现有的研究成果相比,本文主要的创新之处在于:① 将PSO算法与常规的双谱切片分析方法进行结合,通过双谱分析预先确定最优中心频率,降低了寻优求解问题的复杂性,利用PSO算法对解调频带的带宽进行寻优,为后续增强调制谱的切片范围选取提供了可靠依据;② 将双谱择优切片与双谱相干函数进行组合处理,进一步提高调制谱中故障特征信号的信噪比。由此不仅能够避免因三维谱图中频率成分冗杂难以识别故障特征等问题,还可以有效抑制噪声干扰,从而实现轴承微弱故障特征的提取。

1 方法理论

1.1 调制信号双谱(MSB)

滚动轴承故障信号是由系统固有频率和故障特征频率幅值调制所形成的非线性信号,因此本文主要利用调制信号双谱可较好地表征非线性信号这一特性来分析轴承振动信号。

在频域中,一段轴承故障振动信号x(t)的调制信号双谱表示为DFT形式,可以定义为[17]

BMS(fc,fx)=E〈X(fc+fx)X(fc-fx)·

X*(fc)X*(fc)〉

(1)

式中:X*是X的复共轭;E〈·〉是数学期望表达式;fx表示调制频率;fc表示载波频率。fc+fx和fc-fx分别代表上边带和下边带的频率。

式(1)可以幅值和相位的形式表示为

BMS(fc,fx)=

E〈|X(fc+fx)||X(fc-fx)||X*(fc)|·

|X*(fc)|exp(jφMS(fc,fx))〉

(2)

式(1)中MSB总相位为

φMS(fc,fx)=φ(fc+fx)+φ(fc-fx)-φ(fc)-φ(fc)

(3)

如果fx,fc,fx+fc,fx-fc相互产生非线性耦合,其相位存在式(4)所示的关系

(4)

将式(4)代入到式(3)中总相位将趋于零,式(2)中的幅值成为四个分量幅值的乘积,值最大,通过MSB的多次平均,一个双谱峰值将在频率(fc,fx) 上出现。相反,如果fx,fc,fx+fc,fx-fc四个频率成分不存在耦合作用,每个频率分量的相位符合随机分布规律,应用式(1)计算统计期望,由于随机相位的分布,其双谱将趋于零。因此,MSB可以有效抑制轴承振动信号中宽带噪声和周期性成分,保留与调制作用相关的轴承故障信号。

为了定量描述非线性耦合程度,双谱相干函数定义为[19]

(5)

双谱相干函数的幅值独立于四个分量的幅值,其幅值值域为(0,1),当双谱相干函数值趋向于1时,fx,fc,fx+fc,fx-fc存在非线性影响,而当函数值趋向于0时,表明四个频率分量之间的耦合关系不确定,或信号中噪声过高。因此通过双谱相干函数的幅值可以确定各频率分量之间的相互影响,并能度量分量间的耦合程度。

1.2 粒子群(PSO)算法

粒子群算法模拟鸟群觅食过程中的信息传递行为,迭代更新种群粒子,达到参数优化的目的。通过随机产生初始粒子群,根据粒子群中的个体和群体最优值,不断更新粒子群的位置和飞行速度,使所有粒子向最优解移动,从而确定最优的参数组合。基于以上设定,算法具体实现步骤如下:

步骤1初始化粒子群参数:种群大小、粒子初始位置、初始飞行速度、迭代次数;

步骤2计算各个种群粒子的适应度函数值fit(xi),并根据计算结果更新全局极值;

粒子群算法求最优解时,适应度函数直接影响寻优结果。考虑到峭度指标计算简单且广泛应用于轴承故障特征提取,本文选用时域峭度值作为适应度函数,对不同带宽的信号进行带通滤波后,计算其峭度值。其计算公式如式(6)所示。

(6)

(7)

步骤3更新粒子的飞行速度和位置,公式如下[20]

vid(t+1)=ωvid(t)+c1r1d(t)(pid(t)-xid(t))+c2r2d(t)(pgd(t)-xid(t))

(8)

xid(t+1)=xid(t)+vid(t+1)

(9)

式中:vid和xid分别为粒子的速度和位置,i表示第i个粒子,d表示种群数,t为当前的迭代次数;ω为惯性权重;c1和c2为加速度因子;pid和pgd分别为个体和群体的历史最优位置;r1d和r2d为两个[0,1]区间内独立平均分布的随机数。

步骤4重复步骤2~3,直到设置的迭代次数,输出最终求解结果。

2 本文提出的方法

在实际应用中,轴承振动信号往往包含着大量的噪声干扰,从其调制信号双谱中难以识别出fc、fx之间的非线性耦合关系。

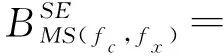

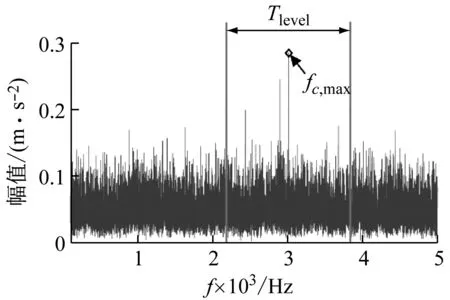

如图1所示为某段轴承故障仿真信号的调制信号双谱三维图,载波频率为3 000 Hz,轴承特征频率为117 Hz。由图1可知,双谱中频率成分冗杂,(3 012,14.84)Hz、(3 012,174.2 Hz)和(2 898,463.3)Hz等坐标处幅值均较高,即从谱中可以看出3 012 Hz与14.84 Hz、174.2 Hz,2 898 Hz与463.3 Hz均存在非线性耦合关系,图谱结果不能直观有效地识别出轴承故障。

图1 轴承振动信号的调制信号双谱

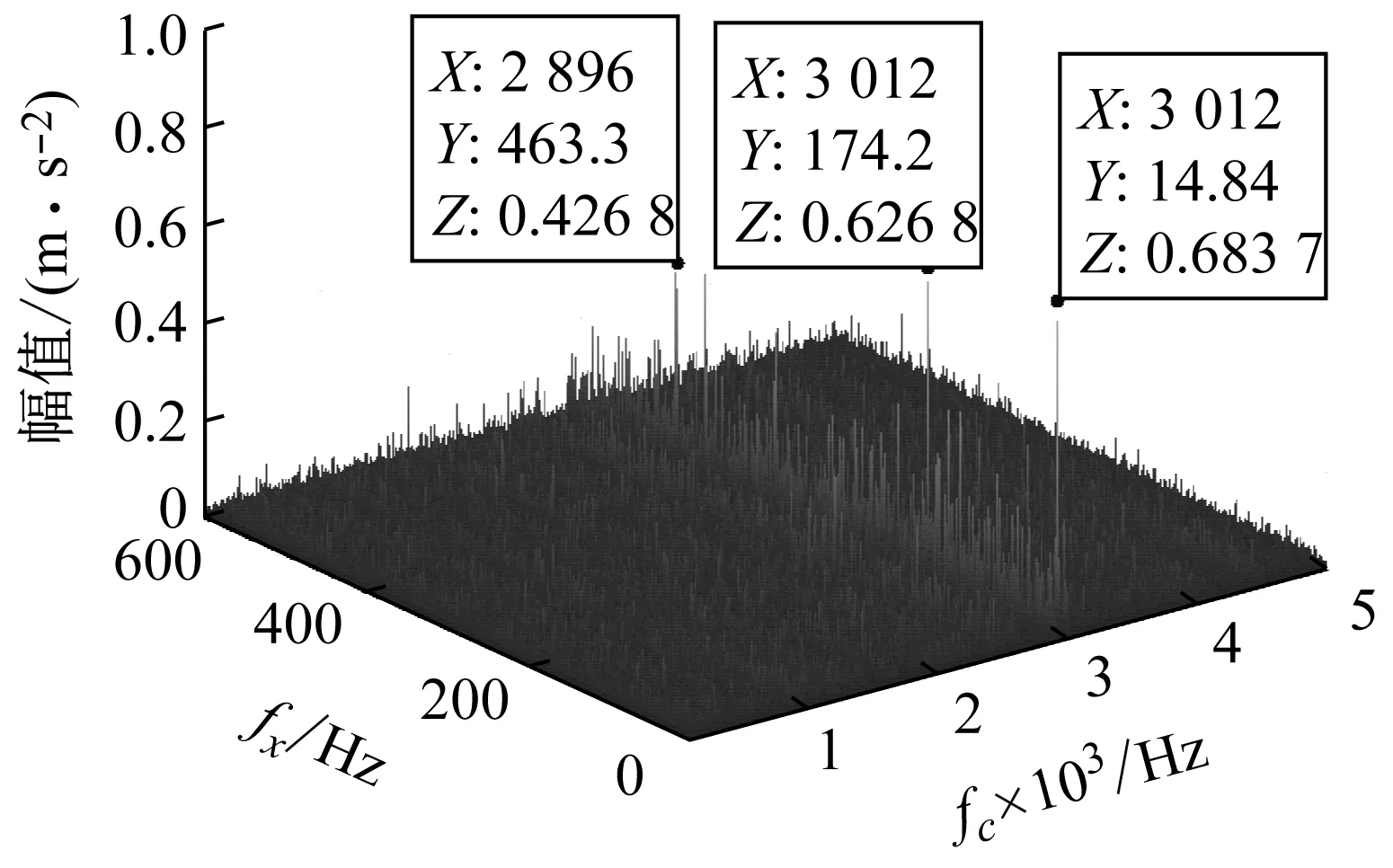

因此为提高算法的鲁棒性,本文在MSB算法基础上进行改进,提出一种基于调制增强切片MSB的滚动轴承故障特征提取方法,方法流程图如图2所示。

图2 本文提出方法的流程图

上述方法的基本分析步骤如下:

步骤1构建调制信号双谱

对一段原始轴承振动信号进行快速傅里叶变换得到其频谱函数,然后根据式(1)可计算出各调制频率、载波频率下对应的幅值,得到三维调制信号双谱BMS(fc,fx),见图1。

步骤2构建二维载波谱

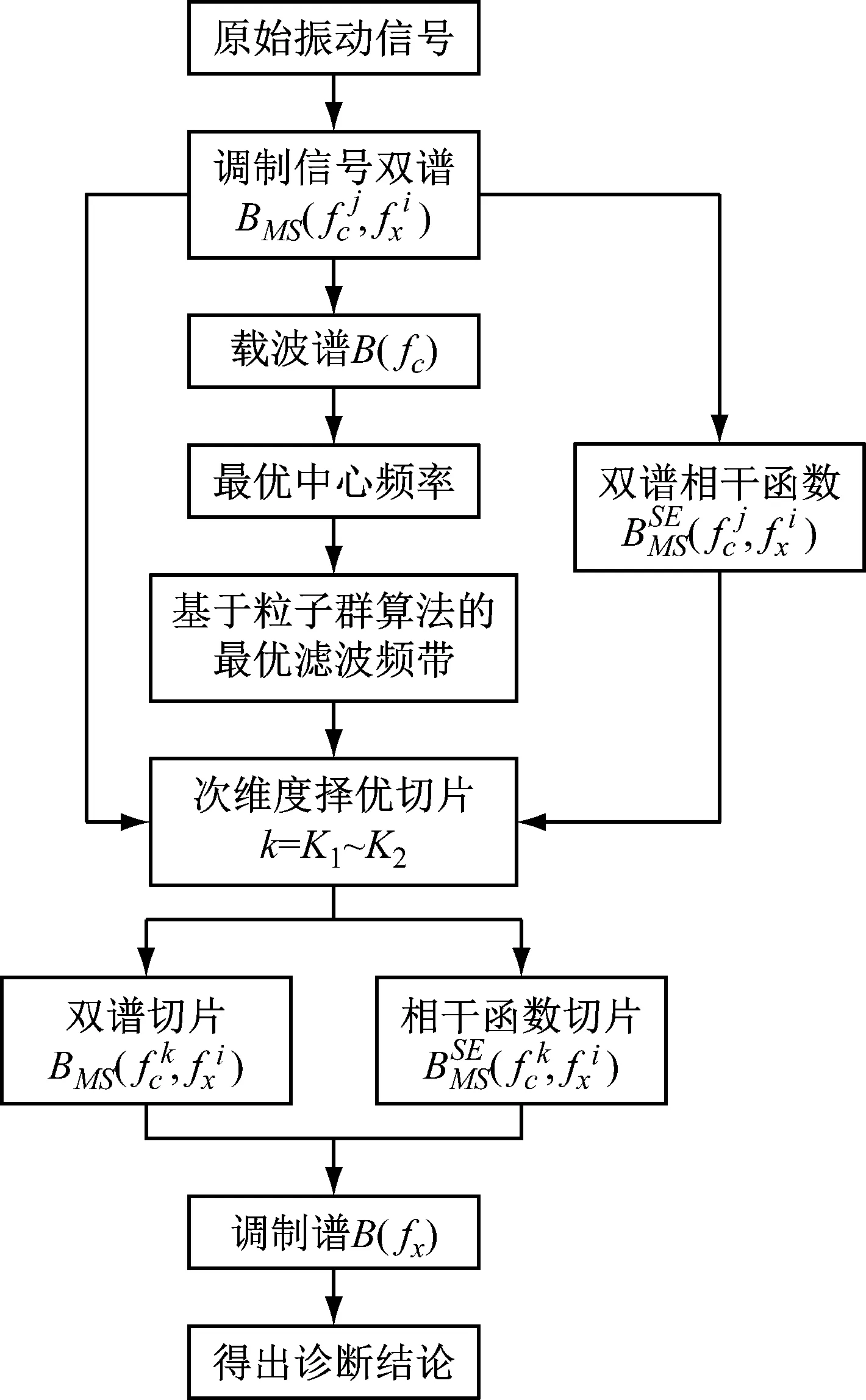

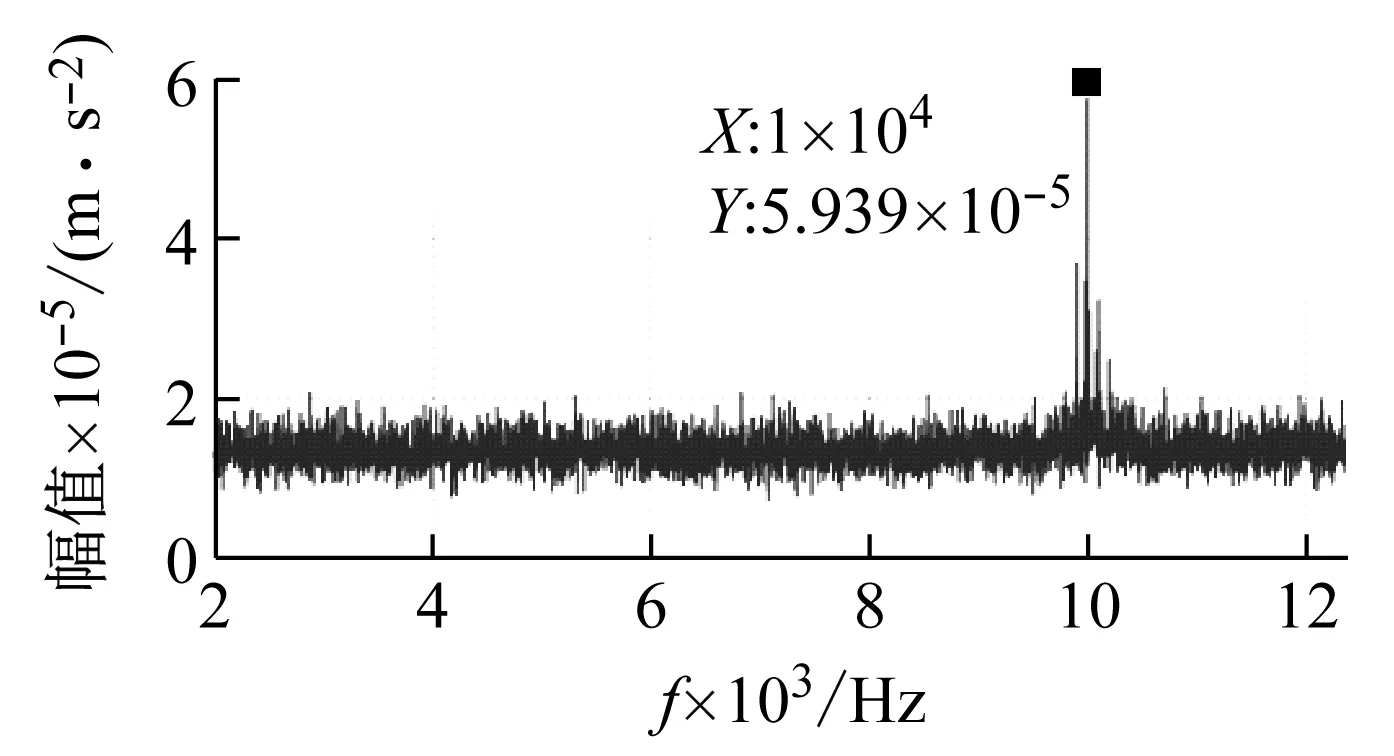

继续对图1所示的调制信号双谱按照式(10)进行中心频率切片分析,即主维度双谱切片的叠加,得到信号的载波谱,如图3所示。

图3 载波谱

(10)

式中,N1、N2分别对应调制信号双谱中切片范围的起、止点数。

由于MSB能够有效保留与调制作用相关的轴承故障信号,因此通过对载波谱进行分析,即可定位调制轴承故障信号的共振频带。

步骤3次维度双谱切片择优

为后续进行双谱切片增强性重构,首先需对双谱切片范围进行择优选取。由于调制双谱中的幅值能够表征两个频率之间的调制耦合关系,而载波谱是对双谱切片进行叠加,故幅值最大的频率对应调制耦合关系最强的频率。提取出二维载波谱中最大幅值所对应的频率fc,max作为切片中心频率,并用于选取最优滤波带宽计算。

如图3所示,即在已知最优中心频率fc,max的情况下,求解最优滤波带宽Tlevel的值。

粒子群算法的主要优势在于算法结构简单,寻优过程中没有复杂的交叉和变异运算,能够利用粒子自身经验和群体经验进行调整,快速逼近最优解。

本文引入粒子群算法,通过分析载波谱预先确定最优中心频率,构建固定中心频率和可变滤波带宽的参数组合,降低了寻优问题的复杂性。通过求解出最优滤波带宽,实现对重构调制谱切片范围的自适应选取。

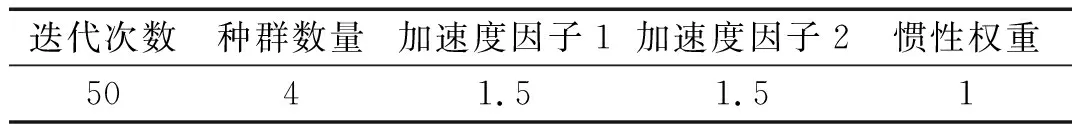

许多研究针对粒子群算法在求解复杂问题中的参数设置进行了研究[20-21],由于本文中求解不涉及高维和多模态问题,在保证算法输出稳定的前提下,依据经验设置算法的各项参数,如表1所示。

表1 粒子群算法各项参数

以fc,max为中心频率,以峭度指标为适应度函数,利用PSO算法搜寻使峭度值最大的滤波带宽,以此作为最佳滤波带宽Tlevel值,从而得到最优的次维度双谱切片范围。

步骤4构建二维调制谱

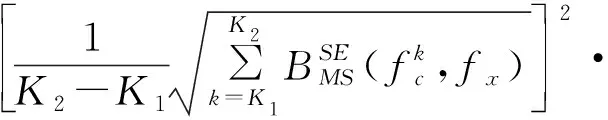

二维调制谱是将次维度双谱切片的择优结果通过一定的重构方式组合处理构建而成的。常规切片重构方式是利用双谱相干函数能很好度量频率之间非线性影响的特性,对双谱相干函数中最优切片范围进行线性叠加。如式(11)所示[22]

(11)

式中,K1、K2分别对应双谱相干函数中切片范围的起、止点数。

由于滚动轴承故障振动信号中主要调制频率为故障特征频率,其他主要为干扰噪声。而对于噪声较高的原始信号,简单的重构算法无法抑制噪声,双谱相干函数难以提取出故障特征。

针对噪声干扰较大的滚动轴承振动信号,本文结合双谱相干函数与调制信号双谱切片进行组合处理分析。双谱相干系数能够很好地度量载波频率与调制频率的耦合程度,因此为抑制噪声信号、增强轴承故障特征信号,首先对各频率下的双谱相干系数取平方,作为双谱切片中各频率分量幅值的耦合度系数,再与择优后的双谱切片对应频率相乘,从而降低耦合程度低的噪声成分所占的比重。重构过程如式(12)所示

(12)

步骤5分析特征得出诊断结论

提取出二维调制谱中显著频率成分,并与滚动轴承的理论特征频率进行对比分析,从而得出诊断结论。

3 仿真分析

为了验证该方法的可行性,利用MATLAB仿真复杂噪声干扰下的轴承故障信号。仿真过程如下

构造轴承故障的微弱振动仿真信号s(t)

(13)

式中:A(t)为瞬态幅值;θ(t)为模拟的谐波干扰或随机脉冲干扰;n(t)为随机白噪声;δ(t-Ti-τi)为考虑滑移误差的周期性脉冲响应函数,即以系统固有频率fn为振荡频率、B为衰减系数的指数衰减信号。

δ(t)=e-B(t)·cos(2πfn(t))

(14)

模拟轴承内圈故障时的冲击,则瞬态信号A(t)可以表示为

A(t)=Acos(2πfrt+φA)+CA

(15)

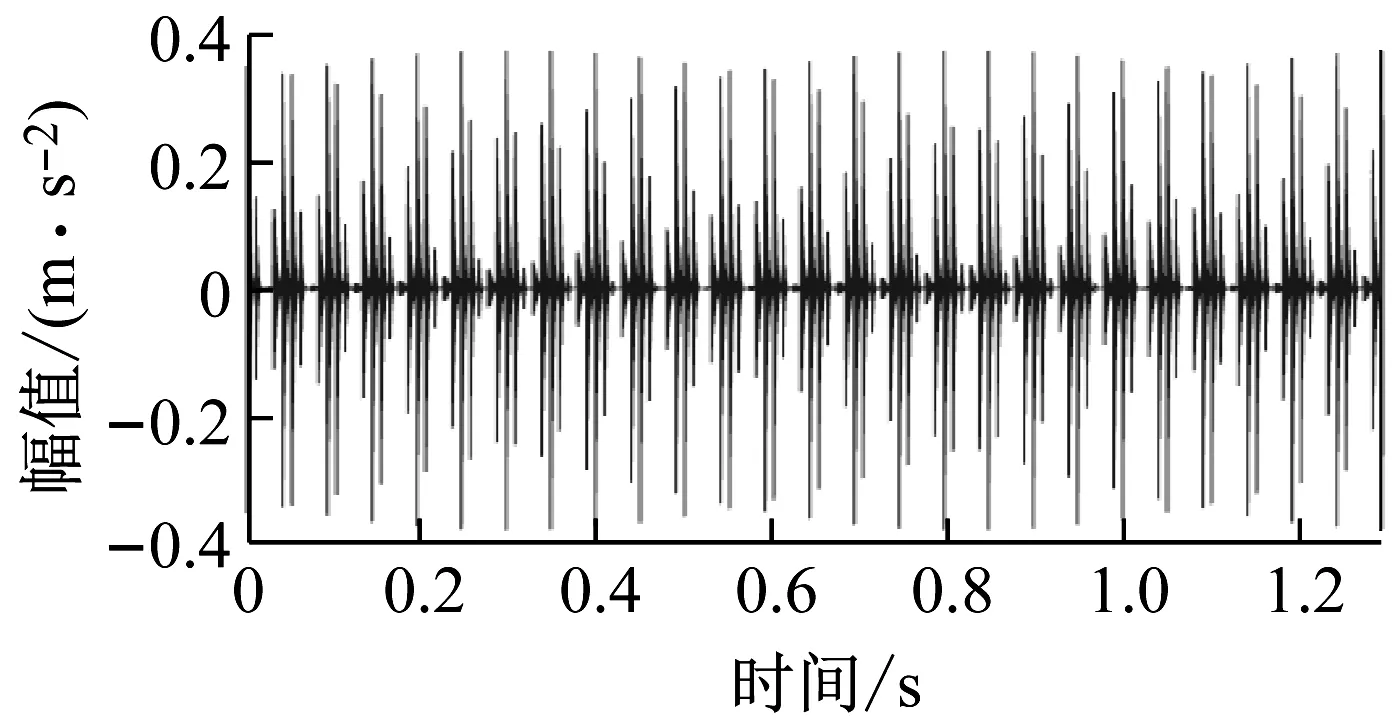

设置参数A=0.5、CA=0.5、φA=60°、fr=20 Hz、fo=98 Hz、fn=10 kHz、B=450,采样率为51.2 kHz,得到的轴承内圈故障信号时域波形如图4所示。

图4 内圈故障仿真信号时域波形

在此基础之上,针对快速谱峭度法在一定程度下的谐波干扰以及非周期瞬态成分干扰时所表现出的局限性[23]。本文通过添加转频谐波干扰以及随机脉冲干扰以模拟低信噪比的轴承故障信号,并将常规快速谱峭度法与本文提出方法的处理结果进行对比分析。

3.1 转频谐波干扰

在图4中的故障仿真信号增加转频谐波干扰成分θ(t)=0.3sin(2πfrt),生成的仿真信号时域波形如图5(a)所示,添加白噪声(SNR=-21.7 dB)后仿真信号如图5(b)所示。分别使用两种算法对其进行处理。

(a) 增加谐波干扰后的时域波形

使用常规的快速谱峭度法对图5(b)所示的加噪信号进行处理,得到的结果如图6所示。

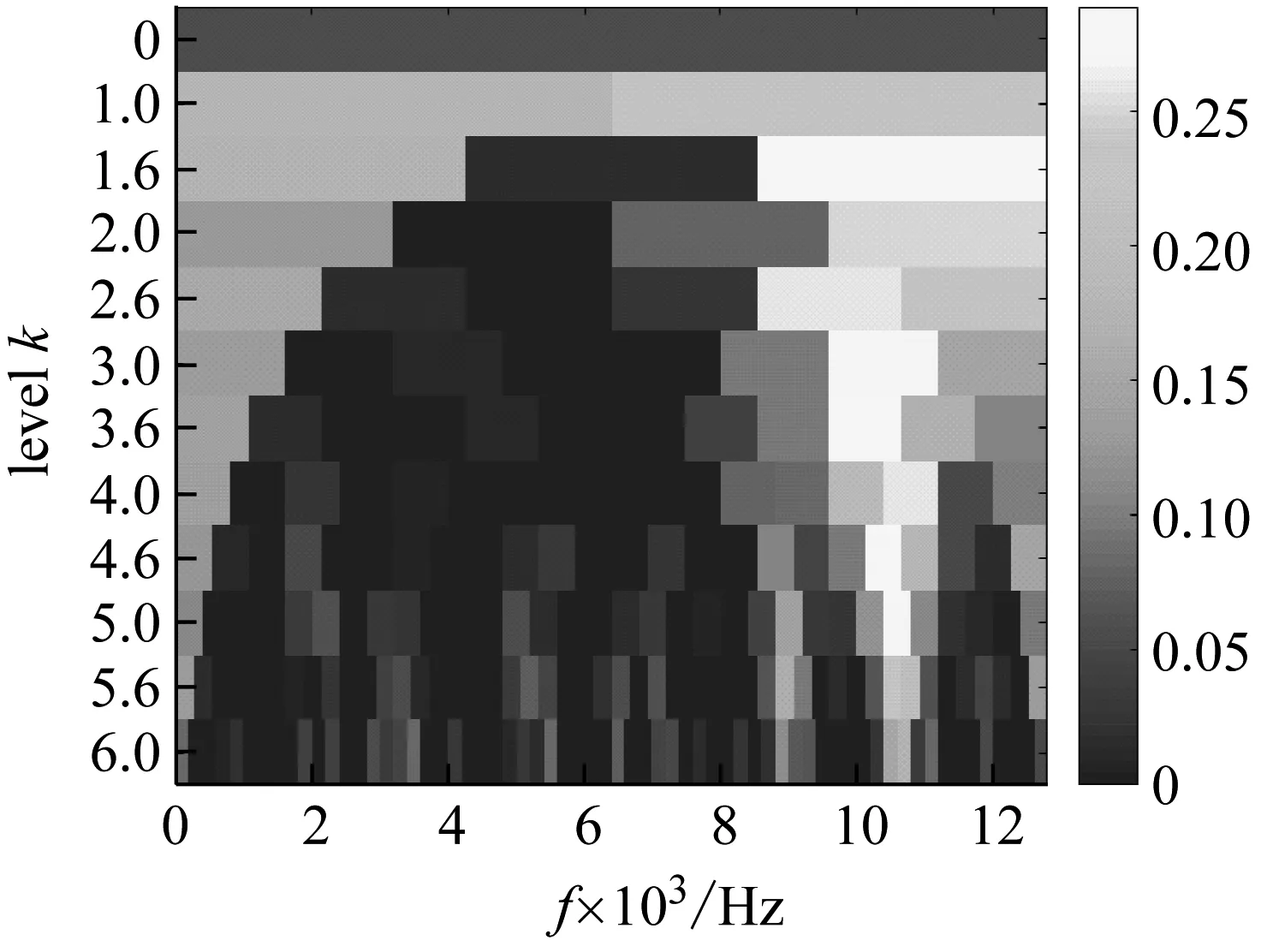

(a) 快速谱峭度图

图6(a)为得到的谱峭度图。选取峭度值最大的频段作为解调频带,其中心频率为2 500 Hz,带宽为200 Hz,中心频率与仿真中设置的参数存在较大偏差。对仿真信号进行带通滤波,并进行包络解调,得到滤波信号的包络谱如图6(b)所示,其频率成分嘈杂,噪声较大,与故障特征频率98 Hz相关的频率成分并不突出,无法准确诊断出轴承故障。

使用本文提出的方法对图5(b)所示的加噪信号进行处理,得到的结果如图7所示。

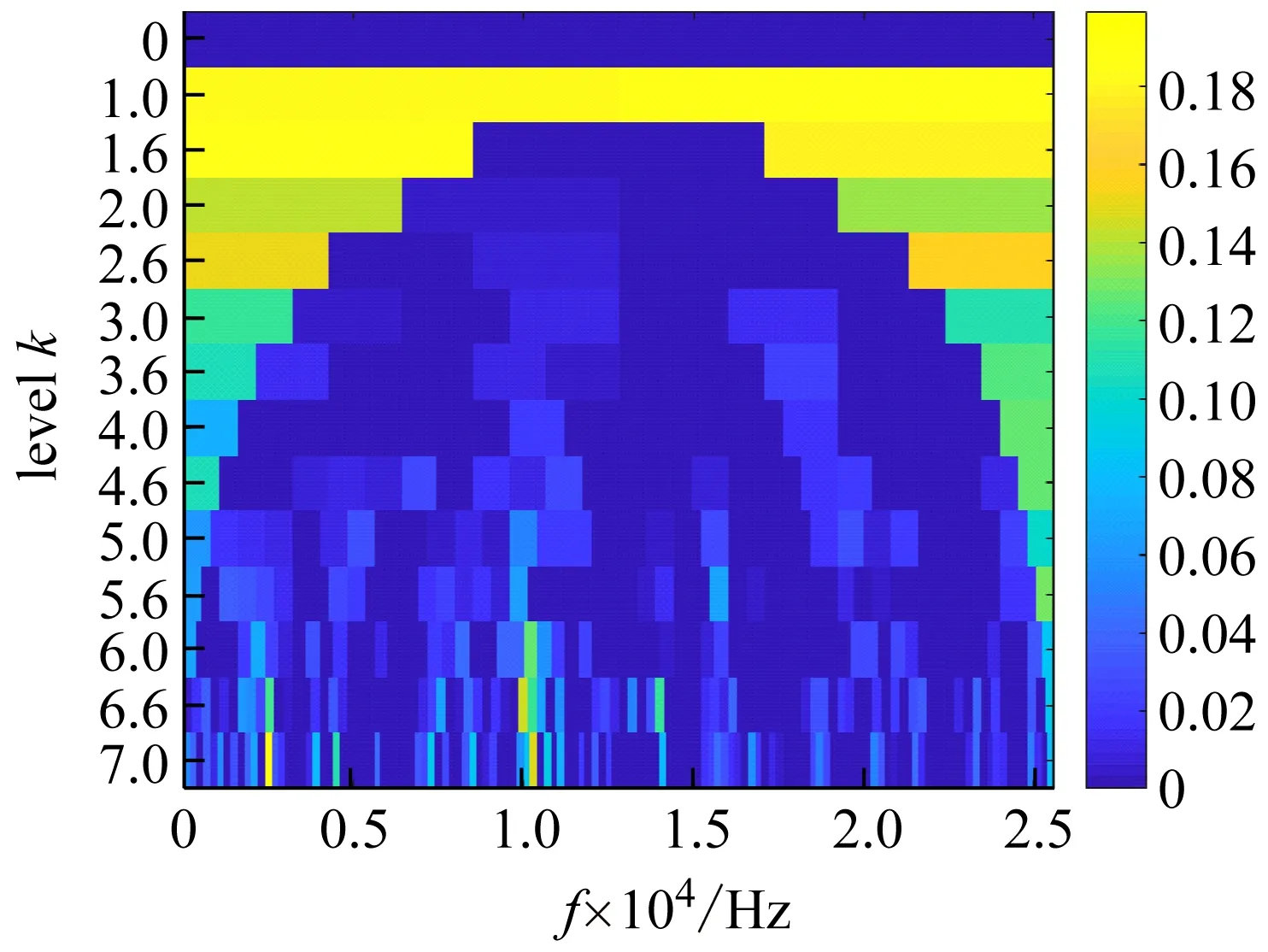

(a) 载波谱

如图7(a)为得到的二维载波谱,图中最大幅值对应的频率为10 kHz,与仿真中设置的参数10 kHz吻合。以10 kHz作为fc,max,使用PSO算法迭代寻优的结果如图7(b)所示,计算出的最优滤波带宽Tlevel=533.1 Hz。确定中心频率10 kHz、带宽533.1 Hz的频段为最优切片范围,并进行增强性重构,图7(c)所示即为重构后的调制谱。图中主谱峰98 Hz对应仿真的内圈故障特征频率,次谱峰为20 Hz对应转频,其它频率与噪声成分均被有效抑制。

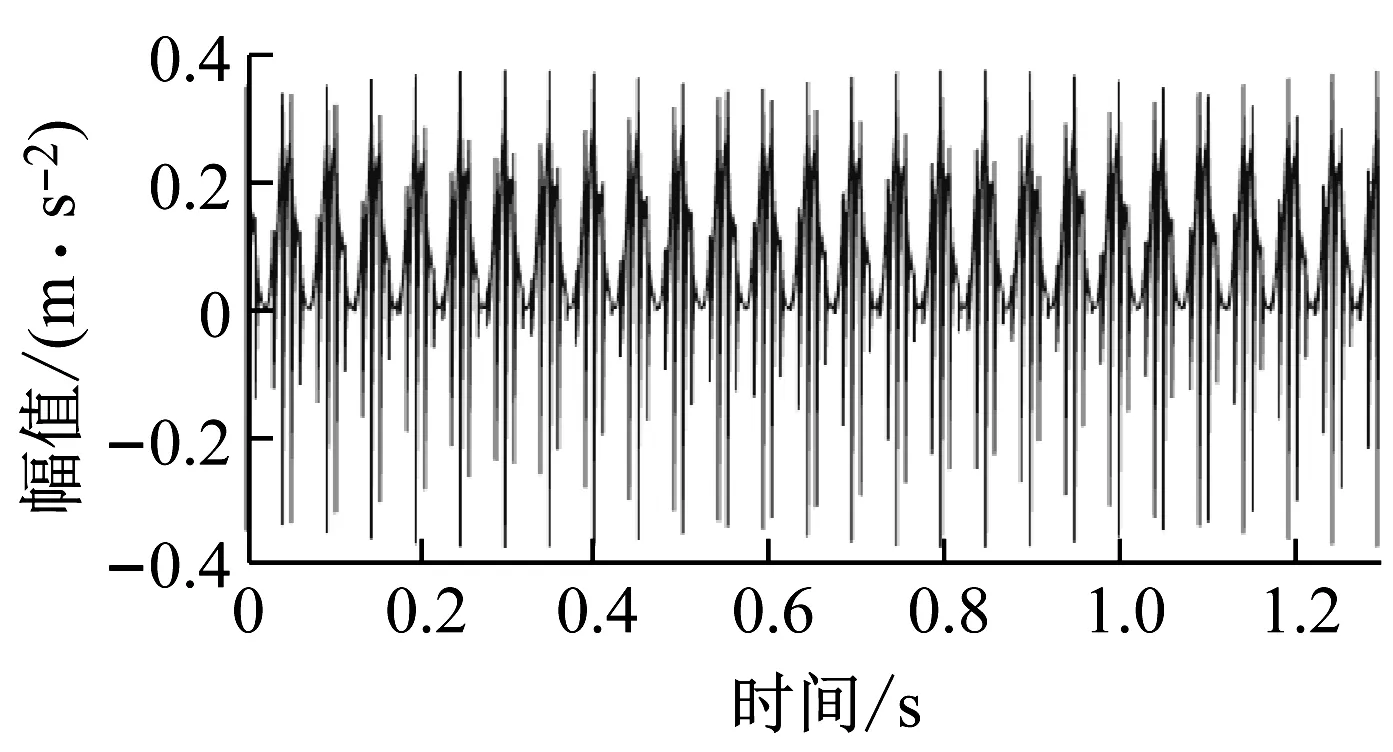

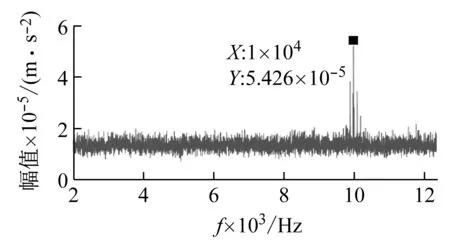

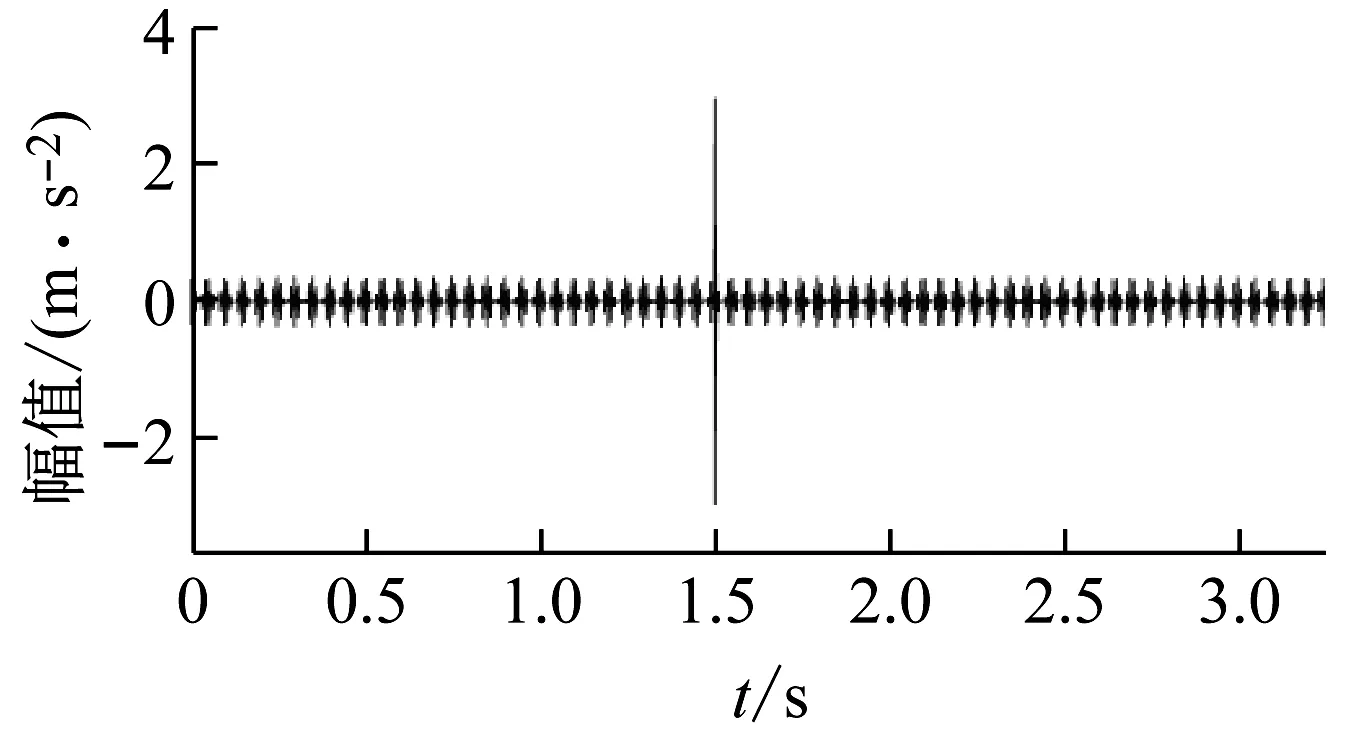

3.2 随机脉冲干扰

在t=1.5 s处增加θ(t)=3.5e-500t·sin(2πfct)的脉冲干扰噪声。生成的仿真信号时域波形如图8所示,冲击成分明显,添加白噪声(SNR =-21.7 dB)后仿真信号如图8(b)所示。分别使用常规快速谱峭度法与本文提出的方法进行处理。

(a) 增加随机脉冲干扰后的时域波形

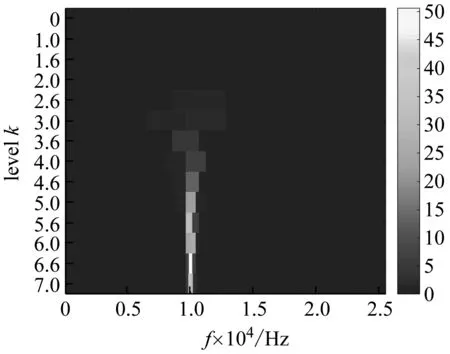

选取快速谱峭度方法对加噪信号进行分析,得到的快速谱峭度图如图9(a)所示。

(a) 快速谱峭度图

选取峭度值最大的频段作为解调频带,其中心频率f0=10 000 Hz,带宽为266.67 Hz,中心频率与仿真中设置的参数fn=10 kHz相符。对仿真信号进行带通滤波,并进行包络解调,得到滤波信号的包络谱如图9(b)所示,可观察到存在故障特征频率98 Hz谱峰,但包络谱中成分嘈杂,噪声较大。

根据本文提出的方法对图8所示的加噪信号进行处理,得到的载波谱如图10(a)所示,图中最大幅值对应的频率为10 kHz,与仿真中设置的参数10 kHz吻合。以10 kHz作为fc,max,使用PSO算法迭代寻优的结果如图7(b)所示,计算出的最优滤波带宽Tlevel=957.4 Hz。确定中心频率10 kHz、带宽957.4 Hz的频段为最优切片范围,并进行增强性重构,图10(c)所示即为重构后的调制谱。图中谱峰98 Hz对应内圈故障特征频率,且存在二倍频及转频边带成分,有效地提取出了轴承内圈故障特征。

(a) 载波谱

通过对比分析上述两种干扰下轴承仿真信号处理结果可知,在谐波干扰、随机脉冲干扰条件下,本文提出的基于调制增强切片MSB的方法都能够有效地分离噪声信号、提取出轴承故障特征,在复杂噪声干扰下的滚动轴承故障特征提取上具有明显的优势。

4 试验验证

本研究中所用的滚动轴承故障模拟试验台如图11所示。试验台主要由电机、皮带、联轴器、1#轴承座、转子和2#轴承座等结构组成,试验轴承为N205EM单列滚珠轴承,安装在2#轴承座中。

图11 轴承故障模拟实验台

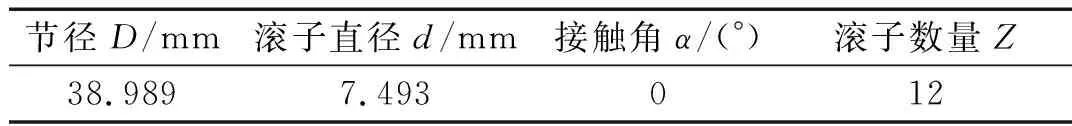

实验轴承的几何尺寸如表2所示。本试验研究中,分别模拟滚动轴承外圈、内圈和滚动体三种故障,预置故障形式为:在外圈内表面、内圈外表面、滚动体接触面加工一道深1 mm、宽 1 mm,贯穿轴线方向的缺陷,模拟滚动轴承早期微弱故障。

表2 N205EM的几何尺寸

试验数据采集设备为LMS SCADAS振动测试系统,振动加速度传感器型号为PCB 608A11,采样频率为51.2 kHz。为了模拟轴承故障信号信噪比低的特点,将振动传感器安装在1#轴承座外侧垂直方向采集信号,在1 200 r/min转速下采集故障轴承的振动加速度信号。

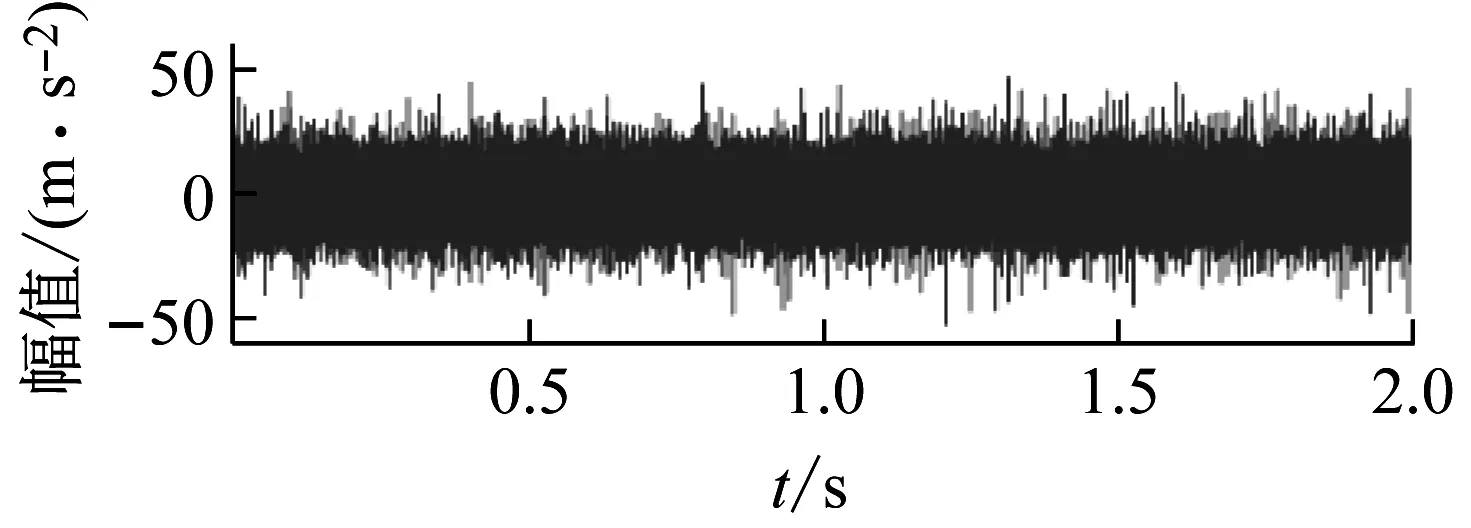

滚动轴承在1 200 r/min转速下运行时的外圈故障、内圈故障、滚动体故障特征频率如表3所示。三种故障振动信号的时域波形如图12所示。

表3 N205EM的故障特征频率

(a) 外圈故障

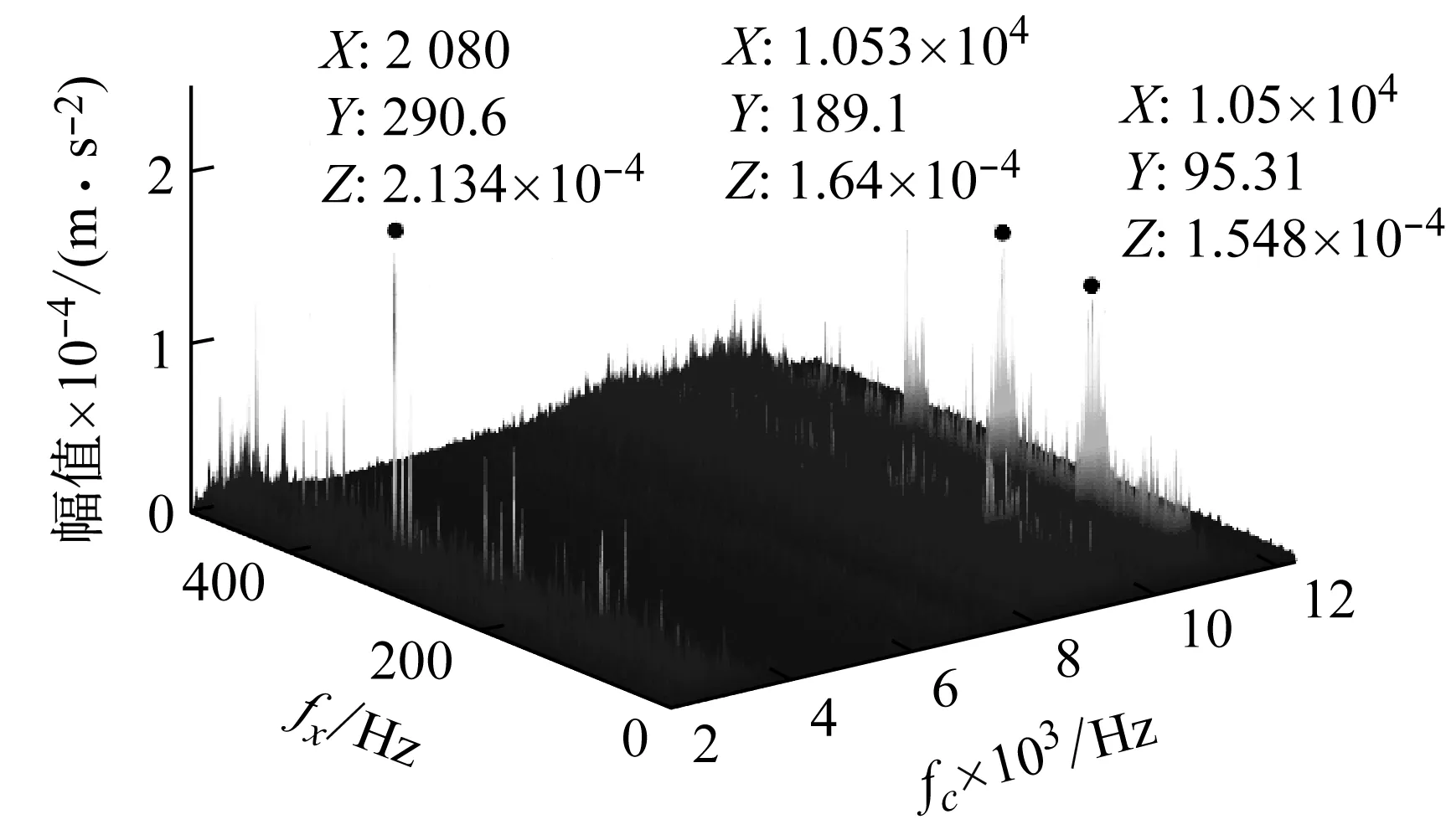

对不同故障的轴承振动信号进行调制信号双谱的计算,其结果如图13所示。

(a) 外圈故障

从图13(a)可以看出,外圈故障轴承振动信号的调制信号双谱中,其中(2 080,290.6)Hz,(10 530,189.1)Hz,(10 500,95.31)Hz处幅值突出,载波频率可能处于10.5 kHz或2 080 Hz附近,与轴承故障特征相关的突出频率成分模糊不清。

使用常规快速谱峭度法对外圈故障信号进行分析,得到的结果如图14所示。

(a) 快速谱峭度图

得到的谱峭度图如图14(a)所示。选取峭度值最大的频段对信号进行包络解调,滤波频段中心频率f0=10 400 Hz,带宽为533.33 Hz。得到滤波信号的包络谱如图14(b)所示,可观察到存在故障特征频率96 Hz谱峰,倍频成分明显,能够有效诊断出轴承外圈故障。

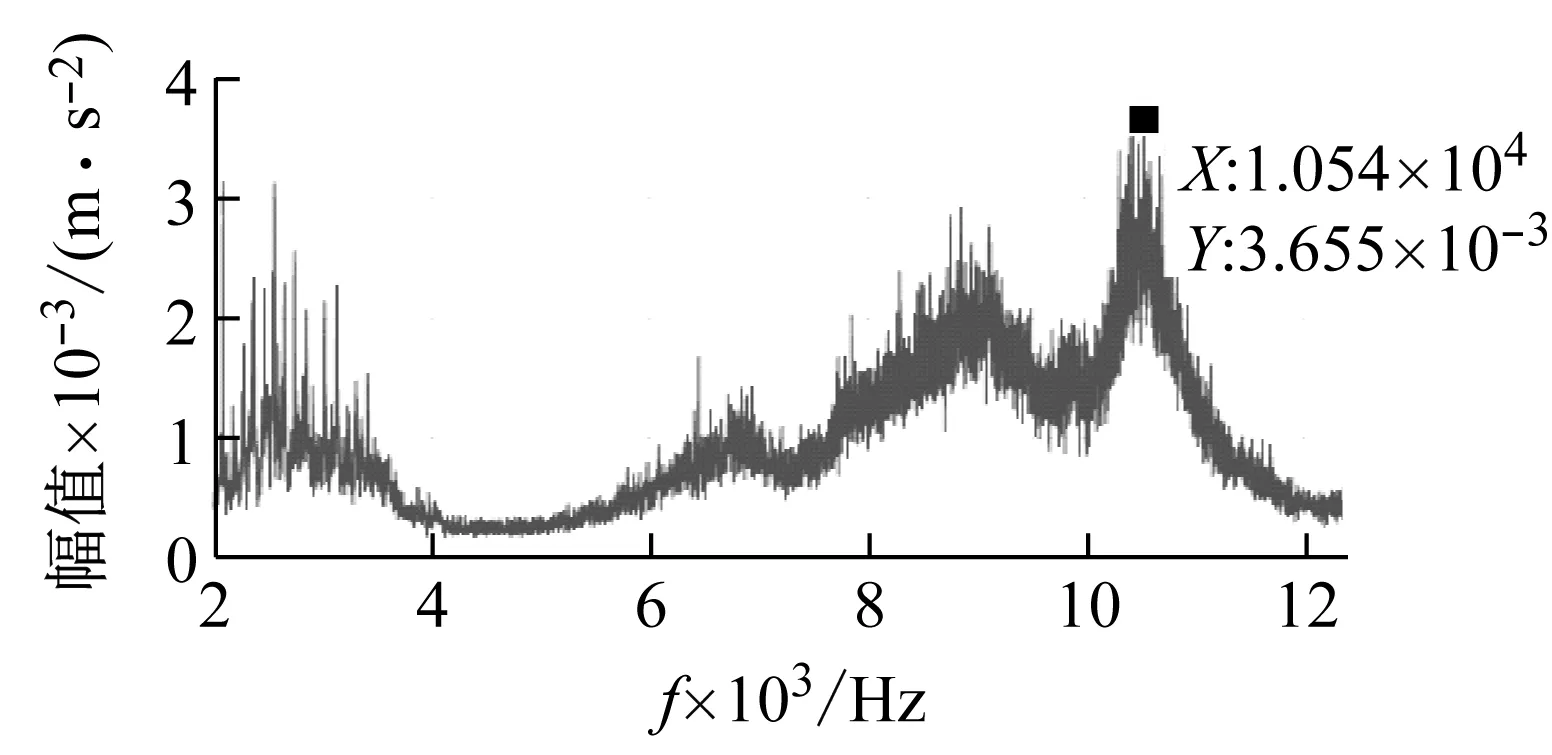

使用本文提出的方法对轴承外圈故障信号进行处理分析,结果如图15所示。图15(a)为二维载波谱,图中幅值最大对应的频率fc,max=1.054 kHz。图15(b)为PSO算法迭代寻优的结果,计算出的最优滤波带宽Tlevel=2 571 Hz。图15(c)为择优切片进行增强性重构后,绘制出的调制谱。图中可观察到,96Hz接近滚动轴承理论外圈故障特征频率,倍频成分明显其它噪声信号均被有效抑制,能够有效地诊断出轴承外圈故障。

(a) 载波谱

图13(b)为实验轴承内圈故障信号的调制信号双谱,谱中(6 158,79.69)Hz,(6 156,139.1)Hz,(6 156,198.4)Hz处幅值突出,可大致判断出载波频率为6 156 Hz。从谱中调制频率所在维度可以看出虽然139.1 Hz能够对应内圈故障特征频率,但同时在79.69 Hz,198.4 Hz频率处的幅值也十分突出,仍难以直接识别为轴承内圈故障。

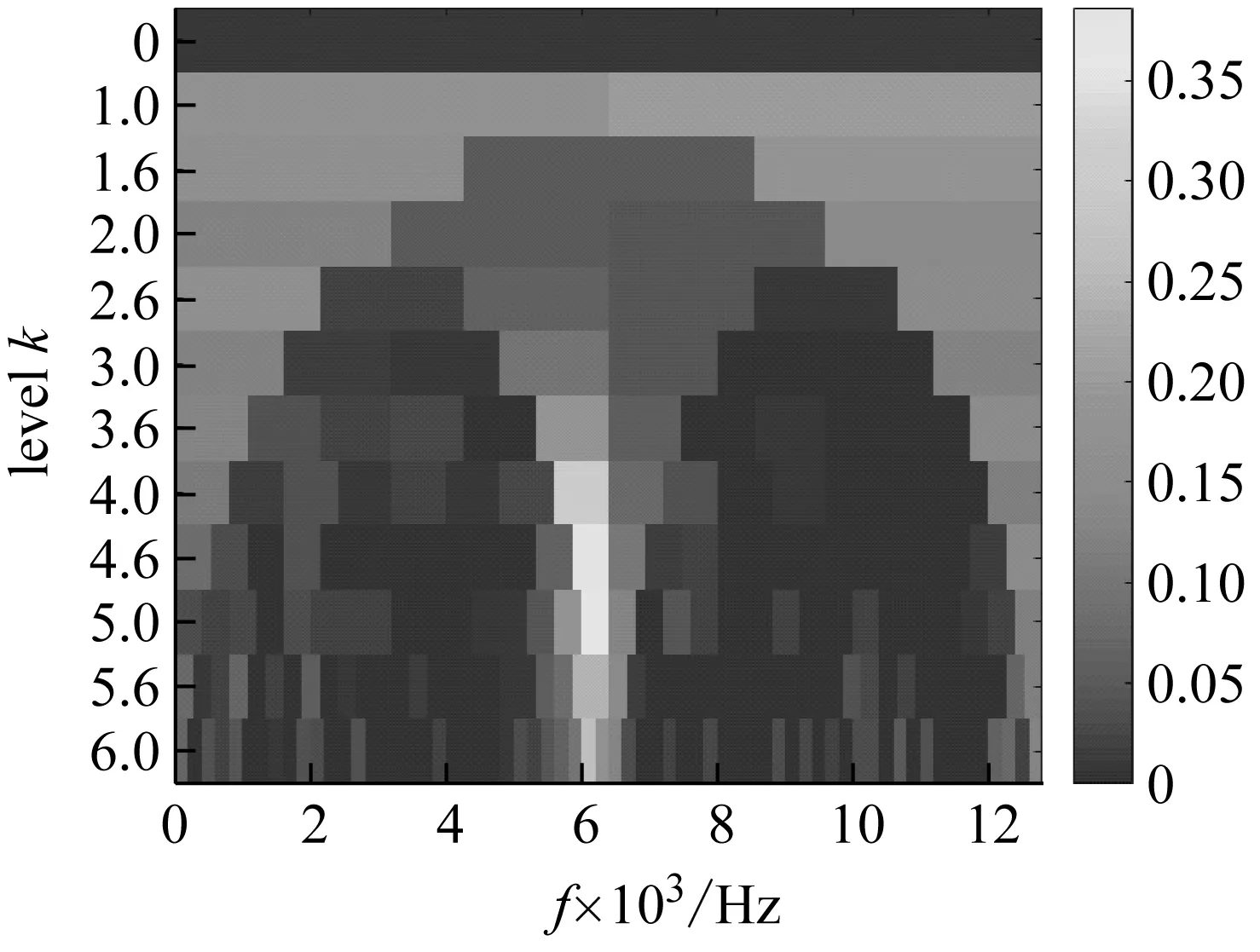

使用常规的快速谱峭度法对内圈故障信号进行分析,得到的谱峭度图如图16(a)所示。选取峭度值最大的频段对信号进行包络解调,滤波频段中心频率f0=6 133 Hz,带宽为533.33 Hz。得到滤波信号的包络谱如图16(b)所示,可观察到存在故障特征频率139 Hz谱峰,但包络谱中谐波成分嘈杂,噪声较大。

(a) 快速谱峭度图

使用本文提出的方法对轴承外圈故障信号双谱及其相干函数进一步地处理,得到载波谱和调制谱,如图17所示。

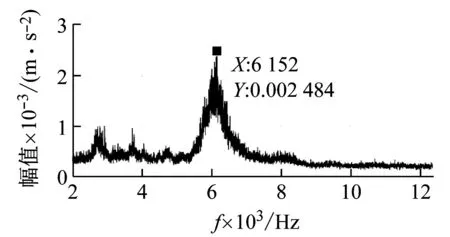

(a) 载波谱

图17(a)为二维载波谱,最大幅值对应的频率fc,max=6 152 Hz。图17(b)为PSO算法迭代寻优的结果,计算出的最优滤波带宽Tlevel=3 886 Hz。图17(c)为择优切片进行增强性重构后,绘制出的调制谱。图中可观察到,主谱峰139 Hz接近滚动轴承理论内圈故障特征频率,倍频成分明显,其它噪声主要为转频的高次谐波,能够有效地诊断出轴承内圈故障。

图13(c)为滚动体故障信号的调制信号双谱,其中(8 188,96.88)Hz,(8 342,154.7)Hz及(7 055,418.8)Hz处幅值突出,故障特征未能明确定位和提取。

使用常规的快速谱峭度法对内圈故障信号进行分析,得到的快速谱峭度图如图18(a)所示。选取峭度值最大的频段对信号进行包络解调,滤波频段中心频率f0=8 300 Hz,带宽为200 Hz。得到滤波信号的包络谱如图18(b)所示,可观察到包络谱中噪声较大,与故障特征频率98 Hz相关的频率成分并不突出,无法准确诊断出轴承故障。

(a) 快速谱峭度图

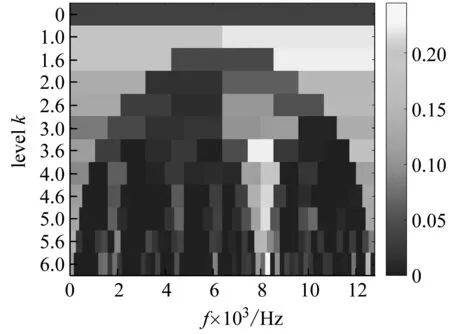

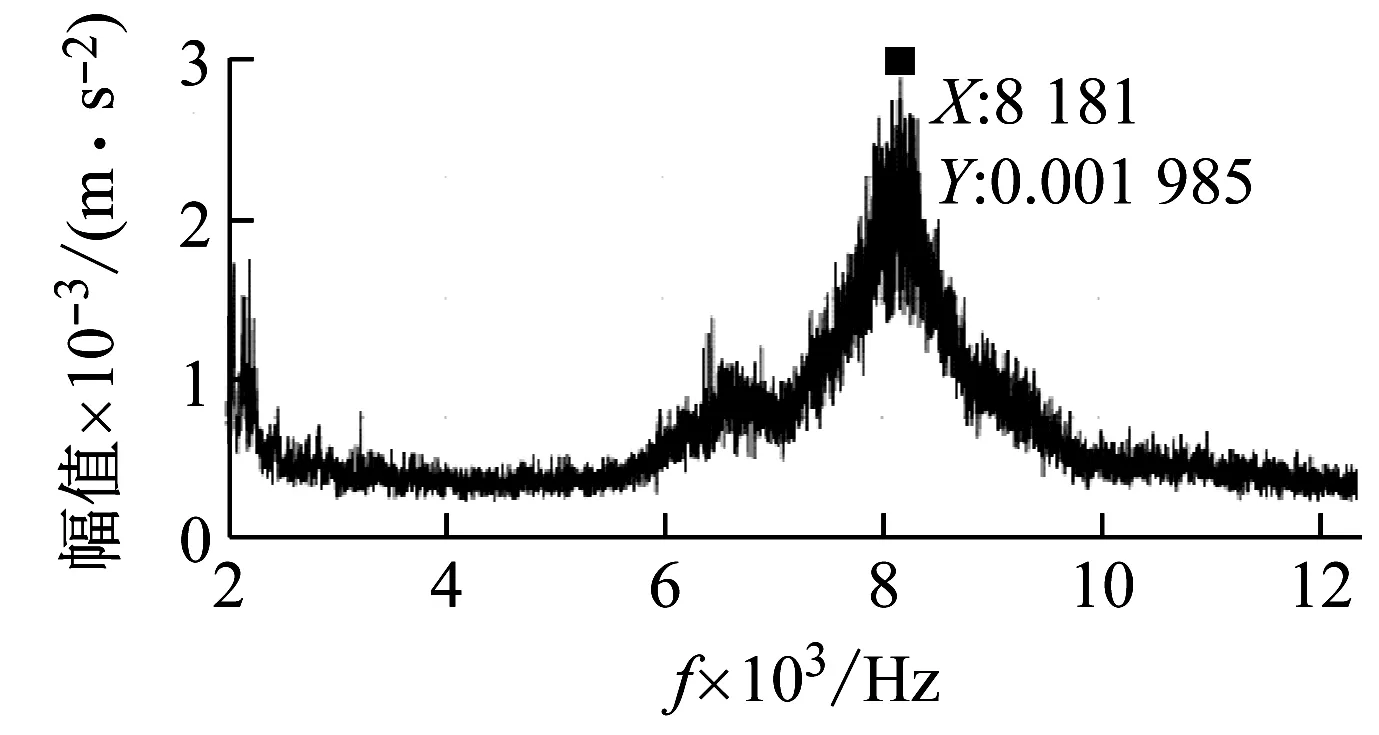

使用本文提出的方法对轴承滚动体故障信号进行处理分析。图19(a)、(b)、(c)分别为根据调制信号双谱得到的二维载波谱、PSO迭代寻优结果以及重构信号调制谱。

(a) 载波谱

从图19(a)可观察到,二维载波谱中最大幅值对应的频率最大幅值对应的频率fc,max=8 181 Hz。图19(b)为PSO算法的计算结果,求解出的最优滤波带宽Tlevel=2 406 Hz。图19(c)中,谱峰对应的频率98 Hz接近理论滚动体故障特征频率,倍频成分明显,噪声信号微弱,能够有效地诊断出轴承滚动体故障。

将本文提出算法与快速谱峭度法应用于三组实测信号时的处理结果进行对比。快速谱峭度法在处理外圈故障信号时,能够准确提取到故障特征频率,包络谱中故障特征明显,但对于内圈故障以及滚动体故障信号,其包络谱中均存在严重的噪声干扰,无法准确诊断出轴承故障。而使用本文提出的算法处理三组实测信号时,均能够准确地提取到轴承故障特征,增强调制谱中噪声信号微弱,特征频率明显。表明本文提出算法的特征提取效果优于快速谱峭度法。

分别在正常轴承的外圈、内圈、滚动体预置缺陷模拟轴承早期微弱故障,为仿真出信号中噪声干扰大的特点,选择在实验台非故障端轴承座处采集振动信号,模拟长传递路径下微弱轴承故障信号。将文中提出的方法应用于上述三种滚动轴承故障信号,并与常规的谱峭度算法处理结果进行对比,结果表明调制增强切片MSB分析能够有效地分离背景噪声、增强故障特征信号,准确地定位故障特征的载波频率,相比于常规的谱峭度算法,能够更加清晰、直观地提取轴承故障特征。

5 结 论

针对快速谱峭度图和传统切片MSB算法在谐波干扰、非周期瞬态成分干扰等轴承故障信号微弱的情况下效果不佳的问题,提出了基于调制增强切片MSB的滚动轴承故障特征提取方法,分别在仿真信号和试验信号中应用,验证了该方法的有效性。

通过对原始调制信号双谱进行切片叠加构建二维载波谱,然后基于粒子群算法对切片范围进行择优,再通过对择优切片进行增强性重构得到调制谱,由此将三维双谱图转换为二维的载波谱和调制谱,可准确地确定解调频带的中心频率和滤波带宽,同时突出与其存在非线性耦合关系的轴承故障特征频率,极大地抑制信号中其它无关频率以及噪声干扰。

仿真及实验结果表明,在复杂长传递路径条件下,该方法能够更加有效地提取出轴承故障特征,相对于传统快速谱峭度法结果更为直观、清晰,同时表现出了良好的鲁棒性。