陶瓷基复合材料舵面结构力热耦合试验技术研究

2021-07-14李永瑞丛琳华

李永瑞,丛琳华

(中国飞机强度研究所全尺寸飞机结构静力∕疲劳航空科技重点实验室,陕西 西安 710065)

1 引 言

导弹在空气中高速飞行时,舵面利用其偏转而产生导弹平衡力和控制力,因此,舵面是飞行器的一个重要部件。随着导弹飞行速度的提升,因空气加热使得导弹表面温度大大提高,因此,现在的高速飞行导弹的舵面采用了陶瓷基复合材料。

陶瓷基复合材料具有轻质、耐高温、高温抗氧化性能和力学性能优异的特点(其工作温度高达1650℃),特别是与制备技术较为成熟的C纤维和SiC纤维相容性较好,因此在飞行器热端部件上得到了广泛应用[1-3]。文献[4]分析了弹(箭)结构热强度力热耦合试验顶压式加载的实现策略及方法,完成了加载方法的实施、控制和优化。

为了验证C/SiC、SiC/SiC陶瓷基复合材料舵面结构在力热耦合作用下的强度和刚度是否满足结构设计要求,本文针对材质为C/SiC、SiC/SiC陶瓷基复合材料的防热承载一体化结构进行力热耦合试验,获得了舵面结构在复合环境下的响应参数,对评价复合材料舵面结构在高温下的承载能力、使用寿命以及安全可靠性具有重要意义。陶瓷基复合材料舵面结构力热耦合试验技术研究,为高超声速飞行器高温复合材料舵面结构的地面热强度试验提供了重要的试验手段和技术参考。

2 研究内容

研究对象为C/SiC、SiC/SiC陶瓷基复合材料防热承载一体化舵面结构。飞行器在大气层中以高马赫数飞行时,飞行器表面空气受到强烈压缩和摩擦作用,产生严酷的气动加热环境,机翼、舵面等部分区域会出现高达1600℃的高温。高温环境会改变复合材料模量、强度等力学性能,并使结构产生热变形,影响结构的承载能力。为保证结构设计的完整性和可靠性,对陶瓷基复合材料舵面结构开展1600℃高温下的力热耦合试验,研究其气动力、热载荷模拟技术。

3 舵面结构载荷模拟

3.1 试验件固定安装

试验件通过舵轴及轴承安装在固定底座内,底座通过横梁固定在承力地坪上。舵轴摇臂上的支耳通过锁定机构固定在底座上,防止舵面发生转动,固定安装方式如图1所示。舵机舱前端框通过螺栓与支持平台连接。

图1 舵面结构固定安装方式

3.2 高温环境下力载荷模拟

作用于舵面结构表面的气动力是分布载荷。在进行试验时,采用离散化的方法将分布载荷简化为多个集中载荷。根据杠杆原理组成杠杆加载系统,逐级合成为一个或多个集中载荷。简化时除了应遵循使试验件考核部位受力真实,不引起其它部位提前破坏的一般原则外,热试验的加载机构与试验件的连接方式,还需适应高温环境,同时又不严重地破坏试验件表面的温度分布。具体到加载时,主要包括两种实施方式:

(1)穿过加热区,在加热区外布置加载推杆并对加载推杆采取一定的隔热保护措施,保证加载推杆的使用安全,实现加载。

(2)在加热区内部布置加载装置并通过杠杆施加载荷,实现加载。

采用方式(1)进行加载时,要求在加载推杆通过加热器段的加热器反射板上采用柔性隔热材料进行包裹,其作用是防止加载推杆距离灯管太近时,辐射热使加载推杆局部温度过高,引起加载推杆破坏或失效。同时,柔性隔热材料还可以阻挡加热器开口处内外空气对流,部分减少因对流而造成的热损失。这种载荷施加方法的应用应根据不同的试验情况及不同的试验件形状进行相对应的试验方案设计。

采用方式(2)进行加载时,需要根据试验件的形状和加载点位置及载荷大小在试验件内部设计一套过渡加载夹具并安装到加热器内部,通过夹具传递载荷实现加载。采用方式(2)时要特别注意试验加载、支持夹具的设计,要注意加热装置的大小及安装位置,同时要保证加载杠杆的支持与固定。由于加载夹具有一部分位于试验件内部,而试验件内部温度较高,加载夹具处在高温环境中工作,故在设计加载夹具时应考虑加载夹具在高温环境下的刚度、强度下降问题。同时,试验过程中由于试验件受载变形,导致试验件与加热器的距离改变。如果变形较大,不仅会改变试验件表面温度场的分布,而且可能会导致安全事故的发生。解决这一问题的有效方法是使加热器随试验件变形一起运动,称之为随动。

本文陶瓷基复合材料舵面结构采用穿过加热区的加载推杆进行力载荷的施加。加载推杆前端需深入到加热区域,在1600℃左右的超高温环境下实现力载荷的施加。为了解决高温温度场对加载推杆强度影响较大,严重时可能引起局部发生失稳导致滑移,使得加载块与石英灯装置接触,发生石英灯管爆裂、短路以及控制测量系统损坏等严重后果,本试验对加载推杆采取内部空腔循环水冷却的方式,如图2所示。在加载推杆末端安装进水管、出水管,冷却水进入进水管后流至推杆内腔靠近加载块一端,吸收热量后流至内腔靠近出水口一端,经出水口排出,从而实现对加载推杆和加载块的冷却,确保加载推杆和加载块在高温环境中的强度,提高加载的可靠性和安全性。同时,在加载块表面包裹柔性隔热材料,避免试验件出现应力集中的现象,减小热传导。

图2 水冷加载推杆结构示意图

3.3 热载荷模拟

(1)温区划分

舵面迎、背风面蒙皮采用不同的加热曲线,试验时划分为迎、背风面2个加热区,每个加热区有2个温区,如图3所示。由于舵面结构尺寸较小,除去加载区域,剩余加热区域有限。在保证加载工装与加热装置之间留有足够安全距离的前提下,合理排布模块化石英灯尤为重要。设计时应建立二维或三维模型进行比较,选取加热面积最大的排布方式。

(a)加载侧

将试验件表面喷为黑色,使试验件表面热量吸收及反射特性更为均匀一致。为防止单个温度控点热电偶发生脱落等导致试验中断的情况发生,在每个加热区设置两个温度控点,试验中实时选取温度较高的控点进行温度控制。鉴于结构热试验具有瞬态实时过程控制的特点,要求正式试验一次成功。

在正式试验前,给定低电压进行系统调试,选出试验件表面温度最高的两个点作为正式试验的控点。同时,标定正式温度曲线的电压曲线,保证两个温度控点均发生损坏后,系统可切换至电压曲线进行控制加热,确保试验顺利进行。

(2)模块化石英灯辐射加热装置

高超声速飞行器具有表面温升速率和热流密度大、温度变化高度非线性的特点。地面模拟试验中,如何准确反映其在高速飞行过程中复杂的气动热环境非常重要。目前,气动加热模拟试验的热源主要有石英灯、石墨加热器等。其中,石墨加热器可以生成高达1800℃的热试验环境,但缺点是其加热装置升温速度较慢,不能满足高速飞行器表面温升速率大的要求,而且加热装置的热惯性比较大,不太适合模拟复杂机动飞行条件下的快速非线性高温热环境。石英灯具有良好的电控性能,热惯性小,非常适合于高速变化的瞬态气动加热模拟。同时,其还具有发热功率大、体积小、可组成不同尺寸和形状加热装置的优点,既适用于小型试验件,也适用于大型全尺寸结构件。因此,石英灯是气动热模拟试验比较理想的辐射加热源。

石英灯加热管外表面的石英玻璃熔化温度高达1700℃,软化温度为1600℃,热膨胀系数极小(约为5.8×10-7/℃),具有良好的抗热冲击性能。超过1200℃的高温热试验长时间进行时,灯管表面的温度会达到甚至超过石英玻璃的软化温度。当石英玻璃高温软化后,灯管内部的气体膨胀会引起管壁变薄破裂。

为了实现对高超声速飞行器前锥部、机身和舵面结构等区域的瞬态高速非线性热环境模拟,采用模块化石英灯辐射加热装置(如图4所示)。该装置采用主动冷却方法,通过引入压缩空气对石英玻璃和灯头进行冷却,引入水流对灯座和反射板进行冷却,使石英灯整个装置在安全的温度范围内工作,有效延长了石英灯在高温条件下的连续使用时间,提高了石英灯管的使用寿命。

图4 模块化石英灯加热器设计图

4 验证结果分析

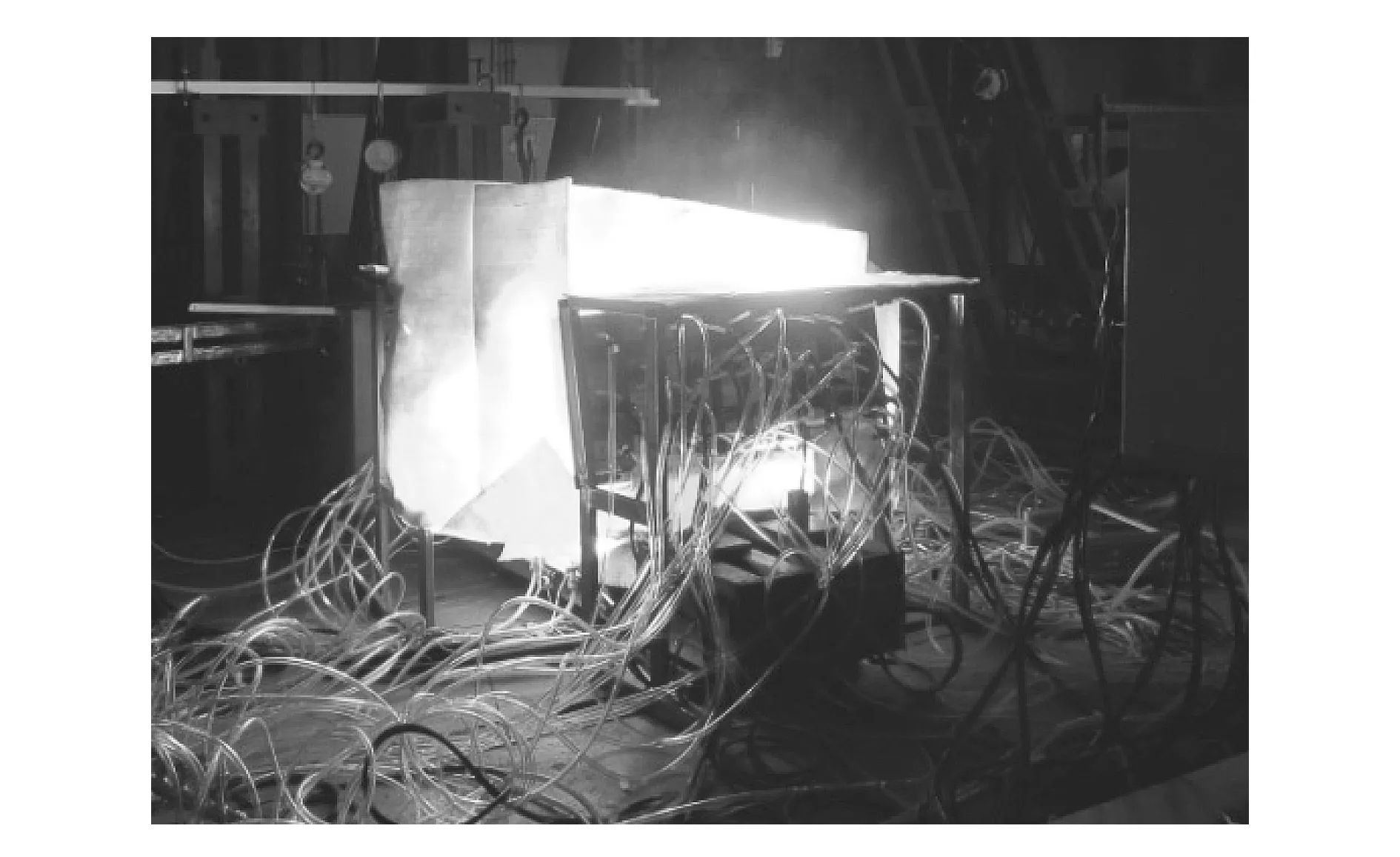

采用上述陶瓷基复合材料舵面结构力热耦合试验方法,通过模块化石英灯辐射加热装置模拟舵面结构在实际飞行过程中的气动热环境,采用水冷加载推杆实现单面压向载荷的施加,顺利完成了某SiC空气舵力热耦合试验。图5是空气舵力热耦合试验现场图片。试验过程中,测力传感器和温度传感器采用闭环控制,实现对载荷及温度的高精度控制。

图5 力热耦合试验现场图片

图6给出了温度测量结果部分曲线,可以看出,控制点温度曲线与测量点温度曲线吻合良好,在温度上升和下降过程具有很好的跟随性,控制点最高温度达到了1659.7℃。由此验证了模块化石英灯辐射加热系统能够按照高速飞行过程中舵面结构表面温度的变化,对气动热环境模拟过程实施快速、 准确的动态跟踪, 获得与预设超高温气动热环境相一致的动态模拟试验结果。

图6 力热耦合试验部分温度曲线

5 结 论

本文自行研制的带水冷及气冷的模块化石英灯辐射加热装置,具有加热温度范围广、温度峰值高、超高温加热持续时间长等优点,既适用于小尺寸试验件高温隔热性能试验,也可以大规模拼装进行大尺寸地面多场耦合试验。

选取温度较高的两个温度控点,试验中实时选取温度较高的控点进行温度控制,在试验前标定正式温度曲线的电压曲线,可以有效防止因控点热电偶脱落等情况发生而导致试验中断,确保试验一次成功。

通过设计水冷结构对加载块及加载推杆进行实时冷却,可减小热影响区,保证加载工装在1600℃超高温环境中的强度,实现力载荷平稳有效的施加。

陶瓷基复合材料舵面结构力热耦合试验技术的研究,为高超声速飞行器高温复合材料舵面结构的地面热强度试验提供了重要的试验手段和技术参考。