新型双转子变量轴向柱塞泵设计与仿真分析

2021-07-14邓涛,张露,柳平

邓 涛,张 露,柳 平

(1.重庆交通大学 航空学院,重庆 400074;2.重庆交通大学 绿色航空技术研究院,重庆 401135;3.重庆交通大学 机电与车辆工程学院,重庆 400074)

变速器是机械传动领域用来改变来自发动机的转速和转矩的机构,能固定或分档改变输出轴和输入轴的传动比[1]。目前,具有代表性的是无级变速传动,其中金属带式无级变速器[2]应用十分广泛。但由于机械结构原因,在激烈加速工况下,无法承受较大的扭矩,在工况适应能力上难以突破动力源的能力限制。因此,对高舒适性、高传动效率以及主动工况适应能力的自动变速器的需求,促使无级变速传动需要寻求更多可行的方案。

液压传动系统由于其结构简单、调速范围广、重量轻、结构布置不拘于空间、输出功率大、结构布置不拘于空间的优点广泛用于工程机械、压力机械和航空工业。其中,轴向柱塞泵采用配油盘配油,缸体旋转,通过调整斜盘倾斜角度来实现流量调节,具有噪音低、密闭性能好、效率高、寿命长等优点,应用非常广泛。基于轴向柱塞泵和空间RCCR机构[3]设计了一种新型无级液压变速器[4],由主动泵[5]和从动马达两部分构成,利用可调夹角的V形基体结构,主动泵和从动马达的排量能够在不改变转动方向和工作液路的条件下实现正负容积无级调节和机电能量转换,从而不仅实现变速功能,还可实现机、电、液三相能量互换,极大地扩展了整个动力系统的工况适应能力。

液压泵作为液压系统的动力元件,相当于液压系统的“心脏”,也是将机械能转换为油液的压力能的能量转换装置,其性能的好坏直接决定了液压系统性能的优劣。液压泵按结构形式分为叶片泵、齿轮泵和柱塞泵等,其中柱塞泵因为结构紧凑、变量方便、容易实现高压高转速等特点,被广泛应用于工程机械中[6]。轴向柱塞泵是液压系统中重要的动力元件和执行元件,是现代液压元件中使用最广的液压元件之一[7]。目前,国内外学者对传统轴向柱塞泵的各个零部件进行了优化研究,包括对斜盘的动态特性研究[8-9]、柱塞留长比的优化设计[10]、配流盘的优化设计[11-14]、柱塞泵流量脉动的研究[14-15]、柱塞振动的研究[16-18]等,也有基于柱塞泵原理设计了新型泵结构,如双排通轴式轴向柱塞泵[19]、十字摆盘驱动式轴向柱塞泵[20]、双作用柱塞泵[21]等。但目前的大多研究还是仅针对传统液压系统而言,缺乏柱塞泵针对其他领域的设计优化,本文将对所设计的无级液压变速器的泵体进行设计分析。

1 泵体结构与工作原理

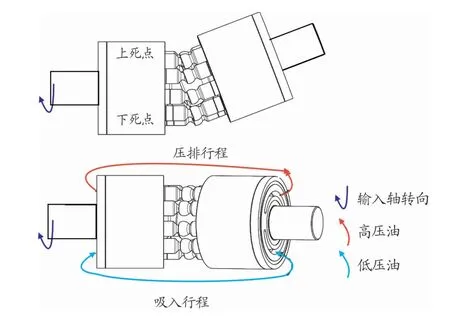

新型双转子变量轴向柱塞泵结构如图1所示。泵的主体部分由左右2个柱塞缸腔体组成,在一次往复运动中,左右柱塞分别对各自缸体产生一次作用,使该泵的柱塞运动具有普通轴向柱塞泵两倍排量。主要由输入轴、泵体、角接触球轴承、左柱塞杆、左缸腔体、右柱塞杆、右缸腔体、配流盘、从动轴、滚珠丝杠构成。其中,输入轴与左缸腔体之间通过花键连接一起做旋转运动,带动左缸腔体内轴向均布的9个左柱塞杆绕输入轴转动;左柱塞与右缸腔体内的右柱塞铰接,带动右柱塞及右缸腔体绕从动轴旋转,右缸腔体与从动轴之间也为花键连接,使从动轴与主动轴同步转动,不发生相对滑动。柱塞随缸体转动的同时,相对缸体做往复运动,通过滚珠丝杠控制从动轴与输入轴之间夹角,从而改变左右柱塞杆往复运动行程,以达到改变排量的目的。

图1 新型双作用柱塞泵结构

如图2所示,当输入轴输入转向为顺时针的转矩时,且输入轴与从动轴成一定夹角,左缸腔体内上死点柱塞杆绕轴旋转至下死点,此过程为吸入行程,吸油腔通过配流盘吸入低压油液,在下死点形成一个由柱塞杆、左缸腔体和配流盘体组成装满液压油的密封腔室。随后柱塞杆从下死点运动回上死点,此过程为压排行程,密封腔变为排油腔,排出高压油液。这样循环进行就会使缸体均布的柱塞连续不断地重复吸入低压油液,排除高压油液。右缸腔体与左缸腔体运动相同。通过改变从动轴摆动角,从而控制该泵体运动中吸入/排出液压油的体积,达到改变泵体排量,进而改变新型双作用柱塞泵流量的目的。

图2 新型双作用柱塞泵原理

如图3(a)所示,假若从动轴摆动角不变,只改变主动轴转向,此时吸入行程变为压排行程,压排行程变为吸入行程,因而泵体吸入口和压排口互易,使所述液压泵的流向发生改变。如图3(b)所示,如果不改变主动轴转向,仅改变从动轴摆动角的方向,柱塞的工作行程亦发生互易,所述液压泵的流向亦发生改变。因而,可以通过仅改变从动轴摆动角的方向轻松实现改变液压泵内液压液的流向。

图3 改变泵体流向的运动原理

2 泵体参数设计

如图4所示,滚珠丝杠工作控制从动轴绕铰接处竖直方向摆动与水平方向夹角为μ,此时左右两个柱塞杆夹角为2θ,并且满足:

图4 新型双作用柱塞泵结构分析

则有θ=π-μ/2。

缸体中柱塞中心轴所在分布圆直径为D,当柱塞由上死点绕轴旋转至角度为φ时,柱塞沿轴线相对缸体位移Sp为:

式中:φ为缸体的转动角,φ=ωt,ω为刚体角速度,t为时间。

一次完整的柱塞吸/排运动,柱塞从上死点绕轴旋转运动到下死点过程中,即缸体转角φ=π,柱塞行程为L,则有:

柱塞相对缸体的速度vp,由相对位移Sp对时间t求导,可得:

平均相对速度:

式中:n为泵轴的转速,n=ω/2π。

柱塞的相对加速度ap,由相对位移vp对时间t求导,可得:

柱塞杆直径为d,一个柱塞的瞬时理论输油率为:

将式(4)代入上式,则第一个柱塞的瞬时理论输油率为:

单个缸体中柱塞头数为nz,柱塞间的角距α=2π/nz,所以各个柱塞的瞬时理论输油率分别为:

在单个吸入/压排行程中,nz个柱塞中有(nz±1)/2个同时工作,此时上式中i=(nz±1)/2-1,即φ+iα<π,则单侧液压泵单个行程的瞬时理论输油率为:

将式(8)、(9)代入式(10),得:

式中:“±”,当0≤φ<α/2时,取“+”号;当α/2≤φ≤α时,取“-”号。

上式表明:单侧液压泵的瞬时理论输油率Qp是缸体转动角φ的函数,且在φ=0,α/2,α,…时取得极小值,在φ=α/4,3α/4,…时取得极大值,即:

则单侧液压泵的平均理论输油率:

因为左右缸体为相同结构,则该泵体排量为:

当输入轴转速为n时,该泵流量为:

根据轴向柱塞泵设计手册计算相关参数,如表1所示。

表1 泵体相关参数

当摆动角位30°时,理想工况下计算输出理论参数,如表2所示。

表2 泵体理想输出参数

3 建模与仿真分析

3.1 有限元仿真分析

根据上述计算参数基于solidworks软件平台建立双转子变量轴向柱塞泵三维模型,导入有限元分析软件ANSYS,对关键零部件从动轴和左缸腔体在单个柱塞工作情况下的受力情况及形变进行有限元分析,如图5、6所示。

图5 从动轴有限元分析图

如图5(a),从动轴等效应力图显示应力主要集中在安装左缸腔体的花键轴段,最大应力等效值约297.62 MPa,拟采用材料为45钢,小于抗拉强度600 MPa、屈服强度355 MPa。如图5(b),受载形变主要发生在花键轴段靠近球绞连接位置以及球绞连接的球形槽,花键轴段尾端的形变较大可能因为此位置轴径开始有明显的减小,可考虑关键部位增加适当热处理提高强度刚度。

如图6所示,左缸腔体在单缸工作情况下,主要受力为缸体转动时柱塞运动所造成的离心力,其柱塞腔拟采用ZQAL9-4铸造铝铁青铜,其抗拉强度为540 MPa,应力图显示最大拉应力约261.98 MPa,满足运动需求。

图6 左缸腔体有限元分析图

3.2 运动学仿真分析

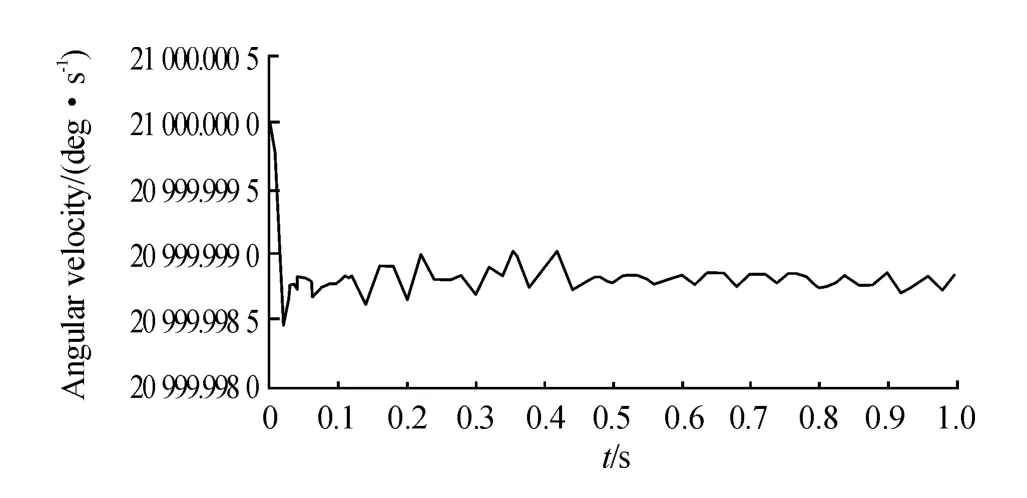

导入ADAMS进行运动仿真,简化不影响运动的零部件后,仿真步数为50,仿真结果如图7、8所示。

图7 柱塞轴向速度变化曲线

图7所示为初始位置位于上下死点之间的柱塞向下死点方向运动的轴向速度变化曲线,仿真时间为0.2 s,柱塞从0 m/s到达下死点约-1.5 m/s,随后运动至上死点约1.5 m/s结果显示呈周期性变化,峰值接近理论计算值1.5 m/s。图8为输入轴轴向角速度变化图,仿真时间为1.0 s,结果显示在启动瞬间角速度约为21 000.000 0(°)/s,随后带动缸体一起旋转,角速度降为20 999.998 5(°)/s,运动稳定后保持在20 999.998 8(°)/s左右,总体角速度与理论角速度偏差极小。

图8 主轴轴向角速度变化曲线

3.3 液压模型仿真分析

基于AMESim建立液压泵模型,建立如图9所示的单柱塞液压模型图,设置其参数与运动学仿真参数相同。图10所示为不同取样频率下单柱塞轴向速度变化曲线图,其仿真时间为0.2 s,取样频率分别为250 Hz和20 000 Hz,其250 Hz曲线与ADAMS仿真结果相同,其20 000 Hz曲线呈完美三角函数曲线,且数值与理论计算值一致。

图9 单柱塞液压模型图

图10 柱塞轴线速度曲线

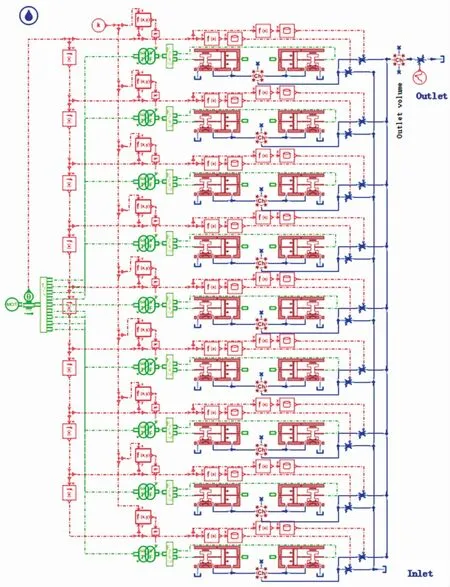

根据单柱塞液压模型建立如图11所示泵体模型,设置如表3的仿真分析初始主要参数,仿真时间0.3 s,取样频率为20 000 Hz。通过对双转子变量轴向柱塞泵的部分输入参数进行调整,测试其流量和输出压力的变化并判断其动态特性。

图11 泵体液压模型图

表3 仿真分析的主要参数

分别设定起始摆动角为5°,每次递增5°,进行仿真,图12、13分别为输出压力和输出流量曲线。结果显示,摆角为30°时,输出流量峰值为315.141 L/min,均值约313.561 L/min与理论计算流量309.286 L/min大致相同,所建立的模型满足理论要求。随着摆动角的增加,流量和输出压力也随之增加,即通过控制摆动角从0°~30°的输入,可以轻松实现输出流量从0~313.561 L/min的无级调控。

图12 不同摆动角的输出流量

图13 不同摆动角的输出压力

更改输入轴初始转速为2 000 r/min,并按每次250 r/min递增进行仿真,图14、15分别为输出压力和输出流量曲线。当输入轴转速为2 000 r/min,摆动角为30°时,输出流量峰值为178.807 L/min,均值为175.252 L/min,其理论计算值为176.735 L/min,对比输入转速为3 500 r/min的仿真结果,2 000 r/min的仿真值更逼近理论值。结果显示:通过调整输入轴转速,也能轻松实现对流量和输出压力的控制。同样,本文所提出的泵也可适用于不同的输入工况。

图14 不同转速的输出流量

图15 不同转速的输出压力

综合上述仿真结果,在增加输入转矩,或增大从动轴摆动角度时,其输出流量与理论输出的偏差也会相应增加,输出波动随之变大。这是由于较大输入会带来液压有泄露的增大以及零部件的瞬时加速度变化率增加,所以如何减少泄露、降低流量脉动将依旧是液压元器件研究的重点。

4 结论

1)设计了一种新型双转子变量轴向柱塞泵,基于轴向柱塞泵和几何学的相关知识进行参数设计,在对其理论分析的基础上,利用AMEsim仿真软件进行了完整的泵体参数化建模,分析该泵在不同的输入参数下的动态特性,并得到该泵的压力、流量曲线,符合理论设计要求,有效地证明了该泵模型的正确性。

2)对于功率流量需求较大的场合,除增大柱塞尺寸外,也可将单缸腔体内柱塞改为双排式。为了进一步提高新型双转子变量轴向柱塞泵的性能,在左、右缸腔体上增加磁贴片,壳体上增设线圈,使其具有永磁同步电机结构,实现输入转矩的补充和制动能量的回收,实现电能-液压能-机械能的转换,为后续无级液压变数器打下基础,为其特性研究和改善提供了重要的参考依据。