基于水冷冷却方式的轮毂电机温升对比分析

2021-07-14周志刚杨文豪李争争李豪迪

周志刚,杨文豪,李争争,李豪迪

(1.河南科技大学 车辆与交通工程学院,河南 洛阳 471003;2.宁波圣龙(集团)有限公司,浙江 宁波 315100;3.同济大学 汽车学院,上海 201804)

轮毂电机技术将电机安装于车轮内,精简传统汽车大部分机械传动部件,具有动力系统布置灵活、驱动结构简化和传动效率高等优点[1-4]。轮毂电机技术因为将动力、传动和制动装置整合到车轮内,造成轮毂电机所处空间狭小,空气流通不畅,散热困难。同时,由于运行工况复杂和损耗较高等原因,导致轮毂电机温度过高[5-8]。对于内、外转子永磁同步电机,定、转子铁芯和绕组等部件在电机中所处位置不同,两种结构电机最高温度和温升情况不同,影响轮毂电机工作安全性、高效性和使用寿命等。因此,有必要对内、外转子轮毂电机采取针对性的水冷冷却方式,保障电机的工作性能,使轮毂电机在良好的工作环境中安全运行[9-10]。

目前,国内外学者对内、外转子结构形式的轮毂电机冷却技术研究相对较少,相关研究大多单独基于不同参数的外转子或内转子轮毂电机水冷冷却方式进行,很少将内、外转子轮毂电机在参数相同情况下的温升趋势和水冷方式温度的分布情况对比研究。由于2种不同结构的永磁同步轮毂电机转子、定子和永磁体等部件所在位置不同,使电机在采用水冷冷却方式时内部传热方式发生改变,导致电机各部件温度的冷却效果不同。电动汽车轮毂电机的冷却方式主要有风冷[11-13]、水冷[14-16]和油冷[17-20]等。其中,风冷冷却方式结构简单、制造成本低,但由于空气导热系数较低造成对电机冷却效果较差,很难满足电动汽车在各种复杂工况的长时间运行需求。油内冷冷却方式对电机密封程度要求较高,又由于冷却油在电机内部流动对电机转子产生阻力,在一定程度上会提高电机制造成本和影响电机工作效率。水冷冷却方式是在电机机壳内开通水道,使冷却水在机壳水道流动,利用冷却水的良好导热能力对电机进行散热。此外,液态水由于在水道内流动,不会对电机内各部件造成腐蚀,保障了电机的使用寿命,因此基于水冷冷却方式对两种电机进行研究。目前,对基于水冷冷却方式的电动汽车内、外转子轮毂电机适用性研究文献较少。

基于内、外转子轮毂电机的结构形式,首先对内、外转子轮毂电机进行磁场分析,并对额定工况情况下运行的内、外转子轮毂电机进行温度场分析。同时,通过有限元数据与实验数据对比验证有限元模型的有效性。对比水冷方式下的内、外转子轮毂电机温度分布情况,分析水冷方式对不同结构电机温度场影响。考虑不同浓度的冷却水对电机各部件温度的影响,为采用水冷方式的内、外转子轮毂电机温度场研究提供参考。

1 内、外转子轮毂电机模型

样机分别是电动汽车用内转子永磁同步电机和外转子永磁同步电机。为了更好地对比内、外转子轮毂电机经水冷冷却方式冷却后的温度和温升情况,在模型建立时,保证内转子电机的定子外径与外转子电机的转子外径相等。同时,保证电机的槽数、极对数和永磁体厚度等部件参数相同,其三维模型如图1所示。

图1 轮毂电机三维模型示意图

电动汽车用内、外转子轮毂电机额定功率为8 kW,额定转速为600 r/min,负载运行,电机基本参数如表1所示。

表1 轮毂电机基本参数

水冷冷却方式是在轮毂电机的机壳中设计水道,通过机壳与电机部件接触使电机内部的热量传递至电机机壳,并利用液态水良好的导热能力,将传导至机壳的热量通过水道中液态水带走,以达到良好的散热效果。

内转子轮毂电机定子外径与外转子轮毂电机的转子外径相同,使2种电机可以采用相同水道,以便内、外转子轮毂电机在水冷冷却后进行温度分析对比。由于内、外转子轮毂电机中定子、转子等部件与水道接触面不同,造成2种不同结构的轮毂电机冷却效果不同,因此有必要对两种电机的水冷冷却方式进行研究。轮毂电机所采用的冷却水道结构示意图如图2所示。由于物体传热方式与电机中的导热系数密切相关,因此研究的内、外传子电机相同部件的材料参数相同,轮毂电机各部件材料导热系数如表2所示。

图2 轮毂电机冷却水道结构示意图

表2 轮毂电机材料导热系数

2 内、外转子轮毂电机内部热源分析

2.1 轮毂电机损耗分析

在内、外转子轮毂电机中,虽然定子、转子和绕组等部件所在位置不同,但在电机内部热源产生原理相同。其中,电机损耗主要包括铁心损耗、绕组铜耗、永磁体涡流损耗以及机械损耗等。因机械损耗计算较为复杂,且在各种损耗中所占比例较小,因此对机械损耗不做重点研究[21]。

绕组损耗主要为轮毂电机运行过程中,电动汽车中电池的电流过绕组中产生的损耗。通过焦耳-楞次定律,轮毂电机绕组损耗为[6]:

式中:I为轮毂电机运行过程中的相电流;R为轮毂电机运行过程中的电阻。

定转子电机铁芯损耗是由于轮毂电机在旋转过程中磁场发生变化而产生。铁芯损耗为:

式中:kh为磁滞常数;ke为涡流常数;β为与叠片材料相关的斯坦梅茨系数;ωs为同步角速度;B为磁通密度。

由磁感应定律可知,当磁场外部产生变化时,轮毂电机的永磁体将有涡流状的感应电动势和电流产生。涡流损耗为:

式中:La为永磁体轴向长度;Lb为永磁体径向宽度;V为永磁体体积;kme为电动势比例常数;fme为磁场交变频率;Bme永磁体最大磁通密度;ρ1为永磁体电阻率。

2.2 内、外转子轮毂电机磁场分析

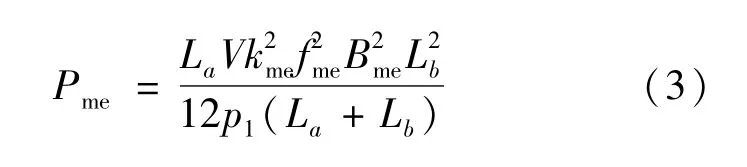

基于Ansoft Maxwell软件对内、外转子电动汽车轮毂电机进行电磁场仿真分析。考虑到有限元分析效果与物理模型网格划分质量关系密切,为达到更好的仿真效果,2种轮毂电机模型均不采用默认的划分网格方式,而采用手动网格划分,但对2种电机相同部件划分方式相同。因为电机绕组和定子铁芯损耗的复杂性,需对绕组和定子部件进行详细网格划分。电机网格划分主要采用边界划分和表层划分方式,绕组和定子铁芯边界划分的最大数值为0.4 mm,最小为0.2 mm。表层划分数值设置为0.1 mm,转子和永磁体边界划分的最大数值为4 mm,最小为2 mm,表层划分数值设置为2 mm。得到内转子电机的网格数量为106 464,外转子电机的网格数量为103 476,2种电机网格划分数量相近。图3显示了内、外转子轮毂电机的网格分布情况。

图3 轮毂电机网格划分示意图

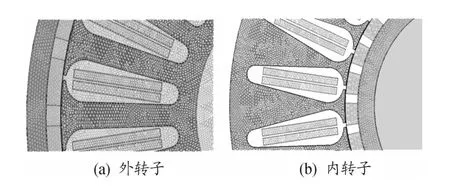

对内、外转子轮毂电机进行磁场分析,得到各种损耗结果。2种不同结构电机的磁场分析结果大致相同,电机大部分损耗都集中于绕组和铁芯部件,永磁体和转子部件损耗密度相对较小。由图4可知:2种结构电机绕组为损耗密度最高的部件,且定子齿部损耗密度分布大于定子轭部,永磁体损耗密度分布为中心较周围低,转子损耗密度分布较均匀。2种不同结构电机在运行过程中,由于部件材料不同与所处位置不同而影响电机损耗密度分布。

图4 轮毂电机磁场分布云图

3 温度场相关系数分析

3.1 传热方式分析

轮毂电机电动汽车在运行过程中的热量主要来源于电机的各种损耗。轮毂电机热量分布复杂,传热方式和材料导热系数对温度影响较大。其中,传热方式主要包括热传导、热对流以及热辐射,由于热辐射在热量传递过程中所占比重较小,故不对其进行详细研究[22]。

考虑到内、外转子电动汽车轮毂电机结构不同,造成电机中传热方式不同,因此需对电机进行传热方式分析。采用水冷方式的水道在机壳内部,需要着重考虑电机部件与电机机壳热传导方式。对于外转子电机,转子铁芯与电机机壳直接接触,产生转子铁芯与电机内部水道的热传导;对于内转子电机,定子铁芯与电机机壳直接接触,发生定子铁芯与电机水道热传导,电机其他部件也存在的热传导和热对流如图5所示。

图5 轮毂电机传热路径示意图

3.2 轮毂电机温度场系数分析

轮毂电机的温度场相关系数影响电机各部件温度场分布情况,因此有必要对电机的相关系数进行计算。

绕组导热系数为:

式中:Nuc为轮毂电机定子绕组的努赛尔数;det为电机绕组直径;λair为电机内部空气导热系数。

定子散热系数为:

式中:vr1为转子表面线速度。

转子散热系数为:

式中:Nur为转子端面努赛尔数;λair为电机内部空气导热系数;RR为转子铁芯外径。

机壳散热系数为[18]:

式中:vair为轮毂电机机壳外表面空气的运动速度。

4 温度场分析及实验验证

4.1 内、外转子轮毂电机温度场分析

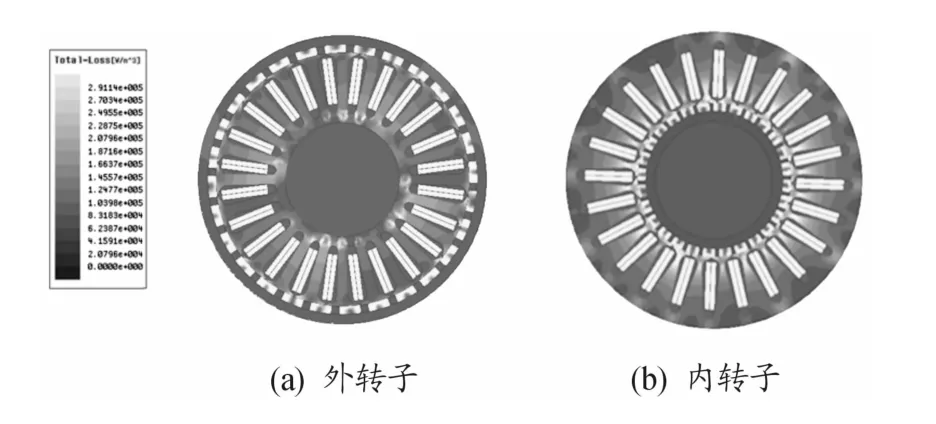

对电动汽车内、外转子轮毂电机进行有限元分析。设定工作环境温度为20℃,采用自然冷却,电动汽车轮毂电机在额定工况下运行,进行三维磁热耦合分析,得到仿真结果如图6~9所示。图6为在额定工况下2种电机各部件温度随时间的变化情况。电机整体和定转子各部件的温度分布如图7~9所示。

图6 轮毂电机各部件温升曲线

图7 轮毂电机温度分布

通过分析可知:内、外转子轮毂电机各部件的温升变化趋势大致相同,3 000 s前电机各部件温度快速增长,4 500 s后电机各部件温度增长逐渐趋于平稳,在6 000 s时,内转子电机绕组温度为123.5℃,外转子电机绕组温度为119.1℃。由图6可知:绕组和定子部件在电机中温度最高,这是因为电机在运行过程绕组的大量损耗转化为热源,且散热困难,造成绕组和定子温度高。定子齿部和定子轭部温差较大,这是因为定子齿部受到电机最高温度部件绕组的影响,且定子齿部比轭部损耗密度分布高,部件面积较大使轭部与电机其他部件接触发生热传导造成温度较低。永磁体和转子为电机最低温度部件,这是因为永磁体和转子损耗密度分布低,受气隙旋转影响。

图8 外转子电机各部件温度分布曲线

图9 内转子电机各部件温度分布曲线

在整个温升过程中,内转子电机在运行4 000 s之前绕组部件温升增速大于外转子电机绕组与定子部件,且2种电机绕组与定子之间温度相差也出现较大不同。一方面是因为所分析的2种电机各部件所处位置不同造成部件之间换热方式发生变化,内转子电机靠近电机机壳在一定程度上对电机定子产生冷却效果,使定子与绕组温度产生较大差异,而外转子电机靠近电机轴部对电机冷却效果不明显,使定子与绕组温度相差较小;另一方面是因为内转子电机损耗密度大于外转子电机损耗密度。但是永磁体与转子之间温度增速和温差较小,因为部件损耗密度相差小,同时受到转子与永磁体轴向长度影响较小。

对内、外转子电机在水冷方式下进行性能比较分析。为保证电机经过水冷方式后计算结果的有效性,选取2种电机部件温度相差较小的时刻。由于电机在5 000 s后的各部件温度增长相对平缓,因此采用6 000 s情况下温度分布情况。此时,内、外转子电动汽车轮毂电机绕组温差为4℃,定子温差为0.8℃,永磁体温差为2.2℃,转子温差为2.3℃,如图7、8所示。

4.2 实验验证

为进一步验证轮毂电机有限元仿真模型的正确性和有效性,对轮毂电机进行温升实验。实验装置如图10所示。

图10 轮毂电机温升实验装置

实验装置主要包括轮毂电机、测功机、电源、驱动控制器、负载电机、轮毂电机性能测控平台、温度传感器和红外线测温仪等。在电机绕组中安装温度传感器用于检测电机温度,红外线测温仪测量转子表面温度。在轮毂电机温升实验中,通过温度传感器和红外线测温仪进行测试并传输到测试平台读取数值得到测点温度,并与有限元计算结果进行对比。图11、12分别为内、外转子轮毂电机计算温度与实验测试温度曲线。

图11 外转子电机实验温度与计算温度曲线

图12 内转子电机实验温度与计算温度曲线

图11、12为2种电机部件计算与实验温度曲线,可以看出:实验计算与有限元计算中绕组为最高温度部件,这是由于自然冷却中气体导热系数较低,造成绕组温度过高。其中,转子温度低,一方面是因为转子损耗较低,另一方面是因为转子在旋转过程中起到一定降温效果。实验计算与有限元计算所得结果变化趋势相近,电机各部件温度在3 000 s前上升较快,在3 000 s后上升趋势逐渐变缓,4 500 s后逐渐趋于平缓。实验计算与有限元计算结果吻合度较高,验证了所建立的轮毂电机有限元分析模型的有效性及实用性,但存在一定误差,外转子电机绕组温度最大误差为5.4%,转子温度最大误差为7.4%。内转子电机绕组温度最大误差为5.2%,转子温度最大误差为6.7%。绕组与转子的实测值高于计算值,造成误差的原因是仿真分析中对电机三维模型进行了简化,而实际实验中电机与周边环境和其他部件的传热方式有一定差异,使计算结果与测量结果存在误差。同时,随着电机运行时间的增加,机械损耗占比逐渐增大。另外,温度传感器测量值的精确性和实验环境所限等因素也是误差产生的重要因素。误差的主要来源是因为在仿真计算中电机各部件的热量分布较为均匀,而电机的实际热源分布位置较为复杂,热量并没有均匀分布在电机的各部件中,使得测量结果准确性降低。

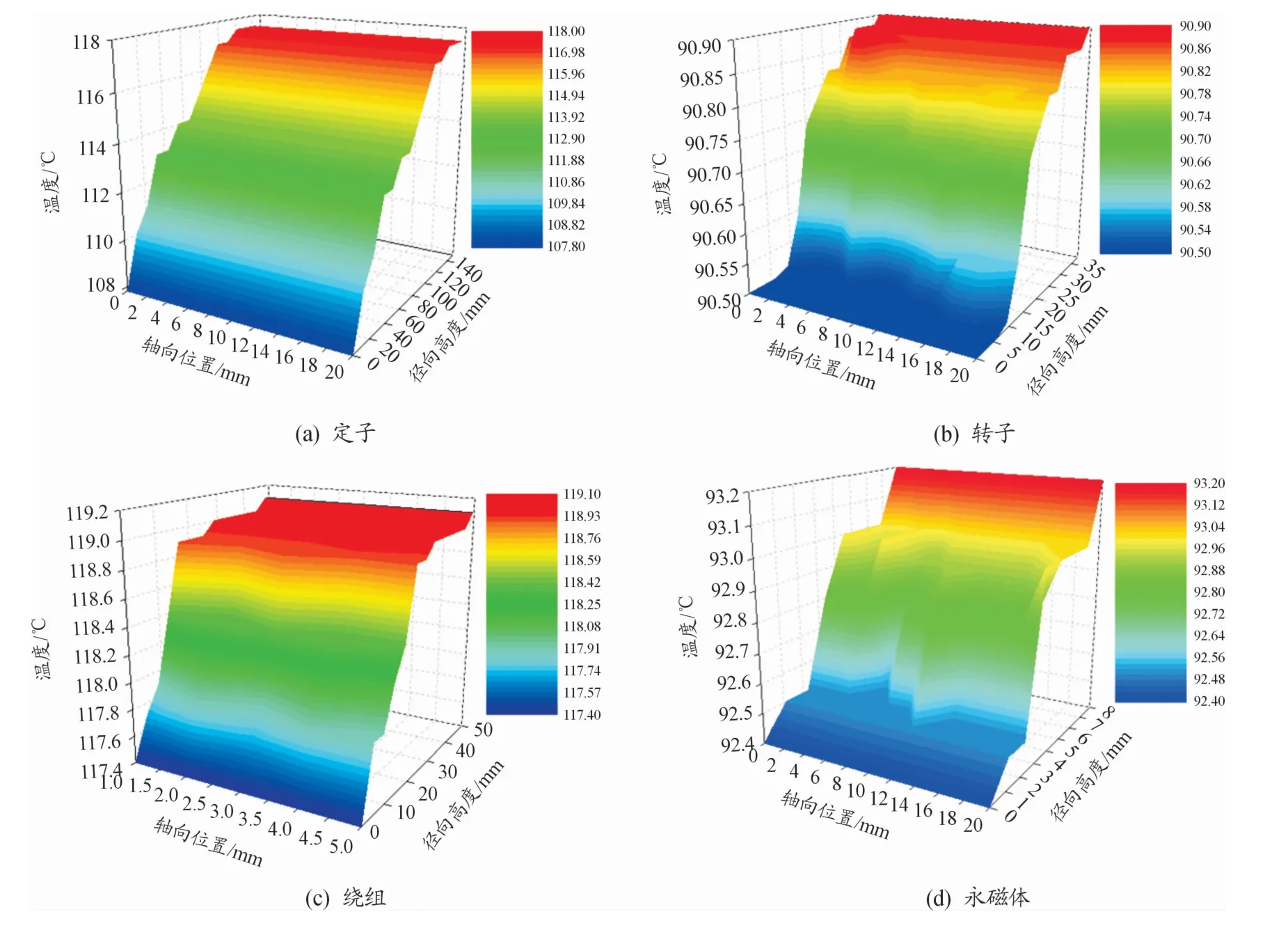

4.3 水冷方式对内、外转子轮毂电机温度影响

电动汽车内、外转子轮毂电机的水冷条件设置:冷却水入口温度为70℃,流速为1 m/s。由图13、14可知:在采用水冷冷却方式后,2种电机部件的温度明显减小,主要是由于冷却水在电机水道中通过热传导和热对流方式对电机各部件进行冷却。

图13 外转子电机各部件温度分布曲线

由图13可知:在水冷方式下,外转子轮毂电机部件最高温度为绕组78.4℃,部件最低温度为转子61.3℃,而采用自然冷却的部件最高温度为绕组119.1℃,部件最低温度为转子90.5℃。2种不同冷却方式部件最高温度与部件最低温度之间相差了40.7℃,2种冷却方式的温差相差11.5℃。这是因为水冷冷却方式相对于自然冷却,冷却水具有较高的导热系数。

从图14可以得出:在水冷冷却方式下,内转子轮毂电机部件最高温度为绕组73.5℃,部件最低温度为转子64.92℃,而自然水冷情况下内转子电机部件最高温度为123.5℃,部件最低温度为转子92.1℃。2种不同冷却方式之间最高温度部件相差50℃,2种冷却方式的温差为22.82℃。

图14 内转子电机各部件温度分布曲线

内、外转子的电动汽车轮毂电机采用水冷冷却方式均可有效降低电机各部件温度,但由于2种电机部件所处位置不同,导致水冷条件下热传递方式不同,使电机各部件的温度分布发生变化。外转子电机采用水冷方式的部件最高温度为78.4℃,部件最低温度为61.3℃。内转子电机部件最高温度为73.5℃,部件最低温度为64.92℃,外转子电机部件温差为17.1℃,定子齿部和轭部温差为2.3℃,内转子电机部件温差为8.58℃,定子齿部和轭部温差为4.9℃。内转子轮毂电机中电机机壳靠近绕组和定子,使电机机壳对绕组和定子发生热传导,因此水冷方式对电机主要热源中的绕组和定子产生了更好的冷却效果,更有利于降低电机部件最高温度,缩小内转子电机部件温差。

4.4 不同冷却水对轮毂电机温度场的影响

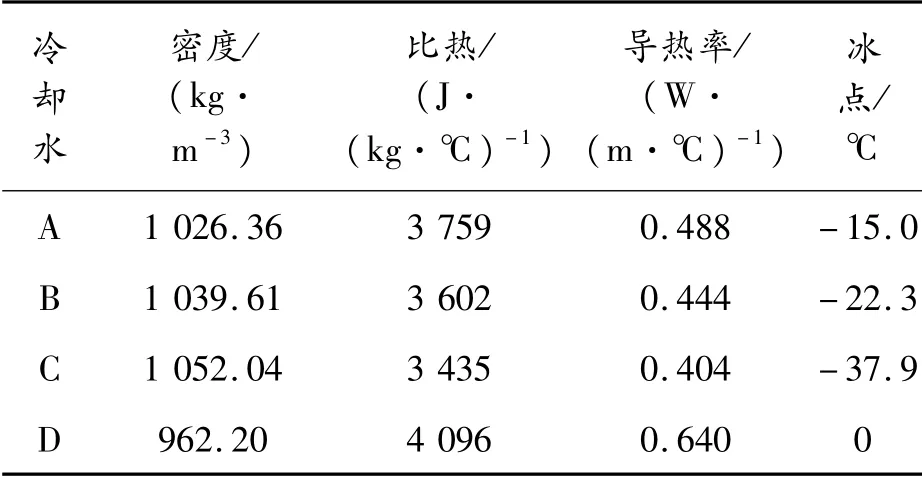

考虑到我国温度分布差异较大,冷却水的冰点对电机启动影响较大,因此对不同地区的冷却水冰点要求不同。对另外3种不同冰点冷却水进行分析,分别为30%浓度乙二醇水溶液、40%浓度乙二醇水溶液和50%浓度乙二醇水溶液,定义为A、B和C乙二醇水溶液,同时将所研究的纯水定义为D,乙二醇水溶液热物理参数如表3所示。

表3 不同冷却水热物理参数

从图15、16可知:A、B和C这3种不同的冷却水都对内、外转子电机有较好的降低最高部件温度、缩小温差的效果,但在使用不同浓度的乙二醇水溶液作为冷却水时,得到的电机冷却效果相对于纯水溶液差。不同浓度的乙二醇水溶液对内、外转子电机温度影响效果不同。

图15 外转子轮毂电机温度分布直方图

图16 内转子轮毂电机温度分布直方图

A、B、C和D冷却液对电机的永磁体和转子冷却效果相差较小,但对定子和绕组的冷却效果相差较大。外转子电机中永磁体的温差为1.8℃,转子为1.6℃,绕组为6.1℃,定子为5.5℃。A、B、C和D冷却液使外转子电机定子的最高温度依次下降到78.9、80.5、81.6和76.1℃,相对于无水冷冷却方式,定子的最高温度依次下降了40.3、38.7、37 .6和43.1℃。可以发现,A、B和C冷却液对电机定子和绕组的冷却效果相差较小,但D冷却液对电机的冷却效果最好。由于2种电机的传热方式不同,4种不同浓度的冷却液对外转子电机的绕组和定子冷却效果均不如内转子电机。4种不同的冷却液散热效果按照A、B、C和D依次排序,主要是由于不同浓度乙二醇冷却水的导热系数所决定的。

5 结论

针对电动汽车轮毂电机的不同结构在水冷条件下进行研究,对2种电机的温升情况和水冷后的温度进行对比。同时,针对4种不同浓度的乙二醇水溶液对2种电机冷却性能的影响进行研究。

内、外转子轮毂电机中,内转子电机温升高于外转子电机。但运行一定时间后,2种不同结构的电机温度逐渐接近,同时通过有限元计算与温升实验结果对比,验证了所建立模型的正确性和有效性,为轮毂电机采用水冷方式温度场的研究提供参考。相对于自然风冷方式,水冷对内、外转子电机仍然有较好的散热效果。2种电机在采用水冷方式时,电机绕组依然为最高温度部件,电机绕组与定子齿部温度相近。在采用水冷方式后,内转子电机部件最高温度下降程度大于外转子电机,内转子电机整体温差小于外转子电机,更有利于降低轮毂电机温差。

采用不同地区的不同冰点的冷却水,对4种不同浓度的乙二醇水溶液进行研究,得出结论:4种冷却水对于2种电机都有较好的冷却效果,但冷却效果不同,这主要是因为D冷却水的导热能力大于A、B和C冷却水,同时也与2种不同结构电机部件的传热方式有关。