驾驶室热舒适性仿真与优化1)

2021-07-14陈振雷刘攀勇石永康

王 勇 陈振雷 石 凡 刘攀勇 石永康

(宁波大学海运学院,浙江宁波315800)

驾驶室热舒适性的优劣,不仅影响着驾驶员操纵的稳定性,也对驾驶员的身体健康有着较为显著的影响。

在工程机械驾驶室舒适性研究中,采用计算流体动力学等方法量化评估和优化驾驶室环境的舒适性是目前的研究热点之一。良好的热舒适性驾驶室环境,既可以缓解人体疲劳,也可以提高驾驶员的工作效率[1]。1936年,Bedford[2]提出了经典的7级标度评价指标,从此奠定了热舒适性研究的基础;1970年,Fanger[3]教授在结合美国采暖、制冷与空调工程师学会七级热感觉指标的基础上提出了著名的预计平均热感觉指数(predicted mean vote,PMV)和预计不满意率(predicted percentage of dissatisfied,PPD)评价指标,人们对热舒适性的研究越来越重视。Han[4]利用计算流体动力学仿真的方法研究某类车厢的降温过程,验证了仿真技术在驾驶室流场分析中的可行性;Shah等[5]采用计算流体动力学方法,确定了驾驶室空调系统优化的最佳方案。

本文以某工程机械驾驶室为例,对驾驶室热舒适性进行计算流体动力学仿真模拟,以PMV和PPD为评价指标,利用C语言结合Fluent用户自定义功能,进行驾驶室环境内各位置PMV值与PPD值的计算分析,探究了送风方式、送风风速和送风温度等因素对驾驶室环境热舒适性的影响,以寻找改善驾驶室热舒适性的最佳优化方案。

1 仿真分析方法

1.1 数学模型

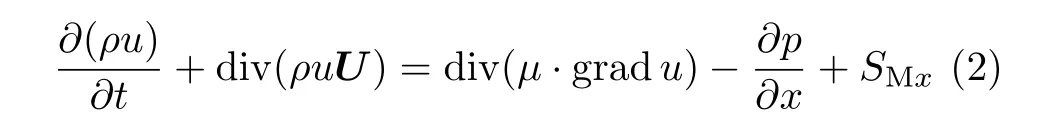

对驾驶室环境空气的流动与传热过程进行仿真模拟,可通过以下方程描述:

(1)连续性方程

式中,ρ为流体密度,t为时间;U=u i+v j+w k,u,v,w表示流速在x,y,z坐标方向的分量。

(2)动量方程

式中,µ为流体动力黏度,SMx为流体源,p为压力。

(3)能量方程

式中,λ为导热系数,Φ为耗散函数,T为温度,S i为体热源的源项。

1.2 仿真模型

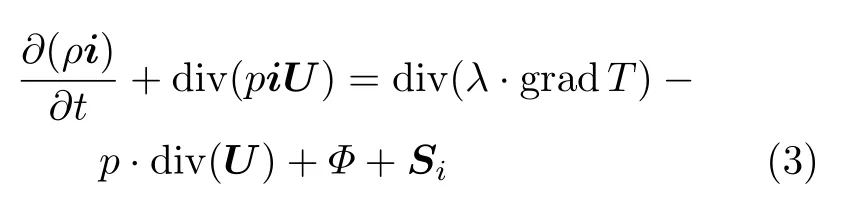

图1所示为驾驶室的仿真模型和实际布局。驾驶室由钢结构板材制成,前部、两侧车门及驾驶室背部布有玻璃,驾驶室内设有操作台、座椅与风扇。

图1 驾驶室仿真模型和实际布局图

图2为驾驶室风扇仿真模型图,风扇扇叶半径约为200 mm,风扇轮毂半径为32 mm,扇叶数量为3,转速为800 r/min。

图2 驾驶室风扇仿真模型

1.3 网格模型

在流固耦合模型中将整个驾驶室模型分为三个部分,分别是驾驶室内的流体域、固体域和风扇内的流体域。采用四面体网格来划分驾驶室整机的固体域和流体域,网格大小为20 mm,整个模型的网格总数量为165万,风扇模型的网格数量为53万。图3和图4分别是驾驶室整体的网格模型图和风扇的网格模型图。

图3 驾驶室整体网格模型图

图4 风扇网格模型

1.4 边界条件

(1)太阳辐射模拟参数:太阳辐射热量为1000 W/m2,漫射热量为200 W/m2。

(2)驾驶室内的空气流动采用k−ε湍流模型。

(3)钢材的材料属性在Fluent材料数据库中直接选取,壁面定义为热对流边界,热对流换热系数根据经验值取10 W/(m2·K),通过实验可以得到各壁面的温度及厚度为:

顶板:壁面空气温度为37°C,壁面厚度为2 mm;

底板:壁面空气温度为32°C,壁面厚度为3 mm;

背板:壁面空气温度为36°C,壁面厚度为1.5 mm;

侧板:壁面空气温度为37°C,壁面厚度为1.5 mm。

(4)玻璃壁面参数:密度为2500 kg/m3、比热容Cp=750 J/(kg·K)、热传导率为1.4 W/(m·K)。壁面边界定义为热对流边界,玻璃壁面的热对流换热系数依据经验值取为6.4 W/(m2·K),通过试验得到:前侧和两侧玻璃壁面空气温度为37°C,厚度为5 mm,后侧玻璃壁面空气温度为36°C,厚度为5 mm。

2 热舒适性评价分析

2.1 热舒适性评价指标

驾驶室热舒适性评价指标是在民用建筑室内热舒适性评价指标的基础上发展而来,PMV–PPD评价指标是其中较为常用的评价体系。

PMV取值范围为−3~3,PMV为0时意味着热环境热舒适为最佳状态;PMV值越大,人体感觉越热,越小则越冷。

PPD取值范围为5%~100%,取值越小表示热舒适性越适宜,表1所示为PMV和PPD与热感觉的对应关系。PPD的计算公式为

表1 PM V和PPD与热感觉的对应关系

2.2 驾驶室热舒适性分析

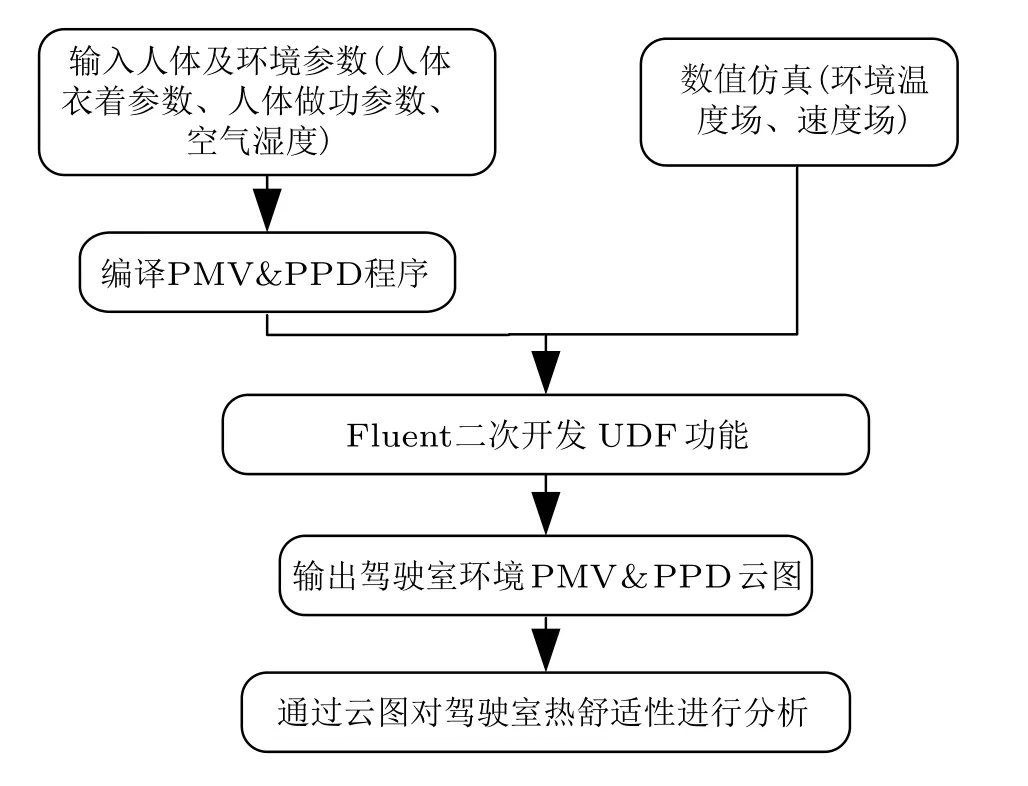

在完成对驾驶室的计算流体动力学流场仿真后,本文利用C语言并结合Fluent用户自定义功能,编制了相应的用户自定义函数(user defined function,UDF),图5为对应UDF的流程。据此可以进行驾驶室环境内各位置PMV值与PPD值计算,实现对驾驶室环境的热舒适性量化分析。

图5 UDF程序流程图

图6为驾驶室环境PMV与PPD分布情况,表2为人体各部位PMV和PPD值。由图6(a)和表2可见,驾驶室整体PMV值较高,人体周围PMV值均在2.8以上,人体热感觉较热;由图6(b)和表2可见,驾驶室环境90%以上的区域PPD值超过95%,人体周围PPD值较高,人体热感觉不满意率较高。综上可知,当前驾驶室环境的热舒适性较差,可见仅依靠风扇旋转改善热舒适性的效果不佳。

图6 驾驶室环境PMV和PPD分布图

3 优化分析

本文结合其他类型车辆驾驶室的设计[6],采用优化通风方式的措施,改善驾驶室热舒适性;并探究送风方式、送风风速和送风温度对驾驶室环境热舒适性的影响,以确定驾驶室热舒适性优化的最佳方案。

3.1 送风方式对驾驶室热舒适性的影响

结合其他车辆驾驶室的研究,提出2种送风方式,即前部送风和顶部送风[7],并建立驾驶室前部送风布局和驾驶室顶部送风驾布局方案;探究2种送风方式对驾驶室环境热舒适性的影响,选择最适合该驾驶室的送风方式[8]。

3.1.1 驾驶室送风布局

图7所示为驾驶室前部送风与顶部送风的布局方案。前部送风和顶部送风分别在操作台上和驾驶室顶部布置了5个送风口,两种布局的出风口均位于驾驶室后侧。

两种送风布局口的具体尺寸如下:

前部送风:送风口90 mm×40 mm(A型)、40 mm×40 mm(B型)、140 mm×70 mm(C型),出风口为12 mm×100 mm;

顶部送风:送风口为80 mm×66 mm,出风口为12 mm×100 mm。

3.1.2 边界条件

以原驾驶室热舒适性仿真分析的边界条件为基础,对2种送风方式的驾驶室布局进行仿真分析,根据驾驶室实际工作的环境,经过试验测得送风速度、送风温度、风扇转速等边界条件:

前部送风:送风风速为2 m/s,送风温度为22°C;

顶部送风:送风风速为2 m/s,送风温度为22°C;

出口均设置为自由出口,风扇转速为800 r/min。

3.1.3 仿真分析

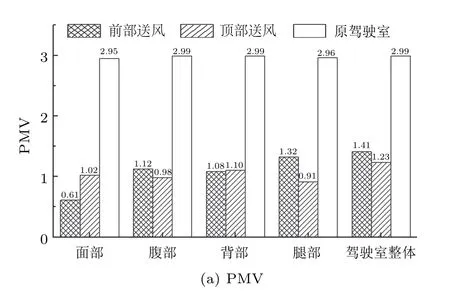

通过UDF程序得到如图8所示的两种送风方式下驾驶室环境PMV的分布图。在前部送风状态下,人体热舒适性敏感度最高的面部区域附近PMV值均在0~1范围内,较优于顶部送风状态,但前部送风状态下的驾驶室环境PMV值分布较杂乱,且人体活动较为密切的操作台附近区域PMV值为−1~−2,人体热感觉略感寒冷;在顶部送风状态下,驾驶室PMV值分布均匀,且70%区域的PMV值在0~1.5之间,人体周围PMV值在1左右,人体热感觉较暖。

图8 前部送风和顶部送风驾驶室PMV分布情况

图9为前部送风和顶部送风状态下驾驶室环境PPD的分布图。前部送风状态下,人体面部附近PPD值较优,但操作台附近、人体躯干及腿部等驾驶室前下部区域PPD值较高;在顶部送风状态下,驾驶室环境90%区域的PPD值在0~25%之间,人体热感觉不满意率较低。

图9 前部送风和顶部送风驾驶室PPD分布情况

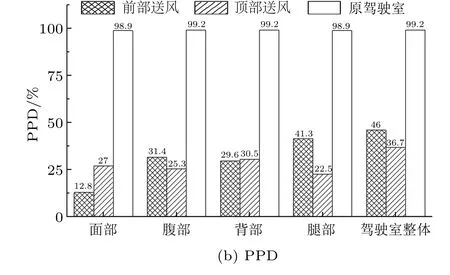

图10为人体各部位PMV值和PPD值,由图10可见,前部送风的通风方式对人体面部的影响较大,但腿部、腹部及驾驶室整体的PMV值与PPD值较高,且人体各部位PMV与PPD数值大小不均匀;顶部送风方式状态下,面部的人体热感觉为稍暖状态,较高于前部送风状态,身体各部PMV与PPD数值大小分布较为均匀。此外,与原驾驶室热环境下对比,优化后的驾驶室热舒适性得到较大改善。

图10 人体各部位PMV值和PPD值(续)

图10 人体各部位PMV值和PPD值

综上所述,通过改变通风方式对驾驶室环境进行热舒适性优化,取得了显著效果。在改善面部的热舒适性方面,顶部送风较劣于前部送风,但顶部送风对驾驶室热环境改善效果突出,且热舒适性分布均匀。同时,考虑到送风口布置的便捷性和人体操作的方便性,建议驾驶室采用顶部送风方式。

3.2 送风温度对驾驶室热舒适性的影响

以顶部送风驾驶室为仿真模型,已建立的仿真流程为基础,探究送风温度对驾驶室环境热舒适性的影响,达到通过改变温度来实现驾驶室热舒适性的最优化[9]。

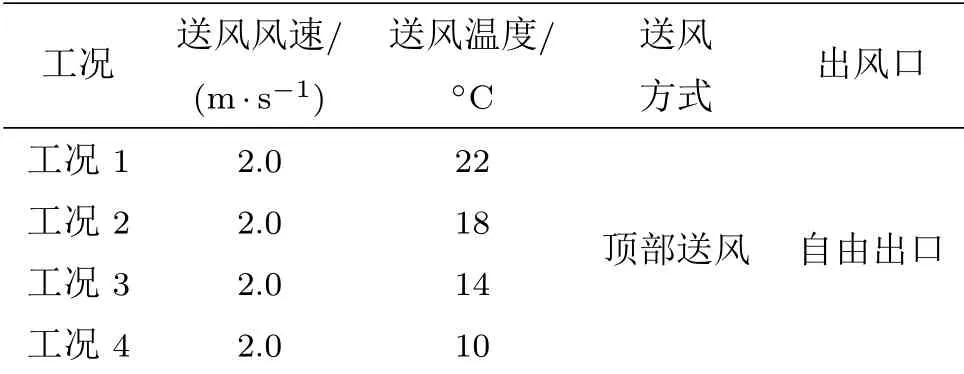

(1)工况设置

根据已建立的仿真边界条件,除送风温度外,其他边界条件均保持不变,设立4组仿真工况,如表3所示。

表3 送风温度对热舒适性的影响

(2)仿真分析

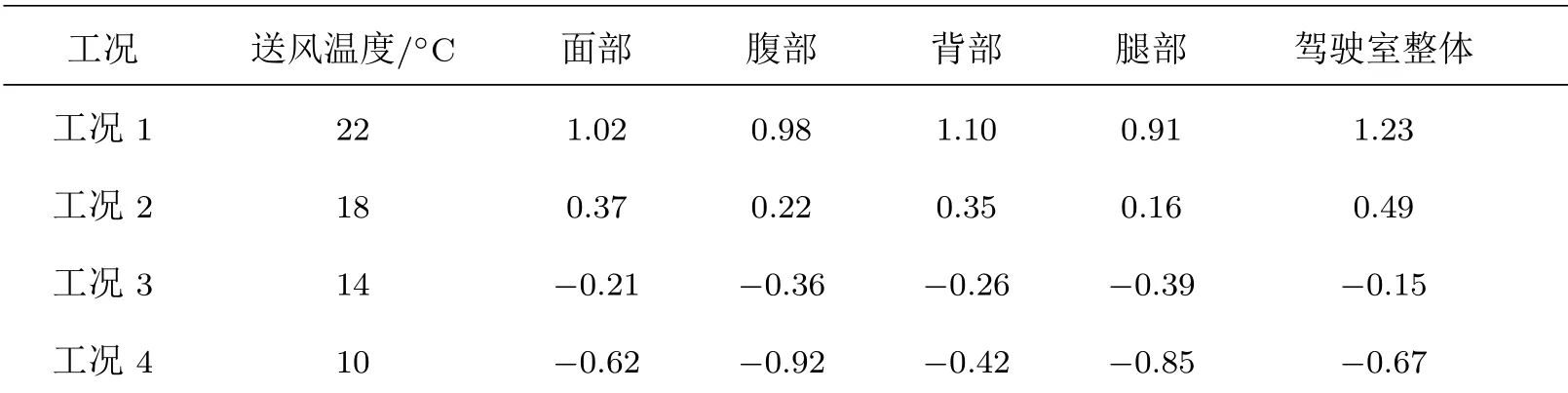

表4为不同工况下人体各部位及驾驶室整体不同工况下的PMV值,图11为人体各部位及驾驶室整体PMV值随送风温度变化的曲线图。由表4和图11可知,随着送风温度的降低,人体各部位和驾驶室整体的PMV值不断减小,即人体热感觉由热变冷。在送风温度为16°C左右时,人体各部位的PMV均接近为0,即人体热感觉为最舒适状态[10]。

表4 人体各部位及驾驶室整体的PM V值

图11 人体各部位及驾驶室整体PMV值随送风温度变化情况

表5为不同工况下人体各部位及驾驶室整体不同工况下的PPD值,图12为人体各部位及驾驶室整体PPD值随送风温度变化的曲线图。由表5和图12可知,随着送风风速的提高,人体各部位和驾驶室整体的PPD呈先减小再增大的变化趋势。在送风温度为16°C左右时,PPD存在最小值,即人体热感觉不满意率最低,驾驶室环境热舒适性达到最优状态[11]。

图12 人体各部位及驾驶室整体PPD值随送风温度变化情况

表5 人体各部位及驾驶室整体的PPD值

综上所述,送风温度对驾驶室热舒适性的影响规律为:送风温度开始降低时,驾驶室热舒适性逐渐变优;当达到最优状态后继续降低送风温度,热舒适性会逐渐变差。

4 结论

本文以某工程机械驾驶室为例,采用仿真模拟的方法,以PMV和PPD为评价指标,计算分析了驾驶室夏季热舒适性,并探究了送风方式、送风风速和送风温度对驾驶室热舒适性的影响,实现了对驾驶室环境热舒适性的量化分析与优化。通过对驾驶室热舒适性的仿真计算,结论如下:

(1)相较于前部送风方式,顶部送风方式不仅可以较好地改善驾驶室环境的热舒适性,且可以保证人体各部位及驾驶室整体热舒适感觉的分布均匀。

(2)送风温度开始降低时,驾驶室热舒适性逐渐变优;当达到最优状态后继续降低送风温度,热舒适性会逐渐变差;此外,相较于送风风速对驾驶室热舒适性的影响,送风温度对驾驶室热舒适性的影响更为显著。