合成气制乙二醇精馏工序脱醇塔煮塔分析

2021-07-14陶新兆

高 超,王 倩,宫 勋,陶新兆

(1.中盐安徽红四方股份有限公司,安徽 合肥231602;2.化工行业生产力促进中心,北京100723)

乙二醇是一种重要的基础有机化工原料,主要应用于聚酯领域,少部分用于防冻液、不饱和树脂等其他领域。近几年聚酯行业逐年扩能,巨大的供应缺口支撑合成气制乙二醇的产能快速释放。随着绿色发展理念的持续深入,在环保新常态下,史上“最严环保法”出台,国家对煤化工项目能耗、水耗、污染物排放等提出了更高的标准[1],合成气制乙二醇产业在节能降耗的技术创新方面也面临着新的挑战。

合成气制乙二醇生产工艺主要分为乙二醇合成和乙二醇精馏两大工序[2]。合成气制乙二醇的精馏装置在连续运行一段时间后,系统会出现严重影响聚酯级乙二醇质量的、含量极低的杂质,这些杂质多为不饱和双键物质,如醛类、酯类等[3]。在装置开车初期,主要是利用脱醇塔顶部采出轻馏分来减少杂质的富集;但随着精馏各塔运行时间的延长,乙二醇紫外透光率(UV值)仍会逐渐变小,需要加大轻馏分采出量来控制杂质含量,但加大轻馏分采出就意味着减少乙二醇产量,会增加乙二醇产品成本。为解决合成气制乙二醇精馏装置产品UV值降低[4],不能长期有效运行的问题,本文分析了某合成气制乙二醇装置精馏工序脱醇塔的煮塔运行情况,并通过改进将煮塔废水综合利用,希望对同行业的煮塔运行及煮塔废液处理起到一定的借鉴意义。

1 合成气制乙二醇生成杂质的副反应分析

乙二醇合成工序是将高纯度H2与草酸二甲酯在特定的反应温度和压力下经过加氢催化剂的催化作用后,反应生成粗乙二醇,然后再经过高压分离和低压闪蒸两个基础分离过程[5],将所得粗乙二醇物料输送至乙二醇中间罐区储存备用。

乙二醇精馏工序设计的目的就是将乙二醇中间罐区内的粗乙二醇通过多塔连续精馏,提炼出精乙二醇产品,但是在提炼过程中,由于乙二醇合成工序在加氢反应过程中会出现过加氢反应,使得粗乙二醇产品中夹带1,2-丁二醇、1,3-丙二醇和微量的双键类杂质,如乙醇醛(HO C H2C HO)、乙醇酸(HO C H2COOH)、连二醛(OHCCHO)、乙醛酸(OHCCOOH)、乙二酸(HOOCCOOH)、乙烯醇(H2CCHOH)、乙醛(H3CCHO),这些微量的双键类不饱和物质会对精乙二醇UV值产生很大影响,乙二醇合成反应及生成杂质的主要副反应如下。

加氢主反应式见式(1)~(2):

加氢生成乙二醇的总反应式见式(3):

过加氢生成乙醇的副反应式见式(4):

过加氢生成乙醇的总反应式见式(5):

乙醇和乙二醇发生增碳反应的反应式见式(6):

过加氢生成1,2-丁二醇总反应式见式(7):

通过上述反应式可以看出,乙二醇合成反应过程中,如果草酸二甲酯加氢反应不完全,则中间产物乙醇酸甲酯(HOCH2COOCH3)含量会明显增多,如果草酸二甲酯过加氢,则1,2-丁二醇含量会明显上升,乙二醇过加氢反应后会发生副反应生成醛类杂质,这些杂质含量极低,但可以通过1,2-丁二醇含量表现出来。不论是乙醇酸甲酯还是乙醇醛、乙醇酸、连二醛等杂质,在分子结构中都含有双键,此类不饱和键对液相色谱中精乙二醇220 nm和275 nm波段UV值影响尤为显著[4]。乙二醇精馏工序多塔连续精馏的目的就是将这类杂质去除,提升精乙二醇产品品质。

2 精馏工序脱醇塔煮塔

2.1 煮塔原因、目的及依据

乙二醇精馏工序是将粗乙二醇进行提纯,生产出浓度、水含量、UV值等指标都满足国标要求的乙二醇产品,其中UV值作为一项重要的评判指标,随着生产时间的延长有逐渐下降趋势,主要原因为脱醇塔中微量杂质、聚合物等附着在填料中。

由于乙二醇精馏工序会造成微量杂质富集,所以将脱醇塔设计成大回流量,且设计为A/B塔,以增加分离时间,提升乙醇酸甲酯和1,2-丁二醇的分离效果,但是由于这两类物质沸点与乙二醇产品接近,加大了分离的难度。

此外,因乙二醇产品本身的不稳定性,随着乙二醇产品在精馏系统多个塔长时间连续运行,易发生分子内脱水反应生成醛;如果乙二醇精馏系统气密不合格,会导致O2进入精馏塔,O2与乙二醇在高温下发生各类氧化反应,生成乙醇醛、乙醇酸、连二醛、乙醛酸等杂质,杂质逐渐累积会造成在220 nm、275 nm波段的UV值下降。当这两个波段的UV值下降后,一般只能通过增加轻馏分、重馏分、合格品乙二醇的采出,降低聚酯级乙二醇收率来维持指标稳定,存在污染聚酯级乙二醇产品的风险,所以采用类似工艺技术的生产厂家会定期或者利用系统减量、短停机会对脱醇塔A/B塔分别进行煮塔。

煮塔是在需要清洗的塔内加入纯净脱盐水,再通过塔釜蒸汽加热,热蒸汽经过塔顶冷凝器冷凝回流对塔内件持续冲洗,将塔内件上附着的物料、杂质洗到塔釜,浓缩排出。在煮塔时,严格控制塔温、塔压,利用杂质沸点较高的特性,让脱盐水继续蒸发回流,使脱醇塔中杂质以液态形式在塔釜积累,脱盐水循环利用,有利于降低废水排放。

2.2 煮塔、废液排放工艺

2.2.1 补水

某合成气制乙二醇装置精馏工序脱醇塔的煮塔情况及煮塔废液处置情况介绍如下。

首先同步建立脱醇塔塔釜和回流罐液位,塔釜通过设计脱盐水补水管线加入脱盐水,以塔釜液位计计量,建立塔釜液位50%以上;回流罐罐体原工艺设计无脱盐水补入点,液位只能等塔顶回流液冷凝后缓慢建立。以回流罐液位计计量,回流罐建立50%以上液位需约4 h。后经改进新增一条D N50脱盐水补水管线,直接向回流罐补入脱盐水,加快回流罐液位建立。当系统升温后,塔顶有冷凝液进入回流罐,开启回流泵,控制回流罐液位50%以上;因系统前期气液平衡尚未建立,需密切关注塔釜液位,防止脱醇塔塔釜干锅。

2.2.2 煮塔

系统升温:冷塔煮塔时,需缓慢开蒸汽阀位,慢慢加热,前期尽量控制升温速率15℃/h,防止升温过快造成脱醇塔换热设备管壳程因温差过大出现振动;待塔釜温度超过60℃后,可提高升温速率至25℃/h。

建立回流:塔顶冷凝液进入回流罐后,开启回流泵,建立系统回流。一般控制回流量50 t/h左右,因为系统前期乙二醇残留较多,在第一次煮塔过程中严格控制塔釜温度150℃左右,塔顶压力0.05 MPa,防止系统超压。

2.2.3 排液

脱醇塔内部水循环联动,洗塔前期由于塔内填料层和积液盘有大量乙二醇物料和杂质附着,循环建立后,每隔一段时间通过塔釜导淋取样分析其中乙二醇含量、水含量和UV值。因为杂质和乙二醇沸点接近,要把杂质完全去除,就需要将煮塔废液中含有大量杂质的乙二醇外排。该精馏系统为长周期连续化运行装置,煮塔废液中含有杂质的乙二醇不能回收,否则会造成乙二醇精馏全系统污染。考虑到煮塔废液的COD较高,直接排放会造成环境污染,增加污水处理难度。经过详细分析,该装置在脱醇塔煮塔时对废液分情况处理:当塔釜废液乙二醇质量分数大于50%,煮塔废液具有一定商用价值,可通过销售变废为宝,在增加收益的同时,也降低了乙二醇污水排放;当塔釜废液乙二醇质量分数在10%~50%时,有机物燃烧热值较高,塔釜废液通过塔釜导淋排出,送至煤浆制备车间,配动力煤,与煤浆一起燃烧提升热值;当塔釜废液乙二醇质量分数小于10%时,收集价值较低,需通过外排来带走脱醇塔内杂质,提高煮塔液UV值。

2.2.4 煮塔结束

在煮塔过程中定时对脱醇塔塔釜、回流罐液相取样分析,根据脱醇塔塔釜、回流罐物料中乙二醇含量、水含量、UV值分析,最终判断此次煮塔是否合格。根据多次煮塔总结得出,通过向脱醇塔塔釜和回流罐连续补充脱盐水,再从塔釜导淋排放,能快速降低塔釜废液乙二醇含量、提升UV值。该装置设计的塔釜液UV值合格标准为220 nm、275 nm、350 nm处的UV值分别大于80%、90%、99%;塔釜乙二醇质量分数0%,H2O质量分数100%。

3 精馏工序煮塔效果及废液利用

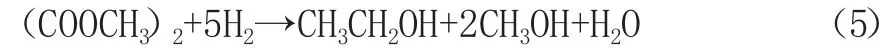

选取某次煮塔的报表进行分析,一个煮塔周期中塔釜液UV值、回流液UV值、废液的COD值变化情况见表1。

表1 某次脱醇塔煮塔塔釜液、回流液、废液变化情况

通过表1分析能够得到:(1)从脱醇塔煮塔排液开始到塔釜液、回流液分析合格,用时12.67 h。随着脱醇塔内废液连续排出,脱醇塔塔釜液和回流罐回流液UV值显著提升,缩短了煮塔时间。(2)排液初期塔内废液COD过高,废液直接排放至地下污水管网,会造成污水系统瘫痪。通过对污水分析,发现组分中有机物乙二醇含量较高,在乙二醇精馏系统前几次煮塔时,利用在塔釜低点导淋接管线将污水排至吨桶,再通过小货车运输至污水处理厂;通过这种人工倒送方式进行处理,不仅产生较高的人工费用,也存在很大的安全、环保隐患,该装置通过改进将乙二醇精馏工序煮塔废液送至气化煤浆制备车间,作为煤浆配制液,既减轻了污水处理的难度,也加大了乙二醇煮塔废液热值的利用。

4 结 语

由于乙二醇合成、精馏工艺的特殊性,为确保乙二醇系统更长周期的运行,需要定期对乙二醇精馏系统进行煮塔才可保证产品质量符合下游用户使用要求。合成气制乙二醇工艺脱醇塔煮塔后,明显提高了脱醇塔分离效果,降低了单塔轻馏分的采出,提升了聚酯级乙二醇产品收率;副产品轻馏分采出减少,乙二醇产量得到提升,相当于有效降低了吨乙二醇生产煤耗;用合成气制乙二醇工艺煮塔废液进行气化煤浆的制浆,促进了合成气制乙二醇的低碳环保、节能增效的实现。