高密度沉淀池在煤化工循环水排污水处理工艺中的应用与分析

2021-07-14李彦斌

李彦斌

(大唐内蒙古多伦煤化工有限责任公司,内蒙古 锡林浩特027300)

某煤制烯烃项目以褐煤为原料生产168万t/a甲醇,采用M TP技术将甲醇转化为烯烃并进一步生产46万t/a聚丙烯等最终产品。该项目化工区包括煤气化、净化(含变换、酸性气脱除及硫回收)、甲醇合成、甲醇制烯烃及聚丙烯等5套主工艺生产装置和3套空分装置,化工区共用1套大循环水系统,设计循环水量81 000 m3/h,用户换热器达567台,工艺侧介质含一氧化碳、氢气、硫化氢、烃类、二氧化碳及油类、煤渣水等主辅物料,且因各换热器大小不一,材质多样,温度、压力差别极大,在运行期间会发生物料泄漏或持续微漏现象,造成循环水系统水质成分复杂、各项指标波动较大,稳定运行难度较大。同时因该项目地处内蒙古,面临水资源紧张及环境保护的压力,需不断提高循环水系统浓缩倍数以节约一次水,导致水体中离子浓度不断增加,水质稳定剂等物质停留时间随之延长,因此循环水排污水属于极难控制和处理的水质范畴,其能否连续、稳定处理直接关系到循环水系统的水质能否达标,进而影响化工区主工艺的长周期、高负荷运行。

该项目循环水系统原设计排污水处理工艺为“双膜法”工艺,在运行过程中出现了污堵严重、化学洗涤频繁、稳定性差的现象,使整个系统形成了恶性循环。鉴于此,该项目引入高密度沉淀池技术,作为循环水排污水的预处理装置,去除水中的悬浮物、钙镁硬度、重金属离子及残留水稳剂等,后续再匹配改造后的双膜法工艺,提高循环水系统的浓缩倍数,降低一次水的消耗量,实现了系统长周期稳定运行。

1 高密度沉淀池技术处理工艺的选择

1.1 高密度沉淀池技术

高密度沉淀池技术是20世纪90年代在机械加速澄清池基础上发展起来的第三代水处理工艺,以德利满、威立雅和西门子高密度沉淀池技术为代表,采用的主要药剂为混凝剂(聚合硫酸铁PFS/聚合氯化铝PAC)及絮凝剂(聚丙烯酰胺PAM),具有沉淀效率高、占地面积小、出水水质好、抗冲击力强等特点,同时采用了澄清池污泥回流至絮凝池的工艺,提高了污泥浓度及处理效率,药剂消耗量小、运行成本低,因此被广泛应用在饮用水/生产用水预处理、污水回用深度处理等澄清工艺中。此后随工艺中软化的需要,在原澄清工艺基础上,可合理地增加石灰(氢氧化钙)、纯碱(碳酸钠)及硫酸等药剂,将软化同澄清工艺结合在一起,提高了综合工作效率,并应用在化工废水预处理工序中。

1.2 煤化工循环水排污水处理工艺的选择

该煤化工企业循环水系统原设计排污水处理工艺为过滤器、超滤及反渗透的传统“双膜法”工艺,在运行过程中,受来水中离子浓度高、钙镁硬度大、悬浮物含量高、成分复杂等因素影响,膜系统出现污堵/结垢严重、化学清洗频繁、稳定性差的现象,导致排污水处理量大幅度降低,循环水系统水质急剧恶化,进而造成主装置换热器腐蚀泄漏,整个系统形成恶性循环。至2018年6月,循环水系统水质恶化程度达到历史最高值,主要指标如下:含盐质量浓度12 000 mg/L,总铁质量浓度45 mg/L,氯离子质量浓度3 430 mg/L,钙硬度(钙镁硬度、碱度指标均以CaCO3质量浓度计)2 424 mg/L,细菌及腐蚀系列指标严重超标,对该企业的稳定、高负荷生产造成了极大的制约。据统计,2017年—2018年间每年因换热器泄漏导致生产系统停运约9 d,按照当时正常负荷精甲醇产量5 200 t/d、精甲醇单价2 200元/t计算,间接损失约1亿元/a。

为解决该循环水系统出现的问题,经综合分析,关键是需要保证循环水排污水得到稳定的排放及处理。循环水中的高浓度钙镁离子、总铁及悬浮物是造成双膜系统污堵/结垢,进而无法稳定运行的根本原因,结合该煤化工企业循环水系统的实际,决定引入高密度沉淀池技术作为循环水排污水的预处理装置[1],去除水中的悬浮物、钙镁硬度、重金属离子及残留水稳剂等,后续再匹配改造后的双膜法工艺。

2 高密度沉淀池的工艺设计

2.1 设计进水水量及水质

结合系统水质现状和后续循环水特殊时期的应急运行工况,确定高密度沉淀池设计进水水量为560 m3/h。废水来自循环水排污水、砂滤系统反洗废水和下游回用水装置反洗废水。设计进水水质见表1。

表1 高密度沉淀池设计进水水质

2.2 设计产水水质

高密度沉淀池系统内污泥离心脱水单元产生的上清液回流至前混池,药剂投加单元配药使用的水源自系统产水,整个系统损耗仅为干污泥所携带的极少水量,可忽略不计。高密度沉淀池设计产水水质见表2,此水质亦为后续双膜法工序的进水水质。

表2 高密度沉淀池设计产水水质

2.3 处理工艺流程

从循环水回水管网来的排污水经D N600阀门及D N300旁路进入系统石灰前混池,同时回用水反洗废水、砂滤反洗废水(含离心机上清液)经提升泵输送至此池,经搅拌器搅拌(上旋)均匀后,投加石灰乳(氢氧化钙质量分数5%)调节pH至10.5~11.0。混合液经上部溢流口进入纯碱前混池,投加纯碱药剂(碳酸钠质量分数10%)/混凝剂(PFS原液),在搅拌器作用下(下旋)进行去除硬度和混凝处理后,通过底部连通罐进入絮凝池,在导流筒内与絮凝剂PAM混合,在絮凝搅拌器的作用下进入絮凝池各扇区进行凝聚,后经底部流出,在预沉区经导流墙均匀布水,降低流速后进入澄清池澄清。上清液经斜管填料再次进行分离,凝聚下来的颗粒在刮泥机的作用下沉降至底部,部分污泥回流至絮凝池以增加污泥浓度、提高药剂利用率,其余污泥排放至暂存池,经离心机处理后干泥外运。澄清池上清液经斜管进入齿型堰,收集至集水渠,与浓硫酸混合后进入后混池调节pH,最终进入调节池,经多介质给水泵输送至回用水装置,再经多介质、超滤及反渗透系统进行后续脱盐处理。具体工艺流程示意图如图1所示。

图1 高密度沉淀池一体化工艺流程示意图

2.4 工艺参数

2.4.1 石灰前混池

规格3.075 m×2.7 m×7.5 m,有效水深6.3 m,钢筋混凝土结构。向待处理的循环水排污水中加入石灰,调节pH值在10.5~11.0。

2.4.2 纯碱前混池

规格3.075 m×2.7 m×7.5 m,有效水深6.3 m,钢筋混凝土结构。向提升pH值后的循环水排污水中加入纯碱和混凝剂,控制产水上清液钙、镁硬度在100 mg/L~150 mg/L,所使用的混凝剂为液体PFS(原液),投加质量浓度为100 mg/L~150 mg/L。

2.4.3 絮凝池

规格5.65 m×8.25 m×7.5 m,有效水深6.3 m,钢筋混凝土结构。向来水中加入絮凝剂,搅拌停留时间控制在30 min~60 min,搅拌机变频控制,所使用的絮凝剂为阴离子PAM,药剂配制质量分数1‰~2‰,投加质量浓度为0.4 mg/L~1.5 mg/L(粉料)。

2.4.4 澄清池

规格15 m×15 m×7.5 m,有效水深6.76 m,钢筋混凝土结构,泥位计位置0.9 m/1.9 m/2.9 m。刮泥机叶轮外源线速度4 m/min,斜管倾斜角度60°,上升流速3 mm/s~4 mm/s,运行泥位控制在0.9 m~1.9 m。

2.4.5 后混池

规格4.5 m×2.5 m×4.3 m,有效水深3.2 m,钢筋混凝土结构。将澄清斜管区溢流过来的上清液收集起来,投加浓硫酸,调节pH值在7.0~8.5,控制碱度≤150 mg/L。

2.4.6 调节池

规格4.5 m×9.2 m×7.3 m,有效水深6.2 m,钢筋混凝土结构。收集后混池产水,由多介质给水泵输送至后续回用水双膜处理工序。

3 高密度沉淀池的运行效果

3.1 系统投运初期

2018年6月底装置建成投运,初期因循环水水质恶化已久,排污水中各项离子浓度较高,故调试运行负荷较低,进水水量控制在100 m3/h~150 m3/h。经试验确定了合适的系统运行参数,8月21日,高密度沉淀池产水硬度指标趋于稳定,部分产水引至回用水装置进行双膜脱盐处理。2018年8月21日至9月30日高密度沉淀池部分运行数据如表3所示。

表3 2018年8月21日—9月30日高密度沉淀池部分运行数据mg/L

在高密度沉淀池-双膜法排污水处理工艺的整体运行下,随运行负荷的逐步调整提升,大循环水整体水质变化如表4所示(取2018年8月10日和9月30日高密度沉淀池部分产水送下游装置后的运行数据)。

表4 2018年8月10日、9月30日大循环水池水质指标变化

通过表4可以看出,经过这一时期将高密度沉淀池部分产水送至下游装置的调试运行,大循环水系统的主要水质指标均得到了较大的改善。

3.2 系统正常运行时期

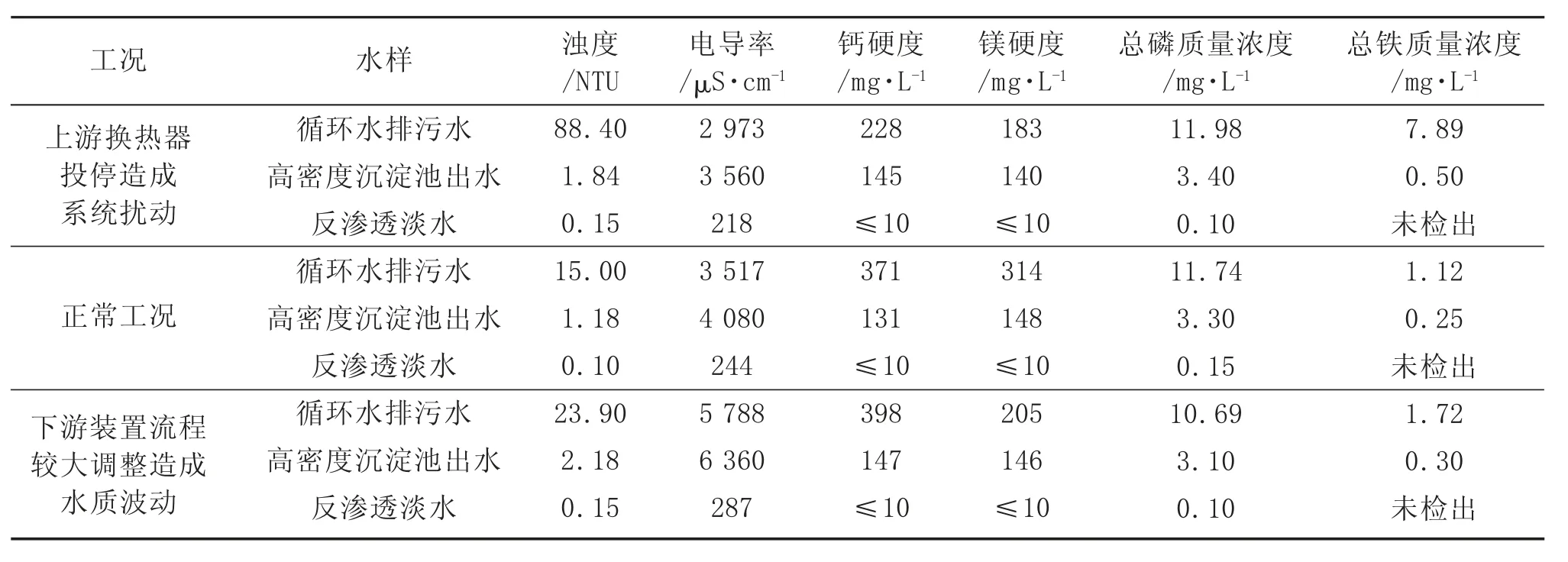

自2019年1月起,高密度沉淀池系统进入正常运行时期,即按照设计流程全部产水送至下游装置运行,至2020年4月,该排污水处理系统运行稳定,各项产水指标均达到控制要求,期间也经受住了突发异常状况的考验,包括受上游换热器投停影响浊度/总铁含量大幅度升高、下游工况调整造成盐分浓缩等特殊工况,各工况下具体运行数据如表5所示。

表5 各工况下运行数据

3.3 高密度沉淀池工艺运行分析

3.3.1 高密度沉淀池在水质澄清方面表现稳定,在入水浊度波动较大期间,产水水质指标保持较好。当系统突发异常时,应注意以下方面:

(1)加强对絮凝池的检测,同步做PFS/PAM增减量对比小试实验,作为调整混凝剂、絮凝剂药剂量的依据。系统正常运行期间,小试可每班一次,即8 h一次;特殊时期应根据需要提高频次至4 h或2 h一次。

(2)与泥位计配合定期检测澄清池3个泥管。因系统池容较大,需根据各泥管出水检测浊度来判定泥位及运行情况,提前做出调整。

(3)污泥处理系统需额外关注离心机的出泥及上清液水质情况,杜绝因泥排不出去/泥位上升造成的系统产水浑浊、进而被迫停车的现象。

3.3.2 高密度沉淀池在水质软化方面表现稳定,无论是在系统优化初期,还是正常运行时期,高密度沉淀池的产水硬度指标较为稳定,有效地降低了钙镁等成垢离子对后续膜系统的危害,使除盐系统运行稳定性得到大幅度提高,同时可以在下游系统允许情况下,通过调整产水指标,达到降低药剂成本的目的。运行要点如下:

(1)镁离子的去除:当系统排污水中镁离子质量浓度较高(350 mg/L以上)时,应适当上调石灰前混池pH值至10.8以上,以保证氢氧化镁沉淀完全;当镁离子含量较低时,可适当下调该池pH值至10.5,以节约药剂。总体来说,因氢氧化镁胶体沉淀的特殊性,在正常运行负荷(300 m3/h)时,镁硬度去除率只能达到60%~70%,当来水镁硬度指标较高、而悬浮物含量较低时,因无足够悬浮物颗粒辅助氢氧化镁胶体沉降,无法保证产水镁硬度指标,需要适当降低处理量,增加沉降时间,同时调整混凝剂/絮凝剂,避免镁离子超标。

(2)软化工艺的改进强化:该系统设计时系统碱度指标偏高,而在系统运行初期受酸性工艺介质泄漏影响,水体中碱度较低,最低为40 mg/L,石灰药剂的加入无法同步提升碳酸根离子的转化,却会引入额外的钙离子,导致纯碱消耗量增加,故在系统投运初期(2018年8月下旬)来水钙离子含量为设计值的4倍,镁离子含量为设计值的2倍,而碱度低于设计值75%~90%,药剂消耗量极大,石灰投加质量分数达到1 500×10-6(以有效氢氧化钙质量计),纯碱投加质量分数最高达到3 300×10-6(以有效碳酸钠质量计),整体装置药剂消耗量较高,供货压力较大。在此情况下,在石灰、碳酸钠、氢氧化钠沉淀法[2]小试实验成功验证后,自主增设了液体氢氧化钠投加系统,至2018年10月22日,该系统具备使用条件,开始液碱的投加运行,经调试,确定石灰投加质量分数为500×10-6(以有效氢氧化钙质量计),保留石灰乳的辅助絮凝功能。在300 m3/h负荷下,纯碱的投加质量分数降低至1 400×10-6(以有效碳酸钠质量计),综合药剂成本下降约20%,同时降低了装置连续、高负荷运行的药剂供应不足风险。后期石灰和液碱的投加比例需要定期根据来水中的碱度变化而定。

(3)重金属离子的去除:高密度沉淀池的碱性环境能使绝大部分的重金属离子形成微溶物或沉淀[3],在高密度沉淀池特殊的污泥回流工艺中,絮凝池内的污泥浓度可以达到很高,在污泥层中将这些重金属微溶物或沉淀进一步吸附络合,提高去除率。以铁为例,在絮凝池底部曝气管的作用下,二价铁被氧化成三价铁,进而在碱性环境中形成氢氧化铁沉淀,铁锈等则被捕捉在污泥层中,在运行过程中总铁的去除率能够稳定达到70%~75%。

(4)磷系残留水稳剂的去除:循环水中残留的磷系水处理药剂因其本身具有的分散作用及水解后形成的高价磷酸根离子,是造成下游超滤、反渗透污堵的主要原因之一。但在以高密度沉淀池为核心的排污水处理工艺中,磷酸根离子能得到有效的络合沉淀[3],经分析,高密度沉淀池对磷酸根离子的去除率能够达到60%左右。

3.3.3 通过高密度沉淀池在排污水处理工艺中的应用,排污水中的悬浮物、总铁、磷酸根、钙、镁等对膜系统影响较大的成分均得到了有效地处理控制,产水水质稳定,系统抗冲击、抗波动能力强,超滤、反渗透运行及产水水质稳定,排污水处理系统运行稳定性得到了有效保障。同时,循环水系统可以在较高浓缩倍数下运行,各项离子成分控制在较高范围内也不会对排污水的处理造成影响,进而节约大量补充水。

3.4 运行经济性分析

自2018年8月高密度沉淀池技术应用在该循环水排污水处理工艺中以来,截至2020年5月共计稳定处理循环水排污水约320万t。

3.4.1 循环水系统的水质得到了根本性的改善,至2018年11月,主要离子指标均达到GB/T50050—2017指标要求;至2019年5月,黏附速率达到GB/T50050—2017规定值[15 mg/(cm2·月)],7月碳钢试管腐蚀速率达到GB/T50050—2017规定值(0.075 mm/a),至12月碳钢试管腐蚀速率降低至0.02 mm/a,达到该项目建厂以来的历史最优,系统内567台换热器的运行寿命得到延长,分摊及检维修、更换成本大幅度降低,且再未发生过因循环水水质问题导致主工艺换热器泄漏、装置被迫停车的现象,间接产品效益达1亿元/a。

3.4.2 循环水系统的浓缩倍数稳定提高,由2019年5月的3倍逐步提高至2020年5月的5倍,月补充一次水量降低6万t左右,节水效果明显,减少一次水消耗费用约16万元/月;水处理药剂费用由2019年5月的22.6万元/月降低至15万元/月,节约7.6万元/月。

3.4.3 经高密度沉淀池预处理后,回用水超滤/反渗透系统的化学洗涤频次恢复到行业正常范围之内,膜元件运行周期延长、保安过滤器滤芯消耗量明显减少,系统运行稳定性得到较大提高,运行成本降低。

4 结 语

高密度沉淀池在煤化工循环水排污水处理工艺中凭借其抗冲击能力强、处理水质稳定、综合效果好的优势,保证了高浓度的排污水得到稳定连续处理,使循环水系统的水质优化、达标、稳定,保证了主工艺装置的长周期、高负荷运行,降低了系统的各项运行成本,避免了该煤化工企业的大量间接产量损失及设备折旧损失,经济效益明显。将高密度沉淀池技术引入循环水排污水的处理工艺中,并通过分析总结、调控优化,在较短时间内解决实际问题,为同类循环水系统的调控及排污水的处理提供了借鉴,具有典型的示范意义及社会效益。