凝胶3D打印制备细晶氧化铝陶瓷研究

2021-07-13郭金玉谢呵瀚杨小乐刘月明马征宇杨现锋谢志鹏

郭金玉,谢呵瀚,杨小乐,刘月明,马征宇,杨现锋,谢志鹏

(1.长沙理工大学材料科学与工程学院,长沙 410114;2.武汉科技大学,耐火材料与冶金国家重点实验室,武汉 430080;3.清华大学材料学院,新型陶瓷与精细工艺国家重点实验室,北京 100083)

0 引 言

3D打印,通常也称为增材制造,是指基于计算机辅助设计(CAD)模型通过逐层堆积制造实体零件的一系列技术[1-3]。与传统的成型工艺相比,3D打印无需使用模具,可制备几何形状复杂的近净形3D零件,降低了制备成本,提高了生产效率,被广泛地应用于航空航天、汽车、能源、生物医学等领域[4-7]。

直写打印(direct ink writing, DIW)是基于浆料的3D打印技术[8]。通过移动喷嘴逐层“写出”设计的形状,直到完成零件。与其他3D打印技术相比,直写工艺简单、有效、经济且简便[9]。理想情况下,适用于DIW的陶瓷浆料应具有类似于Bingham假塑性流体的性质,即浆料具有初始屈服应力,一旦剪切应力超过屈服应力,浆料就会表现出剪切稀化的特性。

溶胶-凝胶法是制备纳米陶瓷粉体的传统有效方法[10-11]。凝胶是一种高度均匀的物理实体,液相被固定在由固体结构形成的交联网络中,在稳定状态下不流动,在整个体系中不发生团聚和沉降[12]。此外,这些凝胶表现出剪切变稀行为,有助于其通过喷嘴挤出,而可逆剪切变稀行为有助于形状保持。这些优点正是DIW所需要的,并引起了研究人员的兴趣。

Yadav等[13]研究了不同组成氧化铝凝胶的流变行为,氧化铝凝胶表现出可逆的胶凝行为,具有确定的屈服应力,当应力高于屈服应力时,凝胶的粘度下降了六个数量级。Zhang等[14]通过DIW打印薄水铝石凝胶制备了具有低密度、高比表面积、高强度的分级多孔氧化铝泡沫陶瓷。M’Barki等[15]通过DIW拟薄水铝石凝胶制备了致密氧化铝陶瓷零件,并研究了老化时间对凝胶流变性和打印性能的影响。

尽管以前的研究表明凝胶3D打印制备氧化铝陶瓷材料是切实可行的,但全凝胶打印氧化铝仍面临这两个技术挑战:一是由于纯凝胶的刚性不足,导致坯体的稳定性差;二是采用传统的低温高湿干燥方法效率极低,为了避免变形和开裂,干燥过程通常需要几天时间。

本文以拟薄水铝石为前驱体材料,羟乙基纤维素(hydroxyethyl cellulose, HEC)作为粘结剂制备了适于DIW工艺的拟薄水铝石凝胶,并通过3D打印得到了具有几何形状的凝胶坯体。以聚乙二醇(polyethylene glycol, PEG)为液相干燥介质,乙酸乙酯为萃取剂,采用多步液相介质干燥方法对凝胶坯体进行了干燥,获得了无明显干燥缺陷的干凝胶坯体。常压烧结后得到了晶粒细小且力学性能优异的氧化铝陶瓷。本文旨在提高凝胶打印氧化铝陶瓷的力学性能,以及通过多步液相介质干燥方法提高凝胶干燥效率,为凝胶3D打印提供新的思路。

1 实 验

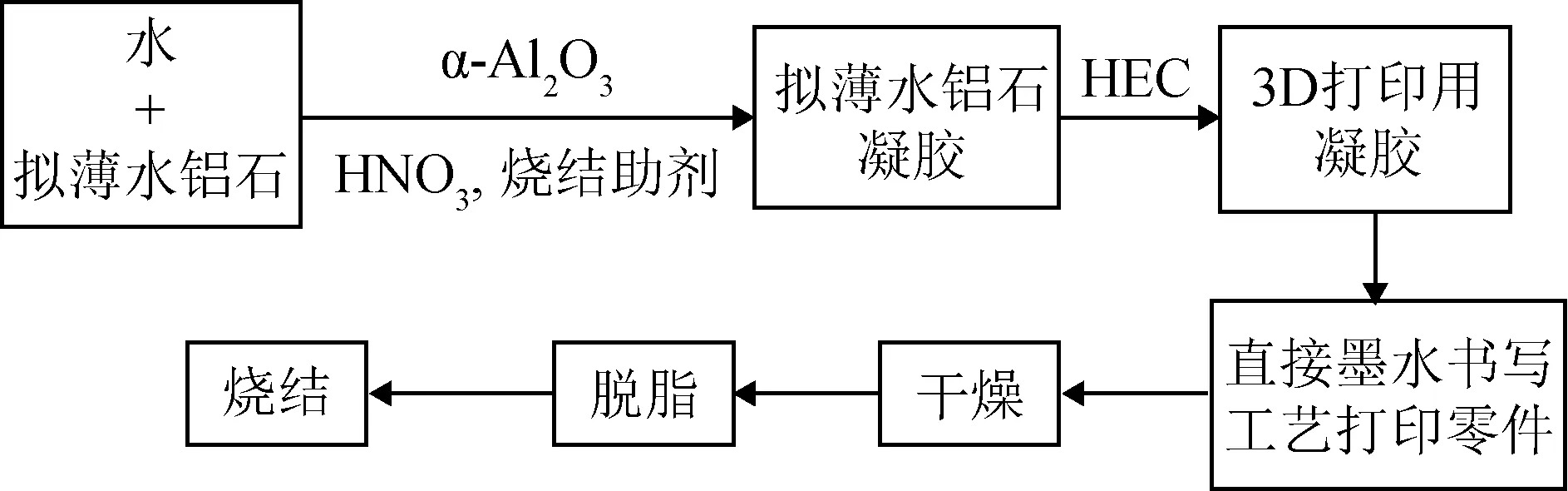

凝胶3D打印制备细晶氧化铝陶瓷试验的工艺流程见图1。

图1 凝胶3D打印制备细晶氧化铝陶瓷工艺流程Fig.1 Processing workflow for preparation of fine-grained alumina ceramics by gel 3D printing

1.1 试剂与原材料

采用市售的拟薄水铝石(购自岳阳慧璟新材料科技有限公司)作为前驱体材料;纳米α-Al2O3(购自中国上海麦克林生化有限公司)作为种晶;正硅酸四乙酯(购自国药集团化学试剂有限公司)、九水硝酸镁(购自国药集团化学试剂有限公司)和四水醋酸钙(购自国药集团化学试剂有限公司)作为烧结助剂;硝酸(购自国药集团化学试剂有限公司)作为胶溶剂;羟乙基纤维素(购自优索化工科技有限公司)作为粘结剂;正辛醇作为消泡剂(购自国药集团化学试剂有限公司);聚乙二醇(PEG200、PEG600和PEG2000,购自国药集团化学试剂有限公司)作为液体干燥介质;乙酸乙酯(购自国药集团化学试剂有限公司)作为聚乙二醇的萃取剂。

1.2 凝胶制备

称取一定量拟薄水铝石和去离子水置于烧杯中,加入质量分数为3%的纳米α-Al2O3,80 ℃水浴加热同时磁力搅拌20 min后,加入质量分数为5%的HNO3(4 mol/L)和质量分数为0.3%的正辛醇,搅拌10 min,加入质量分数为2%的烧结助剂(m(MgO) ∶m(SiO2) ∶m(CaO)=2 ∶2 ∶6),搅拌5 min,加入质量分数为3%的HEC,形成凝胶后冷却,再用捏合机捏合12 h,得到3D打印用凝胶。

1.3 3D打印

利用切片软件把三维模型转换为相应的G代码,再将G代码导入3D打印机进行打印。采用的直写型3D打印机(Syno-Source,购自湖南源创高科技工业科技有限公司)配有螺杆挤出供料装置。3D打印示意图如图2所示,凝胶存储于料筒中,打印时,通过压缩空气将凝胶泵入挤出筒内,然后通过螺杆挤压将凝胶从喷嘴中挤出,形成连续的细丝并在平台上成型,凝胶的流速可通过气压和螺杆转速调节。喷嘴直径为0.8 mm,打印速度为15 mm/s。

1.4 干燥烧结

首先,将打印好的坯体60 ℃下依次浸泡在PEG200、PEG600和PEG2000中4 h。然后在乙酸乙酯中60 ℃下浸泡6 h,最后在30 ℃的空气烘箱中干燥6 h。

干燥后的样品在脱脂炉(RPJ-18-6,购自宜兴市万隆电炉有限公司)中以10 ℃/h的升温速率加热至600 ℃,并保温1 h。脱脂后的样品在高温硅钼棒炉中烧结。首先以5 ℃/min的升温速率将温度提高到600 ℃,然后以1 ℃/min的升温速率提高到1 200 ℃,最后以0.5 ℃/min的升温速率提高到烧结温度,并保温2 h。

1.5 分析和测试

用旋转流变仪(MCR 92,Antonpa,Austria)测定凝胶的流变性。采用扫描电镜(FESEM,S-4800,Hitachi,Japan)观察烧结体的微观结构。采用数显游标卡尺分别测量坯体干燥前后和烧结前后的尺寸,线收缩率L的计算公式如式(1)所示:

(1)

式中:L1为坯体干燥/烧结前的尺寸;L2为坯体干燥/烧结后的尺寸。

采用PT-1176型万能材料试验机进行抗弯强度测试,将坯体以及烧结样品使用平面磨抛光打磨成尺寸为3 mm×3 mm×40 mm的长条,所需跨距为35 mm,压头加载速率为0.2 mm/s,每组试验选用10根样品,测试后取平均值。

利用阿基米德原理测定氧化铝陶瓷的相对密度,计算公式如式(2)、(3)所示:

(2)

(3)

式中:Wa为相对密度;ρ为氧化铝陶瓷的实测密度;ρ1为氧化铝陶瓷的理论密度;m1为试样干燥时的质量;ρ2为液体密度;m2为试样悬浮在液体中的质量。

2 结果与讨论

2.1 凝胶流变性与打印性能

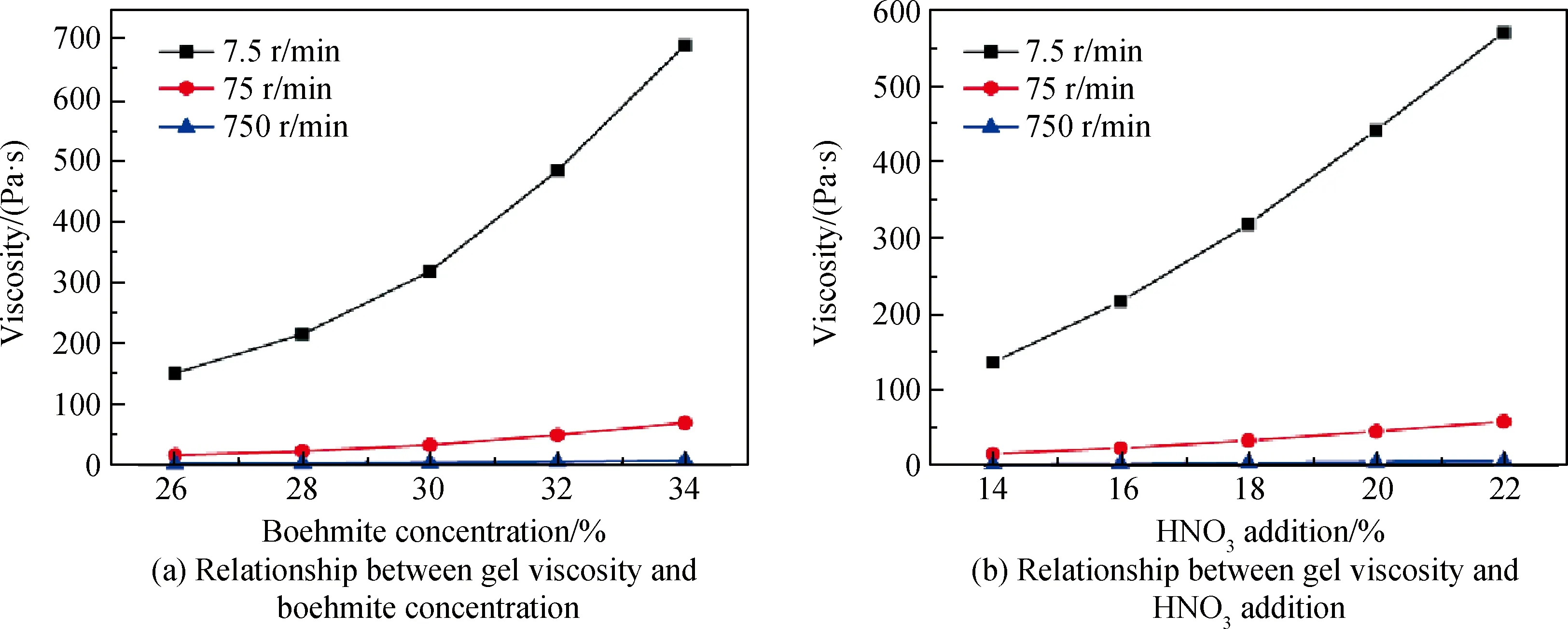

凝胶的流变性如图3所示。图3(a)为凝胶粘度与拟薄水铝石含量(质量分数)的关系。图3(b)为凝胶粘度与HNO3添加量(质量分数)的关系。可以看出,凝胶粘度与拟薄水铝石含量、HNO3添加量均呈正相关。并且随着剪切速率的增加,凝胶的粘度明显下降,表现出典型的剪切变稀行为。这种流变行为有利于凝胶从喷嘴顺利挤出并精确地建立三维复杂的宏观结构。

图3 凝胶流变性Fig.3 Rheological properties of gel

通过打印薄壁直立结构、不同跨度的网格结构以及不同倾角的圆管,进一步评价凝胶的打印性能。图4(a)为不同HEC质量分数的薄壁直立结构,可以看出,当凝胶中无HEC时,薄壁直立结构在重力的作用下出现弯曲现象。当凝胶中加入质量分数为3%的HEC时,薄壁直立结构无变形。当凝胶中加入质量分数为6%的HEC时,出现了由于凝胶的粘弹性导致打印路径偏移的现象。图4(b)为使用HEC质量分数为3%的凝胶打印的不同跨度的网格结构,可以看出,当跨度为6 mm时,其打印层形状保持良好,未出现弯曲,层与层之间有明显的空隙。跨度增大至9 mm,打印层出现弯曲现象。随着网格结构的跨度进一步增大至12 mm,打印层出现明显弯曲。图4(c)为使用HEC质量分数为3%的凝胶打印的不同倾角的圆管,当倾角达到70°时,圆管出现了变形,上端直立未倾斜,下端在重力的作用下发生了变形。以上研究证明了调节勃姆石和粘结剂含量等参数可以获得刚性和维形性能适宜3D打印的凝胶。

图4 打印性能评价Fig.4 Printing performance evaluation

2.2 多步液相介质干燥

利用凝胶3D打印制备细晶陶瓷的难点在于湿凝胶的干燥,湿凝胶在干燥的过程中会发生较大的收缩,导致变形和开裂。虽然通过改变干燥环境来降低干燥速率是抑制缺陷的有效方法,但对于厚度大于4 mm的湿凝胶,其干燥仍十分困难且费时。因此,为了实现大尺寸凝胶坯体的高效干燥,本文采用液相干燥的方法对凝胶坯体进行干燥。

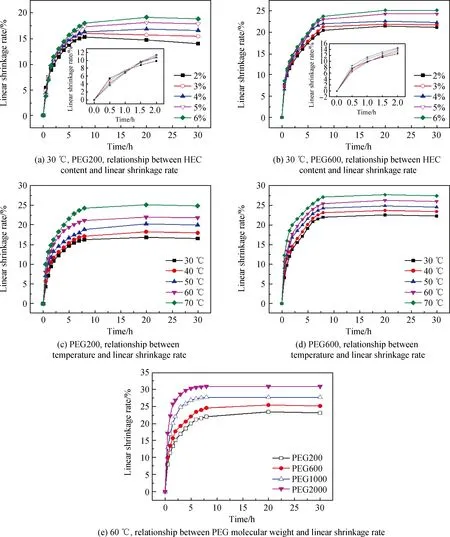

首先,将打印坯体浸入聚乙二醇(PEG)中,凝胶中的水分会因为渗透压而逐渐扩散到PEG中。在此过程中,HEC质量分数、干燥温度以及PEG分子量对干燥过程有着显著的影响,会直接导致凝胶的变形和开裂。图5(a)和图5(b)显示了不同HEC质量分数的凝胶坯体在30 ℃的PEG200和PEG600中干燥时线收缩率的变化。可以看出,当PEG200作为干燥剂时,随着HEC质量分数的增加,前期干燥速率逐渐减慢。这是由于凝胶中HEC形成的交联网络所致。HEC质量分数的增加形成了更为致密的交联网络,阻碍了水分的扩散,从而降低了干燥速率。与上述类似,更密集的交联网络可以阻碍PEG渗入凝胶,使凝胶在达到干燥平衡时收缩率更大。当PEG600作为干燥剂、HEC质量分数为4%时,前期的干燥速率达到最小值,然后随着HEC质量分数的增加,干燥速率逐渐增大。这可归因于PEG600较大的分子量,当HEC质量分数大于4%时,交联网络对PEG600渗透的阻力显著增加,远大于对水扩散的阻力,从而导致干燥速率的增加。在HEC质量分数为4%和5%凝胶的干燥平衡下,坯体收缩率的显著差异是这一推测的有力证据。

将打印坯体置于PEG200和PEG600中在不同温度下干燥,可以发现干燥温度对干燥过程影响很大,线收缩率变化结果如图5(c)和图5(d)所示。随着干燥介质温度的升高,扩散系数逐渐增大,水分在凝胶中的扩散速率大大增加。

坯体在不同分子量PEG中干燥时的线收缩率变化如图5(e)所示。结果表明,凝胶的干燥速率随PEG分子量的增加而增大,当干燥达到平衡时,坯体的线收缩率也随PEG分子量的增大而增加。这可归因于高分子量PEG引起的高渗透压。高渗透压使凝胶表面的含水量大大降低,凝胶中的水浓度梯度增大,从而促进了水的扩散。另外,在干燥平衡时,随着PEG分子量的增加,PEG的渗透也是坯体线收缩率增加的一个重要因素。PEG分子量越大,渗透到凝胶中所需的能量越大,渗透速率越低,达到干燥平衡时的渗透量越少,坯体的线收缩率就越大。

图5 HEC含量、温度、PEG分子量与线收缩率的关系Fig.5 Relationships between HEC content, temperature, PEG molecular weight and linear shrinkage rate

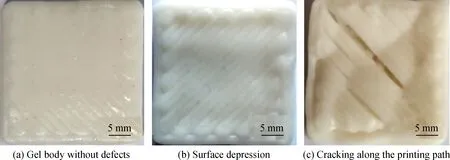

除了对干燥速率和线收缩率有影响外,PEG分子量和温度对凝胶变形和开裂的影响也十分显著,具体细节如图6所示。随着PEG分子量或温度的增加,干燥速率迅速增加,在坯体上可以观察到两种典型的缺陷,即表面凹陷(见图6(b))和沿着打印路径的裂纹(见图6(c))。

图6 干燥过程中出现的现象Fig.6 Phenomenon that occurs during drying

因此,为了促进水分的去除且获得无缺陷的干燥坯体,本文采用梯度液体干燥方法对打印坯体进行干燥。

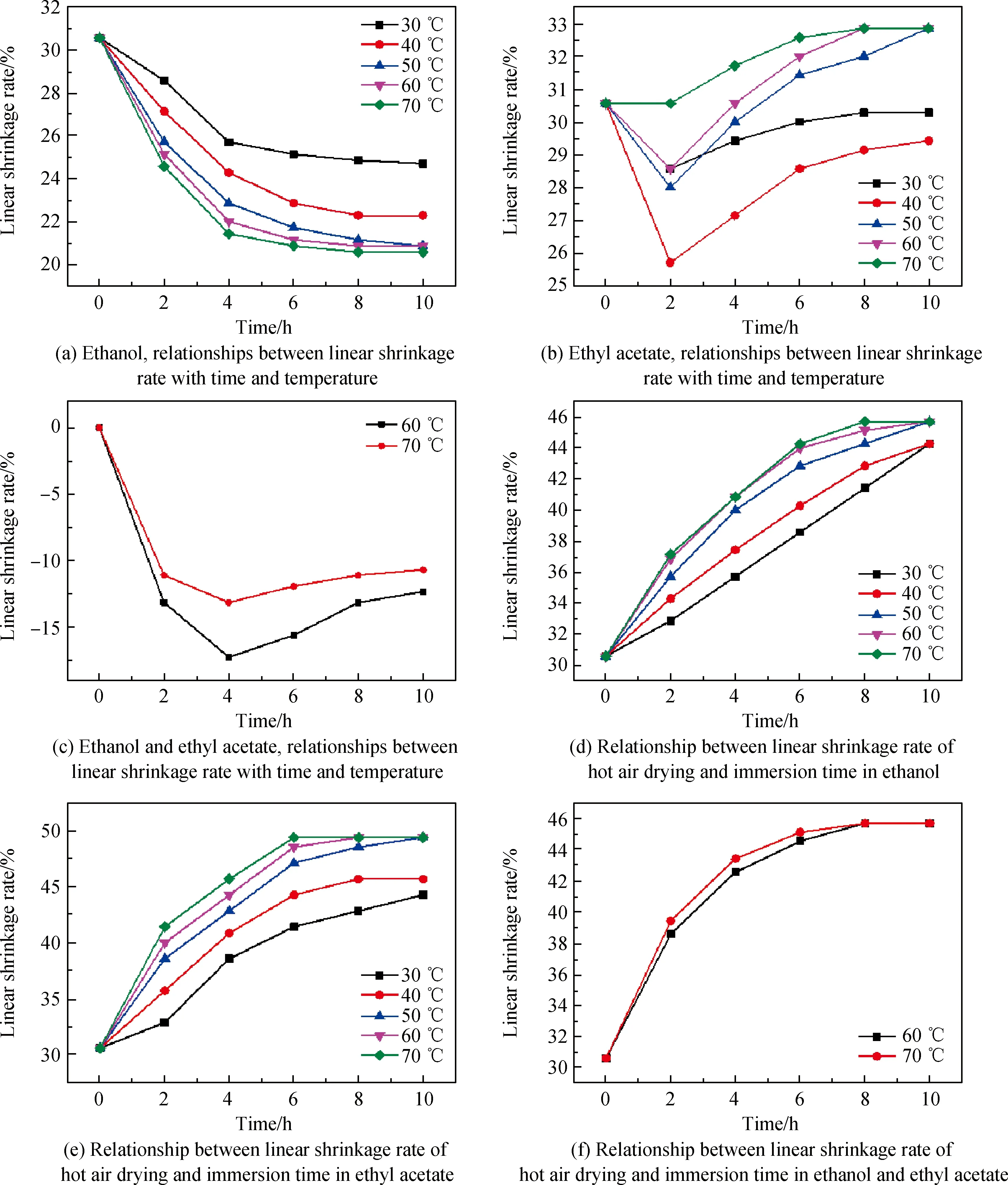

液相介质干燥后,由于PEG的渗透,PEG的去除成为多步液相介质干燥的第二个关键步骤。试验选择了乙醇(水溶性)、乙酸乙酯(水不溶性)及其混合溶液对PEG进行了萃取,线收缩率变化如图7所示。从图7(a)可以看出,将样品浸入乙醇中,样品的尺寸会随着时间的推移而逐渐增大。这主要归因于PEG的溶胀过程和凝胶的溶胀过程。在萃取过程中,乙醇会扩散到凝胶中,并与PEG相互作用形成溶胀体,促使凝胶膨胀。当溶胀体中的乙醇浓度达到一定程度时,由于浓度的差异,PEG会从内向外溶解扩散,促使凝胶收缩。然而,由于乙醇是水溶性的,它会继续渗透到凝胶中,并与凝胶形成溶胀体,这导致坯体在去除PEG后出现膨胀。从图7(b)可以看出,当使用乙酸乙酯作为萃取剂时,乙酸乙酯不溶于水且不会与凝胶相互作用,因此在PEG去除之后坯体会不断收缩直至达到平衡。从图7(c)可以看出,由于存在乙酸乙酯,浸泡在混合溶液中的样品尺寸呈现出与浸泡在乙酸乙酯中的样品相似的变化。但是,由于混合溶液中存在乙醇,其收缩率远小于单独浸入乙酸乙酯中的样品。值得注意的是,随着温度的升高,其膨胀率降低,这可能是由于溶解在乙酸乙酯中的PEG被迅速去除所致。

萃取后,将样品置于30 ℃的空气中干燥,其线收缩率变化如图7(b)、(d)、(f)所示。结果表明,随着温度的升高和浸泡时间的延长,样品的尺寸逐渐减小。值得注意的是,浸泡在乙酸乙酯中样品的线收缩率(49.4%)大于浸泡在乙醇中样品的线收缩率(45.7%)。这可能是因为浸泡在乙醇中的坯体膨胀较大,表面干燥后仍有溶剂存在于坯体内部,在后续的干燥中不能大幅度收缩,从而导致干燥后的坯体内部存在多孔结构。

图7 线收缩率与萃取剂和萃取时间的关系Fig.7 Relationships of linear shrinkage rate with extractant and extraction time

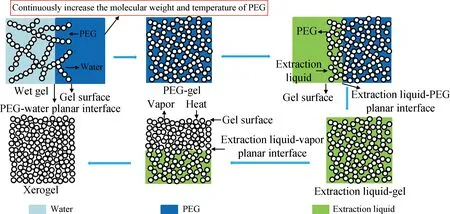

多步液相介质干燥机理如图8所示。首先,使用PEG作为液相干燥介质,坯体内部的水在渗透压的作用下,从内部输送到表面,同时,少量PEG会渗透进入坯体内部。随后,使用萃取剂去除坯体内部的PEG,萃取剂扩散到凝胶中,与PEG相互作用形成溶胀体,促使凝胶膨胀,当溶胀体中的萃取剂浓度达到一定程度,由于浓度的差异,PEG从内向外溶解扩散直至完全被去除。最后,对坯体进行热风干燥,萃取剂和游离水迅速挥发,得到了无明显缺陷的干凝胶坯体。

图8 多步液相介质干燥机理Fig.8 Mechanism of multi-step liquid desiccant drying method

比较了不同比表面积(S/V)样品的干燥速率,结果见图9。比表面积为0.416的样品,单独使用PEG200,样品最终失重率约为30 %。由于PEG200分子量小,渗透压有限,因此在PEG200中干燥4 h后,将液体介质依次改为PEG600和PEG2000,渗透压增大,样品最终失重率可达35%。以乙酸乙酯为溶剂提取样品内部的PEG,样品最终失重率约为40%。在热风干燥阶段,最终失重率约为68%。此外,可以发现坯体的干燥速率会随着S/V的增大而逐渐增加,这主要是由于比表面积的增大促进了水分的扩散而导致的。

图9 不同比表面积(S/V)样品的干燥速率Fig.9 Drying rates of samples with differentspecific surface areas (S/V)

2.3 打印坯体的烧结及其显微结构

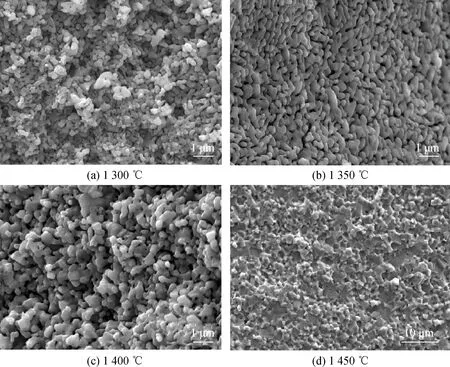

在不同温度下烧结氧化铝陶瓷坯体,图10为烧结体的SEM照片。可以看出,在1 300 ℃时晶粒为细小的球状颗粒,结构不致密。在1 350 ℃可以看到相互堆积的短棒状晶粒。随着温度的继续升高,晶粒充分长大,晶粒间变成线接触,各处弯曲表面变直,晶粒逐渐棱角分明呈等轴状,在高温的作用下,氧化铝陶瓷晶粒逐渐长大并实现致密化。

图10 不同烧结温度的烧结体SEM照片Fig.10 SEM images of sintered bodies at different sintering temperatures

图11(a)所示为不同形状的打印样品,试验中打印了横截面尺寸为70 mm的样品,表明凝胶具备足够的刚性来保持坯体稳定。图11(b)所示为打印、烘干、烧结蜂窝状多孔陶瓷,结果表明,多步液相介质干燥方法可以使全凝胶打印样品在较大收缩率下仍保持形状。图11(c)、(d)所示为烧结体层间结合以及截面的SEM照片,可见样品层间结合良好,截面上未见明显微裂纹。样品表面的层纹现象为3D打印技术的常见问题,目前尚待解决。

图11(e)所示为氧化铝陶瓷1 500 ℃烧结后的显微结构,可以看出,氧化铝晶粒发育良好,结构均匀致密,平均晶粒尺寸约为1.5 μm。这表明,在较低的颗粒堆积密度下,凝胶坯体的烧结行为得到了改善,MgO-SiO2-CaO三元体系中各组分发挥了协同作用,烧结后得到了晶粒细小、致密化程度高的氧化铝陶瓷。氧化铝陶瓷的弯曲强度为(351±53) MPa,相对密度为99%。

3 结 论

(1)制备了适用于DIW工艺的拟薄水铝石凝胶。凝胶粘度与拟薄水铝石含量、HNO3添加量均呈正相关。凝胶具备剪切变稀行为,这种流变行为有利于凝胶从喷嘴顺利挤出并精确地建立三维复杂的宏观结构。

(2)使用多步液相介质干燥方法对湿凝胶坯体进行了干燥。在26 h内实现了厚度为10 mm的凝胶坯体的干燥,并且有效地避免了干燥缺陷的产生,这是传统的低温高湿干燥方法所难以实现的。

(3)采用MgO、SiO2和CaO作为烧结助剂,各组分发挥了协同作用,制备了弯曲强度为(351±53) MPa,相对密度为99%,平均晶粒尺寸约为1.5 μm,晶粒发育良好,结构均匀致密的氧化铝陶瓷。