海塘维修加固施工对隧道位移影响研究

2021-07-13杨蔚为

杨蔚为

(上海市水利工程设计研究院有限公司,上海市200056)

1 概述

海塘又名海堤、防浪堤和海挡,是防御风暴潮水和波浪对防护区的危害而修筑的堤防工程。上海市北枕长江口,南濒杭州湾,由长江南岸、杭州湾北岸及崇明、长兴、横沙三岛组成的海塘担负着保护上海市人民生命财产安全和工农业生产的重任。截止2013年,全市主海塘总长度约495.4 km,与主海塘非重合的一线海塘长约523.0 km,主要备塘总长约201.5 km,零星次要备塘总长约305.9 km[1]。

上海地区某海塘位于长兴岛南岸,下部有长江隧道穿越,详见图1所示。该海塘堤身于2005年圈围造地建成,2011年在堤身上新建防浪墙使之达到200a一遇高潮位加12级风(允许越浪)的设防标准。从海塘建成到2017年之间陆续发现坡面沉降、局部塌陷,栅栏板悬空、错断等现象。

图1 工程位置图

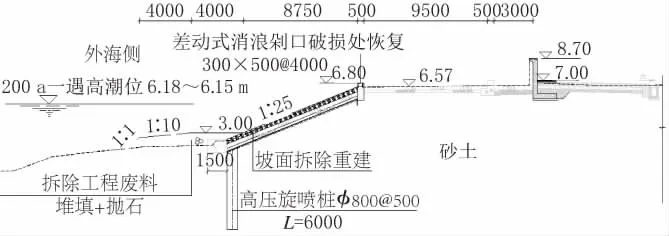

2018年管理单位委托专业单位采用超声波法对海塘坡面下部进行物探,结果显示坡面下方堤身土流失严重,存在较多疏松段。分析海塘损坏形式和物探结果后判断堤身土流失主要有两方面原因:一是因堤后圈围区高程较高且排水系统建成较晚,圈围区雨季长时间处于积水状态,增加了向外海的渗透压力,加剧了堤身渗透破坏。二是由于坡面结构层用于反滤的土工布因引桥桩基等施工而损坏,导致堤身土方从破损位置流失。上述两方面原因造成堤身土流失,引起了坡面沉降、局部塌陷,进而造成栅栏板悬空、错断等现象,详见图2所示。基于上述分析,亟需对海塘坡面进行拆除重建维修,在坡面大方脚内侧打设高压旋喷桩(φ800@500)截断渗径,对损坏的坡面进行修复,加固维修典型断面详见图3所示。

图2 坡面塌陷,栅栏板错断悬空等现象之实景

图3 海塘加固修复典型断面图(单位:mm)

该工程部分大堤位于隧道正上方,堤脚高压旋喷桩截渗处理本身具有一定挤土作用,分析研究高压旋喷桩施工对隧道的影响是工程安全实施的重要前提[2]。

2 隧道情况介绍

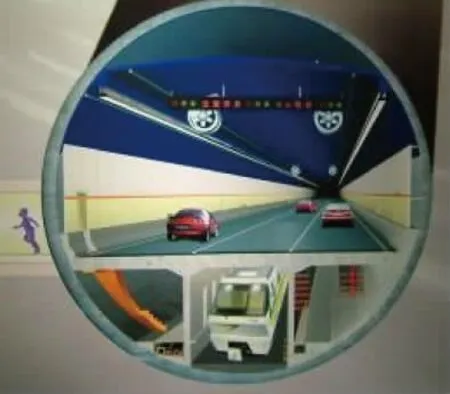

隧道整体断面设计为上、下两层双管双向六车道隧道,上层隧道为排烟通道和高速公路车道层,下层隧道为原轨道交通预留通道和管线廊。隧道单管外径为15 m,内径为13.7 m,采用通用环片错缝拼装,管片厚度650 mm,管片环宽2 000 mm。越江隧道为双管盾构隧道,盾构隧道之间安全间距为1倍隧道直径15 m,盾构隧道管线区实际宽度为45 m。隧道盾构段横断面图详见图4所示。该工程高压旋喷桩底高程为-3.50 m,下部隧道管片顶高程为-25.30 m,高压旋喷桩与隧道顶高程之间的净距约为21.80 m,详见图5所示。

图4 隧道盾构横断面示意图

图5 长江隧道纵断面图

3 模拟计算

3.1 模型建立

计算分析软件采用FLAC3D进行。FLAC3D软件自美国ITASCA咨询集团公司推出后,已成为目前岩土力学计算中的重要数值方法之一。

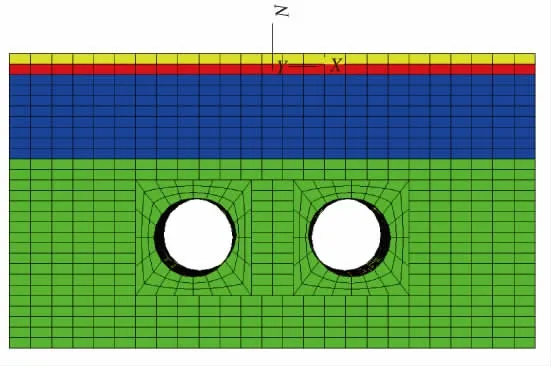

计算模型由土体模型和结构单元模型2种组成,其中土体模型用于模拟隧道周边土体,壳结构单元模型用于模拟隧道外壁衬砌结构。

土体模型采用圆柱形外环绕放射状网格(radcylinder)模拟隧道周边土体,采用矩形网格(brick)模拟剩余土体。X方向建模至隧道两侧边线以外27.5 m,Y方向建模长度25 m,Z方向上部建模至2.50 m高程,下部建模至隧道盾构底面以下10 m,即-53.8 m高程。土体本构模型采用摩尔-库伦模型(Mohr-Coulomb Model)。采用壳结构单元(shell)模拟隧道外壁衬砌结构。衬砌结构厚0.65 m,为C60钢筋混凝土结构,建成的计算模型详见图6所示。

图6 计算模型图(土体单元+壳结构单元)

3.2 主要参数选取

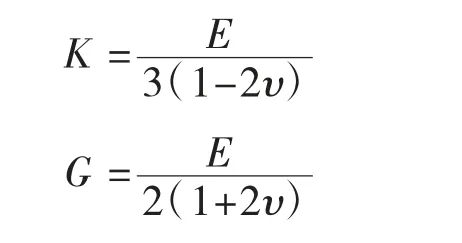

摩尔库伦模型典型材料参数包括弹性体积模量K(bulk)、弹性剪切模量G(shear)、内聚力C(Cohesion)、内摩擦角φ(friction)。其中弹性模量K和剪切模量G根据下式获得[3]:

式中:E为弹性模量;υ为泊松比。

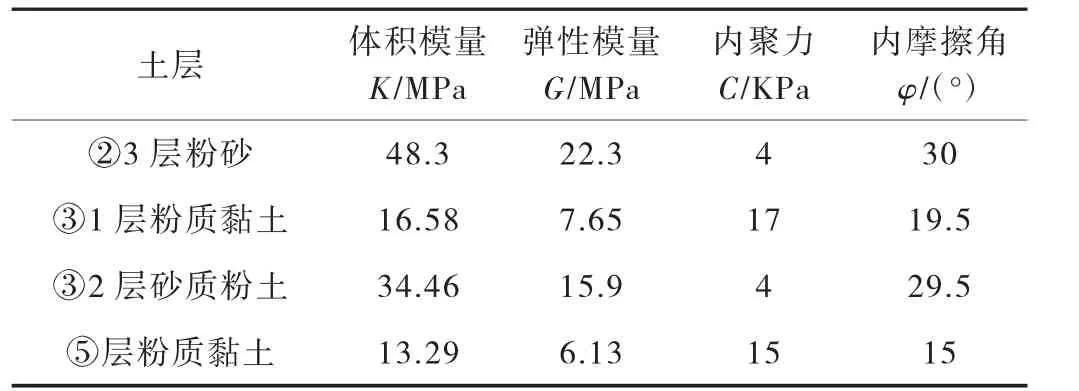

该工程土体泊松比根据一般经验取0.3,其余参数根据该工程地勘报告计算获得,各层土体参数取值见表1所列。模拟隧道壳结构单元材料参数取值主要包括弹性模量、泊松比以及厚度,具体取值见表2所列。

表1 土体材料参数取值表

表2 壳结构单元材料参数取值表

3.3 荷载选取

堤脚施工分为堤脚抛石及高压旋喷桩防渗处理两步,堤坡拆除重建后结构型式和老结构相同,因此不考虑额外荷载。相关荷载选取如下:

抛石重度:每延米岸线长度抛石量约为7.8 m3,抛石宽度范围为8 m,抛石容重按15.5 kN/m3;注浆压力:高压旋喷桩压力取25 MPa,注浆压力范围1 m,影响深度范围为-3.50 m~2.50 m;浆液重度:浆液重度注入土体后,将提高原土体的重度。重度增加量一般按照3 kN/m3考虑;施工期机械荷载:高压旋喷桩时,堤脚考虑15 kN/m2的施工机械荷载,作用范围为隧道正上方,宽度范围4 m2。

4 主要计算过程及结果

4.1 初始平衡

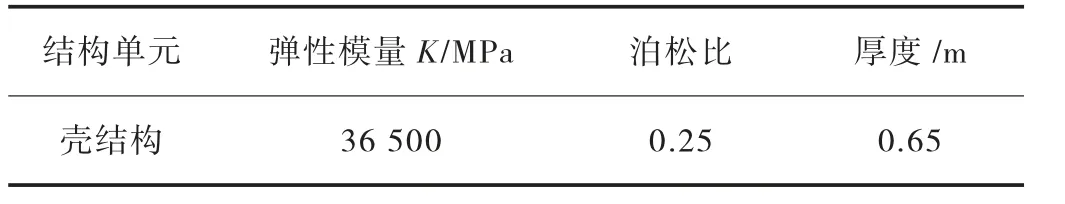

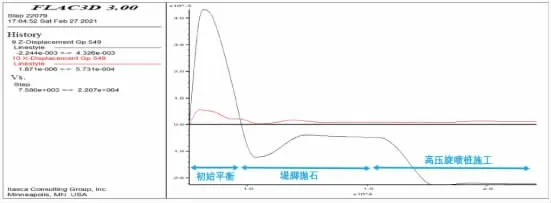

模型建立后,确定本构模型,输入模型材料参数,定义边界条件和初始条件。使计算模型生成该工程实施前的初始应力条件。模型在经历7579步迭代计算后,整个模型的最大不平衡力已经趋向于0,模型达到初始应力平衡状态,详见图7所示。

图7 初始平衡状态下模型竖向初始应力分布图

4.2 实施堤脚抛石

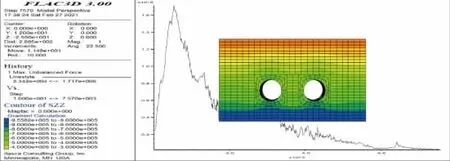

在模型初始平衡基础上施加抛石荷载。计算模型监测了隧道顶面的竖向及水平向位移。进行迭代计算直至模型稳定。计算得到的隧道顶面的竖向、水平向位移分别是0.46 mm及0.10 mm(见图8)。

图8 抛石实施完成后隧道顶面竖向位移云图

4.3 实施高压旋喷桩

抛石施工完成后,实施高压旋喷桩。高压喷射浆液应采用普通硅酸盐水泥拌制,水泥标号不低于425#。高压旋喷桩钻孔和喷射机组设备沿大放脚方向顺大堤逐步推进实施。高压注浆自下而上进行,注浆压力按25 MPa控制。

高压旋喷桩施工对于隧道变形影响包括三个方面:(1)旋喷桩施工机械荷载对于隧道的影响。(2)旋喷桩注浆压力对于隧道的影响。(3)旋喷桩施工完成后土体重度提高对于隧道的影响。

4.3.1 旋喷桩施工机械荷载及注浆压力对于隧道变形影响

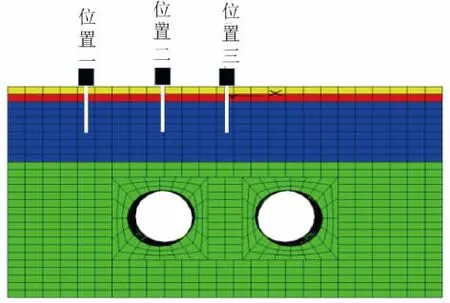

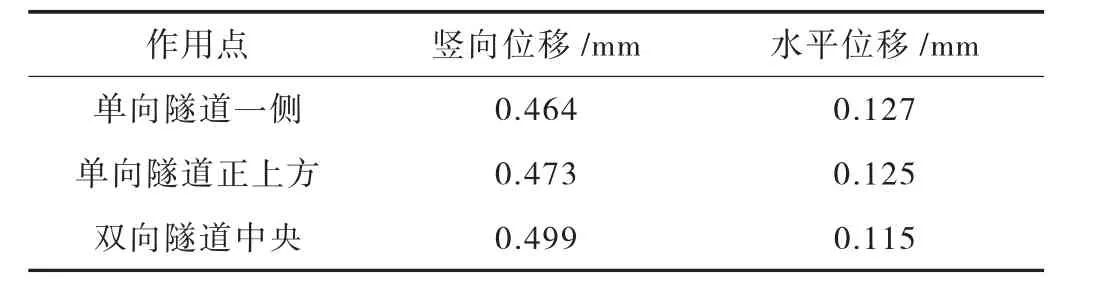

施工机械荷载及注浆压力作用范围较小,随着施工机械沿堤脚大放脚移动作业,不同时间段位于隧道顶面以上的不同部位,理论上而言荷载作用点随时间动态变化。计算时,假定施工机械荷载作用范围按照4 m2(2 m×2 m)考虑竖向作用。注浆压力荷载按照1 m2(1 m×1 m)考虑,向土体四周水平作用。按照施工位于单向隧道一侧(位置一)、位于单向隧道正上方(位置二)、位于双向隧道正中央(位置三)三种不同施工位置分别试算,详见图9所示。计算结果详见表3所列,可以看出由于荷载作用范围小,无论施工位置如何,施工机械荷载及注浆压力均对隧道变形影响较小,为简化计算,可将这部分动态变化的荷载影响忽略不计。

图9 三种施工位置示意图

表3 不同位置时施工机械荷载和注浆压力对于隧道位移影响计算结果一览表

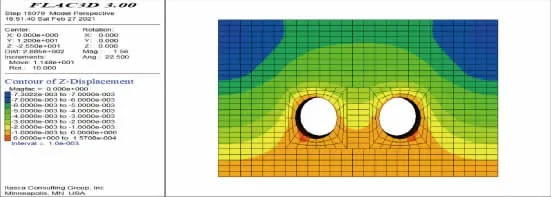

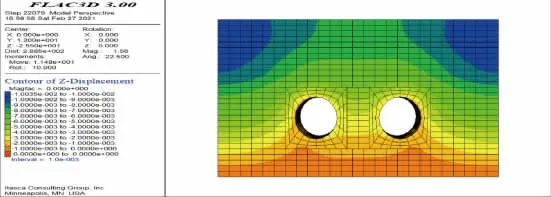

4.3.2 土体重度提高对于隧道变形影响

高压旋喷桩施工完成后,旋喷桩作用范围内土体重度提高。经过迭代计算,隧道顶面的竖向位移由上一阶段的0.46 mm逐渐变大至2.22 mm。水平向位移变化较小,由0.10 mm变大至0.13 mm。隧道顶面竖向位移和水平向位移全过程变化曲线详见图10、图11所示。隧道变形预警值为5 mm,从计算结果可知工程实施对于隧道的位移影响在可控范围内。

图10 高压旋喷桩实施完成后隧道顶面竖向位移云图

5 总 结

(1)利用FLAC3D有限差分软件,计算和分析了海塘堤脚抛石和高压旋喷桩施工对于下部隧道的位移影响。采用摩尔库伦模型模拟土体单元,采用壳结构单元模拟隧道管片单元。在模型初始平衡基础上,模型成功模拟了抛石施工、高压旋喷桩施工两个阶段隧道顶面的竖向和水平向位移变化情况。

图11 隧道顶面竖向、水平位移变化曲线图

(2)高压旋喷桩施工机械荷载,以及注浆压力作用范围小,施工位置随时间动态变化。对三个不同施工位置进行试算,结果显示上述荷载对于隧道位移影响较小,简化计算时可予以忽略。

(3)抛石施工后,隧道顶面竖向、水平向位移分别是0.46 mm及0.10 mm;高压旋喷桩施工后,隧道顶面竖向、水平向位移增加至是2.22 mm及0.13 mm。工程实施对于隧道的位移影响在可控范围内。