钢桥面板-肋双面焊构造细节疲劳失效模式研究

2021-07-13吴波

吴 波

(中国市政工程西南设计研究总院有限公司,四川 成都610081)

0 引言

正交异性钢桥面板由三个不同方向的板件通过焊接连接而形成,具有自重轻、承载能力突出等优势。作为21世纪大跨度桥梁中广泛应用的桥面板形式,其静力特性、制造工艺和疲劳损伤等方面也被越来越多的学者进行研究,其中疲劳损伤问题是钢桥面板最为关键的问题。近年来,由于车流量增大,重车比例增多的趋势更加显著,钢桥面板众多构造细节往往在尚未到达设计使用年限前出现一系列疲劳裂纹,对于钢桥面板-肋焊接细节而言,随着疲劳损伤逐渐累积,裂纹将裂穿顶板导致U肋锈蚀,威胁结构行车安全[1-2]。

近年来,国内桥梁建设中陆续采用U肋内焊技术,形成钢桥面板-肋双面焊构造细节以期提高疲劳抗力,罗鹏军等[3]和张清华等[4]分别从切口应力法和模型试验法角度证明了板-肋双面焊构造能够改善传统单面焊的疲劳抗力。然而,获取钢桥面板典型构造细节疲劳失效模式力学特征是认识该细节疲劳性能的基础,目前关于钢桥面板-肋双面焊构造细节的相关研究依然有待更为系统的提升与完善。断裂力学分析方法作为一种最为直接有效的手段是探究该细节疲劳特性的重要工具,本文基于线弹性断裂力学原理,在钢桥面板-肋双面焊构造细节裂纹萌生点处引入初始裂纹,采用ABAQUS有限元软件建立包含裂纹体的有限元模型,通过分析裂纹潜在的扩展能力,从而确定该细节各疲劳失效模式的疲劳性能,在此基础上确定主导疲劳失效模式。

1 研究对象

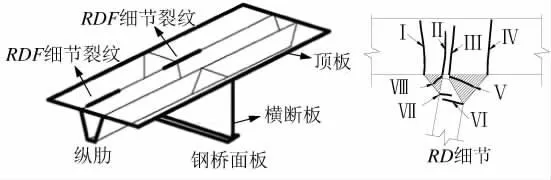

钢桥面板板-肋构造细节根据所处位置分为横隔板节间内(RD细节)和横隔板位置处(RDF细节)两类[5]。目前研究中,横隔板节间内疲劳裂纹是主要研究热点,且其实桥中疲劳开裂占比较大。此处主要以横隔板节间内的板-肋双面焊构造细节为研究对象,其中全熔透双面焊技术由于焊接工艺难以保证,分析时以工程中常见的外侧75%熔透的部分熔透焊为研究对象,该细节共包含8种疲劳失效模式,钢桥面板构造细节分类与双面焊疲劳失效模式见图1。

图1 钢桥面板构造细节分类与双面焊疲劳失效模式

2 节段模型选取和有限元模型建立

2.1 疲劳节段模型尺寸

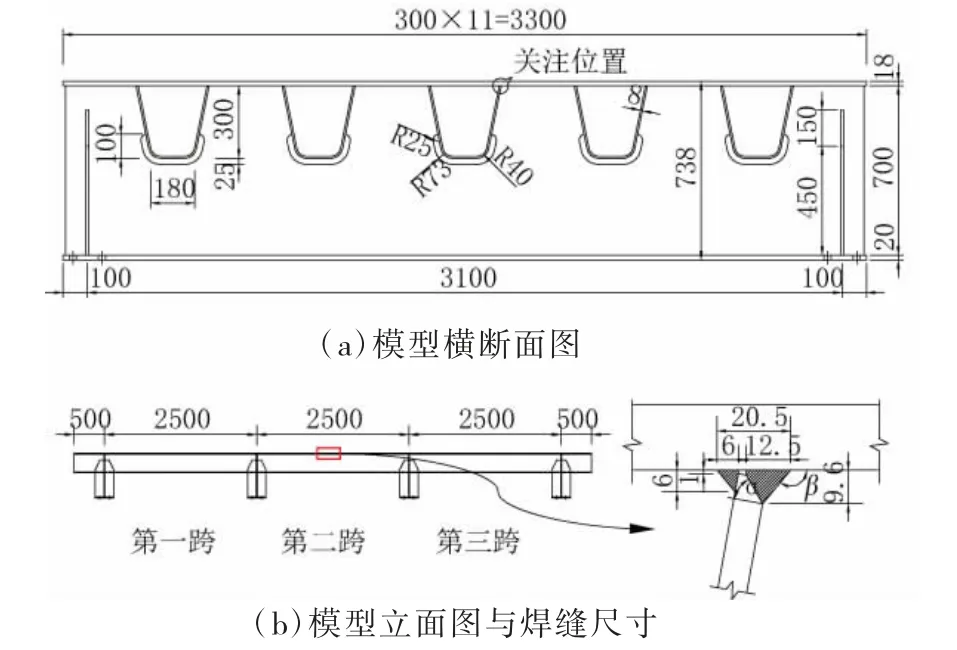

以某斜拉桥工程钢桥面板为分析对象,为反映模型实桥受力状态,参考相关研究文献[3],纵向选取三跨,即4个横隔板间距(横隔板间距为2.5 m)、横向选取5个U肋作为疲劳节段模型进行分析,主要板件厚度为:顶板厚18 mm,横隔板厚14 mm,U肋尺寸300 mm×300 mm×8 mm(上开口宽×高×板厚),U肋横向间距为600 mm,考虑到对称性,关注位置取第2跨跨中中间U肋与顶板相交处,所选取的疲劳节段模型与板-肋双面焊构造细节尺寸见图2,图2中参数α和β分别为50°和130°。

图2 疲劳节段模型和板-肋双面焊相关尺寸(单位:mm)

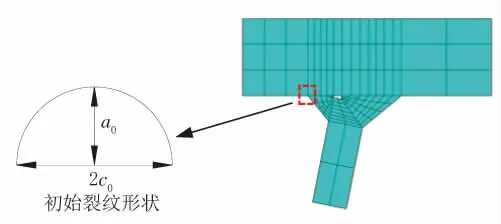

2.2 初始焊接缺陷和加载工况

相关研究文献表明面状缺陷相比于体缺陷更为不利,为真实反映焊接工艺所引起的初始焊接缺陷的影响,参考文献[6],选取初始裂纹形式为半圆形裂纹,初始裂纹深度a0与1/2裂纹长度c0均为0.5 mm,节段模型疲劳车轮荷载采用欧规(Eurocode 3)标准疲劳车辆荷载模型Ⅲ形式(单车模型)[7],单轮轮载面积为400 mm×400 mm,轴重为120 kN,考虑3倍超载影响,选取的受力较为不利加载位置为单侧前后轮对称作用于第二跨板-肋双面焊构造细节跨中关注位置处。

2.3 有限元模型

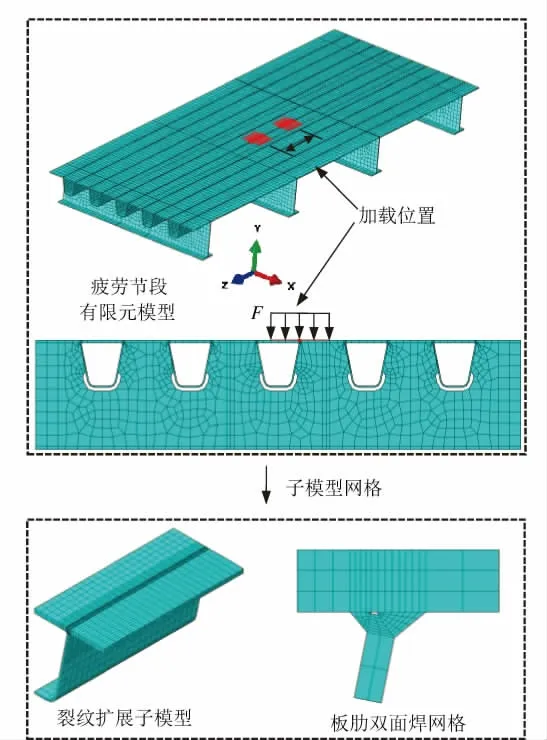

采用ABAQUS有限元软件建立了适合本文疲劳失效模式分析的有限元模型,见图3。

图3 有限元模型

建模过程如下:先建立三跨5U肋疲劳节段有限元模型,模型横隔板底部区域200 mm×300 mm(横向×纵向)进行X向、Y向和Z向位移约束,以模拟实际横隔板远离约束部分处于弹性支承状态。然后跨中加载区域中间位置横向取150 mm,纵向取400 mm,竖向取U肋高度作为裂纹扩展有限元子模型,并对板-肋双面焊构造细节焊缝区域进行网格细化,焊缝区域网格尺寸控制在3 mm内,以确保分析结果的准确性。疲劳节段有限元模型实体单元为C3D8R,裂纹扩展子模型实体单位为C3D20R,偏安全考虑,不计铺装层对轮载的扩散作用。

3 各疲劳失效模式结果分析

3.1 应力强度因子

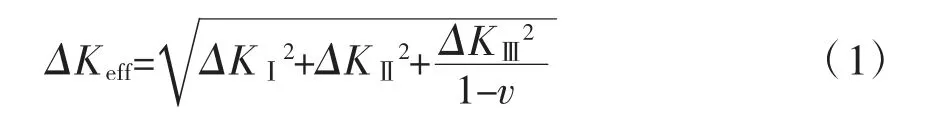

应力强度因子反映了裂纹的扩展能力,其数值越大,裂纹扩展越快。基于线弹性断裂力学原理,采用相互作用积分方法裂尖Ⅰ型(张开型)、Ⅱ型(滑开型)和Ⅲ型(撕开型)应力强度因子,参考文献[6],等效应力强度因子幅值ΔKeff可由I型应力强度因子幅值ΔKⅠ、Ⅱ型应力强度因子幅值ΔKⅡ和Ⅲ型应力强度因子幅值ΔKⅢ通过式(1)计算得到。

当等效应力强度因子幅值达到扩展阈值ΔKth(ΔKth=63 N·mm-3/2)时裂纹开始扩展,其数值越大扩展能力越强。

3.2 疲劳失效模式分析

相关文献研究表明焊缝熔透率达到75%可避免沿焊缝扩展的疲劳裂纹[1],即图1中的模式Ⅴ和模式Ⅷ,本次疲劳失效模式分析主要针对沿顶板开裂的模式Ⅰ到模式Ⅳ,及沿U肋开裂的模式Ⅵ和模式Ⅶ。

将初始焊接缺陷引入到各疲劳失效模式裂纹萌生点处,以模式Ⅰ为例,裂纹位置示意见图4。

图4 模式Ⅰ裂纹位置示意图

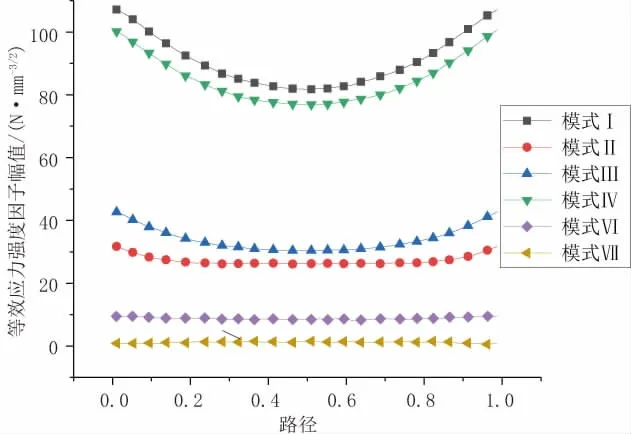

通过有限元数值计算,提取各失效模式裂纹前缘点等效应力强度因子幅值,将裂尖前缘路径按照从0到1进行划分,计算结果见图5。

图5 等效应力强度因子幅值变化曲线

由图5得到:(1)失效模式Ⅰ和失效模式Ⅳ等效应力强度因子幅值达到扩展阈值,裂纹具有扩展能力;(2)板-肋双面焊构造细节焊根部位在本文所选取的初始焊接缺陷下不会引起构造细节疲劳开裂,该部位不是焊接质量控制的重点;(3)沿U肋厚度方向开裂的疲劳失效模式能够承受实桥3倍的超载影响,其扩展能力低于沿顶板厚度方向开裂的疲劳失效模式。

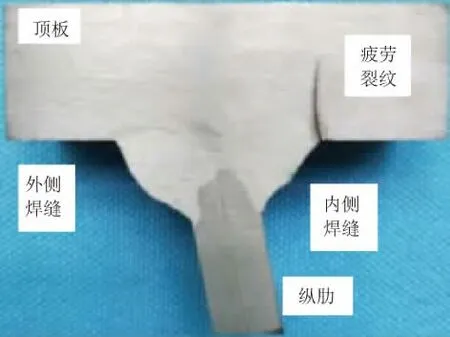

当疲劳荷载较大时,由本文计算结果来看,沿顶板开裂的失效模式I更容易产生疲劳裂纹,国内研究者通过对深中通道钢桥面板双面焊构造细节足尺模型试验,获得了该失效模式的疲劳裂纹[8],见图6。

图6 文献[8]图片

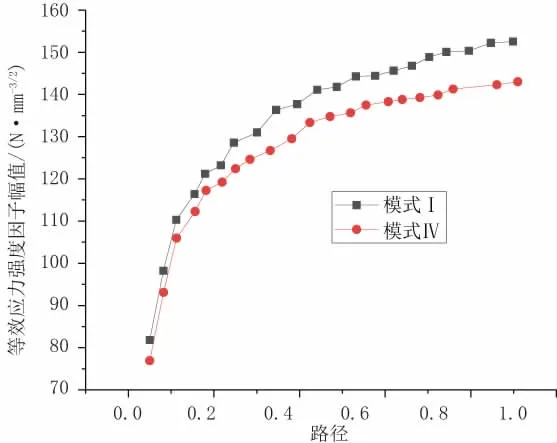

由于沿顶板厚度方向开裂的疲劳失效模式Ⅰ和失效模式Ⅳ初始裂纹前缘等效应力强度因子幅值数值较为接近,并且均具有扩展能力,此处以裂纹扩展至板厚1/2(即9 mm)为疲劳失效判据,裂纹扩展步长控制在0.4 mm左右,得到两种疲劳失效模式的等效应力强度因子幅值随裂纹深度方向的变化曲线见图7。

图7 模式Ⅰ和模式Ⅳ等效应力强度因子幅值对比

计算结果表明:(1)疲劳失效模式Ⅰ和失效模式Ⅳ在达到9 mm前,二者扩展速率始终不断增大,随裂纹深度增加,扩展速率的变化率逐渐减小,在达到9 mm时两者扩展速率有达到最大值的趋势;(2)在本文加载工况下,模式Ⅰ为板-肋双面焊构造细节主导疲劳失效模式,其扩展速率始终大于模式Ⅳ;(3)两种疲劳失效模式在扩展过程中,由于等效应力强度因子幅值较大于其扩展阈值,表明裂纹整体均具有较强的扩展能力,在焊接过程中应避免顶板焊趾处引入夹杂等缺陷,从源头控制裂纹的发生。

4 结论

本文基于线弹性断裂力学基本理论,采用ABAQUS有限元软件,建立了包含裂纹体的钢桥面板-肋双面焊构造细节的数值有限元分析模型,在本文节段模型尺寸条件下主要得到以下结论:

(1)采用ABAQUS有限元软件,实现了疲劳裂纹扩展数值模拟。

(2)分析了板-肋双面焊构造细节各疲劳失效模式等效应力强度因子幅值水平,阐明了较为容易发生疲劳裂纹的失效模式。

(3)在本文加载工况下,确定了疲劳失效模式Ⅰ为板-肋双面焊构造细节的主导疲劳失效模式。