发动机工况下透平级凹槽叶顶冷却传热性能研究

2021-07-13于金杏叶明亮晏鑫

于金杏,叶明亮,晏鑫

(西安交通大学能源与动力工程学院,710049,西安)

凹槽叶顶是目前高压透平中应用最为广泛的叶顶结构[1]。随着透平进口温度的升高,凹槽叶顶的热负荷不断增大,需要采用叶顶冷却技术来保证透平的运行安全。气膜冷却是重要的高效叶顶冷却技术[2],对于增强热端部件的热防护,确保透平的运行安全起到了关键作用。对凹槽叶顶气膜冷却和传热性能开展研究具有十分重要的学术和工程研究价值。

叶顶气膜孔的布置方案是影响凹槽叶顶气膜冷却有效性的重要因素之一[2]。Kwak等的实验研究发现:当气膜孔布置在凹槽底部中弧线位置时,冷却流可以对凹槽底部压力侧及尾缘形成良好的冷却[3]。叶明亮等的数值研究发现:在带隔板的凹槽叶顶中,中弧线气膜孔能够有效降低叶顶整体热负荷[4]。Jeong等利用一维瞬态液晶技术对凹槽底部吸力侧存在气膜孔的凹槽叶顶进行了实验研究,发现靠近吸力侧的冷却流在凹槽腔室涡的作用下对凹槽底部形成了有效的覆盖[5]。Sakaoglu等采用数值方法研究了中弧线和凹槽底部压力侧气膜孔直径大小的影响,发现当孔径较大时冷却流速度较低,气膜覆盖范围较大,冷却效果较好[6]。但是,在透平级环境中,凹槽叶顶的冷却传热性能会发生显著变化。叶明亮等对存在中弧线气膜孔的透平级凹槽叶顶进行了数值研究,发现叶顶旋转效应增强了凹槽底部吸力侧的冷却效果[7]。

冷却流流量对凹槽叶顶气膜冷却性能有重要的影响[8]。一般情况下,冷却流会在气膜孔下游形成冷却气膜,降低气膜孔附近及凹槽底部的热负荷[9]。然而,当冷却流流量过大时,冷却流会脱离壁面并与主流发生强烈的相互作用,导致气膜孔附近出现高传热区[10]。Ma等详细研究了冷却流和主流的作用过程,发现冷却流形成的反向旋转涡对使泄漏流直接冲击凹槽底部,导致气膜孔之间出现高传热区[11]。因此,合理地选择冷却流流量,可以在减少冷气消耗量的同时提高凹槽叶顶的气膜冷却效率。

凹槽肩壁的热负荷较高,对肩壁进行冷却是凹槽叶顶冷却传热研究的难点[1]。压力面侧气膜孔是冷却肩壁的重要方法之一,其冷却流不仅可以有效降低两侧肩壁的热负荷[12],还可以增强叶顶气膜孔对凹槽内部的冷却效果[13]。然而,单独采用压力面侧气膜孔时,冷却流对凹槽内部和肩壁的冷却效果较小[9];采用叶顶+压力面侧气膜孔时,气膜覆盖范围增大,冷却效果增强[14]。黄琰等采用数值方法对叶顶气膜孔和叶顶+压力面侧气膜孔的冷却传热性能进行了研究,结果表明叶顶+压力面侧气膜孔能够同时冷却凹槽底面压力侧、肩壁和叶顶尾缘[13]。

但是,黄琰等的研究是在单列叶栅、实验低温工况下进行的,与发动机真实工况相差较远[13]。为了研究发动机真实工况下的凹槽叶顶的冷却传热性能,本文在黄琰等研究的基础上,对发动机运行工况下透平级凹槽叶顶的冷却传热性能开展相应的数值研究[13]。

首先,本文基于已有的实验数据[15]验证了数值方法的有效性,然后对发动机运行工况下GE-E3高压透平第一级凹槽叶顶的冷却传热性能进行了数值计算,研究了3种吹风比(M=0.5,1.0,2.0)时2种气膜孔布置方案(单排叶顶气膜孔、叶顶+压力面侧气膜孔)条件下透平级凹槽叶顶的冷却传热性能。

1 数值计算方法

1.1 计算模型及边界条件

本文的研究对象为GE-E3高压透平的第一级,包括46个静叶和76个动叶,图1给出了计算模型的动静叶流道,叶片型线和气膜孔几何数据均来源于NASA报告[16]。

图1 计算模型的动静叶流道

本文研究的2种气膜孔布置方案为单排叶顶气膜孔以及叶顶+压力面侧气膜孔,图2给出了气膜孔的布置情况。叶顶气膜孔(T1~T8)的布置方案来源于NASA报告[16]。压力面侧气膜孔(PS1~PS9)的布置方案参考Nasir的实验[14],孔中心与叶顶的距离为叶高的6.67%,第一个气膜孔中心位于17%轴向弦长处,相邻气膜孔的距离为10%轴向弦长,冷却流与压力面间的夹角为20°。所有气膜孔均采用冷气腔供气。表1给出了计算模型的具体几何参数。

图2 气膜孔布置情况

表1 计算模型几何参数

采用ANSYS ICEM CFD 11.0生成多块结构化网格,图3给出了叶顶区域的网格示意图。为了保证网格质量,在叶片和气膜孔周围生成O网格。网格的最小角度为20°。为了保证边界层内的流场和温度场计算精度,对所有近壁面区域进行加密,壁面的y+控制在y+<1的范围。

图3 叶顶数值计算网格示意图

选择发动机真实运行工况为研究工况,计算边界条件设置列于表2,其中主流进口总温、总压,压比,冷却流进口总温与NASA报告[16]保持一致。计算传热特性时,壁面温度设置为1 273 K[16];计算气膜冷却特性时,壁面给定绝热边界条件。工质为理想空气,其动力黏度由Sutherlands公式确定

表2 数值计算边界条件

(1)

式中:Tref为参考温度,取273 K;μref为工质温度为Tref时的动力黏度,取1.171 6×10-5(N·s)/m2;T为工质温度;S为Sutherlands常数,取110.4 K。

1.2 参数定义

吹风比定义为

(2)

式中:ρc为冷却流进口密度;Vc为冷却流进口速度;ρm为主流进口密度;Vm为主流进口速度。

当地吹风比定义为

(3)

式中:ρc,local为冷却流当地密度;Vc,local为冷却流当地速度;ρm,local为主流当地密度;Vm,local为主流当地速度;i为气膜孔编号(T1~T8,PS1~PS9)。

传热系数定义为

(4)

式中:q为壁面热通量;Tw为壁面温度;Tin为主流进口总温。

气膜冷却效率定义为

(5)

式中:Taw,0为不通冷气时壁面的绝热温度;Taw,f为通冷气时壁面的绝热温度;Tt,c为冷却流进口总温。

1.3 数值方法考核

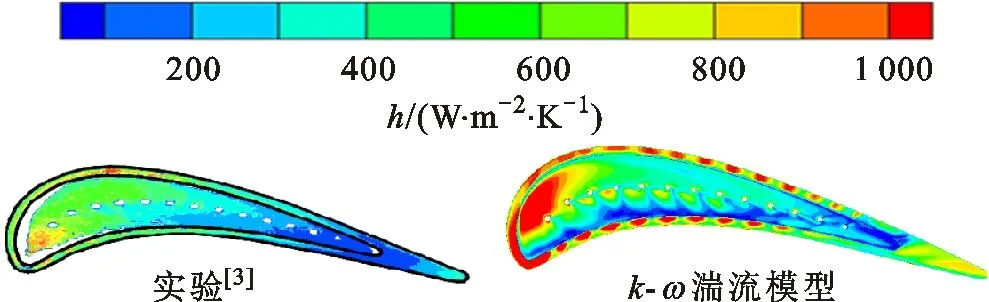

采用CFD求解器ANSYS CFX 11.0对雷诺时均N-S方程组进行数值求解。基于Kwak的实验数据[15],考核了k-ε、k-ω和SST湍流模型的计算精度,图4给出了3种湍流模型的计算结果。与实验对比可以看出:k-ε湍流模型对肩壁和尾缘的传热系数预测偏高(见图4中区域A、B);SST湍流模型对凹槽底部高传热区范围预测偏大(见图4中区域C)、对压力侧肩壁的传热系数预测偏低;k-ω湍流模型的计算结果与实验结果吻合良好。

(a)实验[15] (b)k-ε湍流模型

(c)k-ω湍流模型 (d)SST湍流模型

图5给出了采用叶顶+压力面侧气膜孔时的实验结果与k-ω湍流模型的计算结果。由图可知,利用k-ω湍流模型能够正确预测存在气膜冷却时叶顶的传热性能。因此,本文最终采用k-ω湍流模型进行计算。

(a)传热系数分布

1.4 网格无关性验证

采用k-ω湍流模型对带单排叶顶气膜孔的透平级凹槽叶顶传热性能进行网格无关性验证。为了确定动、静叶网格数之间的关系,首先进行静叶网格无关性验证,然后在此基础上进行级网格无关性验证。

进行静叶网格无关性验证时,动叶网格数为2 000万,静叶网格数分别为动叶网格数的1/5、2/5、3/5和4/5。计算得到的叶顶平均传热系数分别为1 688.04、1 665.53、1 665.33、1 663.28 W/(m2·K)。当静叶网格数达到800万(即动叶网格数的2/5)时,计算结果与Richardson外推值[17]间的误差小于0.18%,继续增加网格数对计算结果的影响较小。因此,进行级网格无关性验证时,静叶网格数最终取动叶网格数的2/5。

进行级网格无关性验证时,级网格数分别为810万、1 540万、2 800万和5 700万。计算得到的叶顶平均传热系数分别为1 772.74、1 813.22、1 665.53、1 702.12 W/(m2·K)。当级网格数达到2 800万时,计算结果与Richardson外推值[17]间的误差小于2.85%,继续增加网格数对计算结果的影响较小。因此,最终确定带单排叶顶气膜孔的透平级网格数为2 800万,带叶顶+压力面侧气膜孔的透平级网格数为3 500万。

2 结果与讨论

2.1 带单排叶顶气膜孔时凹槽叶顶的冷却传热性能

2.1.1 吹风比对当地吹风比的影响 由于采用冷气腔为多个气膜孔供气,所以各气膜孔的当地吹风比有所不同。为了研究不同气膜孔的出流状态对叶顶冷却传热性能的影响,首先计算了不同吹风比条件下各气膜孔的当地吹风比。

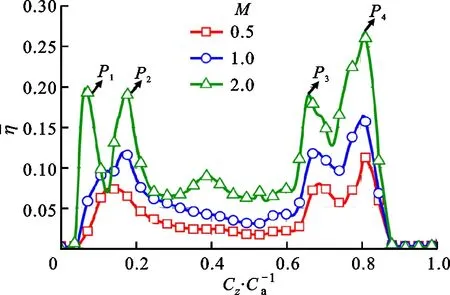

图6给出了吹风比为0.5、1.0、2.0时各气膜孔的当地吹风比。由图可知,当地吹风比随吹风比的增大而增大,MT1~MT8基本呈现先增大后减小的趋势,其中MT4最大。当M较小时,各气膜孔的Mi相近;当M较大时,各气膜孔的Mi差异增加。这是因为当地吹风比受气膜孔位置、气膜孔尺寸和主流当地压力的影响,当M较小时,虽然各气膜孔的位置、孔径大小不同,但由于冷却流的流量较小,不同位置孔径的变化对冷却流流动状态和凹槽内部流场结构的影响较小,气膜孔的进出口压差不会发生显著变化,因此各气膜孔的Mi相近。当M较大时,冷却流的流量增大,冷却流的注入对凹槽内部流场结构的影响增加,因此气膜孔位置、孔径大小等因素对气膜孔进出口压差的影响更为显著,各气膜孔的Mi差异增加。

图6 带单排叶顶气膜孔时各气膜孔的当地吹风比

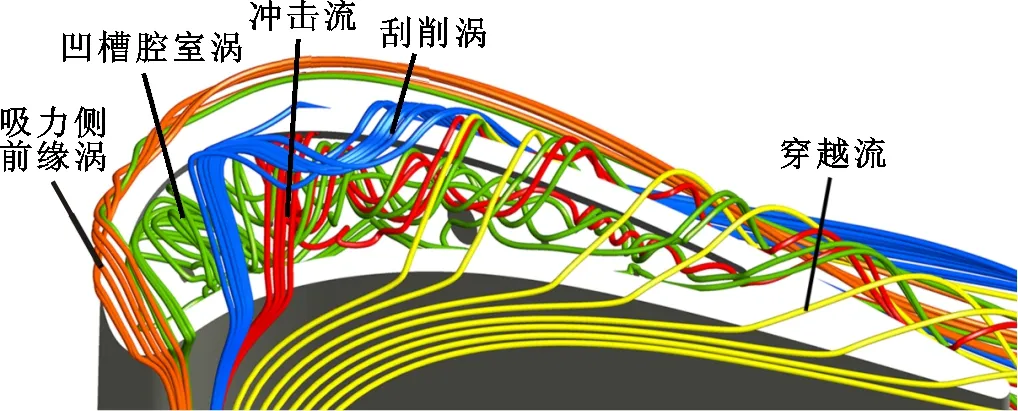

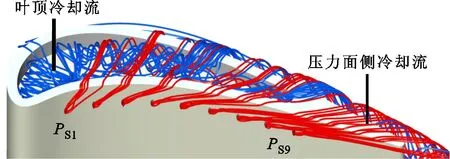

2.1.2 凹槽叶顶的主要流场结构 图7给出了M=2.0时透平级凹槽叶顶的三维流线。由图7a可知,叶顶流场结构主要由5部分组成:

(a)叶顶主要流场结构

(1)直接掠过肩壁的前缘泄漏流所形成的吸力侧前缘涡;

(2)进入凹槽的前缘泄漏流所形成的凹槽腔室涡;

(3)由于端壁与叶顶之间存在相对运动,端壁附近的流体受到剪切力作用所形成的刮削涡;

(4)由于刮削涡靠近端壁,阻碍了泄漏流的流动,一部分流体从刮削涡与凹槽腔室涡之间进入凹槽,冲击凹槽底部,形成冲击流动;

(5)刮削涡掠过吸力侧肩壁后,凹槽腔室内的流动对泄漏流的阻碍作用消失,泄漏流直接流过叶顶形成穿越流。

由图7b可知,上述流体流出叶顶后形成或汇入上通道涡和泄漏涡。根据图7b中的流动特性,可将流出区域分为3部分:Ⅰ区域的流体形成上通道涡;Ⅰ、Ⅱ交界处附近的流体主要形成泄漏涡;Ⅱ区域的流体掠过泄漏涡后汇入上通道涡;Ⅲ区域的流体主要汇入泄漏涡。

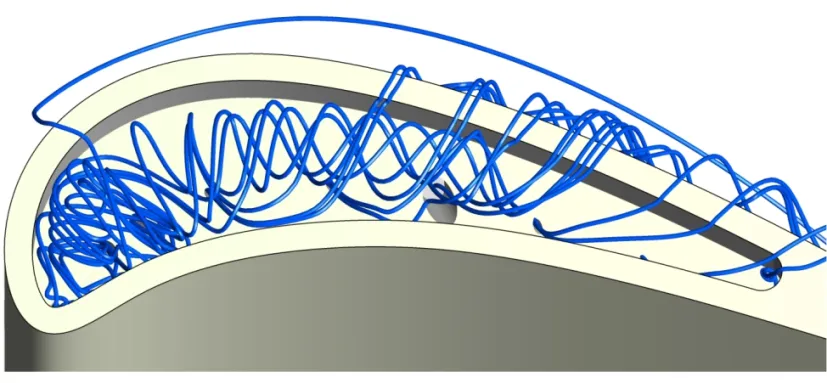

图8给出了M=2.0时透平级单排叶顶气膜孔的冷却流流线。结合图7a和图8可以看出,冷却流的流动轨迹主要受凹槽腔室涡的影响:T1~T3的冷却流首先汇集于凹槽前缘,然后向下游流动,最终掠过吸力侧肩壁离开叶顶;T4~T8的冷却流先向压力侧流动,然后掠过吸力侧肩壁最终离开叶顶。由此可见,在气膜孔布置方案的设计中,为了减小冷却流与主流间的干涉作用,增加冷却流的贴壁性,气膜孔的射流方向应尽可能与凹槽腔室涡的流动方向一致。在凹槽底面附近,凹槽腔室涡由吸力侧流向压力侧,因此叶顶气膜孔的方向也应指向压力侧。

图8 M=2.0时叶顶冷却流的三维流线

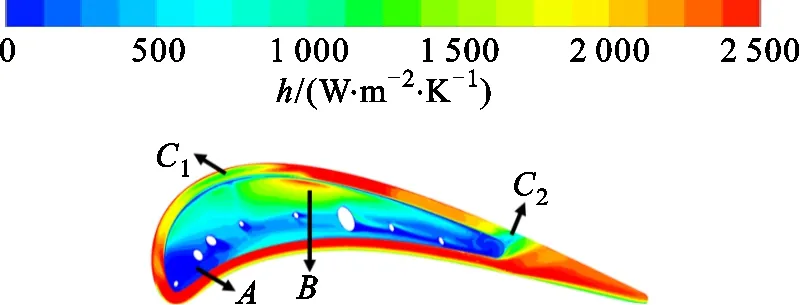

2.1.3 带单排叶顶气膜孔的凹槽叶顶传热性能 图9给出了3种吹风比条件下透平级凹槽叶顶的传热系数分布,该分布具有以下4个特点。

(1)凹槽底部前缘存在低传热区A。结合图8可知,这是因为T1~T3的冷却流汇集于凹槽前缘,形成了覆盖整个前缘区域的冷却气膜。

(2)凹槽底部压力侧的传热系数明显低于吸力侧。结合图8可知,T4~T8的冷却流从气膜孔射出后向压力侧流动,然后脱离壁面从吸力侧肩壁离开叶顶,因此冷却流对凹槽底部压力侧的冷却效果较好,对吸力侧的冷却效果较差。

(3)凹槽底部吸力侧存在高传热区B。结合图7可知,这是由于高温冲击流从刮削涡和凹槽腔室涡之间进入凹槽腔室,冲击凹槽底部。

(4)吸力侧肩壁C1、C2区域传热系数较小。这是由于一部分T1~T3的冷却流从C1区域离开叶顶,其余大部分冷却流从C2区域离开叶顶(见图8)。

(a)M=0.5

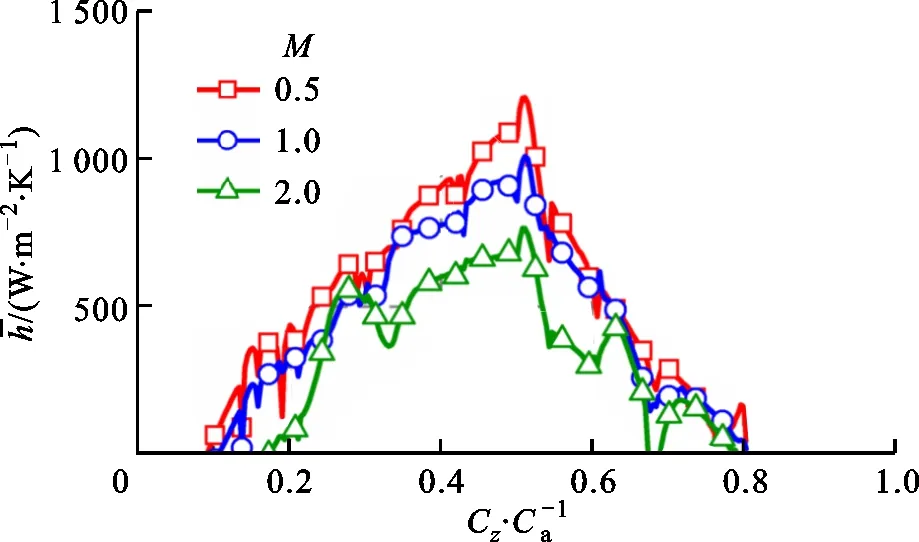

图10 凹槽底部节距平均传热系数沿轴向的分布

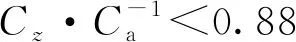

图11 凹槽肩壁节距平均传热系数沿轴向的分布

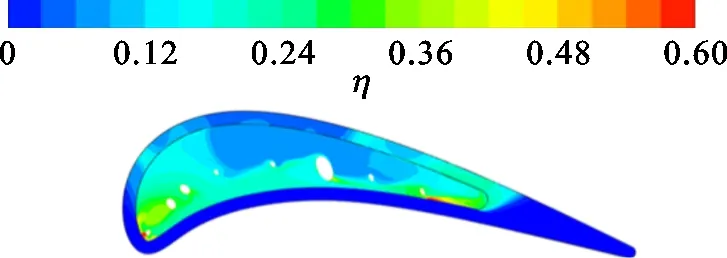

2.1.4 带单排叶顶气膜孔的凹槽叶顶冷却性能 图12给出了3种吹风比条件下透平级凹槽叶顶的气膜冷却效率分布。可以看出:高气膜冷却效率区集中在凹槽底部前缘(D区域)、压力侧(E区域)及尾缘(F区域)附近。此外,由于T6~T8的冷却流较为集中,扩散性较弱,气膜孔下游存在气膜冷却效率极高的带状区域(G区域)。M=2.0时,由于大量的冷却流与主流混合后降低了主流的温度,凹槽底部吸力侧的气膜冷却效率明显增大。

(a)M=0.5

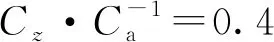

图13 凹槽底部节距平均气膜冷却效率沿轴向的分布

由以上分析可知,凹槽前缘(T1~T3附近)存在冷却流汇集区,采用较小孔径的中弧线气膜孔就可以获得较好的冷却效果。但是,由于前缘冷却流能够降低主流温度,提高整体气膜冷却效率,因此冷却流的流量不宜过小。综合考虑以上两点,应该在凹槽前缘采用中等孔径的中弧线气膜孔;凹槽尾缘(T7~T8附近)易形成冷却流汇集区,采用较小孔径的中弧线气膜孔;凹槽中间区域(T4~T6附近)无法形成冷却流汇集区,不易于冷却,且存在吸力侧高传热系数区B,采用靠近吸力侧的大孔径气膜孔。

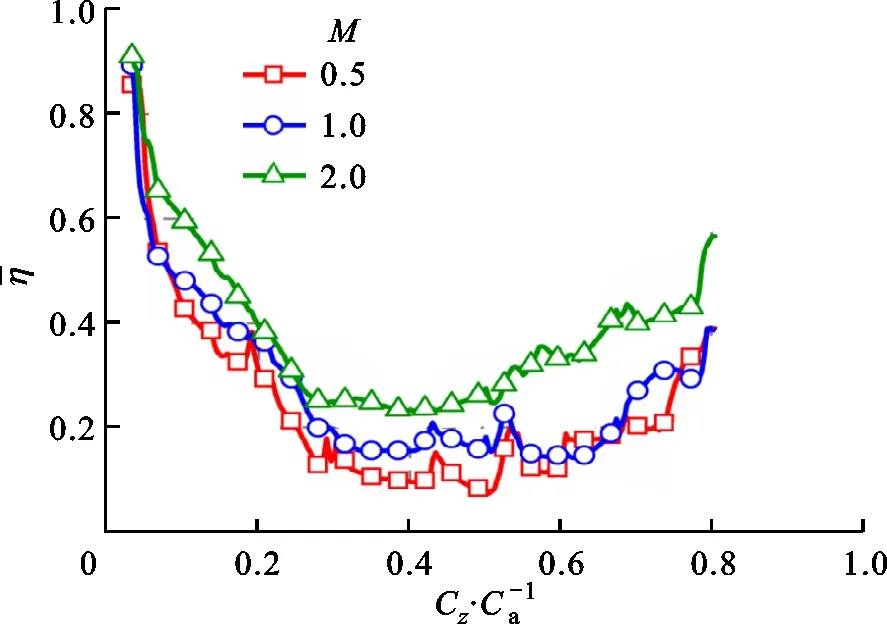

图14 凹槽肩壁节距平均气膜冷却效率沿轴向的分布

2.2 带叶顶+压力面侧气膜孔的凹槽叶顶冷却传热性能

2.2.1 吹风比对当地吹风比的影响 图15给出了吹风比为0.5、1.0、2.0时透平级凹槽叶顶各气膜孔的当地吹风比。由图可知,MT1~MT8基本呈现先增大后减小的趋势,其中MT4最大。吹风比为0.5、1.0时,部分压力面侧气膜孔的当地吹风比为负(M=0.5时,MPS1~MPS7为负;M=1.0时,MPS1~MPS6为负),出现了主流吸入现象。M=2.0时,主流吸入现象消失,从压力面侧气膜孔射出的冷却流流量显著增加,导致部分叶顶气膜孔的当地吹风比减小。

(a)各叶顶气膜孔的当地吹风比

2.2.2 带叶顶+压力面侧气膜孔时冷却流的流场结构 图16给出了M=2.0时冷却流的三维流线。结合图8与图16可知,叶顶冷却流的流动轨迹与带单排叶顶气膜孔时基本相同。压力面侧冷却流的流动轨迹受到泄漏流的影响,主要分为4种:①PS1的冷却流进入凹槽内部;②PS2~PS5的冷却流从凹槽上方流过叶顶;③PS6~PS8的冷却流从尾缘上方流过叶顶;④PS9的大部分冷却流直接汇入尾迹流。

图16 M=2.0时叶顶及压力面侧冷却流的流线

此外,不同流动轨迹的压力面侧冷却流对叶顶流场的影响不同:①PS1的冷却流进入凹槽后汇入凹槽腔室涡;②PS2~PS5的冷却流有利于阻碍凹槽内部流体的泄漏;③PS6~PS8的冷却流可以形成叶顶尾缘冷却气膜;④PS9的冷却流对叶顶流场结构的影响较小。由此可见,为了最大程度地发挥压力面侧冷却流的作用,压力面侧气膜孔应该布置在PS9所在位置(轴向弦长的76%)的上游。

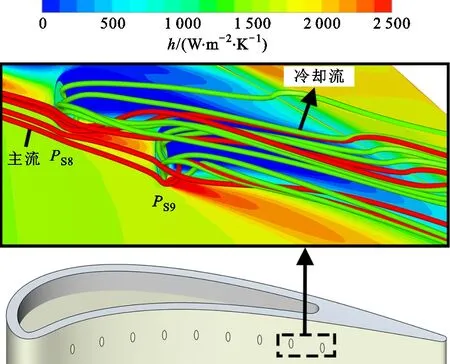

2.2.3 带叶顶+压力面侧气膜孔的凹槽叶顶传热性能 图17给出了3种吹风比条件下透平级凹槽叶顶的传热系数分布。与图9相比,凹槽底部高传热区B的范围及传热系数减小,这是因为MT1~MT3增大,汇入凹槽腔室涡的冷却流增加,对凹槽底部吸力侧的冷却效果增强。M=2.0时,由于压力面侧冷却流的覆盖,压力侧肩壁与叶顶尾缘的传热系数显著减小。

(a)M=0.5

图18给出了存在叶顶+压力面侧气膜孔时透平级凹槽底部节距平均传热系数沿轴向的分布。与图10相似,图18中的曲线呈现先增大后减小的趋势,但最大值明显降低,这是因为高传热区B的范围及传热系数减小(见图17)。

图18 凹槽底部节距平均传热系数沿轴向的分布

图19 凹槽肩壁节距平均传热系数沿轴向的分布

图20给出了3种吹风比条件下凹槽叶顶压力面侧传热系数分布。当气膜孔中几乎无冷却流流出时,气膜孔下游存在高传热区J。Haydt等的实验研究[18]也观察到了类似的现象。这是由于气膜孔使主流发生了流动分离,主流与壁面间的对流换热增加。M=2.0时,压力面侧气膜孔下游存在带状低传热区,且越靠近尾缘,低传热区向尾缘方向的倾斜角越大。这是因为越靠近尾缘,压力侧与吸力侧间的驱动压差越小,冷却流向吸力侧方向流动的趋势越小,向尾缘方向流动的趋势越大。

(a)M=0.5

值得注意的是,有冷却流流出的压力面侧气膜孔附近存在高传热区K(见图20c)。由图21可知,这是因为气膜孔下端流出的冷却流会形成出口漩涡,将主流卷吸至壁面附近,增加了主流与壁面间的对流换热。越靠近尾缘,高传热区K的范围越大,这是因为越靠近尾缘,主流向尾缘方向的流动趋势越大,与冷却流间的夹角越大。Aga和Abhari的研究表明,随着冷却流与主流间的夹角增大,出口漩涡的强度增强,对主流的卷吸作用增强,因此越靠近尾缘,高传热区K的范围越大[19]。为了减小主流与冷却流间的夹角,从而减小K的范围,可以将靠近尾缘的压力面侧气膜孔向尾缘方向旋转适当的角度。

图21 M=2.0时PS8、PS9的冷却流流线及附近的主流流线

2.2.4 带叶顶+压力面侧气膜孔的凹槽叶顶冷却性能 图22给出了3种吹风比条件下透平级凹槽叶顶气膜冷却效率分布。与图12对比可发现,M=0.5,1.0时,采用叶顶+压力面侧气膜孔布置可以有效增大凹槽底部吸力侧的气膜冷却效率。这是因为MT1~MT3增大,汇入凹槽腔室涡并到达凹槽底部吸力侧的冷却流增加。M=2.0时,压力侧肩壁与凹槽叶顶尾缘的气膜冷却效率显著增大。由图16可知,这是因为PS1~PS5和PS6~PS9的冷却流分别形成了压力侧肩壁和叶顶尾缘冷却气膜。但是,由于PS1位于17%轴向弦长处,冷却气膜对前缘的覆盖不足,因此应该增加前缘压力面侧气膜孔来增强前缘冷却效果。

(a)M=0.5

图23给出了叶顶+压力面侧气膜孔布置时透平级凹槽底部节距平均气膜冷却效率沿轴向的分布。图中的曲线变化趋势与图13相似,但变化速度趋缓,说明气膜冷却效率的分布更加均匀。

图23 凹槽底部节距平均气膜冷却效率沿轴向的分布

图24给出了叶顶+压力面侧气膜孔布置时凹槽肩壁节距平均气膜冷却效率沿轴向的分布。M=0.5,1.0时,图中的曲线与带单排叶顶气膜孔时相似(见图14);M=2.0时,由于压力面侧冷却流对压力侧肩壁及叶顶尾缘的冷却,图中的曲线显著上移,但由于压力侧肩壁的冷却气膜是分散分布的(见图22c),曲线呈波浪状。

图24 凹槽肩壁节距平均气膜冷却效率沿轴向的分布

图25给出了3种吹风比条件下凹槽叶顶压力面侧的气膜冷却效率分布。M=0.5,1.0时,由于存在主流吸入现象,只有靠近尾缘的气膜孔下游会形成冷却气膜;M=2.0时,主流吸入现象消失。因此,应在采用压力面侧气膜孔的同时采用较大的吹风比。M=2.0时,PS1~PS3的冷却流向尾缘方向的偏转角度较小,冷却气膜是分散分布的;PS4~PS9的冷却流向尾缘方向的偏转角度较大,冷却气膜是连续的。因此,为了增加冷却气膜的连续性,可以适当减小前缘及中间区域气膜孔间的距离。

(a)M=0.5

2.3 2种气膜孔布置时凹槽叶顶冷却传热性能对比

图26给出了2种气膜孔布置条件下凹槽叶顶的面积平均传热系数和气膜冷却效率。与带单排叶顶气膜孔相比,叶顶+压力面侧气膜孔布置对透平级凹槽底部冷却传热性能的影响不大,但M=2.0时,可以使凹槽肩壁的面积平均传热系数减小13.89%,平均气膜冷却效率增大61.45%。因此,虽然在吹风比相同的条件下,叶顶+压力面侧气膜孔布置的冷气用量更大,但压力面侧冷却流显著增强了凹槽肩壁区域的气膜冷却效果。

(a)凹槽底部

3 结 论

本文用数值方法研究了发动机运行工况下2种气膜孔布置方案(单排叶顶气膜孔、叶顶+压力面侧气膜孔)时透平级凹槽叶顶的冷却传热性能,获得了3种吹风比(0.5、1.0和2.0)条件下凹槽叶顶的传热系数和气膜冷却效率,主要结论如下。

(1)凹槽叶顶的主要流场结构包括吸力侧前缘涡、凹槽腔室涡、刮削涡、冲击流和穿越流5个部分。凹槽腔室涡使凹槽底部前缘和压力侧得到了有效的冷却,冲击流导致凹槽底部吸力侧形成了高传热区。

(2)采用单排叶顶气膜孔时,冷却流对凹槽底部前缘、压力侧及叶顶尾缘区域的冷却效果较好。为了提高冷却流的利用率,叶顶前缘区域应该采用中等孔径的中弧线气膜孔,中间区域应该采用靠近吸力侧的较大孔径气膜孔,尾缘区域应该采用较小孔径的中弧线气膜孔,所有气膜孔的射流方向都应指向压力侧。

(3)吹风比为2.0时,采用叶顶+压力面侧气膜孔布置能够显著增大凹槽叶顶压力侧肩壁和叶顶尾缘的冷却效果。为了提高压力面侧气膜孔的冷却性能,应该增加前缘压力面侧气膜孔,减小前缘及中间区域气膜孔间的距离,将靠近尾缘的气膜孔向尾缘方向旋转适当的角度。

(4)压力面侧冷却流主要对压力侧肩壁和叶顶尾缘形成冷却,叶顶冷却流主要对腔室底部和吸力侧肩壁形成冷却。吹风比为2.0时,与单排叶顶气膜孔布置方案相比,叶顶+压力面侧气膜孔的布置方案能够使凹槽肩壁的面积平均传热系数降低13.89%,气膜冷却效率增大61.45%。