动力电池箱底板搅拌摩擦焊数值模拟及焊接顺序优化

2021-07-13胥军孟新委贺国清李刚炎

胥军,孟新委,贺国清,李刚炎

(武汉理工大学机电工程学院,430070,武汉)

据统计,我国纯电动汽车产销量、保有量已连续5年居世界首位[1],在世界汽车产业发展转型中扮演着重要角色。动力电池系统的封装与承载依赖尺寸精准的动力电池箱体,动力电池箱底板是整个系统的关键承力部件[2],直接关系着动力电池系统乃至整车的安全。动力电池箱底板多由若干块铝合金型材经搅拌摩擦焊接加工而成,在焊接过程中,温度沿厚度方向存在明显梯度,极易导致纵向翘曲变形[3],进而导致后序装配焊接无法进行。为此,亟需建立一种置信度较高的动力电池箱底板搅拌摩擦焊数值模拟模型。

国内外学者针对搅拌摩擦焊数值模型的构建开展了一系列研究:谢吉祥通过仿真分析了轴向振动对7075铝合金平板搅拌摩擦焊接残余变形的影响,数值模拟结果表明在搅拌头上施加轴向的高频振动对焊件残余变形的影响较小[4];张亚等基于分段温度函数法,应用数值模拟技术分析了不同焊接顺序和方向的优化方案对铝合金车体侧墙FSW焊接残余变形的影响[5];Wen等利用有限元法开发了随焊焊缝滚压、随焊焊缝双侧滚压及焊后滚压3种搅拌摩擦焊数值模拟模型,仿真表明焊后滚压对控制焊接残余变形的效果最佳[6]。但是,以上研究所建立的数值模型多集中于中小型简单构件,且仅涉及单条焊缝的焊接处理。

为此,本文以918型动力电池箱为例,针对其底板焊接加工后经常出现的底板端部一侧向上翘曲和变形挠度超过工艺规范要求(≤4 mm)的问题,采用数值模拟方法对电池箱底板搅拌摩擦焊接顺序方案进行仿真分析,获取多种候选方案,并以最大残余变形挠度为指标确定其中的优选方案,通过现场试验对优选方案进行验证。

1 动力电池箱底板搅拌摩擦焊温度场数值模拟

918型动力电池箱由6005A铝合金型材拼焊而成,主要包括底板、边框、横梁、吊耳和其他附件,其结构如图1所示。

图1 918型动力电池箱结构

1.1 焊接温度场传热理论

动力电池箱底板搅拌摩擦焊接过程属于典型的非线性瞬态热传导过程,在笛卡尔三维直角坐标系(X,Y,Z)中,其温度场满足导热微分方程[7]

(1)

搅拌摩擦焊的产热主要来自搅拌头摩擦与材料塑性变形[8],基于能量守恒定律,搅拌摩擦焊的输入热源与搅拌头所做的机械功近似相等,由此可得搅拌摩擦焊的生热方程为

(2)

式中:Q为焊接过程生热功率;W为搅拌头所做机械功;Mz为搅拌头扭矩;ω为搅拌头角速度;f为搅拌头与被焊工件接触面上的作用力。搅拌摩擦焊的生热功率与搅拌头的扭矩紧密联系,因而在搅拌摩擦焊数值模拟中选取合适的扭矩是关键,根据实测结果,Mz取值1×104N·mm。

1.2 搅拌摩擦焊热源模型建立

根据搅拌摩擦焊特有的产热方式[9],在建立热源模型时作如下假设:①总生热功率分布于轴肩与焊件的接触面和插入焊件内部的搅拌针所作用区域;②焊接过程的生热功率利用率为95%,且总输入热功率中的75%产生于轴肩与被焊工件的接触面,其余25%则产生于搅拌针的体积范围内;③将搅拌头轴肩处的产热定义为热流密度跟随搅拌头轴肩半径的增大而线性增加,且热源模型是关于焊件对接处轴对称的面热源。将搅拌针处的产热定义为均匀分布的体热源,可得搅拌摩擦焊等效热源模型[10]

(3)

Qs=0.75Qin

(4)

Qp=0.25Qin

(5)

(6)

(7)

式中:Qin为焊接过程总输入热功率;η为热量利用率;n为搅拌头转速;Qs为轴肩处产热;Qp为搅拌针处产热;qs(r)为轴肩处的热流密度;qp(r)为搅拌针处的热流密度;r为热源到接触面上积分点的距离;R0为搅拌针半径;R1为搅拌头轴肩半径。

1.3 焊接温度场数值模拟模型建立

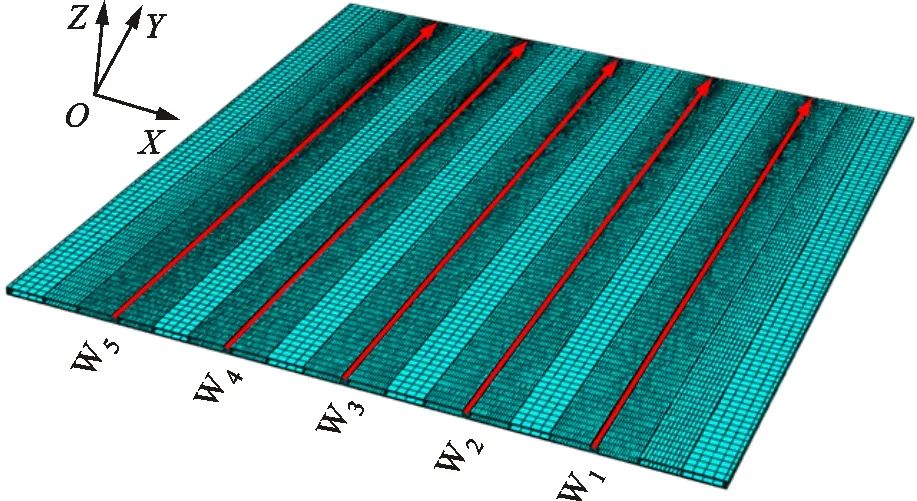

动力电池箱底板(1 140 mm×1 260 mm×12 mm)由6块6005A铝合金型材拼接而成,正反面共有10条焊缝(如图2所示的W1~W10),原焊接顺序方案为W1→W2→W3→W4→W5→W6→W7→W8→W9→W10。建立底板有限元模型,分别对各铝合金型材进行六面体网格划分(单元类型选取DC3D8)。为提高计算效率且保证数值模拟的准确性,将焊缝及附近隔板区域的网格细化,对距焊缝较远的区域网格逐步粗化,仿真模型的网格数量为99 540,节点数量为174 752。

(a)底板正面有限元模型

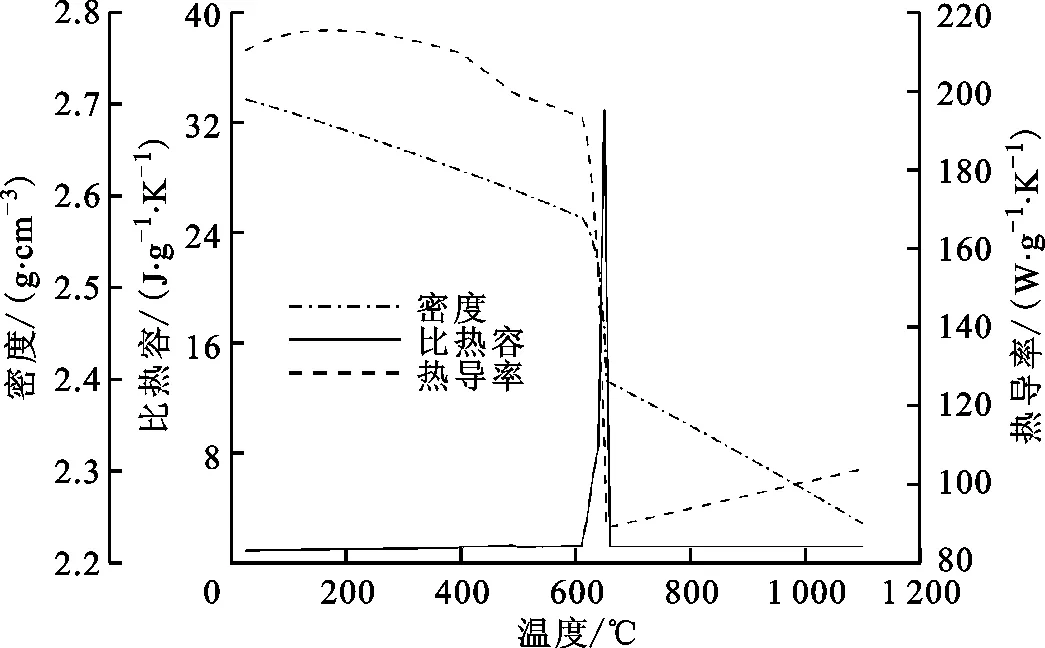

6005A铝合金主要成分组成参照GB/T 3190 —2008[11],由于仿真软件中没有自带的材料库,故将6005A铝合金的成分组成输入到JMatPro(材料性能模拟软件)中,计算得到6005A铝合金的热物理性能参数如图3所示。

图3 6005A铝合金热物理性能参数

焊接过程中工件与周围环境存在着辐射换热和对流换热过程[12],在温度场的模拟中忽略热辐射,仅考虑热传导与热对流。将工件的对接面处理为绝热面,将搅拌头轴肩与工件上表面接触的圆环面处理为面热源,将搅拌针与工件内部的接触面处理为体热源,动力电池箱底板搅拌摩擦焊接数值模拟参数如表1所示。

表1 搅拌摩擦焊接数值模拟参数

基于式(3)~(7)的搅拌摩擦焊等效热源数学模型,采用Fortran语言编写ABAQUS移动热源的DFLUX子程序,在ABAQUS软件的Load模块中根据所确定的初始条件、边界条件和载荷条件进行相应的设置。

2 动力电池箱底板搅拌摩擦焊应力应变场数值模拟

2.1 焊接应力应变场有限元分析理论

采用顺序热力耦合法对动力电池箱底板搅拌摩擦焊加工过程进行热弹塑性有限元分析。由于焊接应力应变场为非线性问题,其焊接热力耦合过程复杂,将焊接应力应变场视为材料非线性瞬态问题以提高计算的准确性。焊接应力应变场分析时采用弹塑性力学模型,并利用增量理论进行模拟计算。在弹性或塑性变形阶段,材料应力应变关系为[13]

{dσ}e={D}{dε}-{C}dT

(8)

{dε}e=[B]{dδ}e

(9)

式中:dT为温度增量;{C}为与温度相关的向量; [D]为弹性或弹塑性矩阵,与泊松比μ、弹性模量E相关。各单元节点应变增量{dε}e可通过式(9)计算得到,基于应力应变关系式(8)可得各单元体应力增量{dσ}e。

2.2 焊接应力应变场数值模拟模型建立

搅拌头机械载荷作用主要分为搅拌头的下压力与工作扭矩[14]。将下压力简化为均匀作用于搅拌头轴肩横截面上的面压力,其作用效果如图4所示,面压力可表示为

图4 下压力加载示意图

(10)

式中Fz为搅拌头下压力。

搅拌头工作扭矩为搅拌头表面各受力点作用于旋转中心的累积力矩,故可用搅拌头表面各受力点的切向力来表达搅拌头的旋转作用。在建立搅拌头的机械载荷数学模型时,采用如图5所示的沿轴肩圆周分布的切向力来表达对扭矩的作用,其中fx与fy分别为切向力在X方向与Y方向的分量,可表示为

图5 工作扭矩加载示意图

(11)

(12)

式中:l为加载体力区域的厚度;x与y为该积分点的坐标值。

搅拌摩擦焊应力应变场分析模型所需的载荷条件分别由温度场、搅拌头及底面支撑与卡具共同提供,其中温度场直接采用已得到的数值模拟结果;搅拌头的作用以搅拌头机械载荷的方式进行表达,其中扭矩和下压力的取值分别为1×104N·mm和1.2×104N;为提高计算效率,采用等效力学边界条件替代卡具模型。参考实际焊接过程中动力电池箱底板被夹具压紧在底面支撑上,将动力电池箱底板与夹具夹紧位置视为固定约束,对底板的每块拼接板中部区域节点的所有自由度进行约束。当动力电池箱底板焊后冷却至环境温度时,移除底面支撑与夹具的约束,在动力电池箱底板的焊接开始侧边缘添加一个全自由度辅助约束与一个Y方向的辅助约束,防止动力电池箱底板出现刚性移动,保证其在近似自由的状态下呈现出焊后残余应力和残余变形。

2.3 焊接应力应变数值模拟结果分析

采用顺序热力耦合法进行力学分析时,需将温度场模拟计算结果以预定义场的边界条件形式加载至模型,因此网格划分方式不变,为节省求解时间选取缩减积分单元,将其网格单元类型改为C3D8R。将6005A铝合金化学成分输入JMatPro软件中,得到其力学性能参数,并将其添加到ABAQUS软件中,焊接应力应变场求解计算过程中所需的关键材料力学参数随温度的变化如图6所示,可在ABAQUS软件的Visualization模块里查看焊接过程中应力与应变的变化状态及焊接残余应力与残余变形的分布情况。

图6 6005A铝合金力学性能参数

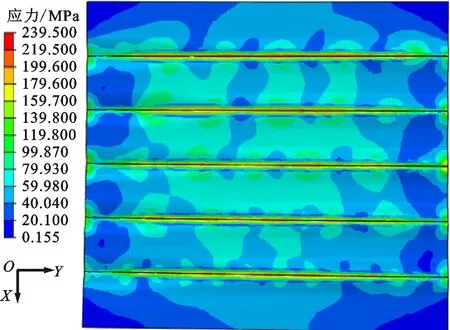

动力电池箱底板搅拌摩擦焊应力场数值模拟结果如图7所示,焊接残余应力主要分布于焊缝的焊接稳态阶段位置,最大值约为239.5 MPa。焊接残余应力过大时不仅会引发残余变形,而且对焊件稳定承载力、疲劳寿命等均有影响。

图7 底板焊接残余应力

铝合金型材搅拌摩擦焊接残余变形的主要表现形式分为挠曲变形、失稳变形与错边变形[15]。在焊接过程中,挠曲变形和失稳变形常同时出现且不易分辨,均可归为失稳挠曲变形。

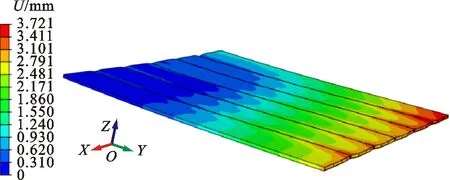

动力电池箱底板在原焊接方案下的残余变形数值模拟结果如图8所示,其焊后整体残余变形表现为失稳挠曲变形,最大残余变形出现在动力电池箱底板焊缝1外侧铝合金结构板角部,沿X方向的变形挠度Ux为1.05 mm,沿Y方向的变形挠度Uy为0.36 mm,沿Z方向的变形挠度Uz为4.65 mm,最大残余变形挠度Umax为4.73 mm。为量化电池箱底板的焊接残余变形量,将焊后最大残余变形挠度作为动力电池箱底板失稳挠曲变形的评价指标。

图8 动力电池箱底板焊接残余变形(×10)

为更加清晰地探究动力电池箱底板焊后失稳挠曲变形的情况,在动力电池箱底板的上表面提取3条参考线(如图9所示),其中路径1、路径2与路径3分别与焊缝起始位置、焊缝中间位置及焊缝终点位置相对应。

图9 焊接残余变形提取路径

对该焊接顺序方案进行实际焊接并测量3条路径上的实际变形结果,动力电池箱底板在3条参考线上的残余变形挠度数值模拟结果与实际结果如图10所示,实际焊接结果与数值模拟结果相对误差小于8%,所建立的模型可满足仿真要求,动力电池箱底板焊接原方案最大残余变形挠度为4.92 mm,超出工艺规范所规定的范围,为此需要对其进行优化。

图10 残余变形挠度数值模拟结果与实际结果

3 动力电池箱底板搅拌摩擦焊接顺序优化

3.1 动力电池箱底板焊接顺序方案设计

在控制动力电池箱底板焊后残余变形的诸多方法中,通过调整焊接顺序以控制残余变形的方法具有简单可行、成本较低等优点[16-18]。通过比较几种不同焊接顺序对动力电池箱底板焊后变形的影响,进而筛选出优选焊接顺序方案。由于批量生产加工的动力电池箱底板正反面结构一致,且具有先焊正面再焊反面的工序特点,提出5种不同焊接顺序候选方案如表2所示。

表2 焊接顺序候选方案

在保持其他边界条件和初始条件相同的情况下,上述焊接顺序候选方案仅考虑各条焊缝的焊接顺序改变,不考虑改变焊接方向,对这些方案进行数值模拟。

3.2 动力电池箱底板焊接顺序方案优选

动力电池箱底板在5种焊接顺序候选方案下的焊接残余变形结果如图11所示,皆发生了失稳挠曲变形,焊接残余变形分布不对称,但动力电池箱底板在残余变形分布和最大残余变形挠度上存在着较为明显的差异。方案4在焊后残余变形分布上呈现出首尾两端翘曲、中间下凹的特征,且焊接最大等效残余变形位于动力电池箱底板焊缝1和焊缝6的终点拼接处,最大残余变形挠度为3.11 mm;方案1、方案2、方案3和方案5在焊后残余变形分布上呈现出沿动力电池箱底板宽度负方向翘曲,且焊接最大残余变形位于动力电池箱底板焊缝5和焊缝10的终点拼接处,最大残余变形挠度分别为3.72、3.96、5.73和4.97 mm。由此可知,焊接顺序的改变对焊件残余变形的影响较为显著。

(a)方案1

为更好地观察动力电池箱底板在5种候选方案下的焊后残余变形挠度,分别提取图9中所示的3条路径上的残余变形挠度,结果如图12所示。在5种焊接顺序候选方案下,动力电池箱底板的焊后残余变形挠度呈现出两种趋势:焊接顺序候选方案4的整体残余变形挠度表现得较为平缓,在动力电池箱底板焊缝起始端位置的残余变形挠度沿着动力电池箱底板宽度正方向逐渐减小,在焊缝焊接稳态阶段的残余变形挠度较小且变化微弱,在焊缝终点位置的残余变形挠度沿动力电池箱底板宽度正方向缓慢变大,最终在焊缝1和焊缝6的终点拼接处产生最大残余变形挠度;其余4种方案的整体残余变形挠度变化较为剧烈,在总体上表现为沿动力电池箱底板宽度正方向不断减小,最大残余变形挠度出现于焊缝6和焊缝10的终点拼接处。

(a)路径1

此外,5种焊接顺序候选方案数值模拟的焊后最大残余应力、最大残余变形挠度与底板沿各方向最大残余变形挠度的结果如表3所示。

由表3可知,动力电池箱底板在不同焊接顺序候选方案下的主要变形为沿Z方向变形,然后依次为沿X方向与Y方向变形。综合比较5种焊接顺序方案的数值模拟结果发现,方案4的最大残余变形挠度和沿各方向的最大残余变形挠度均优于另外4种方案。由于本文主要面向控制动力电池箱底板的焊后变形,故在实际生产中应优选焊接顺序候选方案4。

表3 焊接顺序候选方案焊接变形结果

4 动力电池箱底板焊接优选方案试验验证

依据动力电池箱底板搅拌摩擦焊数值模拟结果,在HT-JM16×23/2型搅拌摩擦焊机上,采用优选的焊接顺序方案进行焊接试验,试验现场如图13所示。

图13 搅拌摩擦焊接优选方案试验现场

为更准确地对比动力电池箱底板在优选的方案4与原方案焊接试验下的焊后残余变形挠度差异,将动力电池箱底板固定在平面上,沿图9所示的3条测量路径均匀间隔38 mm选取测量点,测量底板焊后残余变形挠度。首先测量平台的高度,然后依次测量各测量点的高度,最后将各点的高度减去平台的高度,进而得出各测量点的残余变形挠度。在优选的方案4与原方案焊接试验下,动力电池箱底板的残余变形挠度对比如图14所示。

(a)路径1

对比图14和图12可知,优选出的焊接顺序候选方案4的实际结果和数值模拟结果吻合度高,且由图14可知,动力电池箱底板在焊接优选的方案4与原方案下的焊后最大残余变形挠度分别为3.31和4.92 mm,焊件最大残余变形挠度减小约33%。同时,动力电池箱底板在焊接优选的方案4下最大残余变形挠度满足焊接加工质量标准中的要求(≤4 mm)。通过试验结果可知,动力电池箱底板在优化焊接顺序后,最大残余变形挠度减小较为明显,焊接加工质量得到较大改善。

5 结 论

本文针对918型动力电池箱底板,采用理论分析、数值模拟和试验验证的方法对底板搅拌摩擦焊接顺序方案进行了优选,结论如下:

(1)基于动力电池箱底板搅拌摩擦焊接热传导分析理论和顺序热力耦合法,采用ABAQUS有限元软件建立了动力电池箱底板搅拌摩擦焊应力应变场数值模拟模型,且数值模拟结果与实际焊接试验结果相比误差小于8%,可满足仿真要求;

(2)基于搅拌摩擦焊接应力应变场数值模拟法对焊接顺序进行优化,得到动力电池箱底板焊接顺序优选方案,相较于顺序式焊接方案最大残余变形挠度减小约33%。