轮胎非线性纵滑力学特性的分段仿射辨识建模方法

2021-07-13孙晓强胡伟伟吴鹏程PAKKinWong陈龙

孙晓强,胡伟伟,吴鹏程,PAK Kin Wong,陈龙

(1.江苏大学汽车工程研究院,212013,江苏镇江;2.清华大学汽车安全与节能国家重点实验室,100084,北京;3.澳门大学机电工程系,999078,澳门)

随着人们对车辆动态性能要求的逐渐提高,许多先进动力学控制系统得到了广泛应用[1]。包括ABS、TCS以及ACC等在内的车辆纵向动力学控制系统由于对整车行驶安全具有重要影响,近年来已成为相关领域的研究热点[2-4]。轮胎纵滑力学特性主要用于反映轮胎纵向力与轮胎相关工作状态间的复杂映射关系,在车辆大范围行驶工况下呈现出明显的非线性动态特征[5],因此构建准确的轮胎纵滑力学特性模型对于整车纵向动力学控制设计十分关键。传统车辆纵向动力学控制研究由于缺乏对轮胎非线性纵滑力学特性的足够关注,因而在一定程度上导致了系统控制性能提升受限。

构建准确的轮胎力学模型一直是车辆系统动力学领域的关注焦点之一[6-7]。现有轮胎力学模型按构建方式主要可分为经验模型和物理模型两大类,诸如弦模型、刷子模型、UniTire模型、“魔术公式”模型以及HSRI模型等轮胎力学模型均属于上述范畴[8-11]。这些轮胎力学模型在精度和复杂程度等方面表现各异,但是对于推动轮胎力学模型的发展都起到了十分关键的作用。然而,从动力学控制的角度出发,由于在设计过程中需要反复调用轮胎模型,因此希望能够兼顾模型精度和计算效率,但是总体上看,现有轮胎模型大多形式复杂、参数拟合困难,因而给后续在此基础上进行系统动力学控制设计造成了不便。如何突破新型轮胎力学模型构建方式,有效协调轮胎模型精度要求与便于系统动力学控制设计二者间的相互矛盾,具有重要研究意义。

一般而言,建立系统数学模型主要有机理建模和辨识建模两种途径[12]。鉴于轮胎与路面接触的复杂作用关系,通过机理建模的方式往往难以准确描述轮胎的复杂力学特性。另一方面,即使建立了复杂的机理模型,但对于后续系统控制设计可能会造成不便。随着计算技术的快速发展以及试验条件的不断完善,从系统输入输出数据出发,借助于数据挖掘、模型辨识等技术手段,有望解决上述问题。分段仿射辨识理论旨在根据系统输入输出数据,通过辨识手段获取系统数学模型的分段仿射形式[13]。根据实际经验,绝大多数非线性系统都能通过分段仿射模型进行有效逼近。此外,值得指出的是,随着分段仿射系统理论的快速发展,相应的优化控制理论体系逐步建立[14-15],因此基于系统分段仿射模型的动力学控制设计问题也已得到有效解决。

据此,本文考虑在准确获取反映轮胎非线性纵滑力学特性的试验数据基础上,采用基于数据驱动的分段仿射辨识方法进行轮胎纵滑力学特性的辨识建模,通过将系统非线性行为在各局部工作点处进行离散分解,而后运用线性仿射方法描述系统各个局部特征,从而实现轮胎完整纵滑力学特性的有效逼近。在辨识过程中,分别采用K-means、最小二乘以及模糊加权近似支持向量机等算法完成试验数据聚类、仿射子模型参数估计以及分解面系数矩阵求解等任务,最终获取轮胎纵滑力学特性模型的分段仿射形式,并对模型精度进行验证。

1 轮胎纵滑力学特性试验

1.1 轮胎力学特性试验台

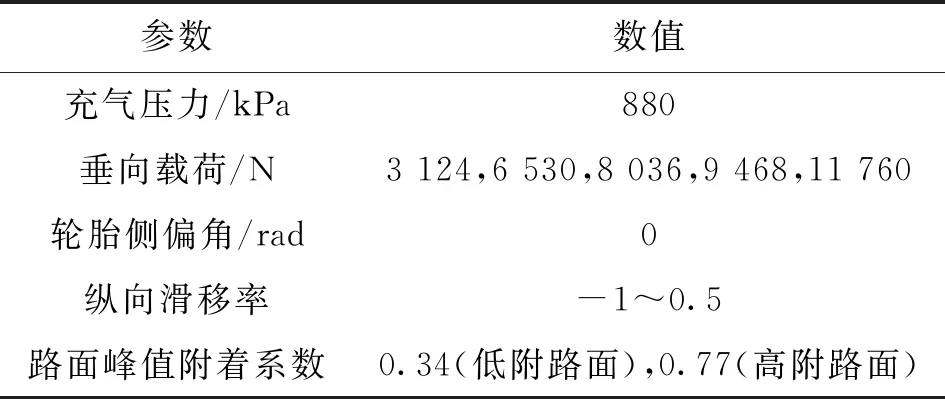

为准确获取反映轮胎非线性纵滑力学特性的试验数据,基于平板式轮胎动态特性试验台(如图1所示)进行轮胎纵滑力学特性试验。该试验台具有轮胎力学特性测试精度高、工况全、效率高等优点。根据相关研究,轮胎纵滑特性主要受轮胎垂向载荷、纵向滑移率以及路面附着系数等3个因素的影响。因此,本文在考虑这3个因素的基础上,设计了轮胎纵滑力学特性试验工况,相关参数设定见表1。

图1 轮胎纵滑力学特性试验台

表1 轮胎纵滑力学特性试验工况设定

由表1可以看出,在轮胎纵滑力学特性试验过程中,假定轮胎不存在侧偏现象,即轮胎侧偏角为零。同时,由于车辆在正常行驶过程中胎压变化幅度较小,因此假定轮胎充气压力保持不变。为有效反映轮胎在大范围行驶工况下纵滑力学特性,设定了5种不同的垂向载荷,同时将轮胎纵向滑移率变化范围设定为-1~0.5。当滑移率为负时,表示车辆制动,此时轮胎纵滑力学特性模型适用于所有制动轮,而当滑移率为正时,表示车辆驱动,此时轮胎纵滑力学特性模型仅适用于驱动轮。此外,考虑到不同附着系数路面对轮胎纵滑力学特性也有显著影响,在试验过程中通过变换滑台的方式,分别模拟了两种具有不同峰值附着系数的路面,具体峰值附着系数分别测算为0.34和0.77。

在试验过程中,首先对轮胎施加一垂向载荷,将轮胎充至目标气压,而后对轮胎施加不同的驱动力矩或制动力矩,启动滑台带动轮胎匀速运动,最后记录各滑移率所对应的轮胎纵向力数值,即可获取反映轮胎纵滑力学特性的试验数据。

1.2 试验结果分析

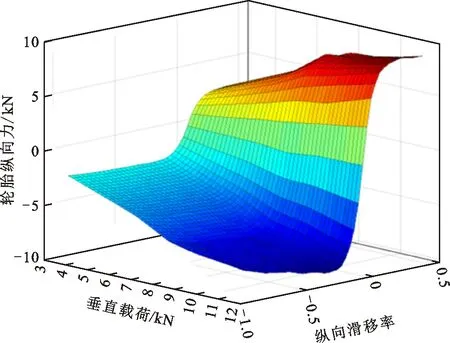

图2和图3所示分别为两种不同峰值附着系数路面下的轮胎纵滑力学特性试验结果。从图中可以看出,轮胎纵向力与轮胎垂向载荷和轮胎纵向滑移率之间呈现出明显的非线性关系。基于分段仿射辨识理论进行轮胎纵滑力学特性辨识的主要思想就是通过将图中所示的不规则曲面分解为若干个平面进行拟合,而每个平面正好对应一个仿射子模型,在此基础上,进一步结合仿射子模型切换策略,确定每个仿射子模型的工作区域,从而最终形成系统非线性模型的分段仿射形式。

图2 低附路面的轮胎纵滑力学特性试验结果

图3 高附路面的轮胎纵滑力学特性试验结果

根据上述试验结果,通过对比不同路面附着系数下同一工作区域(垂向载荷-纵向滑移率)内的轮胎纵向力数据可以发现,轮胎纵向力的比值与路面附着系数的比值基本相同。这一现象说明路面附着系数主要影响轮胎纵向力的幅值,而对于轮胎纵向力随垂向载荷和纵向滑移率的演化趋势影响程度较小。该发现可以为本文在轮胎纵滑力学特性辨识过程中只针对特定路面附着系数进行辨识提供依据,从而显著降低了系统分段仿射辨识问题的求解难度。与此同时,已有大量研究工作涉及路面附着系数的有效辨识[16-17],因此路面附着系数可视为模拟轮胎纵滑力学特性的已知条件。

综合上述分析,本文所需完成的轮胎纵滑力学特性分段仿射辨识工作,最终被确定为辨识特定路面附着系数下轮胎纵向力与垂向载荷及纵向滑移率之间的三维非线性关系。在此基础上,其他路面附着系数下的轮胎纵滑力学特性可按比例确定。

2 系统分段仿射辨识

对非线性系统进行分段仿射辨识就是首先将系统工作区域划分为若干个不重叠的区域,而后获取反映每个工作区域内系统输入输出间关系的仿射子模型。从理论上看,只要仿射子模型的数目足够多,同时子模型的切换控制策略有效,那么任意的非线性系统均可通过分段仿射模型进行良好逼近。因此,本文在准确获取反映轮胎非线性纵滑力学特性试验数据的基础上,采用分段仿射辨识方法进行轮胎纵滑力学特性建模。辨识工作主要是由试验数据聚类、仿射子模型参数估计以及分解面系数矩阵求解等3个环节所组成。

2.1 分段仿射辨识问题概述

分段仿射系统的一般表达式如下[18]

(1)

式中:y(t)为分段仿射系统的输出;φi(i=1,…,s)为每个仿射子模型的参数,s为仿射子模型的个数;ζ(t)为系统回归向量,一般是由系统的输入输出向量所组成,其一般表达形式为

ζ(t)=[y(t-1),…,y(t-ny),u(t-1),…,u(t-nu)]T

(2)

其中ny和nu为分段仿射模型的阶数,u为系统输入;χi(i=1,…,s)表示系统整体工作区域,且每个子区域χi相互不重叠,具体表达式为

χi={Fiζ(t)+gi≤0}

(3)

其中Fi和gi为分解面系数矩阵。

通过式(1)~(3)实现了分段仿射系统的定义,后续在系统输入输出数据的基础上,通过辨识手段获取系统模型的分段仿射形式。

2.2 分段仿射辨识的具体流程

2.2.1 试验数据聚类 鉴于传统数据聚类算法可能会因异常值的存在或初始化不佳而陷入局部极小,因此本文选用改进的K-means算法进行轮胎纵滑力学特性试验数据的聚类[19],具体步骤如下。

(1)基于原始数据集Θ={(x(j),y(j)),j=1,…,N}建立N个局部数据集Cj。每个局部数据集内是由每个数据点(x(j),y(j)),j=1,…,N和与它相邻的c-1个点所组成,并满足以下条件

(4)

(2)针对每个数据集,辨识其特征向量如下

(5)

(6)

其中φj(i=1,…,N)表示各局部数据集Cj的回归向量,yCj为数据集Cj内的输出向量。mj为反映数据集Cj内数据稀疏性的散度向量,其表达式为

(7)

(3)针对数据集特征向量进行聚类划分。该步骤主要是将式(5)定义的各数据集特征向量划分为s个互不相交的子集Di,为实现该目标,此处引入如下聚类目标函数

(8)

式中:μi表示各子集Di的中心;Rj为反映各局部数据集参数向量θj置信度的方差矩阵,表达式为

(9)

其中Vj为协方差矩阵,Qj为反映数据集Cj内数据稀疏性的散度矩阵,二者的具体数学表达式为

(10)

n=ny+pnu,p为系统输入向量的维数。在上述定义的基础上,通过寻找使得目标函数式(8)最小的子集Di和中心μi,即可实现数据集特征向量的聚类划分。由于每个仿射子模型都应收集具有相似特征向量的所有数据点,因此通过进一步进行特征向量的聚类,即可实现仿射子模型数据集Γi的划分。具体划分规则如下

ξj∈Di⟺(x(j),y(j))∈Γi

(11)

2.2.2 仿射子模型参数估计 当完成仿射子模型数据聚类后,即可根据数据集内的数据点对仿射子模型进行参数估计。针对传统最小二乘法因分类错误而产生的对异常值较为敏感的问题,本文进一步引入了反映特征向量分配合理性的置信水平因子,在此基础上采用加权最小二乘法完成仿射子模型参数估计,具体就是计算出最合适的子模型参数向量φi(i=1,…,s),从而使得下列目标函数值最小[20]

(12)

2.2.3 分解面系数求解 在完成前述工作的基础上,最后通过求解分解面系数矩阵即可实现轮胎纵滑力学特性的分段仿射辨识。值得指出的是,一旦原始数据点被划分为s个数据集,则可通过计算分解面系数矩阵的方式完成数据集重构。根据线性分类原理,分解面系数矩阵的求解实则是完成s(s-1)/2个模式识别问题,而解决该问题的一个重要手段就是支持向量机。鉴于本文所涉及的数据点较多,为保证识别性能和计算效率,这里选用模糊加权近似支持向量机算法进行分解面系数求解[21-23]。相较于传统支持向量机,该算法利用模糊隶属度函数对每个样本的训练误差进行加权,因此具有更强的抗噪声能力,从而可以减少大量训练样本带来的不利影响。基于模糊加权近似支持向量机,实现轮胎纵滑力学特性分段仿射辨识分解面系数求解的具体步骤如下。

(1)寻找两个相邻的子集Di和Dj,寻找过程所依据的数学公式如下

(13)

(2)建立下述分解面系数矩阵求解问题

(14)

(15a)

(15b)

(15c)

(15d)

(15e)

(15f)

(16)

综合考虑样本的数量和分布情况,样本平衡因子可最终确定,如式(15b)。随后,确定样本点i对分解面的贡献率ti,在这个过程中本文引入了模糊隶属度函数。首先,定义正负样本的半径,如式(15d),而后基于模糊隶属度函数确定ti[24],具体计算公式如式(15f),式中λ是为防止ti为0而引入的任意小的正数。

3 辨识模型精度验证

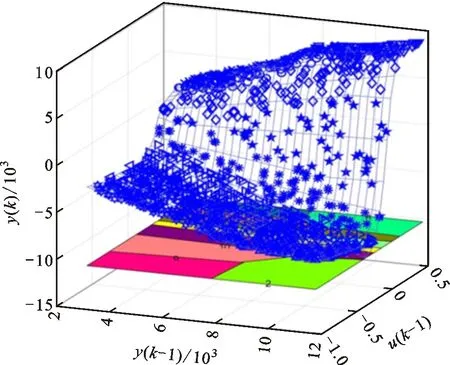

通过对轮胎非线性纵滑力学特性试验数据进行上述辨识流程,最终可获取轮胎纵滑力学特性分段仿射模型。辨识过程中每个局部数据集内数据个数以及仿射子模型个数分别设定为1 050和10。为验证辨识模型精度,进一步将模型仿真结果与试验数据进行对比。图4和图5所示分别为两种路面附着系数下的轮胎纵滑力学特性辨识模型仿真结果。

图4 低路面附着系数下的辨识模型仿真结果

图5 高路面附着系数下的辨识模型仿真结果

从图中可以看出,辨识模型的仿真结果呈现形式与原始试验数据非常相似,说明辨识出的若干个仿射子模型能够很好地近似轮胎纵向力与轮胎垂向载荷及胎纵向滑移率之间的非线性关系。与此同时,仿射子模型工作区域划分也在图4和图5中的二维平面内通过不同颜色标注出来了。

此外,在辨识过程中,还能获取每个仿射子模型的具体参数,如表2所示。从表中可以看出,在辨识过程中,总计辨识出10个仿射子模型。

表2 辨识得到的仿射子模型参数

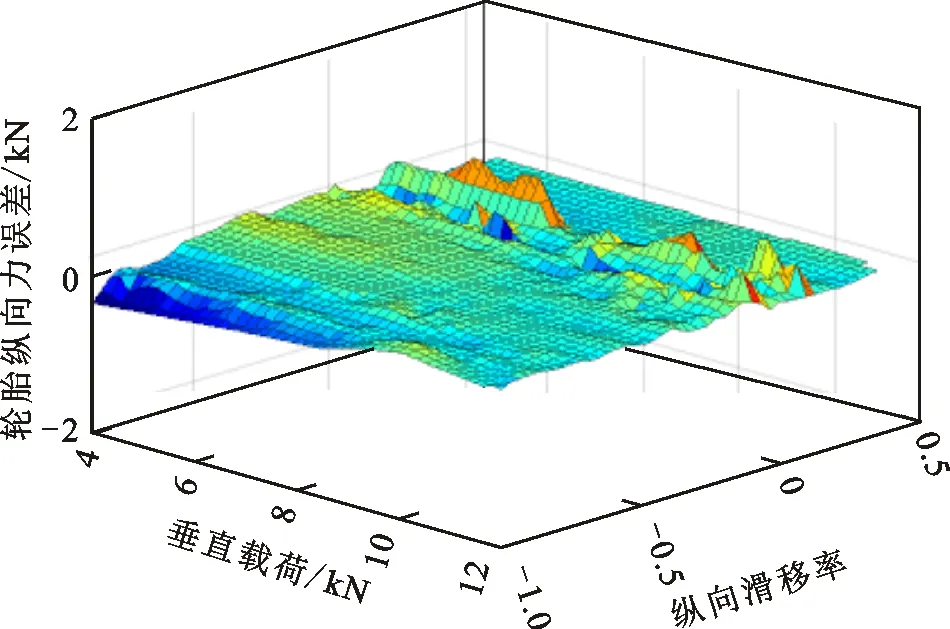

为进一步验证辨识模型的精度与有效性,文中还给出了模型拟合误差,即轮胎纵向力仿真输出数据与试验数据之间的差值。图6和图7所示分别为两种路面附着系数下的轮胎纵滑力学特性辨识模型拟合误差。从图中可以看出,拟合误差的幅值主要集中在0附近,且相较于试验数据的幅值极小,说明所辨识的轮胎分段仿射模型具有较好的精度。

图6 低附着路面下的辨识模型拟合误差

图7 高附着路面下的辨识模型拟合误差

此外,为使得拟合误差更清晰,在图6和图7所呈现的结果基础上,图8和图9进一步展示了两种路面附着系数下PWA模型与试验数据之间的轮胎纵向力拟合误差的二维图。由这两张图可以得出相同的结论,即与实际轮胎纵向力相比,拟合误差的幅度相对较小,这进一步表明了所得轮胎PWA模型的准确性和有效性。

图8 低附着路面轮胎纵向力误差二维图

图9 高附着路面轮胎纵向力误差二维图

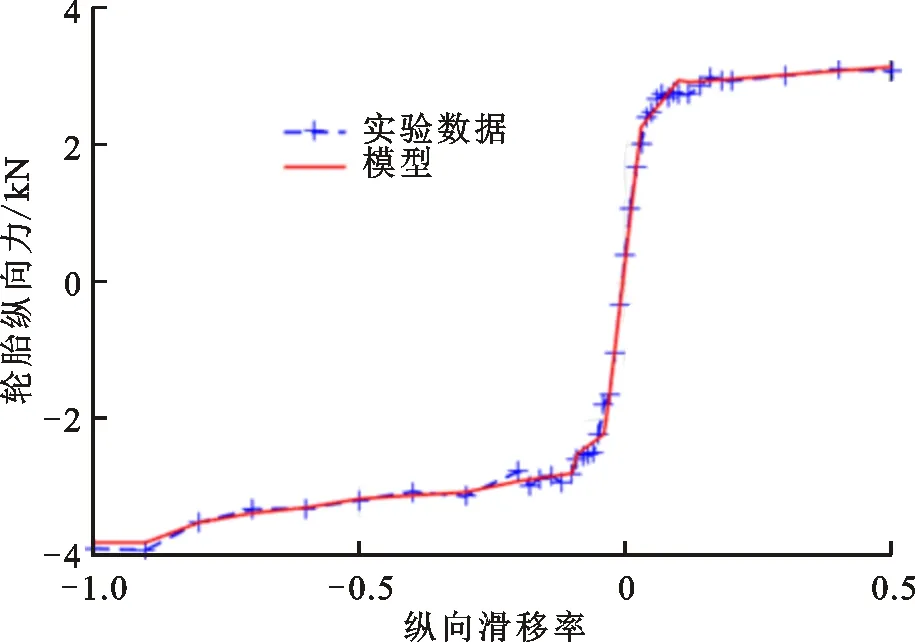

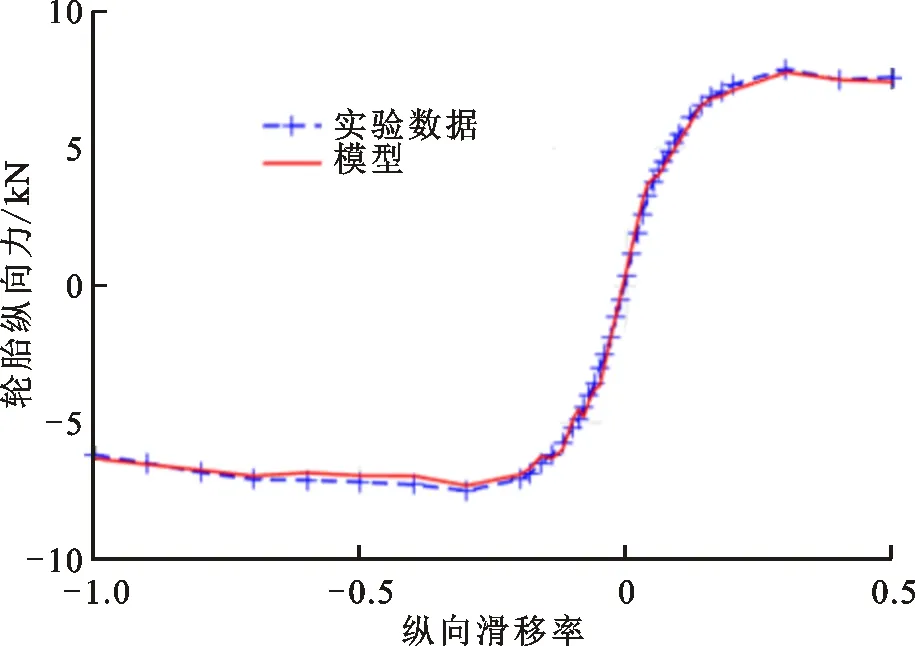

鉴于轮胎纵滑力学特性往往是针对特定轮胎垂向载荷而给出,因此文中进一步给出了特定轮胎垂向载荷下的轮胎纵向力辨识模型仿真输出数据与试验数据之间的对比结果。图10和图11所示分别为低附路面下轮胎垂向载荷为9 468 N时辨识模型与试验数据的轮胎纵向力对比结果以及高附路面下轮胎垂向载荷为11 760 N时辨识模型与试验数据的轮胎纵向力对比结果。

图10 低附路面下的轮胎纵向力对比结果(9 468 N)

图11 高附路面下的轮胎纵向力对比结果(11 760 N)

从图中可以看出,两种路面附着系数下由辨识模型计算出轮胎纵向力演化趋势与试验数据吻合度较高,且轮胎纵向力拟合误差几乎可以忽略不计。综合上述对比结果表明,本文所辨识的轮胎分段仿射模型能够准确描述大范围行驶工况下的轮胎非线性纵滑力学特性,具有很好的拟合精度。

值得指出的是,数据量对于保证分段仿射辨识模型的精度十分关键。本文在试验过程中总计采集了100 348个数据。根据辨识模型精度可以看出,在此数据量基础上辨识得到的模型精度达到了预期要求。获取理想辨识效果所需的数据量与被辨识对象的非线性特性往往直接相关,总体上,为保证辨识精度,应提供尽量多的数据。

4 结 论

本文在获取轮胎试验数据的基础上,通过进行试验数据聚类、仿射子模型参数估计以及分解面系数矩阵求解等工作,实现了轮胎非线性纵滑力学特性的分段仿射辨识建模,得出以下结论。

(1)路面附着系数主要影响轮胎纵向力的幅值,而对于轮胎纵向力随垂向载荷和纵向滑移率的演化趋势影响程度较小,轮胎纵向力主要与轮胎垂向载荷与纵向滑移率相关。

(2)通过将改进的K-means、最小二乘以及模糊加权近似支持向量机等算法进行相结合,能够实现轮胎非线性纵滑力学特性的有效辨识。

(3)模型仿真结果与试验数据对比表明,本文辨识得到的轮胎分段仿射模型的轮胎纵向力拟合误差相对于轮胎纵向力幅值几乎可以忽略不计,说明针对低附路面和高附路面,辨识得到的10个仿射子模型可以有效地拟合轮胎非线性纵滑力学特性试验数据。基于分段仿射辨识方法获取的轮胎辨识模型,能够实现大范围行驶工况下轮胎非线性纵滑力学特性的准确描述。