基于有限元法的MT4400矿用自卸车后桥壳轻量优化分析

2021-07-13韩东涛贾振华

韩东涛 佟 晟 贾振华

(1.呼伦贝尔学院 内蒙古 海拉尔 021008; 2.华能伊敏煤电公司露天矿 内蒙古 伊敏 021000)

大型矿用自卸车是我国北方露天煤炭矿区重要的生产运输工具,因其具有较大承载能力而在矿山运输作业中被广泛应用。驱动桥壳是矿用自卸车底盘系统的核心基体,主要承受复杂环境下车辆行驶过程中的多种载荷,其结构稳定性直接影响到矿用自卸车的安全性和可靠性。调查发现,在复杂工作环境下,矿用自卸车后桥在行驶的过程中会发生变形甚至断裂,严重影响着矿区的生产与安全。[1]目前,矿山机械的设计与改进数据大多是根据经验,在现有设计基础上增加后桥壳体厚度尺寸来保证其强度和刚度,方法以实践经验为依据,缺乏理论计算及论证,简单的增加材料会造成零配件重量不断增加,材料冗余严重却无法从根本上解决问题,又增加了整车使用的经济成本。[2]而更好的方法则是在保证其材料属性及强度和刚度的前提下对其进行有效的结构改进和轻量化设计。轻量化设计能够增大车桥传动系统的设计空间、提高整车的承载效率以及行驶平顺性,提高自卸车使用的经济性。

1 国内外研究方法及现状

我国在车辆桥壳设计通常采用的方法是将桥壳简化成一个简支梁,通过特定截面应力、应变的情况来校核其强度与刚度。这种设计方法不可避免存在很多主观因素,具有较大经验局限性。国外则较早通过运用有限元分析方法对模型进行复杂环境条件下力学分析,模拟桥壳的三维几何结构和受力约束情况,使设计工作取得了长足发展。[3]我国车辆设计研究人员也掌握了这一方法并逐步发展,并把它应用到了车辆设计与研究工作中,例如国内陕西汉德车桥有限公司的丁炜琦等在《基于有限元的某矿用车桥桥壳结构优化设计》[1]中结合有限元分析结果对该矿用驱动桥桥壳结构进行结构优化设计,经过优化后,桥壳各个工况下最大应力均有明显下降,提高了桥壳强度;青岛理工大学的叶明在2014年《卡车驱动桥桥壳疲劳寿命研究》[4]文中利用多柔体动力学仿真结合有限元分析的方法,得到了桥壳优化设计参数对疲劳寿命敏感性拟合,结合大量的多体动力学分析和有限元分析,研究高效的桥壳疲劳寿命预期方法得到了修正结构参数;合肥工业大学的邓磊都以冲焊桥壳为研究对象,[5]对驱动桥的关键零件桥壳、半轴等进行了静、动态性能的分析与研究基础上进行拓扑优化,提出的改进方案实现了桥壳的轻量化,并采用目标驱动的优化方法对桥壳进行了轻量化设计,达到了23.2%的质量降幅。

国外研究人员也利用此方法研究车辆桥壳失效问题,例如日本Mochizuki Sumio等通过试验的对比提出在桥壳设计初期应充分考虑对桥壳疲劳寿命影响较大的因素,[6]从而进行桥壳疲劳寿命的预估;美国的Steven WBradley等基于断裂力学研究了后桥壳疲劳失效,[7]得出冲击应力造成了桥壳的失效的主要原因;加拿大的ChriS K.Mechefske等采用有限元结合动应变的方法对桥壳的疲劳寿命进行了研究,[8]并通过实验验证了该方法在桥壳疲劳寿命预估上的可靠性。

本文运用计算机建模软件UG及仿真软件ANSYS 有限元分析技术对MT4400矿业自卸车后桥壳进行联合仿真分析,使其在复杂环境下工作时,在满足强度、刚度、稳定性的前提下,实现矿用自卸车后桥壳的轻量化优化设计,实现了满足静强度和疲劳强度工作要求的同时实现轻量化目的,可为矿用自卸车轻量化设计提供理论依据。

2 建立MT4400矿用自卸车后桥壳模型

本研究采用UG工具软件对MT4400矿用自卸车后桥壳进行建模,UG(Unigraphics NX)是Siemens PLM Software公司出品的一个产品工程解决方案,是一种重要的三维建模软件工具。[9]MT4400的模型建立情况将直接影响着仿真结果的准确性。按照一定的比例,根据零件的实际尺寸及表1-1中所示数据综合考虑进行建模,在保证零件的可用性与真实性的同时进行模型计算与建立。

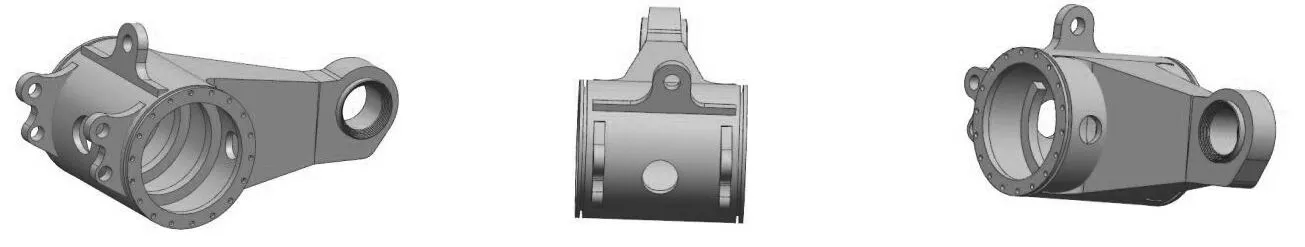

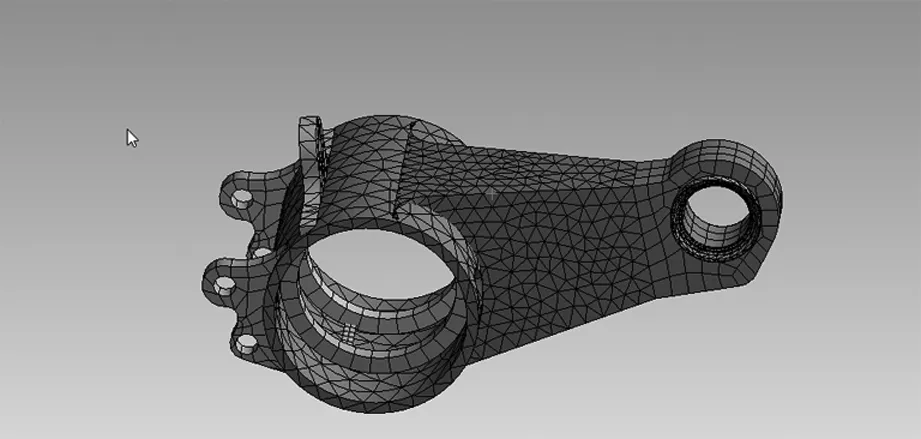

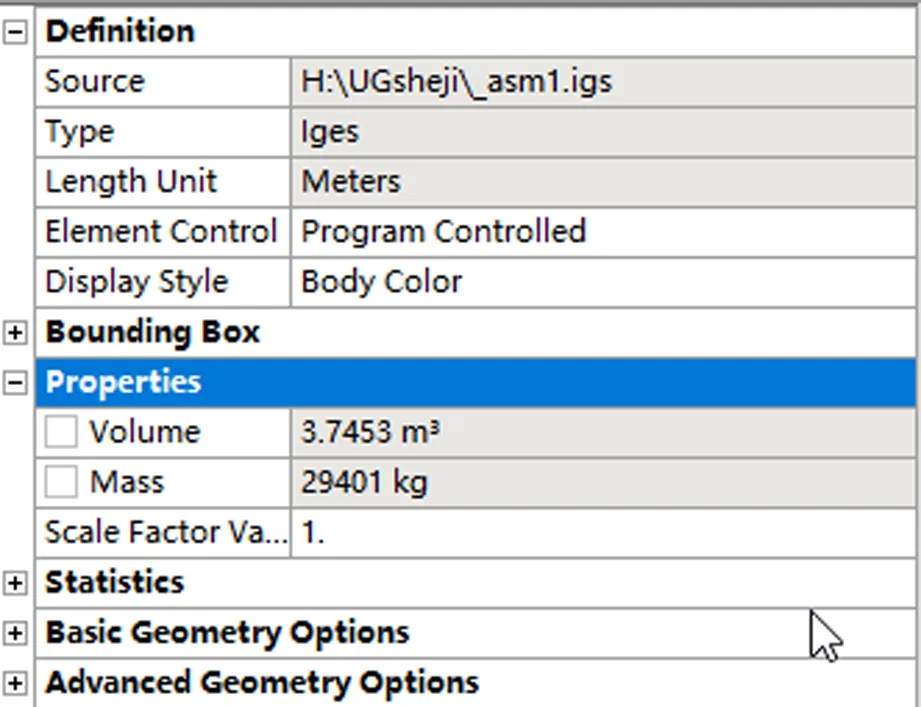

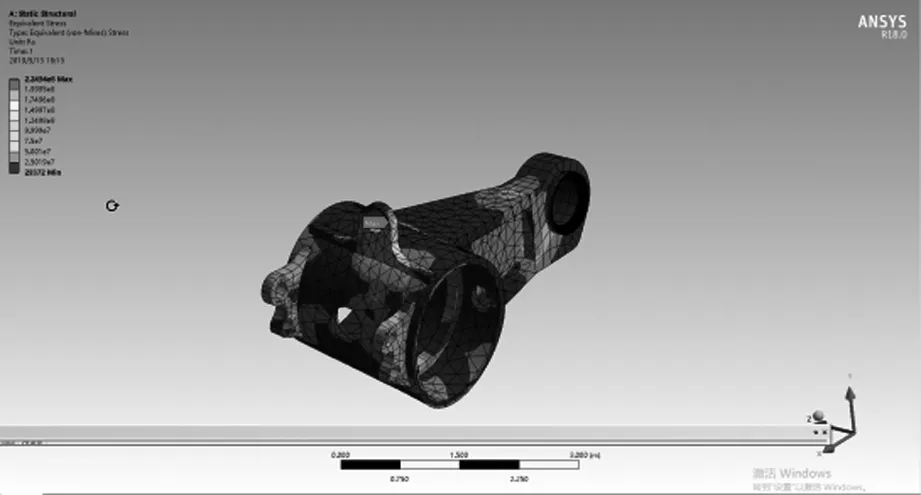

运用UG建模软件建立模型,应该充分考虑到矿山机械复杂的工作环境,整体应该做到设计合理,受力均匀,要根据实体零件比例和车辆参数去设定零件之间的配合方式,零件之间的尺寸配合,零件图的装配与约束等工作。属于板壳结构,主要零件采用等厚度板材冲压成形。[10]在满足计算精度的前提下并对进行假定:不考虑连接处材料特性的变化,后桥壳的材料是均质的,且遵从各向同性,如图1所示。

图1 MT4400矿用自卸车后桥壳三维模型

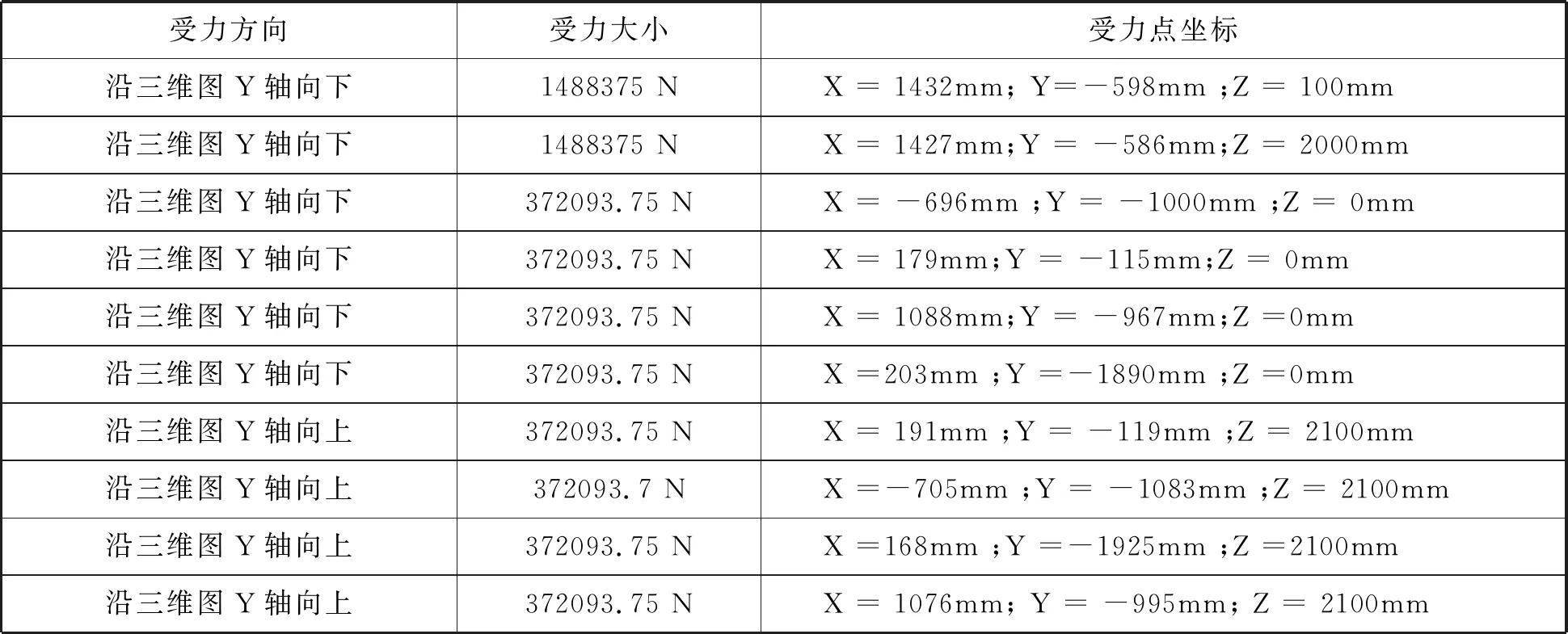

3 相关参数的校核计算

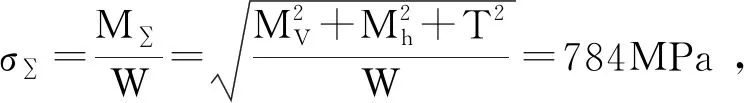

如表1-1展示的相关参数表,参数选择以上表为基础,同时为了达到最优设计的目的,结合实际情况进行参数修正。 进行满载静止工况下的静弯曲应力计算;在不平路面冲击载荷作用下的强度计算;车辆以最大驱动力行驶时的强度计算; 汽车紧急制动时的桥壳强度计算。[11]根据已知条件,材料42CrMo,σs为管屈服强度,σs=930MPa,危险断面的合成应力为σ∑=696MPa,σ∑<σs,满足设计要求;汽车处于紧急制动工况时通常不考虑侧向力,桥壳强度

4 MT4400矿用自卸车后桥有限元法分析

利用有限元法分析MT4400矿用自卸车后壳从满载静止、动载工况两部分来对后桥壳进行一个全面有极限的受力分析与形变分析,并根据分析结果进行轻量化优化。

4.1 满载静止工况下驱动桥的应力加载

满载静止工况的有限元分析,应从最大受力考虑,在符合实际情况的前提下,不同工作状况下应取值并使用最大受力的工况,以便确保后桥在复杂工况下的可适应性。[12]在进行设计工作时应充分考虑到矿山自卸车的工作工况复杂,工作环境恶劣的情况。

根据上述对材料性能的校核可知42CrMo密度、弹性模量、泊松比、屈服极限、抗拉强度极限等方面具有优越的性能,完全符合矿用自卸车复杂的工作条件对的各项力学性能的要求。[13]因此,在软件中的材料设置参照图2,具体数据参考表1-2。

表1-2 满载静止工况下的仿真设置参数表

图2 MT4400矿用自卸车后桥壳网格划分图

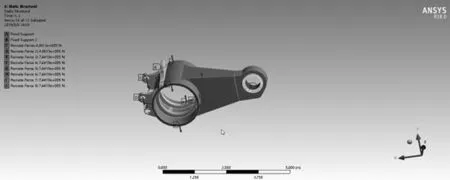

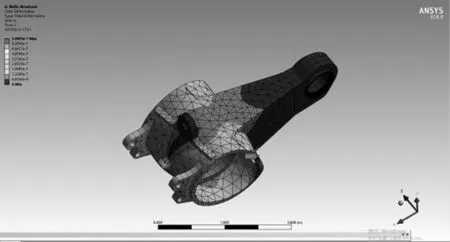

4.2 模型网格划分

在网格化时应注意零件某两孔间间隙太小或某一位置距离太小导致软件无法对零件进行网格化,这个时候应该对其距离进行适当调整或者小孔合为功能与效果等同的大孔,以保证网格划分的顺利进行,[14]并进行各部位载荷施加。[15]

图3 MT4400矿用自卸车后桥壳满载静止工况施加载荷

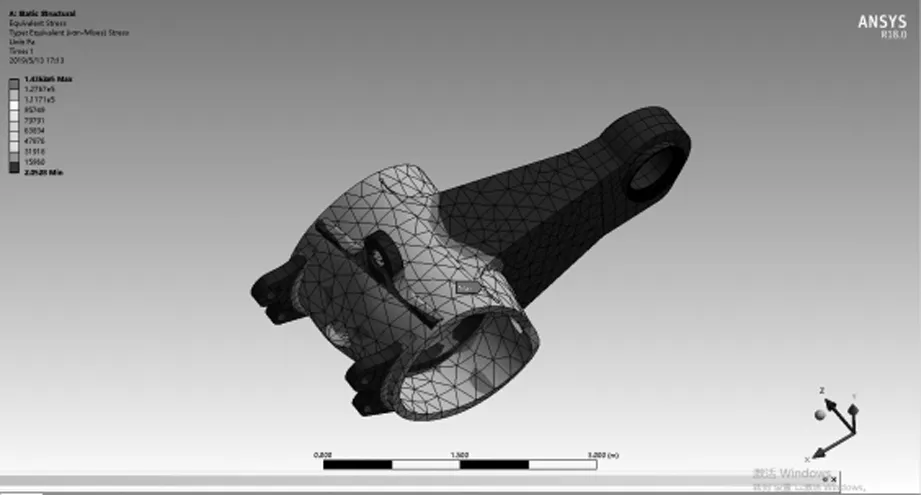

4.3 仿真结果

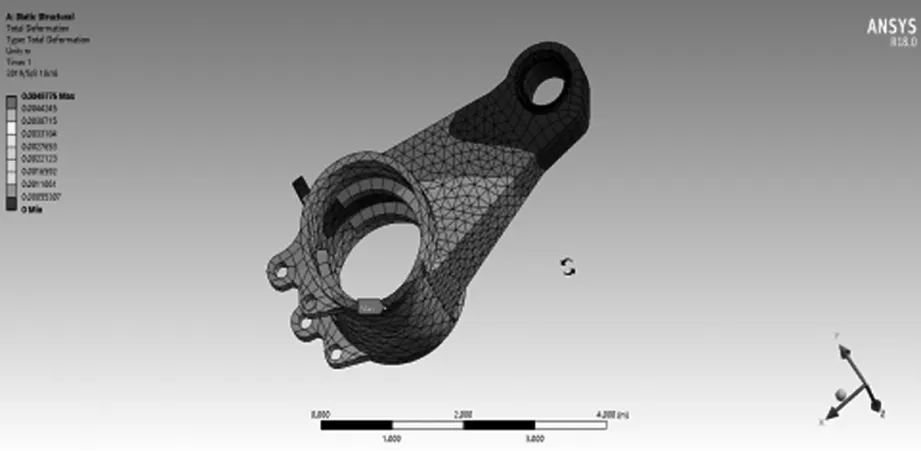

如图4所示最大应变变形量为0.4mm,可以忽略不计,如图5所示最大应力为2.26×108Pa,零件材料所能承受的最大应力为930MPa,符合设计要求。

图4 MT4400矿用自卸车后桥壳静止工况下应变图

图5 MT4400矿用自卸车后桥壳静止工况下应力图

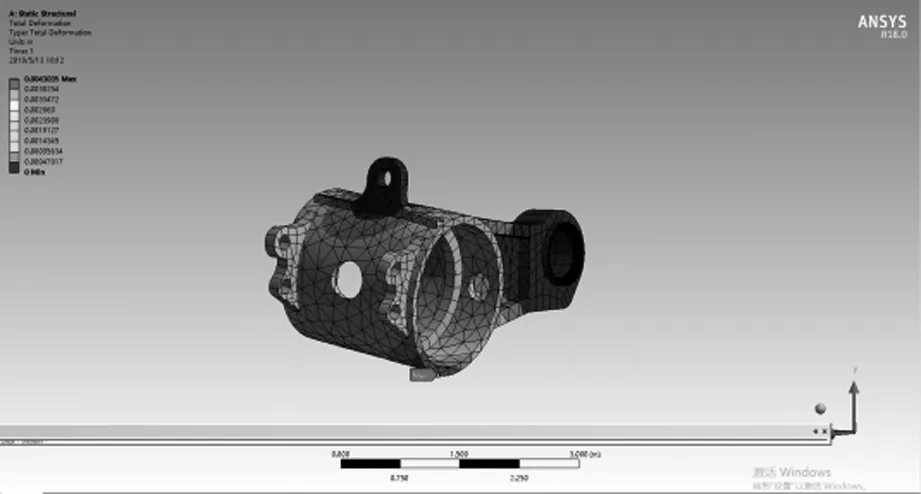

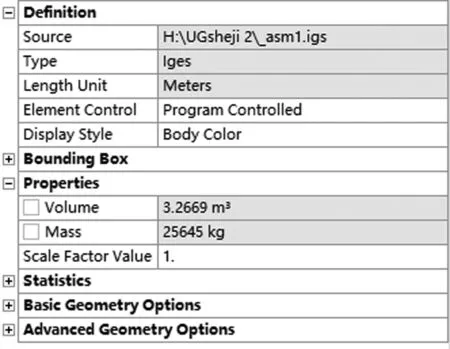

根据驱动桥的外观参数,由6可知,在本次的设计的后桥中,其体积为3.7453m3,质量为29401kg。由图5可知,材料使用冗余;圆柱两边受力较大,此部分可进一步优化。

图6 满载静止工况下MT4400后桥壳质量、体积示意图

同理可得动载工况下后桥的有限元法加载与分析结果,分别如图7、图8所示。

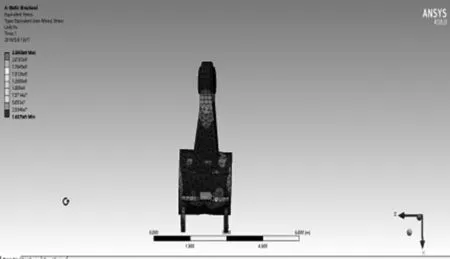

如图7所示,动载条件下受力零件的最大应变变形量为5.9691×10-4mm,应变影响较小;如图8所示,最大应力为1.4362×105Pa,零件材料所能承受的最大应力为930MPa,符合使用情况,应力、应变余量较大,对壳体厚度、桥壳尾部等部分进行轻量化优化,减少材料浪费,减轻质量,使车辆具有更好的经济性。

图7 MT4400矿用自卸车后桥壳满载动载工况下应变图

图8 MT4400矿用自卸车后桥壳满载动载工况下应力图

5 MT4400矿用自卸车后桥壳轻量化优化分析

5.1 满载静止工况下后桥优化后的有限元分析

根据实际受力大小和方向进行计算和确定,对桥壳厚度及桥壳后部进行质量优化后,确定各受力点位置。得到应力、应变图如图9、图10所示。

如图9减重后最大应变变形量为0.7mm,相对余量较大,符合使用要求;如图10最大应力为2.2434×108Pa,零件材料所能承受的最大应力为930MPa,应力刚好符合要求,设计优化合理。

图9 MT4400矿用自卸车后桥壳满载静止工况下应变图

图10 MT4400矿用自卸车后桥壳满载静止工况下应力图

满载静态工况下,驱动桥壳体积由3.74533m3减少到3.2669m3,质量由29401kg减少到25645kg,减少了3756kg,质量减少率达到12.7%。同理可得满载动载工况下质量减少率达到9.1%,如图11所示。

图11 优化后MT4400矿用自卸车后桥壳满载静止工况下质量、体积参数示意图

5.2 优化结果分析

由优化分析结果可知,满载静态与动态两工况下,减少壳体厚度、尾部连接件质量,在应力应变符合要求条件下,质量率分别可达12.7%及9.1%。其中尾部进行轻量化优化效果较明显。

6 结论

本文的研究对象是MT4400矿用自卸车后桥壳,运用UG建模并联合ANSYS 有限元法软件对其进行仿真分析,运用分析其受力环境,施加相应约束与载荷,分析其在满载静止、动载工况下的应变和应力是否满足使用要求的方法,对其进行轻量化优化研究。经分析,两种工况下后桥壳质量减少率分别为12.7%及9.1%,有效地实现了后桥壳轻量化分析优化的目的。