硫化矿尾矿资源化利用研究现状及展望

2021-07-13张小永封东霞

张小永 封东霞 柏 林 杨 多 童 雄,

(1.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;2.昆明理工大学 国土资源工程学院,昆明 650093)

“尾矿”是在特定经济技术条件下,通过矿物加工过程从碎磨的矿石资源中进行分离和富集有用组分后排出的“废弃物”[1]。矿产资源是经济社会发展的重要物质基础,与社会生产密不可分,但由于国内矿石贫、细、杂,加之过量开采,造成了尾矿大量堆存,土地占用严重等问题。据统计,截至2018年,全国尾矿累积堆存量高达207亿t,仅2018年一年,我国就产生了12.11亿t的尾矿[2],给环境、生活和健康等造成了严重的危害[3-5]。其中,硫化矿尾矿带来的危害尤为突出。当其暴露在空气中时,所含的硫元素容易被氧化形成SO2、SO3等酸性气体,易形成酸雨,不仅降低土壤的pH值,导致土壤贫瘠化,还会腐蚀建筑物、器械等,降低设备强度。尾矿中的重金属离子在酸雨的淋滤作用下形成酸性矿山废水,污染周边水源,破坏生态平衡[6]。硫化矿尾矿中还存在大量的微细颗粒,他们密度轻、粒度小,在风力作用下,极易形成风沙,破坏植被,恶化空气[7]。尾矿中残留的部分选矿药剂,例如黄药、黑药、氰化物等具有一定毒性,会直接对人体健康产生危害[8]。此外,尾矿的堆存需要投入一定的人力物力进行管理,造成资源的不合理配置,而且一旦管理不当还会造成泥石流、滑坡、垮坝等地质灾害,危害人类生命安全[9-12]。

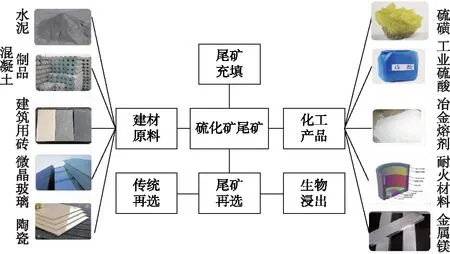

随着现代选矿技术的进步和环保要求的提高,越来越多的选矿工作者开始关注硫化矿尾矿的再利用问题,并取得了一定的成果,不仅提高了尾矿的资源利用率,缓解了环境污染等问题,还在一定程度上消除了尾矿库的安全隐患。硫化矿尾矿二次利用研究对构建“资源节约环境友好型社会”具有十分重要的意义。由于原矿性质、组分的多样化,造成了硫化矿尾矿种类繁多、成分复杂的特点。作为潜在的二次资源,根据尾矿性质和组分的不同,其资源化利用如图1所示,主要有四大途径:用作建材原料、生产化工产品以及尾矿再选和尾矿充填。用作建材原料,可以根据硫化矿尾矿特点分别将其加入水泥、混凝土制品、建筑用砖、微晶玻璃和陶瓷的生产中来实现硫化矿尾矿的资源化利用。可生产包括硫磺、工业硫酸、冶金熔剂、耐火材料和金属镁等化工产品。通过传统选矿和生物浸出的方法对硫化矿尾矿再选,可以将尾矿中的有价组分进行回收利用。尾矿充填逐渐由粗粒级充填发展为全尾矿充填,尾矿利用率更高。

图1 硫化矿尾矿的多途径利用

1 建材原料

我国硫化矿尾矿作为建材原料最早可追溯到20世纪80年代[13]。尾矿中含有的碳酸盐和硅酸盐是建材必需的原料,将其作为部分原料的替代品,可有效降低成本。尾矿中含有微量金属元素,将其加入到建筑材料中,可提高产品的强度。此外,硫化矿尾矿做成建材产品后,可成功固定尾矿中的有害元素,不仅可解决硫化矿尾矿的资源浪费问题,还可实现硫化矿尾矿绿色化利用的目标。在水泥、混凝土制品、建筑用砖、微晶玻璃和陶瓷等方面,硫化矿尾矿均起到了重要作用。

1.1 水泥

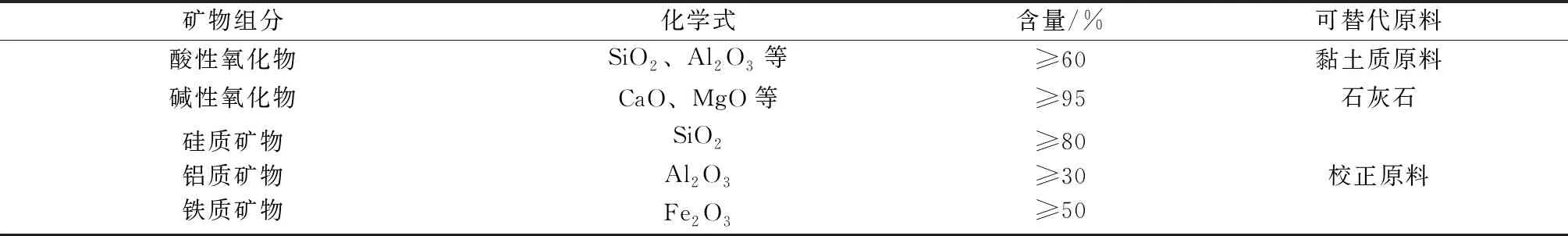

生产水泥的原料主要有黏土质原料、石灰石以及校正材料。按照尾矿中组分含量的差异,可分别代替黏土质原料、石灰石或校正材料,如表1所示。

表1 硫化矿尾矿中矿物组分及可替代原料

由表1可知,硫化矿尾矿用作水泥原料时,不同组分的尾矿可分别替代不同的原料。值得注意的是,当硫化矿尾矿替代石灰石时,还应保证其中的碱性物质小于4%。随着尾矿用于水泥制作研究的深入,越来越多的人成功实现了硫化矿尾矿与水泥原材料的混合应用,成功解决了部分尾矿的堆存、污染问题。

当硫化矿尾矿中含有较多的SiO2、Al2O3等酸性氧化物时,可将其作为黏土质原料,进行水泥的生产加工。刘静静等[14]以主要成分为硅铝酸盐的广西铅锌硫化矿尾矿替代石灰中的黏土质原料,生产复合型硅酸盐水泥,将熟料、石膏、石灰石、高炉钢渣、沸石和铅锌硫化矿尾矿按照一定比例配料粉磨,发现铅锌硫化矿尾矿最佳掺入率为20%时,生产P.C 32.5复合硅酸盐水泥时可达到最佳效果,同时可以一定程度上固化尾矿中的重金属物质。

当硫化矿尾矿中含有较多的CaO、MgO等碱性氧化物时,可代替石灰石原料进行水泥生产。闫小梅[15]利用南京栖霞山铅锌尾矿制备硅酸盐水泥,尾矿中含有CaO 36.95%、MgO 2.67%,可部分替代石灰石。同时发现,以矿渣、尾砂为主要原料,以水玻璃、生石灰、石膏为激发剂制备水泥,以水玻璃为激发剂,在水玻璃模数1.2、掺量12%、水灰比0.3时制备的水泥具有较高的强度,养护3、7、12 d的强度分别达到66.4、73.1、83.0 MPa。

当尾矿中含有一定量的硅、铝、铁时,尾矿可替代水泥中的校正材料。朱建平等[16]利用铜尾矿部分替代常规硫铝酸盐水泥熟料生产用的钙质、硅质、铝质原料,完全取代铁质原料,以铜尾矿为原料按铜尾矿6~25份、铝灰20~35份、电石渣39~50份、钛石膏5~20份进行配比,制备硫铝酸盐水泥熟料。粉磨至一定细度后,通过碱度系数和硫铝比来控制水泥熟料中矿物的形成,所制备的硫铝酸盐水泥熟料的3 d抗压强度高达43 MPa,7 d抗压强度高达55 MPa,28 d抗压强度高达59 MPa,制备出的产品性能优于市场上42.5标号的硫铝酸盐水泥。

1.2 混凝土制品

混凝土由水泥、砂、石子和水组成。为改善混凝土的某些性能还常加入适量的外加剂和矿物掺合料。硫化矿尾矿中的粗粒级矿石可以用来取代混凝土制品中的骨料(砂、石)。尾矿中含有的大量硅酸盐、碳酸盐等矿物和水泥的成分接近,可以部分替代水泥作为混凝土制品的原材料[17]。

钼尾矿砂主要用来代替河砂,作为混凝土细骨料(粒径小于4.75 mm)使用,是混凝土强度的主要来源[18]。当钼尾矿与水泥的质量比为 4∶6,PC 减水剂掺入量为水泥量的0.5%,水灰比为0.25时,混凝土砖的28 d抗折强度达到11.25 MPa,抗压强度达到45.5 MPa,符合国家标准GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》抗压强度MU30等级的要求。田键等[19]采用铜尾矿∶金尾矿∶石灰∶水泥∶石膏(质量比)为30∶35∶20∶12∶3,尾矿粉磨时间20 min、蒸压温度180 ℃、养护时间8 h的条件下,能够制备出满足A3.5、B06级别的加气混凝土制品。

福建铅锌尾矿含SiO247.66%、CaO 20.42%、TFe 12.56%、Al2O34.58%,仇夏杰等[20]利用该尾矿粉,以总胶凝材料质量的10% 代替预拌混凝土中的水泥制备C30混凝土,确定胶凝材料的用量为400 kg/m3、砂率0.47、水胶比值0.3、减水剂用量为胶凝材料质量的0.3%,混凝土按照GB/T 50081—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试,结果发现,混凝土试块7 d抗压强度超过20 MPa,28 d抗压强度超过40 MPa,达到国家标准。此外,抗碳化性能也是混凝土试块质量的衡量标准之一,混凝土碳化是指水泥水化反应过程中生成的水化产物在有水的情况下,与空气中的CO2作用生成碳酸盐的过程,主要碳化反应见式(1)至式(4)[21]。

Ca(OH)2+CO2→CaCO3+H2O

(1)

3CaO·2SiO2·3H2O+3H2O+3CO2→

3CaCO3·2SiO2·6H2O

(2)

3CaO·2SiO2+nH2O+3CO2→3CaCO3+

2SiO2·nH2O

(3)

2CaO·SiO2+nH2O+2CO2→2CaCO3+

SiO2·nH2O

(4)

用粒径更细的铅锌尾矿粉代替相对较粗的水泥,使矿物掺合料之间的缝隙变小,结构密实,同时极细的铅锌尾矿粉具有更高的活性,二次水化作用生成的钙矾石与水化硅酸钙凝胶可以更好地紧密结合,改善浆骨界面的性能。因此铅锌尾矿粉从粒度与活性两方面双重优化了该混凝土体系的抗碳化性能,使得 7 d碳化值达到3.3,28 d碳化值达到7.0,抗碳化性优良。

1.3 建筑用砖

建筑用砖按是否烧结可分为烧结砖(红砖)和免烧砖(水泥砖)。烧结砖的主要原料为黏土,可以用硫化矿尾矿中的铝硅酸盐矿物掺杂进行生产,免烧砖的原料来源较为广泛,尾矿、粉煤灰、矿渣、沙子等均可用于制作免烧砖。

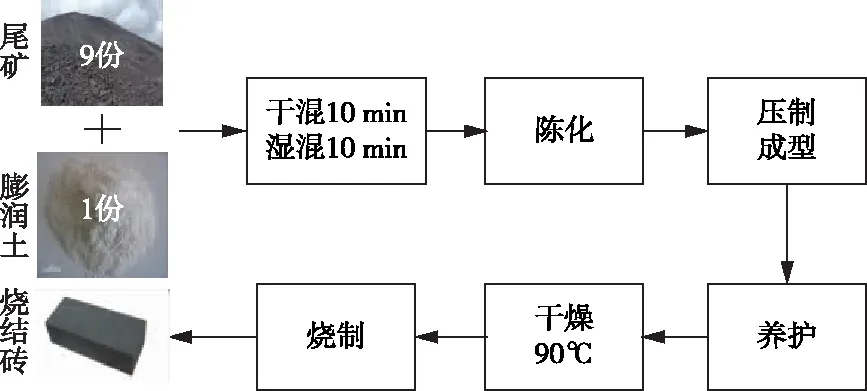

当硫化矿尾矿中的铝硅酸盐矿物或硅铝氧化物含量高于50%时,可作为烧结砖原料。如南灵宝矿山的含金硫化矿尾矿,石英含量高达55%~60%,经过工艺探索优化,成功实现了尾矿入料烧结砖的目的,工艺流程如图2所示。

图2 烧结砖工艺流程图[22]

尾矿和膨润土配比为9∶1,干混10 min,加入一定量水后进行湿混10 min,陈化后压制成型,恒温90 ℃干燥后,在电阻箱中进行烧结即可得到烧结砖。烧结过程中,升温速率为10 ℃/min,烧成终温为1 000 ℃,保温2 h,利用该流程得到的烧结砖含水7%、成型压力10 MPa,在此条件下可制备出MU30级别的烧结砖。

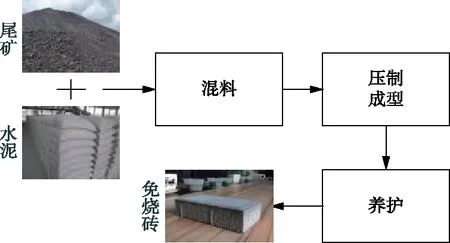

承德钼尾矿SiO2含量高达74%,平均粒径为0.109 mm,代文彬等[23]利用水泥和钼尾矿制备免烧砖。将水泥按质量分数25%和钼尾矿进行混合,水固比为0.1,成型压力20 MPa,成型保压时间60 s,经标准养护7 d和28 d,发现抗压强度分别达到40 MPa和45.9 MPa。其工艺流程见图3。

图3 免烧砖工艺流程图

水泥熟料中的硅酸二钙、硅酸三钙及铝酸三钙发生水化反应,其产物水化硅酸钙和水化铝酸钙具有较强的黏结性,将尾矿颗粒粘结在一起,并与三硫型水化硫铝酸钙组成砖体骨架结构,从而形成一定强度。

1.4 微晶玻璃

微晶玻璃是通过一定工艺处理后形成的致密的微晶相和玻璃相的多相复合体。由晶体组成,具有玻璃和陶瓷的双重特性,但比陶瓷的亮度高,比玻璃的韧性强,是一种新型的建筑材料,其形态色彩多样,如图4所示。

图4 微晶玻璃

微晶玻璃的主要成分为Na2SiO3、CaSiO3和SiO2等,和多数硫化矿尾矿中脉石的组分相似,为硫化矿尾矿生产微晶玻璃提供了可能性。已经有人指出,采用硫化矿尾矿中分离出来的细粒级轻矿物作为添加物,通过适当的成分配比和工艺设计,即可实现微晶玻璃的制备[24]。例如陕西商洛尾矿中硅、铝、钙的含量较高,尾矿中的各种成分通过XRF进行测定,其主要化学组成为 CaO、SiO2和Al2O3,可制备CaAl2Si2O8系微晶玻璃[25]。施麟芸等[26]利用铜尾矿中SiO2(72.39%)、Al2O3(11.96%)、K2O(10.36%)含量高的特点制作以透辉石Ca(Mg,Al)(Si,Al)2O6为主晶相的微晶玻璃制品,在晶核剂Fe2O3和Cr2O3的作用下,自身成核并作为结晶中心诱导析晶,省去了核化保温过程。采用硫化矿尾矿制备出的微晶玻璃产品具有配料选择充分、有效固化重金属等有害物质、消除化学药剂等优点。

1.5 陶瓷

陶瓷是以黏土(Al2O3·2SiO2·H2O)和长石(K2O·Al2O3·6SiO2)等天然硅酸盐矿物和石英(SiO2)为主要原料烧成的制品,质地坚硬,绝缘性和耐蚀性极好。硫化矿尾矿中不仅含有这些成分,而且还有多种氧化物,可以增强陶瓷的强度、耐磨性和抗震性。

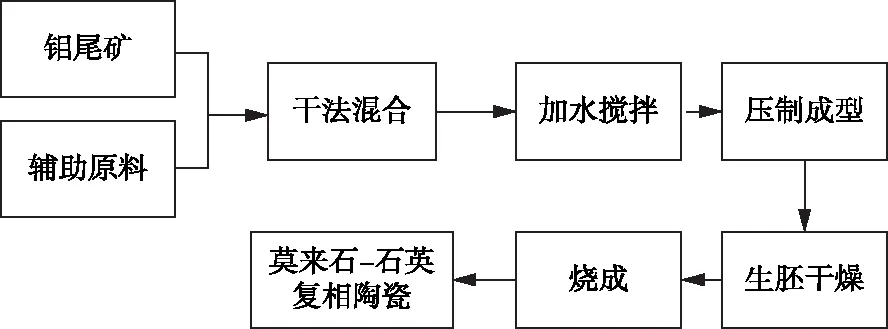

硫化矿尾矿作为原料生产陶瓷胚体技术已逐渐发展成熟。如以钼尾矿为硅源(用量为75%),粉煤灰为铝源,采用常压烧结法制备莫来石-石英复相陶瓷[27],工艺流程见图5。在烧成温度1 320 ℃、保温时间60 min、成型压力35 MPa条件下,制备的陶瓷抗折强度达到88.4 MPa,气孔率为5.3%,陶瓷强度显著增强。

图5 复相陶瓷工艺流程

将钼尾矿粉末和粉煤灰等辅助原料按一定比例混合均匀,加水搅拌,在模具中压制成型得到生坯,烘干后,在电阻炉中进行烧结,得到莫来石-复相陶瓷。烧成的复相陶瓷断面见图6。

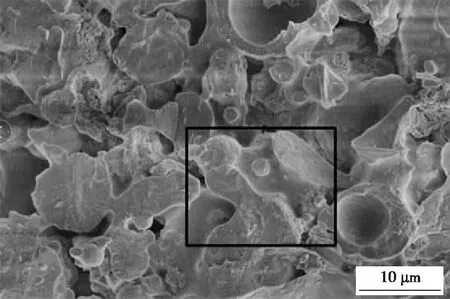

图6 陶瓷断面的SEM图像

由复相陶瓷断面的SEM图像可以看出,晶粒尺寸均匀且接触紧密,观察不到明显气孔,样品中生成较多的玻璃相,促进陶瓷致密化,并具有较高的抗折强度。

此外,区雪连[28]以废玻璃60%、铅锌尾矿20%、废陶瓷浆20%、碳化硅0.6%为配方,进行烧结制备发泡陶瓷,产品的平均显微硬度为10.05 GPa,密度达到 445 kg/m3,导热系数为0.078 W·m-1·K-1,吸水率为1.25%,试样抗折强度为0.49 MPa、抗压强度为1.24 MPa,耐酸碱腐蚀性良好,经腐蚀后,质量变华等[9]分别为0.21%、0.59%,取得了良好效果。

硫化矿尾矿作为建材原料,可以充分利用尾矿中的硅酸盐、碳酸盐等组分,降低建材的生产成本,提高建材产品质量,还有效固定了硫化矿尾矿中的重金属元素,减少了尾矿对环境的污染。

2 化工产品

工业硫酸、冶金熔剂和耐火材料等化工产品作为矿物加工、冶金、材料等行业领域必不可少的材料,每年消耗量很大,而硫化矿尾矿中的硫元素,和一些碱性氧化物是生产此类化工产品必不可少的原料,为成功提取尾矿中的有用矿物进行再加工生产,很多学者对此展开了研究,并取得了一定的成效。

1)硫磺

大宝山硫化矿尾矿采用氧化焙烧的方法,将SO2用H2还原成H2S,用胺法吸收后在Claus装置中反应生成硫磺(Sx),反应原理见公式(5)~(8)。此法不仅可以提高有价元素硫的回收率,还提高了28%的生产能力[29-31]。

SO2+3H2=H2S+2H2O

(5)

H2S+1/2O2=H2O+S

(6)

H2S+3/2O2=SO2+H2O

(7)

2H2S+SO2=2H2O+3/xSx

(8)

在Claus装置中部分H2S被氧化生成SO2,剩余的H2S继续和SO2发生氧化还原反应生成硫磺(Sx),并释放大量热量。反应过程中保持H2S和SO2的配比2∶1,回收率可达96%~97%。

2)工业硫酸

云浮硫铁尾矿经过浮选-氧化-磁化焙烧后,可获得硫产品(硫酸)和铁精矿[32]。焙烧产生的SO2气体经除尘、洗涤、干燥后,再经两次催化氧化生成SO3。用浓度为98.3%的浓硫酸吸收SO3,可获得浓度为98%的工业硫酸,成功实现尾矿向化工产品的转化。

白云石的主要化学成分为CaMg(CO3)2,可利用矿物加工技术进行分选,用于制作冶金熔剂、耐火材料和金属镁。例如贵州某锌尾矿中的硫化矿部分通过磁选、浮选等选矿方法除去含铁矿物如黄铁矿、褐铁矿,获得白云石精矿[33]。

3)冶金熔剂

白云石在700~900 ℃时分解出CaO、MgO,可作为碱性冶金熔剂,和铁矿石、焦炭中的酸性灰分反应生成低熔点的渣,使得熔渣和金属分离。

4)耐火材料

白云石在1 500 ℃煅烧时,MgO转变成为方镁石,CaO转变为结晶α-CaO,结构致密,抗水性强,可用于制作耐火材料,耐火强度高达2 300 ℃。

5)金属镁

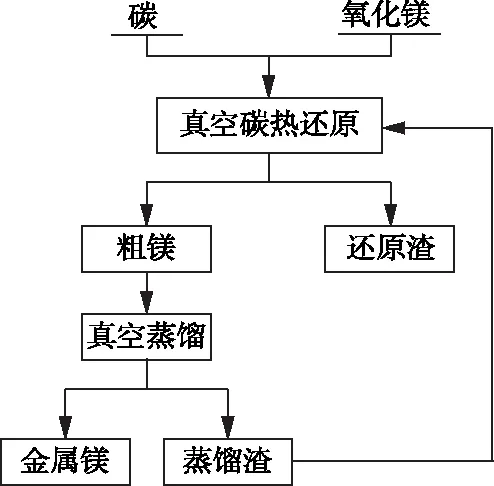

曲涛等[34]以白云石为原料,经煅烧得到含MgO 41.98%、CaO 56.8%的煅白,之后再通过真空碳热还原的方法制取金属镁,工艺流程见图7。在系统压力30~100 Pa、还原温度1 573 ~1 667 K条件下,除了C与MgO反应直接生成镁蒸气外,C与CaO反应生成CaC2,CaC2与MgO反应也可以生成镁蒸气。

图7 真空蒸馏精炼粗镁工艺流程

白云石煅烧后得到的氧化镁原料经过真空碳热还原制取的粗镁中含有MgO、Mg2C3等杂质,粗镁经过真空蒸馏后可得到纯度较高的金属镁。该综合利用方案在技术上可行,并能有效减少矿山尾矿堆存量,实现锌尾矿的资源化利用。

通过进一步的加工提纯,硫化矿尾矿可成功用于生产化工产品,不仅丰富了尾矿产品种类,提高了产品附加价值,还降低了化工产品的成本,有效地控制了材料消耗。

3 尾矿再选

由于设备、技术、成本等诸多因素的限制,导致尾矿中的有价组分含量参差不齐。一部分低品位难选尾矿由于回收率难以达到要求而被堆弃,另一部分由于过去矿山开采力度大,注重产量忽略了质量,导致硫化矿没有被合理有效的利用而造成资源的浪费。随着选矿技术的不断发展,设备、药剂的更新换代,很多具有再选价值的尾矿,可进一步选别,硫化矿尾矿数量巨大,有价元素含量较高,已经成为重要的研究课题之一[35]。截至目前,硫化矿尾矿再选的常用方法主要有传统的重选、磁选、浮选技术和生物浸出技术。

3.1 传统再选

通过传统的重选、磁选、浮选等单一或者联合的选矿方法进行二次选矿,回收硫化矿尾矿中的有价组分是目前最为常用的方法,且效果良好。

1)重选和磁选联合

永平铜矿浮选尾矿中主要含有铜、钨等金属矿物和石榴子石、石英等脉石矿物,詹健等[36]对永平铜矿的浮选尾矿进行了再选研究,通过重-磁联合的方式获得了品位为96.3%,回收率为69.3%的石榴子石,成功实现了硫化矿尾矿中石榴子石的再选,提高了尾矿利用率。

2)重选和浮选联合

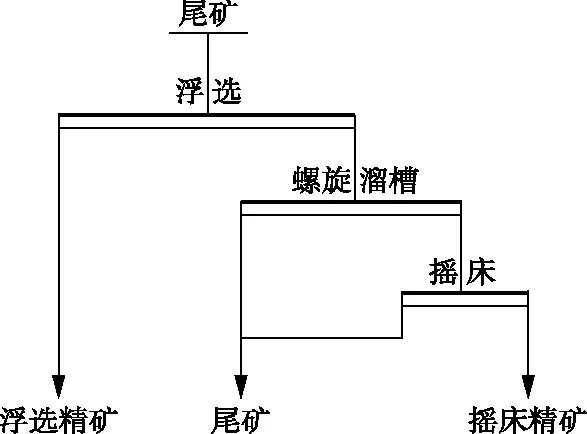

闪星锑业有限公司南矿选厂是我国典型的硫化锑矿选厂,其浮选尾矿中含有0.2%的硫氧混合锑矿,每年流失的锑金属量有500多t,蒋康生等[37]针对该尾矿对锑的回收进行了探索,通过浮选-重选联合的方法成功回收了尾矿中的硫化锑矿,回收工艺流程见图8。先通过浮选对硫化锑尾矿进行选别,获得部分精矿,浮选尾矿通过螺旋溜槽和摇床进行再选,最终获得品位22.4%、回收率22.5%的锑精矿。通过该工艺每年可回收锑精矿131 t,为企业创造经济效益450多万元。

图8 尾矿回收硫化锑原则流程图

3)单一浮选

大宝山的多金属硫化矿尾矿中可回收的有价元素包含Zn、Fe等。在回收Zn时,尾矿中的重矿物粗颗粒经球磨后,用硫化钠硫化处理,以黄药和黑药为联合捕收剂,松醇油为起泡剂,经浮选富集硫化锌精矿[38-40],使锌得以回收。

通过重选、磁选、浮选等常规选矿方法进行有价金属的回收,具有设备成本低、工艺流程简单、污染小的特点,但也存在着规模小、技术落后、回收率低等问题,需要进一步的规划和管理,寻求高效无污染的尾矿再选流程。

3.2 生物浸出

生物浸出(Bio-hydrometallurgy)通过利用某些微生物与空气、水等从矿物中浸取目标金属[41]。在20世纪60年代末就成功应用于选矿领域[23],适用于传统选矿方法难以选别的低品位矿石,不仅可以有效提升目标金属的回收率,还可以消除尾矿中重金属对环境造成的污染。

上官若凡等[43]使用氧化亚铁硫杆菌、氧化硫硫杆菌和铁钩端螺旋菌混合菌,对某硫化矿尾矿中的辉钼矿、黄铜矿和黄铁矿等金属进行浸出,在矿浆浓度10%、pH值2.5、温度28 ℃、初始微生物浓度2×107个/L、搅拌速度180 r/min的条件下,搅拌21 d,尾矿中的Mo、Cu、Fe 和S分别获得了82.87%、83.73%、88.78%和76.87%的浸出率。

混合菌群对黄铁矿、黄铜矿的浸出机理相似,主要是发生了氧化还原反应,主要有直接作用与间接作用两种浸出机理。

1)直接作用

生活在酸性环境下的菌群将低价硫和低价铁转化为高价硫和高价铁,在氧化过程中,破坏硫化矿物的晶格构造,使其中的Cu等金属组分以离子的形式进入溶液[44]:

(9)

2H2O

(10)

2)间接作用

在空气和水条件下,硫化矿除了直接被菌群氧化外,还会被Fe3+氧化,生成的氧化产物再间接被菌群氧化,主要有两种途径。

第一种途径[45]:

16H+

(11)

(12)

第二种途径[46]:

FeS2+2Fe3+→3Fe2++2S

(13)

(14)

(15)

关于辉钼矿的浸出机理,则比较单一,微生物可以直接将辉钼矿氧化为钼酸盐进入液相,生成的单质硫则通过方程式(14)进一步被氧化为硫酸。

(16)

2S+8H+

(17)

广东某铅锌硫化矿尾矿中主要含闪锌矿、方铅矿和黄铁矿,叶茂友等[47]利用嗜酸性氧化亚铁硫杆菌菌株(Acidithiobacillusferrooxidans,A.f)对该矿进行浸出,将培养后的A.f菌(菌液浓度为 2×108cells/mL)接入锥形瓶中,置于 30 ℃、160 r/min的恒温振荡器内培养,调节pH值为2.00,结果发现矿浆浓度为 50 g/L,铁和锌的浸出率最佳,分别为 85.45%和 97.85%。

四川某铜矿尾矿中主要金属矿物为磁黄铁矿、铁闪锌矿和黄铜矿,品位较低,分布不均匀,采用常规选矿方法回收,难度大、成本高。傅开彬等[48]以In-bac为浸矿菌种,采用两段微生物浸出工艺对该矿进行浸出,在矿浆浓度80 g/L、接种量10%、浸出36 d时,尾矿中铜浸出率达到36.97%,锌浸出率为92.37%,浸出效果最好。

生物浸出对于临界工业品位的硫化矿尾矿有较好的选别作用,加之部分尾矿的粒度细且均匀,正适用于硫化矿尾矿的再选工作。生物浸出技术的研究促进了我国理论及技术水平的提高,并使其大范围推广和应用[49]。现在微生物浸出技术已经成为低成本、高效益、绿色环保的选矿方法[50]。

4 尾矿充填

随着矿山开采力度的增强,采空区经常出现地表塌陷或雨水渗漏等一系列问题,同时露天尾矿堆存所造成的环境污染及安全隐患也受到了关注,因此相关学者提出了尾矿充填的概念,即以尾矿为主要成分,水泥等胶凝材料为辅助原料制备成充填材料,输送至矿山地下开采形成的采空区中进行回填作业[51]。

目前多是利用粗粒部分与辅助材料按比例混合后进行充填,这种充填方法已得到广泛应用,而全尾矿充填工艺还处于试验阶段。

例如金川多金属共生硫化镍铜矿床基于不同粒径的“填隙效应”,采用的是最优废石,尾砂比6∶4,浓度78%~79%,325#水泥添加量为260 kg/m3,废石—全尾砂充填浆体的坍落度不小于20 cm,废石充填浆体的分层度不大于2.0 cm[52]。充填体胶结时间为27 d时,平均强度达到6.39 MPa,超过强度标准5 MPa的20%以上,满足充填体强度要求。

全尾矿充填工艺也在发展。凡口铅锌矿的尾矿充填采空区在开始初期,将+0.019 mm的铅锌尾矿直接作为填充材料,不经尾矿再选便取得不错的经济效益,之后凡口铅锌矿和长沙矿冶研究总院进行合作研究的高浓度全尾矿胶结充填工艺将尾矿的利用率提升到95%以上,向“无尾矿矿山”的目标更近一步[53]。

四川某铜锌尾矿贫化高、回采损失率高、不宜再选。欧任泽等[54]进行了全尾砂充填材料试验。当XT9020型阳离子絮凝剂为10 g/t,全尾砂浆浓度为17.64%,给料浓度为0.61 t/(m2·h)时,底流浓度可达到53.04%,溢流水含量为52.8×10-6。该尾砂充填工程解决了矿山尾矿库容不足、采矿损失大等技术问题。

尾矿充填技术不仅解决了尾矿库环境污染和安全隐患等问题,还降低了采空区的充填成本,提高了资源综合利用率。

5 结论与展望

在当今矿产资源日益紧张的环境下,尾矿资源的多途径综合利用显得尤为重要。硫化矿尾矿的资源化利用分为以下四个方面:建材原料、化工产品、尾矿再选和尾矿充填。

1)硫化矿尾矿作为建材原料应用较广,根据组分含量的差异,可分别用于生产水泥、混凝土制品、建筑用砖、微晶玻璃和陶瓷。由于硫化矿尾矿的加入,降低了建筑材料的生产成本,固定了尾矿中的有害元素。

2)用硫化矿尾矿生产化工产品,可以得到硫磺、工业硫酸、冶金熔剂、耐火材料和金属镁等,有效提高了产品的附加价值,为工业生产提供了必要的原料。

3)尾矿再选主要通过传统的重选、磁选、浮选方法和生物浸出的方法进行选矿,可以提高有价矿物的回收率,缓解矿产资源短缺的现状。尤其是生物浸出的方法对一些稀贵金属、难选低品位金属有较好的浸出作用,且对环境友好,工艺流程也较为简单,不足之处就是浸出效率普遍较低。

4)尾矿充填逐渐从粗粒级充填发展到全尾矿充填。尾矿充填避免了采空区存在的渗水、塌陷等安全隐患,提高了充填体的强度,且随着科技的进步,填充方式和填充材料也越来越多样化。

硫化矿尾矿的资源化利用不仅要根据矿石组分来确定最佳的利用途径和方法,同时还要兼顾环境、经济等因素。目前,硫化矿尾矿的二次利用已经比较丰富,但仍有不足之处,因此,今后硫化矿尾矿的多途径利用还需要向以下几个方向进行发展。

1)提高硫化矿尾矿产品的附加价值,向材料、化工领域发展。硫化矿尾矿所制成的水泥、建筑用砖等附加价值较少,可以倾向功能陶瓷、微晶玻璃等新材料方向,提高市场竞争力,同时尾矿中含有的各种元素,可以根据工业需要加以利用,通过新工艺加工成各种化工产品,提高附加价值。

2)开发智能分选系统,增加新设备,针对尾矿的不同组分给出最佳利用途径。在尾矿产出的同时,利用新设备对矿样进行采集、分析,给出最佳利用途径及其利用方法。针对尾矿中有价金属矿物品位低、处理量大的特点,开发出适合分选低品位矿物的新型设备,以都达到快速回收的目的。

3)研发新型药剂和材料,培养具有高效浸出的微生物。在硫化矿尾矿浮选阶段,开发新型药剂,如具有强捕收性能的捕收剂,在粗选时,优先提高有价矿物的回收率,在精选时,使用具有高选择性的新型捕收剂,以达到品位要求,同时降低药剂对环境的危害。在生物浸出阶段,培养具有高活性、耐酸性和高效氧化的微生物,使浸出效率更高,生产周期更短。

4)提高超细粒尾矿利用率。不适合再选的超细粒尾矿可以通过选择合适的胶凝材料,确定最佳粒级组合,将超细粒尾矿用于尾矿充填,可使尾矿利用率最大化。在尾矿充填时,开发具有微量高效且适应性更强的新型充填材料,可以胶凝成分更加复杂,粒级更细的尾矿,同时提高胶凝速度和充填强度,降低充填材料的生产成本。