有色金属冶炼企业碳排放核算与减排策略

2021-07-13刘楠楠杨晓松楚敬龙谭海伟

刘楠楠 杨晓松 楚敬龙 谭海伟 刘 芳

(矿冶科技集团有限公司,北京 100160)

统计数据显示2019年我国二氧化碳排放量约101.7亿t,占全球总量的28%。和其他国家对比,在建筑、交通和农业部门排放占比明显偏低,而我国工业部门占比高。国内工业结构对能源有很强的依赖性,单位GDP对应碳排放量显示,我国仍处于世界高位水平。作为全球经济体量最大、发展速度最快的发展中国家,中国在减少碳排放方面的积极措施对全球发展起着重要作用。

我国政府陆续出台了一系列碳减排的政策。2020年12月25日生态环境部正式审议通过《碳排放权交易管理办法(试行)》[1];2021年政府工作报告中明确制定2030年前碳排放达峰行动方案;2021年3月30日生态环境部发布关于公开征求《碳排放权交易管理暂行条例(修改意见稿)》的通知[2]。建立全国碳排放权交易制度,覆盖电力、石油、化工、建材、钢铁、有色金属、造纸和国内民用航空等工业行业的碳排放权总量设定与配额分配方案。碳排放配额分配包括免费分配和有偿分配两种方式,初期以免费分配为主,根据国家要求适时引入有偿分配,并逐步扩大有偿分配比例,实施碳排放权交易体系管理。

有色金属冶炼行业作为纳入全国碳排放交易的重点工业行业之一,2020年中国有色金属工业协会初步统计显示有色金属工业二氧化碳总排放量约6.6亿t,占全国总排放量的4.7%,有色金属行业按照主体流程主要分为采矿、选矿、冶炼和压延加工业。其中有色金属冶炼行业,特别是电解铝二氧化碳排放量约4.2亿t,是有色金属工业实现“碳达峰”的重要领域。有色金属冶炼业碳排放量在全国排放总量中具有举足轻重的地位。因此,亟待开展有色金属冶炼业碳减排研究,探索低碳发展的具体措施,对削减我国碳排放,实现碳中和意义重大。

1 有色金属冶炼企业碳排放类型

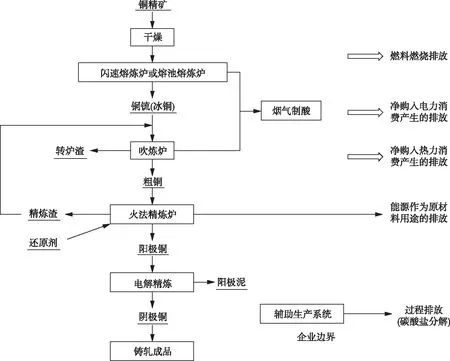

有色金属冶炼企业由于原材料、所处生产环节不同,生产工艺流程和技术参数差异较大,但从碳排放角度分析,其排放类型和核算方法较为统一。学者对有色金属行业的能源消耗及二氧化碳排放数据核算显示,2000—2011年消耗持续上升,其中电力和原煤能源消耗占到总能源消耗的85%[3],占主导地位。针对有色金属冶炼业等重点领域,国家发展改革委先后印发《中国电解铝生产企业温室气体排放核算方法与报告指南(试行)》《中国镁冶炼企业温室气体排放核算方法与报告指南(试行)》《其他有色金属冶炼和压延加工业企业温室气体排放核算方法与报告指南(试行)》[4-6](以下统称《指南》)。梳理分析可知,有色金属冶炼企业核算边界应以企业法人或视同法人的独立核算单位为界。生产系统涉及主体和辅助生产系统、以及直接为生产服务的附属生产系统,其中辅助生产系统包括动力、供电、供水、化验、机修、库房、运输等,附属生产系统包括生产指挥系统(厂部)和厂内为生产服务的部门和单位。二氧化碳排放源主要包含:燃料燃烧排放、能源作为原材料用途的排放、工业生产过程排放、净购入热力产生的排放和净购入电力产生的排放。对于其他产品生产过程的企业,应参考其相应行业排放要求核算后计入企业总排放量。以铜冶炼为例,目前以火法冶炼为主,主要工序为造锍熔炼、铜锍(冰铜)吹炼、粗铜火法精炼和阳极铜电解精炼,主流工艺铜冶炼企业碳排放示意图见图1。

图1 主流工艺铜冶炼企业碳排放示意图

2 碳排放量核算及影响因素分析

对有色金属冶炼企业的碳排放源分析,主要核算边界范围包括以下5种类型[4-6]:

1)燃料燃烧排放

有色金属冶炼企业所涉及的燃料燃烧排放是指煤炭、燃气、柴油等燃料在各种类型的固定或移动燃烧设备(如锅炉、煅烧炉、窑炉、熔炉、内燃机等)中与氧气充分燃烧产生的二氧化碳排放。厂内运输车辆、应急设备等使用的燃料(柴油等)燃烧产生的排放量亦在统计范围。

(1)

式中,E燃烧—燃料燃烧产生的二氧化碳排放量,tCO2;ADi—第i种燃料活动水平,即导致碳排放的生产或消费活动的活动量,GJ;EFi—第i种燃料的二氧化碳排放因子,tCO2/GJ;i—燃料类型代号。

对于有色金属冶炼企业多数燃料种类比较固定,燃料低位发热值、单位热值含碳量与燃料碳氧化率(燃料中碳在燃烧中被氧化的百分比)仅在小范围内波动。因此燃料排放因子在具体企业表现较为稳定,呈现出有色金属冶炼企业燃料燃烧排放量和燃料活动水平数据正相关的特征。

2)能源作为原材料用途的排放

有色金属冶炼企业所涉及的能源作为原材料用途的排放主要是工业生产中,能源作为原材料(冶金还原剂)被消耗,发生物理或化学变化而产生的碳排放。具体来讲,电解铝企业主要是炭阳极(能源产品,作为电解铝生产的还原剂)消耗所导致的二氧化碳排放。镁冶炼企业厂界内的自有硅铁生产工序消耗蓝炭(能源产品,作为还原剂)所导致的二氧化碳排放;若硅铁全部外购,则不涉及此类排放。铜冶炼、铅锌冶炼等子行业的企业使用焦炭、蓝炭、无烟煤、天然气等(能源产品,作为还原剂)导致的二氧化碳排放。

E原材料=AD还原剂×EF还原剂

(2)

式中,E原材料—能源作为原材料用途(冶金还原剂)导致的二氧化碳排放量,tCO2;AD还原剂—还原剂活动水平,即导致碳排放的还原剂消耗量,固体或液体能源单位为t,气体能源单位为万Nm3;EF还原剂—能源产品作为还原剂用途的二氧化碳排放因子,tCO2/t还原剂)。

对于有色金属冶炼企业,多数冶金还原剂种类比较固定,因此排放因子在具体企业表现较为稳定。还原剂消耗量与企业生产效率直接相关,且在一定范围内波动,呈现出有色金属冶炼企业原材料用途排放量和还原剂活动水平数据正相关的特征。

3)工业生产过程排放

工业生产中,除能源之外的原材料发生化学反应造成的碳排放。电解铝企业所涉及的工业生产过程主要为阳极效应所导致的全氟化碳排放,如涉及石灰石煅烧窑,还应考虑煅烧过程二氧化碳的排放。镁冶炼企业所涉及的工业生产过程主要为白云石煅烧分解所导致的二氧化碳排放。对于有色金属冶炼企业,指使用石灰石(主要成分为碳酸钙)或白云石(主要成分为碳酸镁和碳酸钙)作为生产原料或脱硫剂,碳酸盐发生分解反应导致的二氧化碳排放。稀土冶炼企业使用纯碱、碳酸盐或草酸为原料,生成碳酸盐或草酸盐,而后经煅烧分解后导致二氧化碳的排放。可概述为公式(3):

E过程=E草酸+∑E碳酸盐=AD草酸×EF草酸+∑(AD碳酸盐×EF碳酸盐)

(3)

式中,E过程—过程导致的二氧化碳排放量,tCO2;E草酸—草酸分解(仅涉及稀土等少数有色金属冶炼过程)所导致的过程排放量,tCO2;E碳酸盐—某种碳酸盐(含石灰石和白云石等)分解所导致的过程排放量,tCO2;AD草酸—草酸(仅涉及稀土等少数有色金属冶炼过程)消耗量,t;AD碳酸盐—碳酸盐消耗量,t;EF草酸—草酸分解的二氧化碳排放因子,tCO2/t草酸;EF碳酸盐—某种碳酸盐分解的二氧化碳排放因子,tCO2/t碳酸盐。

基于中国有色金属工业协会及行业经验统计数据确定二氧化碳排放因子推荐值,具体见《指南》附录二。归一化分析显示生产过程二氧化碳排放量与碳酸盐或草酸原料消耗量呈正比例关系。

4)净购入电力产生的排放

有色金属冶炼企业电力根据来源一般分为余热发电、太阳能发电和购入网电。余热发电和太阳能发电等电力排放因子可记为零,为资源有效利用,未直接消耗能源。实际核算生产企业消费的购入电力所对应的电力生产环节产生的二氧化碳排放。实际发生在电力生产企业,以净购入的每千瓦时电量所对应的二氧化碳排放量来表征电力排放因子(式4)。

E电=AD电×EF电

(4)

式中,E电—冶炼生产过程消耗的净购入电力对应的电力生产环节导致的二氧化碳排放量,tCO2;AD电—企业的净外购电量,即企业购买的总电量扣减企业外销电量,MW·h;EF电—区域电网年平均供电的二氧化碳排放因子,tCO2/MW·h。

区域电网供电排放因子与有色金属冶炼企业生产无直接关系,且相对固定,根据企业生产地及目前电网划分情况,选用相应区域电网排放因子。冶炼企业净电力消耗产生的二氧化碳排放量和生产过程消耗的电力数量呈成比例关系。

5)净购入热力产生的排放

有色金属冶炼企业热力根据来源一般分为余热利用和购入外部集中供热等。余热利用的热力排放因子可记为零,为资源有效利用,未直接消耗能源。企业购入热力(蒸汽、热水)所对应的热力生产环节产生的二氧化碳排放,实际发生在热力生产企业,以净购入的每百万千焦热量所对应的二氧化碳排放量来表征热力排放因子(式5)。

E热=AD热×EF热

(5)

式中,E热—冶炼生产过程消耗的净购入热力对应的热力生产环节导致的二氧化碳排放量,tCO2;AD热—企业冶炼生产过程消耗的净外购热力数量,GJ;EF热—供热的二氧化碳排放因子,tCO2/GJ。

统计数据分析显示,热力消费的排放因子采用《指南》推荐值0.11 tCO2/GJ,有色金属冶炼企业消耗热力产生的二氧化碳排放量和生产过程消耗的热力数量呈正比。

基于上述分析,有色金属冶炼企业二氧化碳排放总量等于企业边界内所有生产系统的燃料燃烧排放量、能源作为原材料用途的排放量、工业生产过程排放量、以及企业净购入的电力和热力消费排放量之和,核算有色金属冶炼企业碳排放量(式6)。

E=E燃烧+E原材料+E过程+E电+E热

(6)

式中,E—有色金属冶炼企业碳排放总量,tCO2;E燃烧—有色金属冶炼企业燃料燃烧碳排放量,tCO2;E原材料—有色金属冶炼企业能源作为原材料用途的碳排放量,tCO2;E过程—有色金属冶炼企业工业生产过程碳排放量,tCO2;E电—有色金属冶炼企业净购入的电力消费碳排放量,tCO2;E热—有色金属冶炼企业净购入的热力消费碳排放量,tCO2。

学者以“闪速熔炼-PS转炉吹炼”生产的某铜冶炼企业碳排放总量测算[8]显示其碳排放强度为1 407~1 480 t/t粗铜;其中净购入电力产生的排放占比85%左右,为主要排放源;燃料燃烧排放占比约10%。对该铜冶炼企业的碳排放源分析显示,主要核算边界范围内5种类型排序为净购入电力产生的排放>燃料燃烧排放>净购入热力产生的排放>工业生产过程排放>能源作为原材料用途的排放。企业规模、生产工艺、清洁生产水平和综合能耗等因素均会影响其碳排放强度。

影响有色金属冶炼企业边界内二氧化碳排放量主要的因素有燃料消耗量、原料(冶金还原剂)消耗量、电力消耗量、热力消耗量等,见表1。

表1 有色金属冶炼企业碳排放影响因素分析

3 有色金属冶炼企业碳减排对策

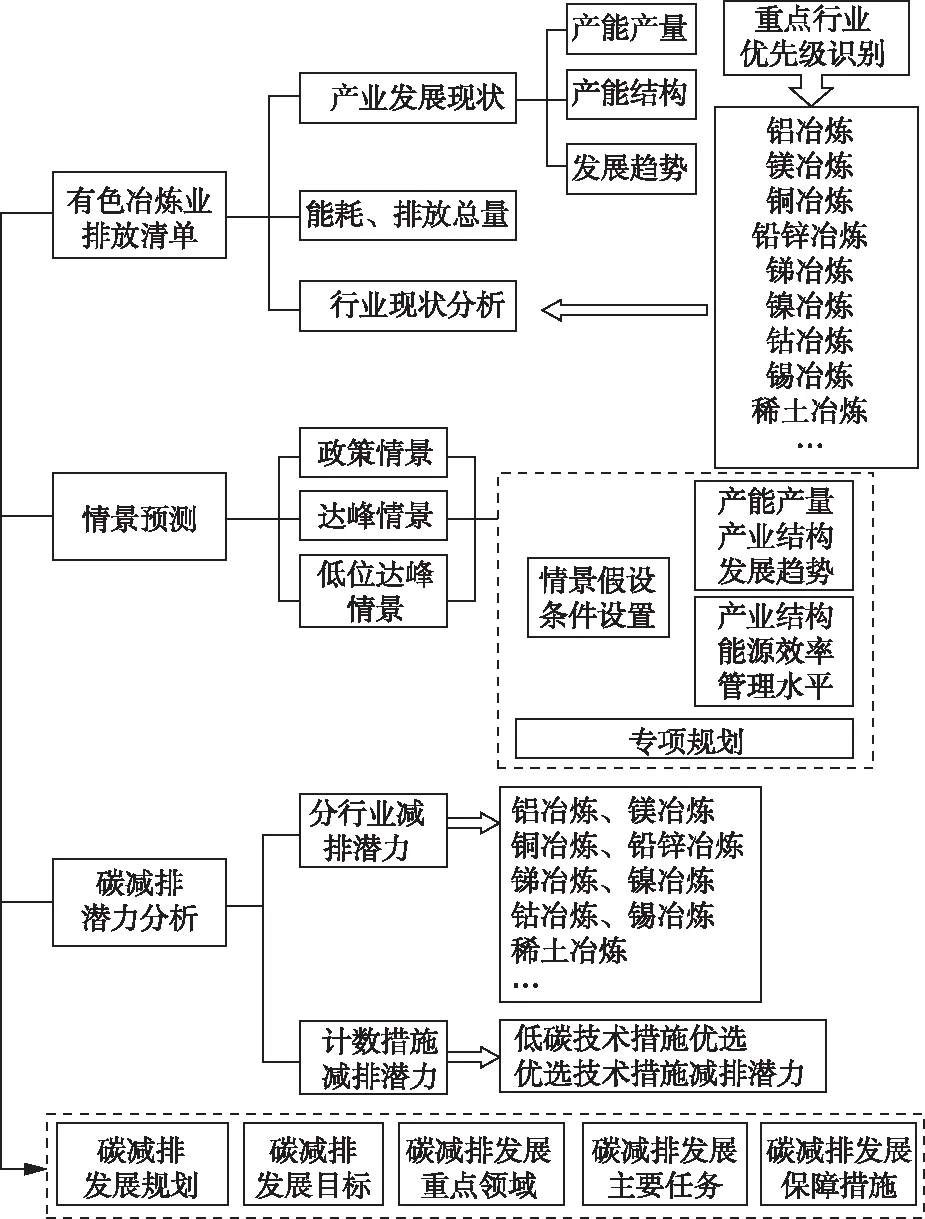

有色金属冶炼业碳减排发展研究包括发展目标的确定以及发展路径的探索,需在对碳排放现状测算和影响因素分解的基础上,通过设定不同的发展情景,深入开展碳减排趋势预测,分析不同技术措施和政策组合的减排潜力。结合《有色金属行业碳达峰实施方案》征求意见,初步提出:到2025年有色金属行业力争率先实现碳达峰,2040年力争实现减排40%[10]。结合碳排放达峰的时间、峰值量和达峰路径,最终确定有色金属冶炼业发展规划及路线图(图2)。

图2 有色金属冶炼企业碳减排发展研究思路

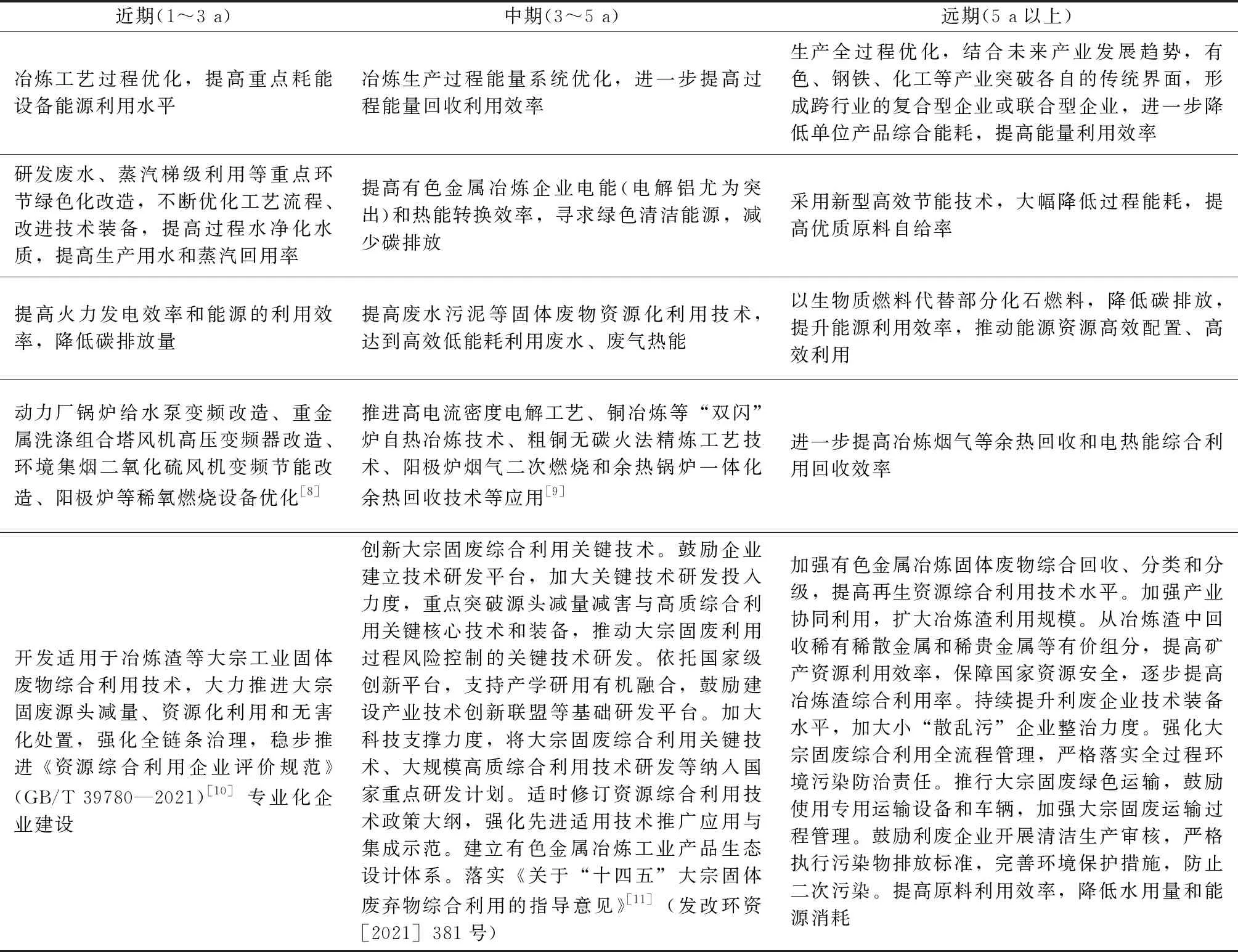

随着我国有色金属工业发展方式的转变以及碳排放交易的实施,基于有色金属冶炼企业碳排放量核算及影响因素分析,开展有色金属冶炼企业碳排放趋势和演化、减排潜力分析等,有色金属冶炼业应扎实推进,逐步实施近期和中长期减排对策(表2)。

表2 有色金属冶炼企业碳减排对策

受资源禀赋、能源结构、发展阶段等因素影响,未来我国有色金属冶金废渣等大宗工业固体废物仍将面临产生强度高、利用不充分、综合利用产品附加值低的严峻挑战[7]。把握国内外冶金行业发展趋势,向高端制造和服务迈进,打造产品绿色产业链,由单纯金属生产向高端合金和高附加值材料演示,将资源综合利用和碳减排统一考虑,开发“城市矿产资源”等。实现加大资源综合利用效率,支撑资源综合利用企业的界定,规范资源综合利用企业的生产和运营;基于企业技术工艺路线摸底、信息收集和数据统计,了解资源综合利用技术发展趋势、监测资源综合利用行业发展水平,引导资源综合利用行业健康发展;支撑资源综合利用行业税收等优惠政策的实施。

有色金属冶炼业碳排放系数的改变受电力碳排放系数变化明显,而电力产生过程中二氧化碳排放主要来自燃料的消耗。所在区域政府供电机构应加快电力技术的发展革新,鼓励电厂采用可再生能源替代活力或者研发新的发电技术,降低单位电能的标准煤耗率。

持续调整优化产业结构、能源结构,推动电解铝等重点行业率先达峰。能源强度改善主要源于节能减排技术创新的研发推广和产业结构调整。鼓励先进技能技术的研发投入,扎实推进清洁生产,发展壮大绿色产业,加强节能改造管理,完善能源消费双控制度。有色金属冶炼企业绝大多数已完成退城入园工作,由监管地扎实开展低碳工业园区建设,推进绿色建筑、绿色工厂、绿色产品、绿色园区、绿色供应链建设。加强先进适用绿色技术和装备研发制造、产业化及示范应用。

4 结语

结合有色金属冶炼行业实际,加快碳排放重点行业优先级识别,摸清底数,分级分类施策。抓紧抓实行业自身碳减排潜力,推动产业转型升级、结构优化,提升能源利用效率,推动能源资源高效配置、高效利用,有序推进有色、钢铁和化工等行业间联合创新联合研发,区域流程优化整合、互融相嵌。在有色金属冶炼碳减排领域,积极构建长效的评价体系和机制,变革性技术的预见和评估、跨行业领域的协同战略研究等都是亟待深化的方向。在碳排放测算和影响因素分解的基础上,本研究尝试提出了不同时期有色金属冶炼业碳减排的措施,希望能为有色冶炼企业实现绿色低碳发展提供参考。