围压条件下水泥封固长度对封隔能力的影响规律*

2021-07-12杜伟峰杨焕强黄志强

杜伟峰 杨焕强 黄志强 黄 鹏

(长江大学石油工程学院)

0 引 言

在油气井全生命周期内,水泥环起着封隔油气层和保护套管的重要作用,是保持井筒完整性的关键所在[1]。油气井在固井后进行试油、压裂和生产等,会引起井筒内压力和温度的变化,使得水泥环初始应力和界面胶结强度也发生变化,严重影响水泥环的封固效果[2]。

国内外学者针对水泥环封隔能力的影响开展了一系列研究。郭辛阳等[3]利用自主研制的固井界面胶结强度评价装置,对不同水泥浆体系形成的封固系统在变温条件下进行了第一、二界面胶结强度试验,分析认为养护温度变化会使胶结强度降低;王克诚等[4]利用室内套管-水泥环界面水力封隔能力评价装置,得出地层渗透性和环空压差都对水泥封隔能力有影响;S.O.AWE[5]和S.R.K.JANDHYALA等[6]利用数值模拟方法对水泥密封完整性问题进行了大量模拟研究,分析认为水泥环初始应力对其寿命长短有较大影响;岳家平等[7]通过水泥环密封完整性评价装置,测试了考虑围压养护条件下不同封固长度水泥环密封能力的影响因素,为探究封固长度对封隔能力的影响规律提供了理论支持;武治强等[8-10]针对温压变化对固井胶结面密封能力的影响开展了试验研究,研究发现水泥环纵向长度太短,难以承受作业期间产生的压差,有效的水泥环封隔必须依赖于足够的有效胶结长度,该研究未考虑围压条件对水泥胶结强度的影响;陶谦[11]通过全尺寸试验装置开展了水泥环密封能力评价试验,分析认为周期性温压变化是水泥环密封失效的主要原因,但该试验未考虑水泥浆凝固后的初始应力状态。

针对上述文献中存在的问题,本文利用Cohesive黏聚力模型描述固井第一、二胶结界面,考虑水泥环界面初始应力,建立了不同固井封固长度下环空气体突破胶结界面的有限元数值模型,通过水泥环密封完整性评价试验对数值模拟结果进行了验证,分析了不同气体黏度、界面胶结强度及水泥环初始应力条件下水泥封固长度对密封能力的影响规律。

1 有限元数值模型

1.1 Cohesive模型描述固井界面

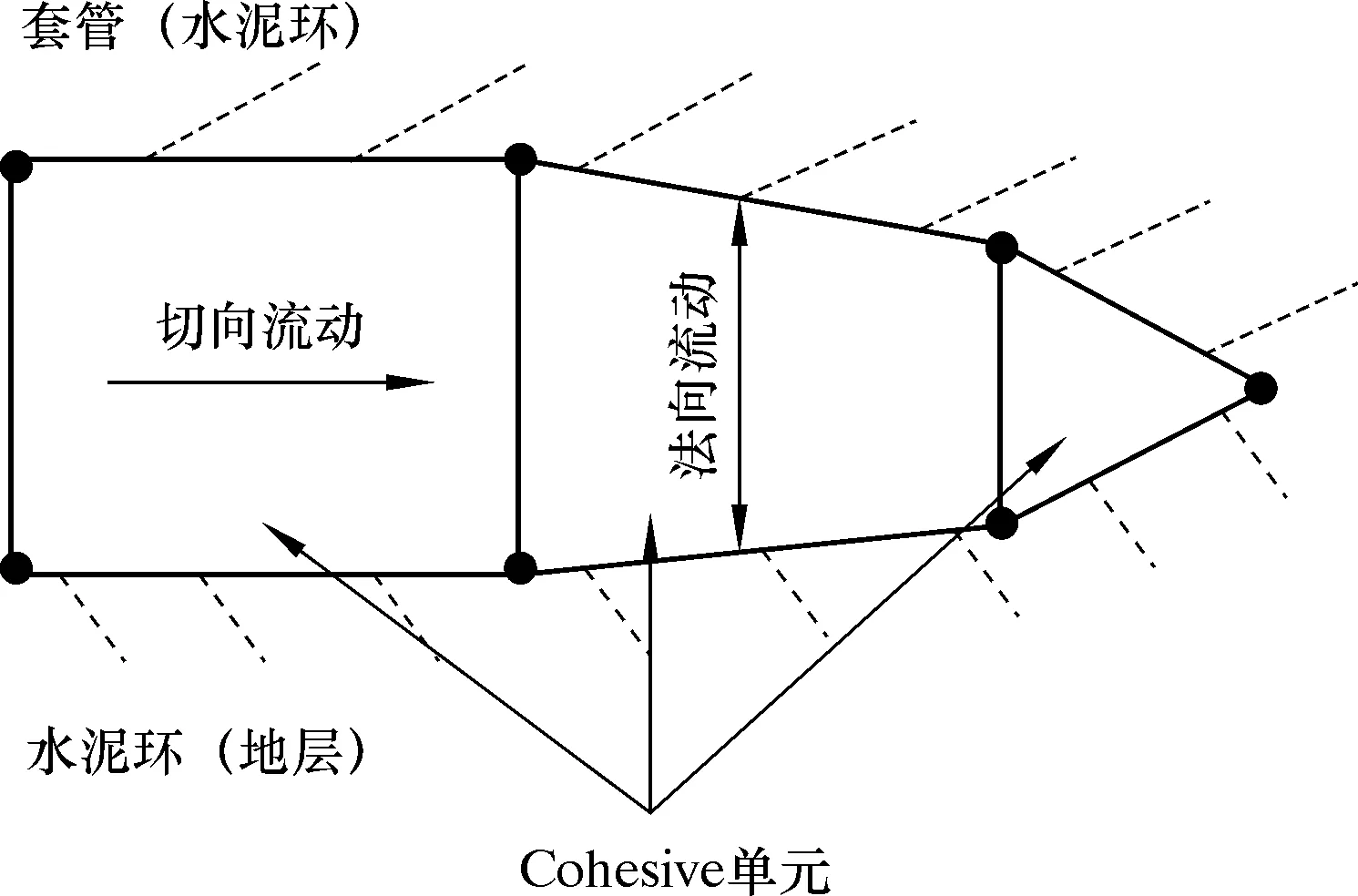

固井第一、二胶结界面是水泥环密封失效的薄弱环节,也是环空油、气窜流的通道,如何描述界面胶结性质是实现水泥环封隔能力分析评价的基础。Cohesive黏聚力模型在模拟材料断裂或脱离的过程中,将复杂的破坏过程用两个面之间的“相对分离位移-接触面应力”来表述,已广泛应用于水力压裂裂缝扩展及复合材料层间开裂的数值模拟中[12]。C.J.WOLTERBEEK等[13]首次利用Cohesive模型模拟套管与水泥环的胶结界面,开展了固井界面特性及其环空流体窜流规律研究;T.B.ARJOMAND等[14]在C.J.WOLTERBEEK等人的基础上,利用Cohesive模型模拟水泥环与套管以及水泥环与地层的胶结界面,开展了水泥环封隔能力研究。Cohesive模型的本构关系如式(1)所示。

(1)

式中:σ为应力,δ为相对位移,K为界面刚度系数,下标n表示法向方向,下标s、t表示两个切向方向。

环空油气沿固井一、二界面存在切向及法向流动,如图1所示。

图1 气体在Cohesive单元内的流动

Cohesive黏聚力模型描述油气的切向及法向流动,流量方程为:

(2)

qu=cu(pi-pu)

(3)

qb=cb(pi-pb)

(4)

1.2 几何模型及材料性能

西南油气田高石××井三开采用尾管悬挂固井技术,钻头外径215.9 mm,尾管外径177.8 mm、壁厚12.65 mm,采用两凝加重防气窜水泥浆体系,水泥浆密度2.25 g/cm3,其中缓凝水泥浆封固2 630.00~3 027.22 m井段,快干水泥浆封固3 027.22~5 333.00 m井段。

几何模型包括套管、水泥环、地层、套管-水泥环界面以及水泥环-地层界面。根据CHEN F.等[15]和张万栋等[16]的研究,当模型的地层直径大于井眼直径的5倍时,可以消除边界效应对计算结果的影响,因此,模型设置的地层尺寸为 2 m×2 m(长×宽),对于水泥环封固段长度,本文设置了1、5、10和20 m等几个高度。建立的水泥环封隔能力评价几何模型如图2所示。

图2 水泥环封隔能力评价几何模型

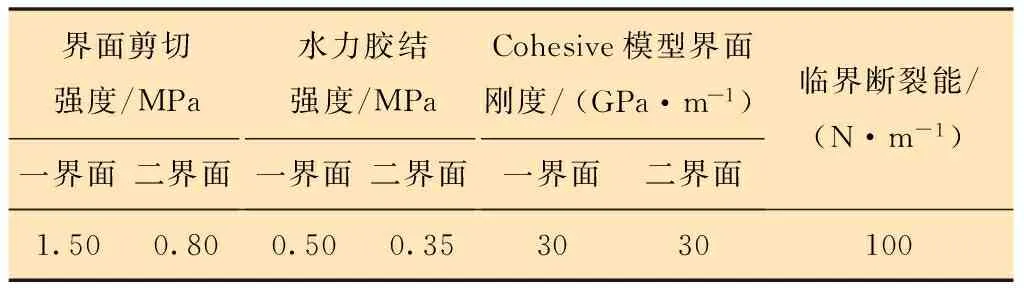

由于本文关注的是水泥环界面的封隔能力,所以套管、水泥环与地层均设定为弹性材料,三者的弹性模量分别为210.0、6.5和25.0 GPa,泊松比分别为0.25、0.21和0.27。根据王克诚等[4]和YANG H.Q.等[17]的研究,设置固井一、二界面的特性参数如表1所示。

表1 固井一、二界面特性参数

1.3 水泥环初始应力

水泥环初始应力是指水泥浆候凝结束且水泥石性能稳定后水泥环上存在的应力,大都以径向的有效应力表示。D.R.MORGAN[18]及K.E.GRAY等[19]认为,水泥环第一、二界面的初始应力相等,且都等于水泥浆凝固前的静液柱压力减去地层孔隙压力。受环空浆柱结构、套管内顶替液密度、水泥浆种类及封固长度的影响,水泥环初始应力不尽相同。以高石××井为例,基于该井的固井施工参数及地层孔隙压力数据,该井储层段的初始应力为1~3 MPa。

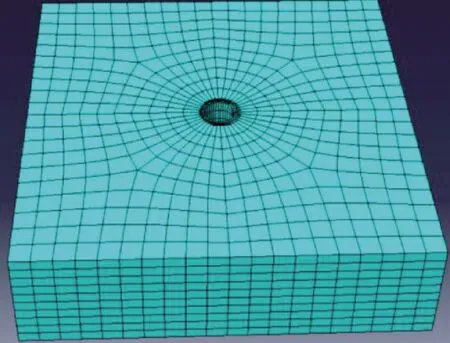

1.4 网格模型

对套管-水泥环-地层进行网格划分时,采用计算精度高的六面体网格对计算模型进行离散,考虑到计算成本,对网格密度进行了敏感性分析,优化的模型网格数为23 600个,如图3所示。地层与水泥环设置为带有孔隙压力自由度的C3D8P单元,地层设置为三维应力单元C3D8R,固井一、二界面设置为Cohesive单元COH3D8。

图3 套管-水泥环-地层网格模型

2 试验验证与数值模拟结果

2.1 试验验证

利用高温高压全尺寸水泥环密封完整性评价装置进行验证[20]。利用模拟地层模具制备弹性模量为25 GPa、泊松比为0.27的模拟地层,常温养护地层5 d,下入外径为177.8 mm、壁厚为12.65 mm的套管,配制密度为2.25 g/cm3的水泥浆注入环空。通过高温高压全尺寸水泥环密封完整性评价装置进行试验,设置高温条件,控制围压25 MPa,套管内压力13 MPa,水泥环养护时间3 d,在上述条件下进行环空气体突破压力测试并记录数据。

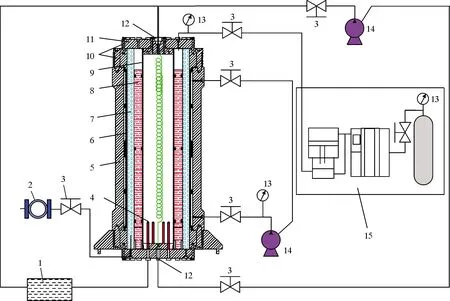

高温高压全尺寸水泥环密封完整性评价装置由温度、围压、环空压力、套管内压、环空气窜压力施加及控制系统组成,装置原理如图4所示。

1—低温浴水槽;2—气体流量监测仪;3—阀门;4—耐热加热管;5—高压釜体;6—氟橡胶套;7—模拟地层;8—固井水泥环;9—套管;10—高强度螺栓;11—法兰;12—套管堵头;13—压力表;14—高压泵;15—气体增压系统。

根据上述数值模拟方法,在试验条件下分别计算模型高度分别为0.2、0.4、0.6、0.8和1.0 m共5种情况下的气体突破压力,通过模型验证数值模拟结果的准确性。试验结果与数值模拟结果对比如表2所示。由表2可以看出,数值模拟结果与试验结果误差介于7%~12%之间,这说明所建立的数值模型比较准确。

表2 试验结果与数值模拟结果对比

2.2 数值模拟结果

水泥环的初始应力状态是指固井作业完成后,外界载荷施加于井筒前水泥环上的应力状态[21-22]。水泥环是否具有良好的封隔能力,很大程度上取决于水泥环的初始应力状态。为探究气井水泥封固长度对水泥环封隔能力的影响规律,以试验条件下水泥环凝固后初始应力1.1 MPa为基准,设置1、5、10和20 m几种不同的水泥封固长度,计算不同封固长度下,气体黏度、界面胶结质量及水泥环初始应力对水泥环封隔能力的影响。

2.2.1 气体黏度的影响

为探寻气体黏度对水泥环封隔能力的影响规律,气体黏度μ分别取值1×10-2、5×10-2、10×10-2、20×10-2和50×10-2mPa·s,得到了不同气体黏度下封固长度对水泥环封隔能力的影响规律,如图5所示。由图5可以看出,不同气体黏度对环空气体突破压力影响不大,不同气体黏度下环空气体突破压力随水泥封固长度的增加而增大,当水泥封固长度增大到一定程度时,环空气体突破压力增大缓慢。

图5 不同气体黏度下水泥封固长度对其封隔能力的影响

2.2.2 界面胶结质量的影响

界面胶结强度是固井质量的直接反映,界面胶结强度分为机械胶结强度与水力胶结强度,对抑制环空窜流起主要作用的是水泥环界面水力胶结强度。分别设置固井界面水力胶结强度C=0.1、0.2、0.3、0.4和0.5 MPa,得到了不同界面胶结强度下封固长度对水泥环封隔能力的影响规律,如图6所示。由图6可以看出,不同界面胶结强度下水泥封固长度与环空气体突破压力呈线性增大,随着水泥环封固长度的增大,环空气体突破压力增大。

图6 不同界面胶结强度下水泥封固长度对其封隔能力的影响

2.2.3 水泥环初始应力

水泥环初始应力对界面密封失效有着重要的影响,分别设置水泥环初始应力σ=1.0、1.5、2.0、2.5和3.0 MPa,计算得到不同初始应力下的水泥封固段长度对水泥环封隔能力的影响规律,如图7所示。由图7可以看出,水泥环初始应力对环空气体突破压力有直接影响,随着水泥封固长度的增加,环空气体突破压力不断增大,环空气体突破压力随着水泥环封固长度的增加而呈线性增大。

图7 不同初始应力下水泥封固长度对其封隔能力的影响

3 结 论

(1)水泥封固长度是影响其封隔能力的主要因素,随着水泥封固长度的增加,水泥封隔能力呈线性增大。水泥封固长度越长,水泥环封隔能力越强,水泥封隔效果越好。

(2)不同气体黏度、界面胶结强度和水泥环初始应力条件下,水泥封固长度对其封隔能力的影响不同。不同气体黏度对环空气体突破压力影响不大,不同气体黏度下环空气体突破压力随水泥封固长度的增加而增大;不同界面胶结强度及水泥环初始应力条件下水泥封固长度与环空气体突破压力呈线性关系,随着水泥环封固长度的增加,环空气体突破压力增大。