端板-高强螺栓连接预制盖梁与桥墩静力试验研究

2021-07-12刘谨宁刘鸿伟陈娟

刘谨宁,刘鸿伟,陈娟*

(1.长江大学 城市建设学院,湖北 荆州 434023;2.中国葛洲坝集团三峡建设工程有限公司,湖北 宜昌 443000)

0 引言

随着可持续发展观的深入以及“绿色施工”的提出,人们对桥梁工程施工提出了更高的要求,除了要满足安全性和耐久性的要求以外,还要求缩短施工周期,减少对周边环境的影响,装配式桥梁以其施工速度快、对居民生活环境影响小而快速发展起来。在预制盖梁和桥墩连接节点方面,美国NCHRP展开了大量研究[1-4],主要的节点连接方式包括钢筋连接器连接、灌浆波纹管连接、口袋式连接、插入式连接等,其中灌浆波纹管连接技术已在钢筋混凝土桥梁工程得到了较好的应用,如德克萨斯州贝尔顿湖36号国道[1]、华盛顿州交通运输部SR 520/SR 202[2]、距雷哈•伯德湖桥[3]、杭州市上塘高架拆桥段(ZX5-ZX11)高架桥[5]、无锡凤翔路高架桥[6]等。我国《预制拼装桥墩技术规程》(DGTJ 08-2160-2015)[7]也采用灌浆波纹管连接方法对装配式桥梁进行拼装连接,并对所用材料应满足的要求进行了规定。

灌浆波纹管连接方法需要足够的空间以充分锚固预埋波纹管,这种连接方式对邻近钢筋笼布置有一定的要求且施工精度要求高,波纹管内灌浆后需要养护一段时间才可投入使用。这些因素将限制现有交通,影响周围居民的生活与环境。

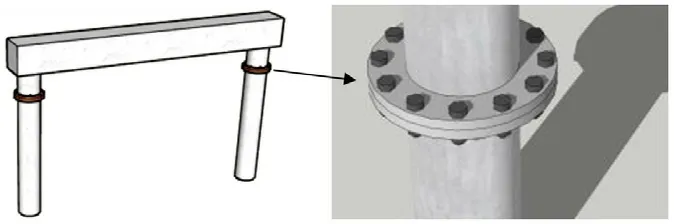

针对国内外学者对装配式桥梁节点的研究,本文提出一种装配式桥梁节点的新型连接方式,即端板-高强螺栓连接,相较于传统的灌浆波纹管连接法,该连接方法可以在施工现场将预制盖梁和桥墩直接用高强螺栓连接,不需要二次灌浆即可立即使用。连接方法如图1所示。为初步检验这种连接的合理性,进行了端板-高强螺栓连接的预制盖梁与桥墩连接构件的静力试验,并与相应的的现浇节点构件进行了对比。

图1 端板-高强螺栓连接预制盖梁和桥墩示意图

1 试验概况

1.1 试件设计及制作

本次试验共制作2个构件,整体现浇式盖梁与桥墩构件和端板-高强螺栓连接预制盖梁与桥墩构件,构件以双墩桥为原型,截取至盖梁和桥墩反弯点处。为检验端板-高强螺栓连接的受力性能,节点设计时通过增大盖梁的抗弯承载力引导破坏发生在桥墩端部。

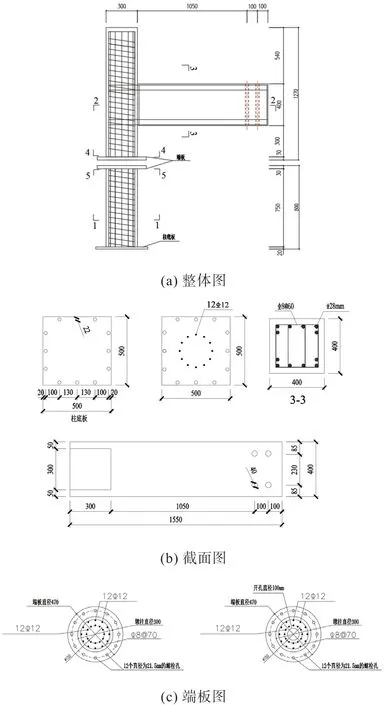

端板-高强螺栓连接预制盖梁与桥墩构件与整体现浇式盖梁与桥墩构件尺寸和配筋相同,构件配筋信息见表1,表1试件编号中XJ为整体现浇式盖梁与桥墩构件,ZP为端板-高强螺栓连接预制盖梁与桥墩构件。端板-高强螺栓连接构件的尺寸及构造如图2所示。预制盖梁下带一段短柱,短柱中的纵筋焊接在上端板上,桥墩中的纵筋焊接在下端板上。两块端板厚度均为30mm,板上开有12个螺栓孔,在下端板中心开一个直径为100mm的孔用于浇注混凝土。在两块端板上各焊接12根短钢筋,用来加强混凝土柱与底板的连接,桥墩中的箍筋采用螺旋筋。构件制作完成浇筑混凝土养护28天后采用塔吊将构件的两部分吊装定位,两块端板用10.9级M20的高强扭剪型螺栓连接,完成预制盖梁与桥墩的拼装。

图2 端板-高强螺栓连接预制盖梁与桥墩构件尺寸及构造图

表1 试件主要设计参数

1.2 材料特性

本次试验采用荆州市华升新型材料股份有限公司提供的C40商品混凝土,为测得混凝土的抗压强度,制作节点构件时同时浇注了6个尺寸为150mm×150mm×150mm立方体试块,和节点试件进行同等条件养护。根据《混凝土强度检验评定标准》(GB/T50107-2010)测得混凝土立方体试块抗压强度平均值为48.6 MPa。

根据《金属材料拉伸试验方法》(GBT 228.1-2010)采用微机控制电液伺服万能试验机对直径分别为12mm和28mm的带肋钢筋进行了拉伸试验,测得直径为12mm钢筋的屈服强度和极限强度分别为402.3MPa和616.0MPa,直径为28mm钢筋的屈服强度和极限强度分别为432.0MPa和628MPa。

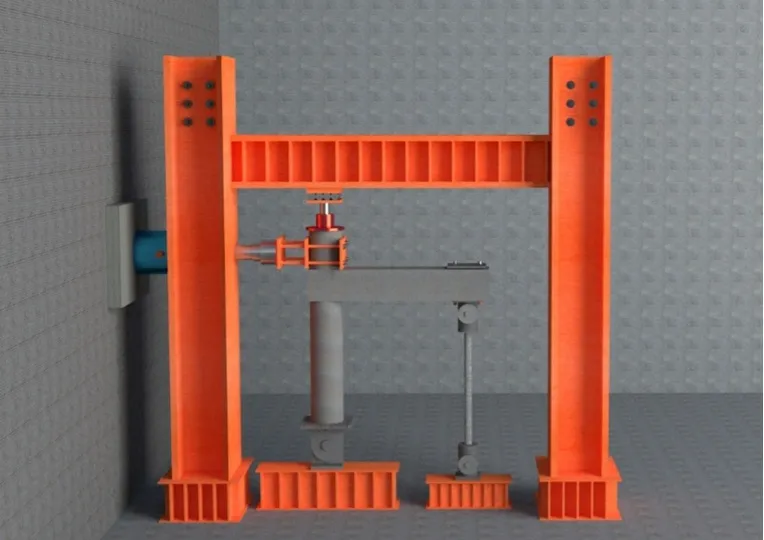

1.3 加载制度

试验在长江大学结构实验室进行,加载装置如图3所示。在进行一次性破坏单调加载静力试验时,竖向由高精度推力千斤顶施加恒定轴力,水平方向用电液伺服系统采用等幅位移的控制加载方式施加水平荷载,位移幅值从0开始以5mm递增。每级位移加载时间间隔为60s的时间。当试件的水平荷载降低到峰值荷载的85%以下或者竖向荷载不能维持稳定时,试验结束。

图3 加载装置

1.4 测点布置

纵筋和混凝土的应变均由电阻式应变片测得,测点主要分布在预制盖梁下端的混凝土处,具体位置如下:纵筋应变片,在钢筋上的应变片逆时针贴,以靠近作动器的钢筋为第一根,间隔一根钢筋贴一次,每根钢筋上贴3个,即在预制盖梁下2cm、7cm、12cm布置应变片;混凝土应变片,只在加载方向两侧(东西)预制盖梁下端3cm处贴成应变花。试验中的应变数据收集装置为DH3816静态应变收集箱。试验过程中钢筋和混凝土的应变发展采集出现问题,所以未采用相关数据。

2 试验结果及分析

2.1 试验现象

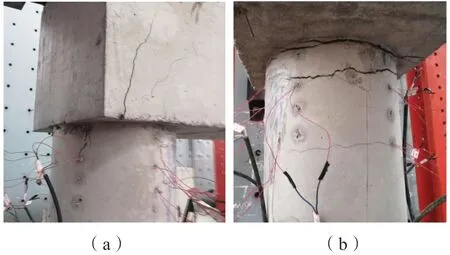

端板-高强螺栓连接预制盖梁与桥墩构件进行一次性破坏单调加载静力试验现象如下:水平位移为0~20mm时,混凝土桥墩和预制盖梁表面无明显现象;水平位移为40mm时混凝土墩身距预制盖梁下端约4cm,9cm与13cm高度处南侧出现3条细微的裂缝,混凝土柱南侧裂缝开始延伸,宽度开始加大;水平位移为50mm时,混凝土柱南侧裂缝宽度继续加大,在柱身东西两侧出现细微裂缝;水平位移为60~80mm时,混凝土柱南侧和预制盖梁的东西两侧裂缝间隙继续加大;水平位移为90mm时,试验构件承载力下降至最大值的85%以下,结束试验。构件最终破坏见图4所示:

图4 端板-高强螺栓连接预制盖梁与桥墩构件破坏图

整体现浇式盖梁与桥墩构件进行一次性破坏单调加载静力试验现象如下:水平位移为0~15mm时,混凝土柱和预制盖梁表面无明显现象;水平位移为20~30mm时,混凝土柱身距预制盖梁下端约1cm,5cm与19cm高度处南侧出现3条细微的裂缝;水平位移为40mm时,混凝土柱南侧裂缝开始延伸,宽度开始加大;水平位移为50mm时,混凝土柱南侧裂缝宽度继续加大,在柱身东西两侧出现细微裂缝;水平位移为60~80mm时,混凝土柱南侧和预制盖梁的东西两侧裂缝宽度继续加大;水平位移为90mm时,试验构件承载力下降至最大值的85%,结束试验。构件最终破坏见图5所示:

图5 整体现浇钢筋混凝土构件破坏图

对比现浇式和装配式两构件的破坏现象可知,端板-高强螺栓连接的预制盖梁与桥墩构件在单调静力荷载作用下的破坏过程和现浇式构件相似,裂缝均出现在靠近盖梁的桥墩处,在整个加载过程中,端板-高强螺栓连接的预制盖梁与桥墩构件的端板和高强螺栓均未发生肉眼可见的变形,端板与混凝土连接处没有裂缝产生。

2.2 荷载-位移曲线

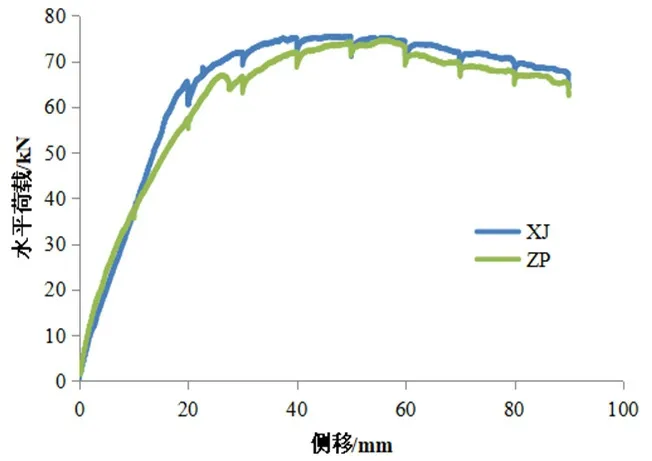

通过试验采集的两个构件在一次性破坏单调静力加载作用下的试验数据,根据数据绘制的水平荷载-位移曲线如图6所示。

图6 水平位移-荷载曲线

由图6可知,整体现浇式盖梁与桥墩构件在水平位移达到46mm时,构件达到最大水平推力75.5kN;当位移达到90mm时,构件承载力下降至最大值的85%,结束试验。端板-高强螺栓连接预制盖梁与桥墩构件在水平位移达到55mm时,构件达到最大水平推力74.6kN;当位移达到90mm时,试验构件承载力下降至最大值的85%,结束试验。由此可知,在一次性破坏单调荷载作用下,端板-高强螺栓连接预制盖梁与桥墩构件和整体现浇式盖梁与桥墩构件的最大水平承载力相差甚微,下降幅度仅为1.2%,说明端板-高强螺栓连接方式不会降低构件的水平承载力。

2.3 位移延性

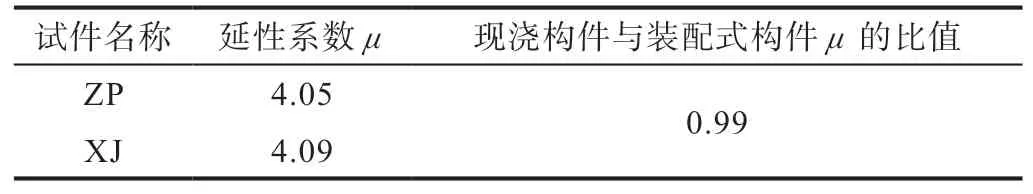

通过试验得出的构件在一次性破坏单调静力加载作用下的试验数据,算得构件延性系数μ列于表2,计算公式如下:

式中Δu为试件的极限位移,取85%极限荷载所对应的位移值;Δy为采用能量等值法确定的构件屈服位移。

表2 构件进行一次性破坏单调加载静力试验的延性系数对比

从表2可知,端板-高强螺栓连接预制盖梁与桥墩构件的延性系数和整体现浇式盖梁与桥墩构件的相差很小,两者的比值为0.99,且均在4以上,说明端板-高强螺栓连接方式不会降低构件的延性。

3 结语

端板-高强螺栓连接的预制盖梁和桥墩构件在一次性破坏单调加载时的破坏过程、破坏形态、水平位移-荷载曲线和现浇式构件基本相似,两构件水平极限承载力和延性系数的比值分别为0.97和0.99,相差非常小,说明端板-高强螺栓连接方式不会降低构件的水平承载力和延性,初步验证了端板-高强螺栓连接方式的可行性。