深水隔水管系统安全作业窗口分析*

2021-07-12韩雪莹韦明吉夏成宇

陈 锟,黄 剑,冯 超,韩雪莹,韦明吉,夏成宇

(长江大学 机械工程学院,湖北 荆州 434023)

0 引言

目前全球的油气勘探开发正逐渐将重点转移到深水油气领域,海洋隔水管作为海洋钻井装备的关键单元,是影响钻井顺利完成的重要因素。因此,分析海洋隔水管系统力学性能,研究隔水管安全作业窗口,能有效确保深水钻井作业的安全进行[1-2]。

海洋隔水管系统的力学研究是分析安全作业窗口的前提。现阶段关于海洋隔水管系统的力学分析较多,平台偏移量通常当作静态位移或动态边界的形式作用于隔水管系统上部及底部,但没能将平台、隔水管及土壤进行耦合[3-7]。方永等[8]考虑缺陷几何尺寸及拉弯内压载荷,研究含体积缺陷隔水管在复合载荷作用下的力学特性和安全作业区间;鞠少栋等[9-10]分析海洋隔水管的连接作业窗口以及悬挂作业窗口,并给出隔水管对应作业窗口的分析方法和步骤;Wang等[11]将海面流速、海面风速、波浪高度和波浪周期作为海洋环境的评价因素,计算隔水管安装过程中的安全运行窗口;刘康等[12]利用磁性搜索算法分析漂移示警范围,得到浮式平台的测试作业窗口以及管柱脱离的安全作业边界;刘秀全等[13]提出针对海洋钻井平台-隔水管耦合系统进行分析漂移示警范围的方法,分析其耦合动力学特性和耦合作用规律;盛磊祥等[14]利用海洋钻井作业装置漂移有限元分析模型,研究其动态漂移轨迹以及漂移时的载荷状况,建立钻井平台许可的漂移距离及时间的计算模型;吴翔飞等[15]建立隔水管系统紧急解脱失效后果模型,定量研究海洋隔水管系统紧急解脱风险。由此可见:现有安全作业窗口均是以“平台偏移-海流速度”的形式绘制,在实际使用中不够直观。

鉴于以上分析,本文建立隔水管-井口与土壤力学分析模型,以钻井平台向不同方向许可偏移距离确定深水隔水管系统安全作业窗口,更加直观有效。

1 海洋隔水管系统力学分析模型

1.1 隔水管系统力学分析模型

正常作业情形下,海洋钻井平台不仅承受海浪力、海风、海流力等随机海洋环境载荷,自身的漂移运动还会使其偏移原有位置一定距离。处于海水中的隔水管,四周有海流及波浪的复合冲击,顶部由上球铰和伸缩接头安装在一起,底部由下球铰和井口装置相接。泥线以下的组合套管柱承受着上方传递的弯矩及轴向作用力,而且还受到地层抗力作用。

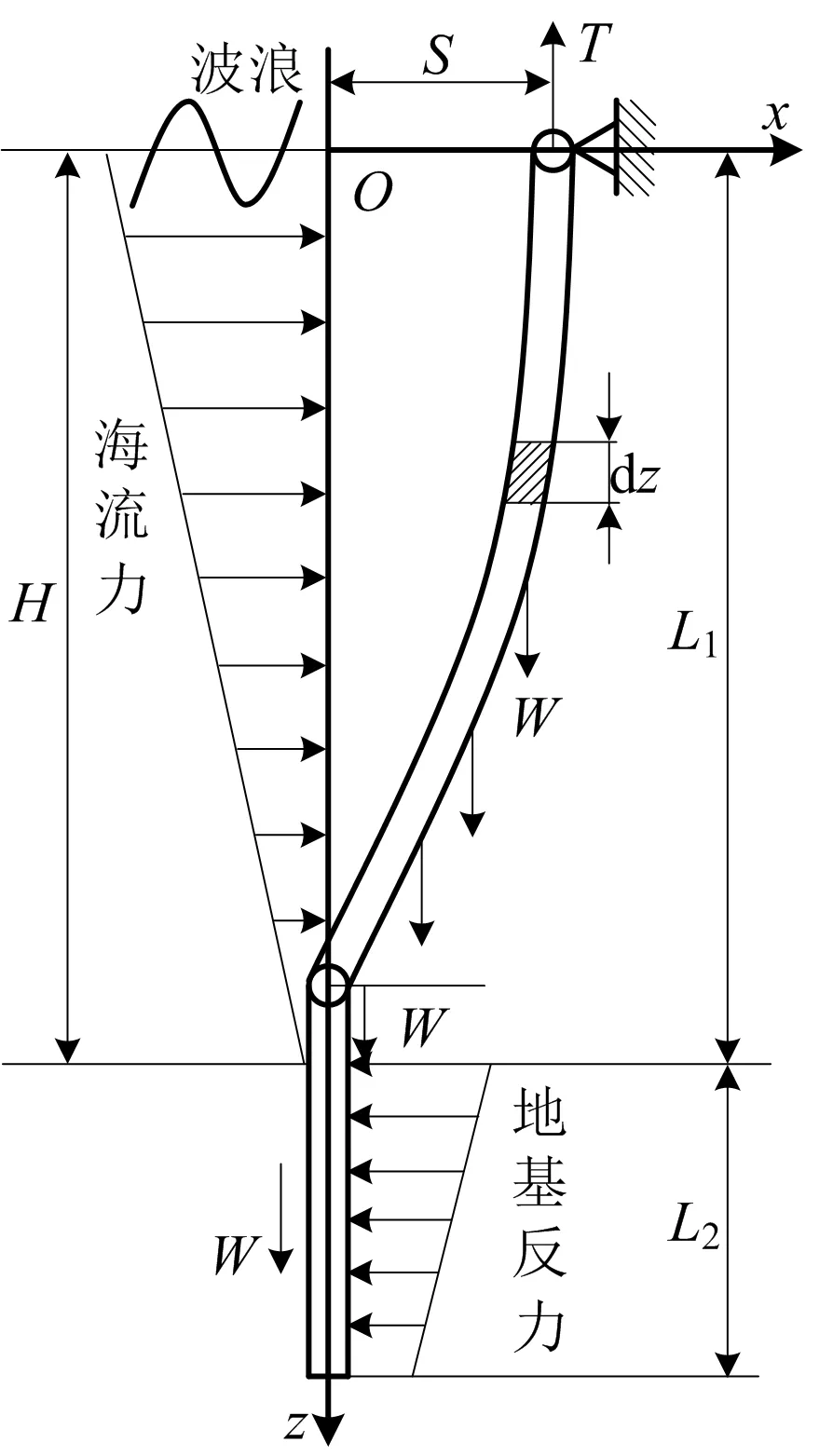

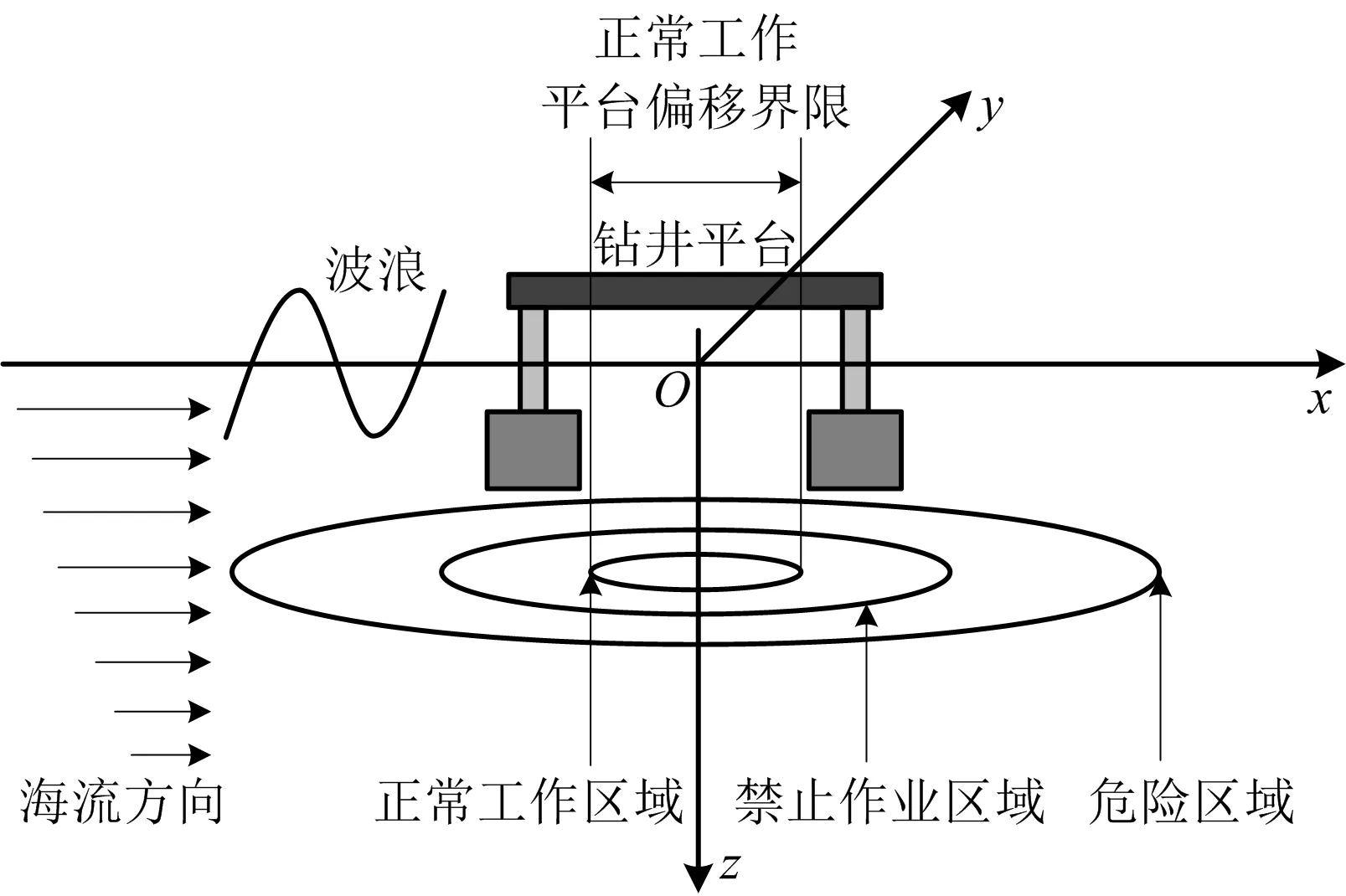

建立隔水管-井口与土壤整体力学分析模型,力学模型从隔水管系统的上球铰与张紧器开始,到导管和土壤处结束,如图1所示。

图1 隔水管系统分析力学模型

隔水管、导管和表层套管管柱均为张紧式细长梁,以竖直方向为z轴,水平方向为x轴,在z轴方向取微元单元dz,根据微元法建立隔水管的变形微分方程如式(1)所示:

(1)

式中:z为隔水管任一点的垂直高度,m;x为隔水管的横向变形,m;EI为管柱截面的抗弯刚度,N·m2;P为管柱截面的轴向力,N;Fh为隔水管单位长度上水平方向承受的横向载荷,N/m。

因为轴向力P随着管柱长度增加逐渐减小,任一高度z处的轴向力如式(2)所示:

(2)

式中:Ttop为隔水管顶部张力,N;W为管柱单位长度重量,N/m。

由于隔水管系统各部分由不同种类管柱进行组成,抗弯刚度取组合管柱的等效抗弯刚度,计算公式如式(3)所示:

(3)

式中:K为管柱等效抗弯刚度,N/m2;Ig为隔水管截面惯性矩,m4;Is为水泥环截面惯性矩,m4;Ib为表层套管截面惯性矩,m;Id为导管截面惯性矩,m4;Eg为管柱弹性模量,Pa;Es为水泥环弹性模量,Pa。

位于海面与水下泥线之间时,管柱横向截荷为单位长度上隔水管水平方向的浪流联合作用力。由修正的莫里森方程可得到单位长度隔水管受到波浪和海流共同作用力的计算公式如式(4)所示:

(4)

式中:f为隔水管受到的浪流力,N;ρw为海水密度,kg/m3;D为管柱外径,m;uw为波浪引起的水质点水平速度,m/s;uc为海流引起的水质点水平速度,m/s;aw为波浪引起的水质点加速度,m/s2;Cd为阻力系数;CM为惯性力系数。

水底泥线以下,管柱横向截荷为地基反力。采用p-y曲线法计算地基反力,如式(5)所示:

f2=EsD(z)x

(5)

式中:f2为隔水管受到的地基反力,N;Es为割线模量,N/m2。

1.2 模型求解

将位于海面与泥线之间的隔水管及井口段管柱由上至下以单元长h划分为m个单元,第i单元的挠曲线微分方程如式(6)所示:

(6)

式中:EIi为第i单元的截面抗弯刚度,N/m2;Pi为第i单元的截面轴向力,N;fi为第i单元的浪流力,N。

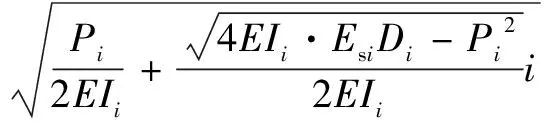

求解得到海面到海底泥线之间第i单元管柱的位移变形方程如式(7)所示:

(7)

式中:C1i,C2i,C3i,C4i分别为海面到海底泥线之间管柱第i单元的挠曲线微分方程的4个待定系数。

处于海底泥线以下时,以单元长h将组合套管柱划分为n单元,第i单元挠曲线微分方程如式(8)所示:

(8)

式中:Esi为第i单元的割线模量,N/m2;Di为第i单元的管柱外径,m。

解得泥线下第i单元管柱位移方程如式(9)所示:

(9)

海面到海底泥线之间相邻2单元节点处位移、转角、弯矩、剪力均相等,连续性条件如式(10)所示:

(10)

同理,由位移、转角、剪力及弯矩相等可得井口以下管柱的连续方程。

隔水管上部由上球铰与钻井平台连接,隔水管随平台运动而偏移,故上边界条件如式(11)所示:

(11)

式中:S为钻井平台的偏移量,m;kt为上球铰的刚度,(N·m)/rad。

下边界条件如式(12)所示:

(12)

隔水管末端利用下球铰和井口装置相连,由力平衡知连续性条件如式(13)所示:

(13)

式中:ka为下球铰的刚度,(N·m)/rad。

按照边界条件及连续条件可得4(m+n)个方程,求出隔水管各单元待定系数,最后计算各处的横向变形x,求导后即得转角θ、弯矩M以及剪力F。

某截面位置隔水管的轴向应力如式(14)所示:

(14)

式中:σa为隔水管的弯曲应力,Pa;A为管柱横截面积,m2;d为管柱内径,m。

隔水管某横截面上承受弯曲应力如式(15)所示:

(15)

式中:σb为隔水管的组合应力,Pa;M是隔水管的弯矩,N·m;Iz为管柱截面的惯性矩,m4。

则隔水管受到的组合应力如式(16)所示:

(16)

式中:σc为隔水管的轴向应力,Pa。

隔水管还受到内外静水压力差所导致的环向应力与径向应力作用,由弹性力学拉梅解答公式可求得均匀内压下隔水管最大应力公式如式(17)~(18)所示:

(17)

式中:σθ为隔水管的环向应力,Pa;q为隔水管受到的内外静水压力差,Pa。

(18)

式中:σθ为隔水管的环向应力,Pa。

隔水管管壁任意单元体在3个方向上的应力分别是径向应力、环向应力及组合应力,由形状改变比能理论计算隔水管上的合应力,如式(19)所示:

(19)

式中:σs为隔水管受到的合应力,Pa。

2 安全作业窗口的确定准则与方法

2.1 海洋环境载荷窗口确定准则

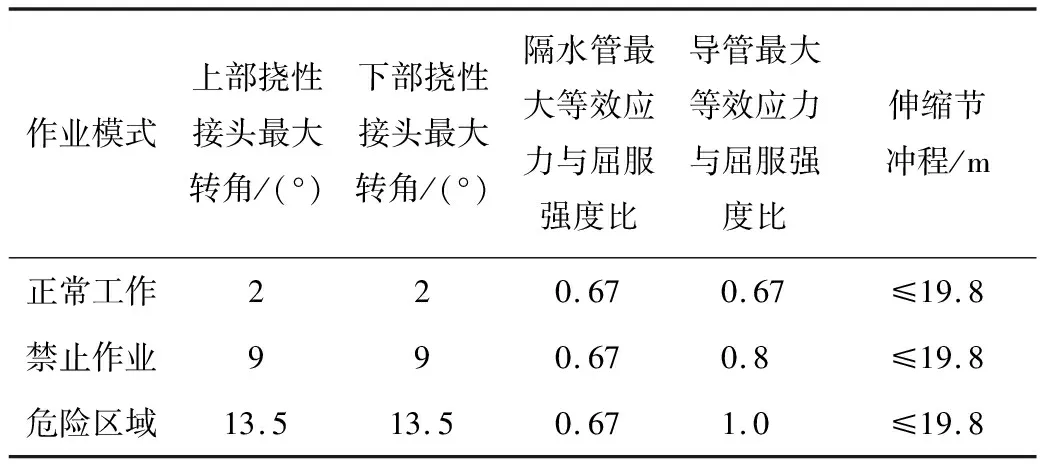

隔水管连接状态下不同作业模式的限制因素主要包括上球铰、下球铰转角,导管及隔水管最大等效应力。安全作业区间分为正常工作、禁止作业和危险区域3个区域(正常工作表示隔水管周围的工作环境良好,可正常作业;禁止作业表示隔水管作业环境危险,需停止作业,但管柱仍可与井口相连;危险区域代表着隔水管必须立即停止作业,并将隔水管与井口装置断开,否则会引起钻井相关设备损坏),作业模式不同时隔水管连接作业窗口确定准则如表1所示。

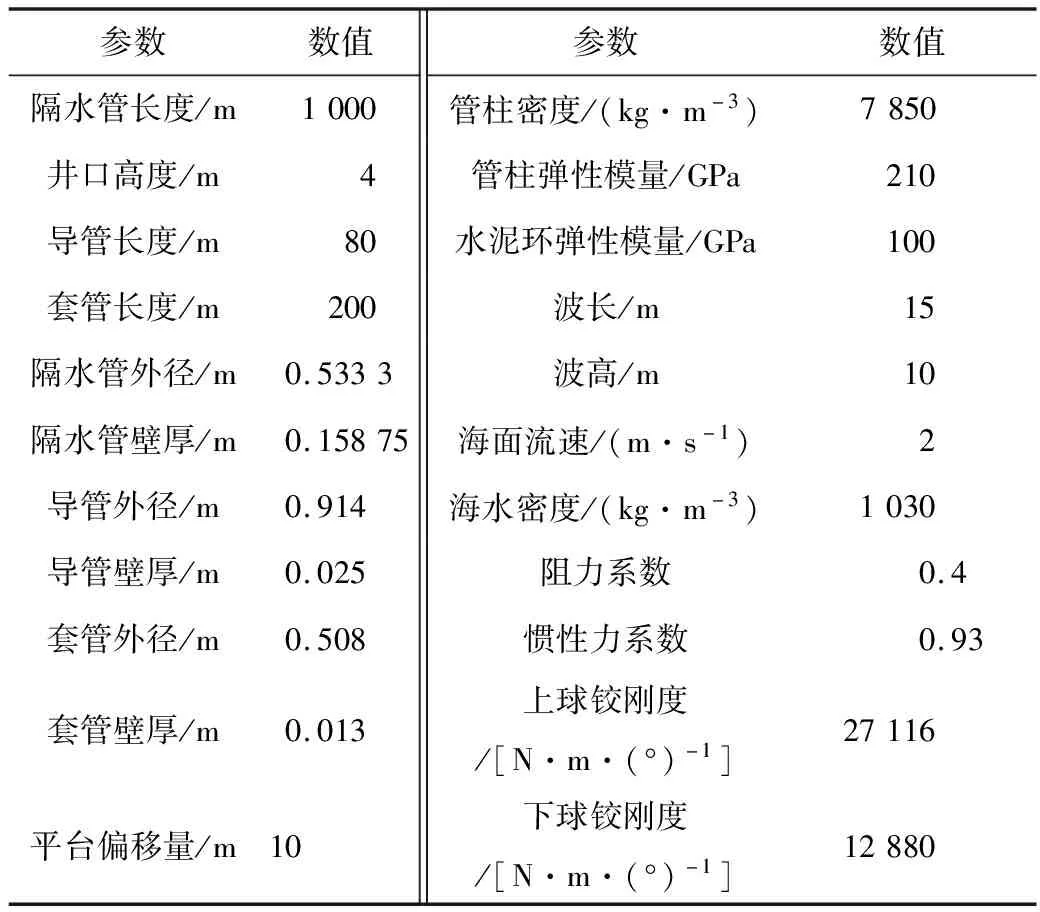

表1 作业模式不同时隔水管连接作业窗口确定准则

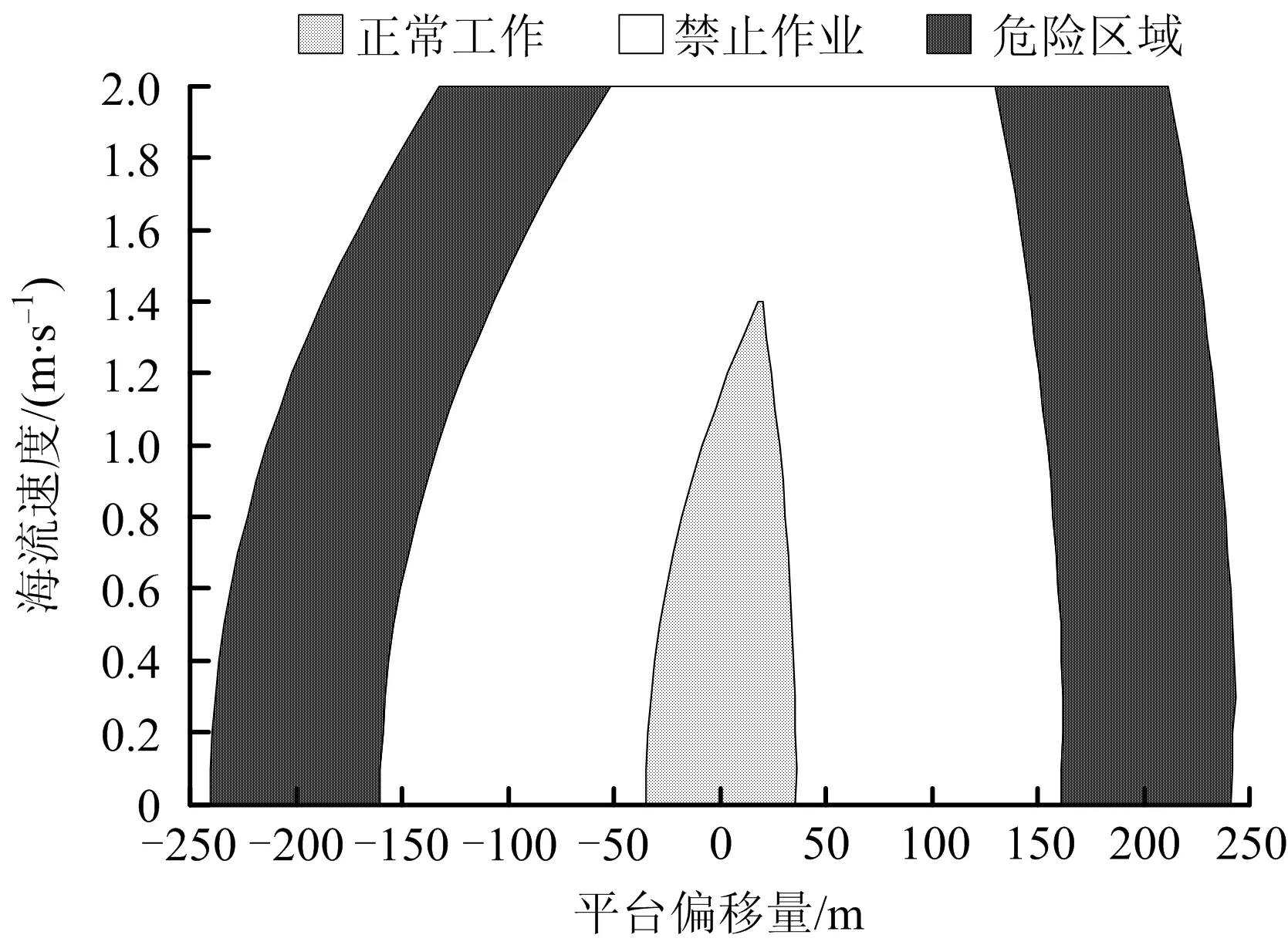

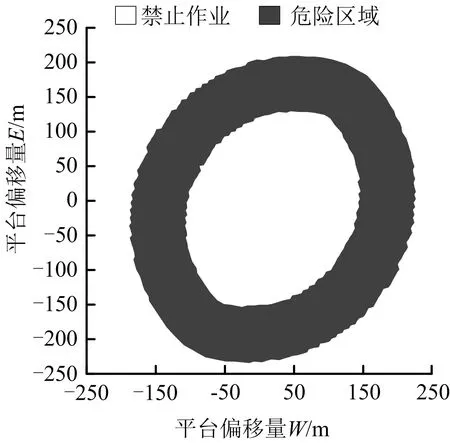

计算海流流速不同时钻井平台的极限偏移距离,依照表1所示的作业窗口限制准则判断作业窗口,以“平台偏移-海流速度”的形式绘制安全作业窗口如图2所示。海洋环境载荷窗口表示出了隔水管系统在平台偏移-海流的不同组合下作业的可行性。

图2 海洋环境载荷窗口

2.2 安全作业窗口确定准则

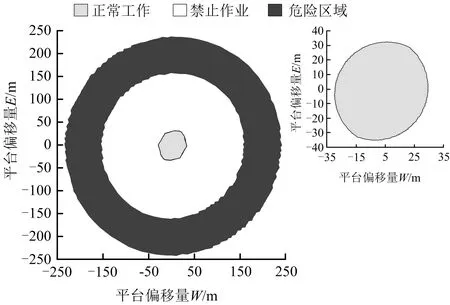

平台漂移安全界限示意如图3所示,海洋环境载荷窗口只能描述平台沿x方向的左右平台偏移量界限,而偏移海流速度方向后不能准确描述平台位置。在某一海流速度下,海洋环境载荷窗口显示正常工作平台偏移界限在-30~30 m间,若平台向y方向偏移20 m,将不能保证平台仍为安全作业模式。

图3 平台漂移安全界限示意

由于海流方向是随机的,设海流方向与正东方向的夹角为θ,将坐标系xOy逆时针旋转θ后与地理坐标系WOE重合。此时计算海流速度不同时的平台极限偏移距离,以W方向平台偏移量和E方向平台偏移量为横纵坐标绘制隔水管安全作业窗口,便可得到平台向不同方向许可偏移距离的安全作业窗口。

3 隔水管安全作业窗口影响因素分析

3.1 海洋隔水管系统配置

在海洋钻井时,海况条件及现场作业参数一般会发生变化,为保证深水钻井工作顺利进行,需了解海洋钻井平台安全作业窗口形态和大小的变化特性。基于隔水管系统基本参数,如表2所示,分析海流速度及顶张力对深水钻井平台安全作业窗口的影响。

表2 计算参数

3.2 影响因素分析

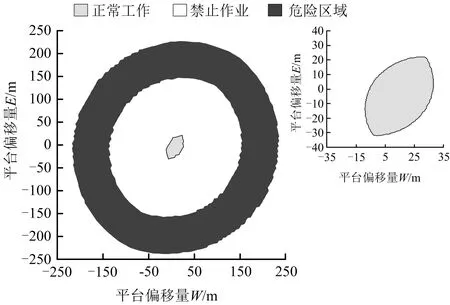

3.2.1 海流速度对隔水管作业窗口的影响

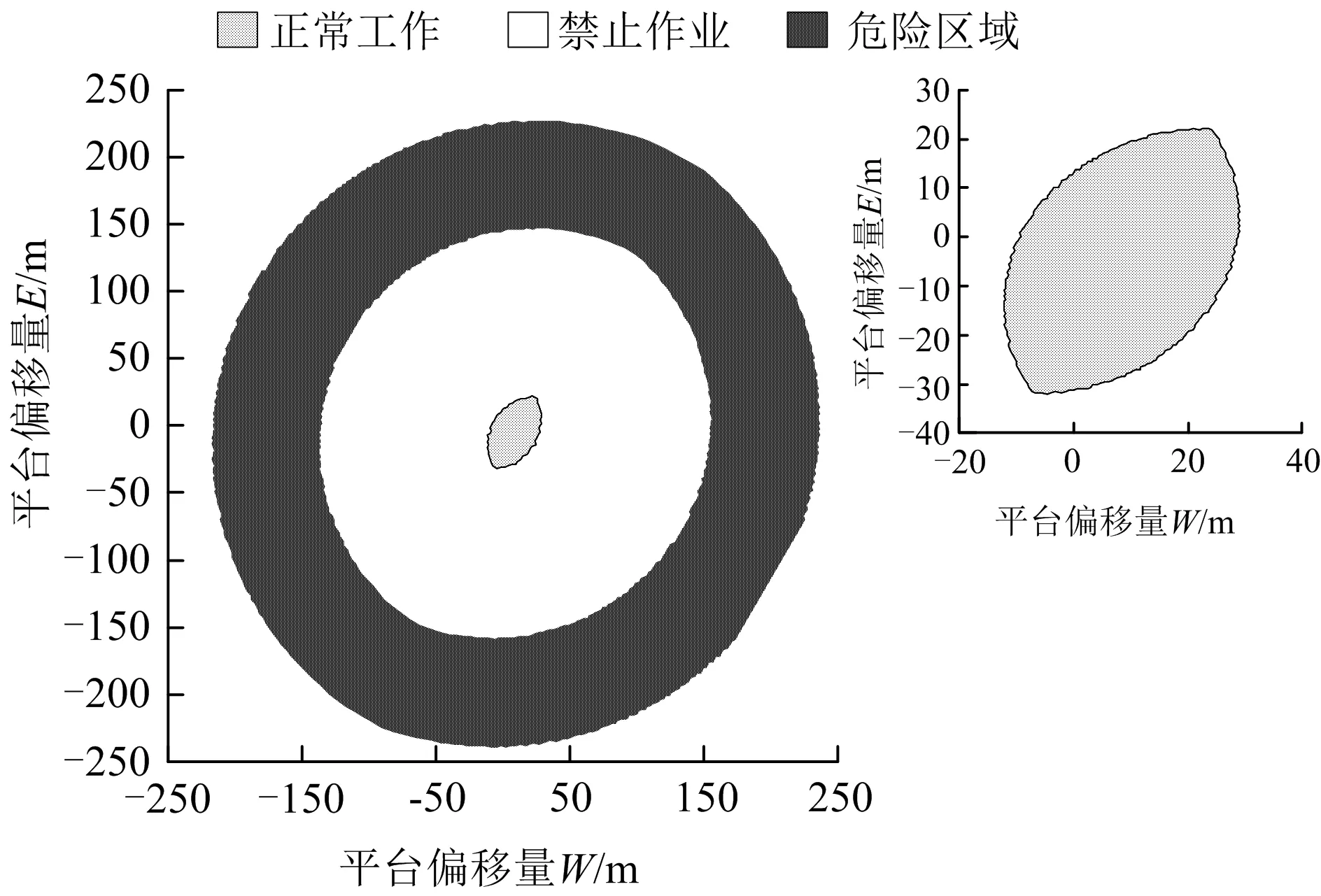

顶张力为1.2 G时,海流速度为0.5 m/s时隔水管系统安全作业窗口如图4所示,海流速度为1.0 m/s时隔水管系统安全作业窗口如图5所示,海流速度为1.5 m/s时隔水管系统安全作业窗口如图6所示。图4~6表明,当海流速度增大时,由于隔水管挠性接头转角增加,使隔水管系统承受恶劣环境的能力下降,故隔水管正常工作区域减小,且沿海流速度方向正常工作区间减小幅度远大于垂直海流速度方向,当海流速度为1.5 m/s时正常工作区域已消失。

图4 海流速度为0.5 m/s的作业窗口

图5 海流速度为1.0 m/s的作业窗口

图6 海流速度为1.5 m/s的作业窗口

3.2.2 顶张力对隔水管作业窗口的影响

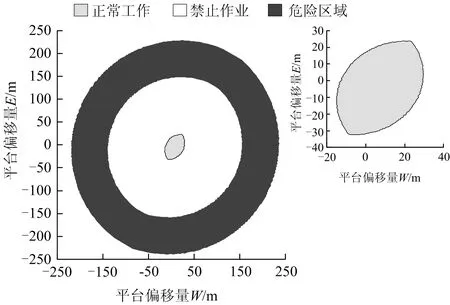

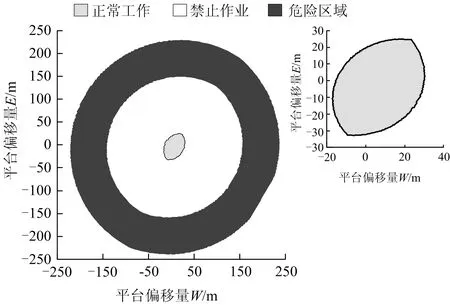

海流速度为1.0 m/s时,顶张力为1.2 G时隔水管系统安全作业窗口如图7所示,顶张力为1.4 G时隔水管系统安全作业窗口如图8所示,顶张力为1.6 G时隔水管系统安全作业窗口如图9所示。由图7~9可知,随顶张力的增大,隔水管抗弯刚度增加,挠性接头转角减小,从而增大钻井平台允许的偏移值,使隔水管与井口系统可以承受更恶劣的作业环境,因此隔水管作业窗口的正常工作区域相应增大。

图7 顶张力为1.2 G的作业窗口

图8 顶张力为1.4 G的作业窗口

图9 顶张力为1.6 G的作业窗口

基于上述影响因素分析,发现海流速度的增加将减小安全钻井窗口,因此,在实际作业期间,可以通过适度增加隔水管系统顶张力的方法来增大安全作业窗口,确保钻井作业顺利进行。

4 结论

1)综合考虑波浪、海流及地基反力等环境载荷,建立隔水管-井口与土壤整体力学分析模型,并提出海平面上平台偏移量描述的平台漂移界限作业的分析方法,建立以钻井平台向不同方向许可偏移距离描述安全作业窗口,与以往的作业窗口相比,其更加准确可靠,窗口表达更加直观。

2)当表面海流流速变大时,隔水管系统安全作业区间减小,不同模式间作业区间的间距增大,沿海流速度方向正常工作区间减小幅度远大于垂直海流速度方向。增加隔水管系统顶张力能增加隔水管的抗弯刚度,使挠性接头转角值减小,使导管底部弯矩增大,最后导致隔水管安全作业区间变大。