隧道水压爆破数值模拟分析及应用研究

2021-07-12肖海苑李俊均

肖海苑,李俊均

(保利长大工程有限公司,广州 511431)

水压爆破技术是用水封和专用设备制作的“炮泥”代替土或岩屑回填堵塞的技术,主要利用水的不可压缩性和炮泥的堵塞作用,使爆炸能量经过水介质传递到炮眼围岩中,减少爆破应力波在传播过程中的衰减[1]。与传统爆破(空气介质)方法相比较,水压爆破技术达到了“三提高一保护”的效果,即“提高炸药能量的有效利用率、提高掘进效率、提高经济效益、降低粉尘改善作业环境”,解决了传统纯炮泥堵塞炮眼爆破中存在的问题[2]。

水压爆破最早出现在上世纪初的城市拆除爆破中,经挪威、瑞典和日本等国学者的尝试及推广,引入隧道工程。以Bridgman、Cole[3]为代表的美国科学家对TNT、特屈儿和偏托里特等理想炸药的球形药包水下爆炸冲击波进行了系统的研究,得到了水下爆炸场中任意点压力与初始峰值压力的关系,并提出了后来被广泛使用的库尔经验公式。鲍姆、萨多夫斯基等[4]前苏联和捷克科学家对水中冲击波的传播、界面反射、折射作用等爆炸流体动力学问题也进行了系统研究,并提出了著名的鲍姆经验公式。近年来,日本的Itoh 和 Shigeru等[5]将高速摄影技术用于水下爆炸研究中,用特征线法较好阐释了冲击波衰减过程,并模拟了初始冲击波的传播规律;褚怀保等[6]通过楔形掏槽爆破试验,分析了岩石强度和掏槽孔倾角与炮孔利用率、槽腔深度和槽腔体积的关系;张尤平等[7]通过水压爆破的典型工程试验,总结了水压爆破的技术要点和经济效率;王立川等[8]通过现场试验和数值模拟手段对隧道含水掏槽孔在不耦合装药情况下的爆破振动规律进行了研究;高红宾[9]将常规爆破和水压爆破的效果进行对比分析,证明水压爆破在用药量、岩石破碎、控制飞石、缩短爆堆距离、提高施工效率、降尘等方面具有的优势和特点。

在前人研究的基础上,本文结合高速公路金林隧道前期常规爆破施工开挖中遇到炸药能量利用率低、掘进效果差、爆破危害性大、爆破作业施工成本高、粉尘浓度大等相关问题,开展相应常规爆破与水压爆破对比试验,进行水压爆破效果分析,探讨水压爆破的实用性,并同步将试验研究成果运用于此隧道施工中。

1 水压爆破理论

1.1 水压爆破机理

水是一种难以压缩的流体介质,当外界压力增加1 000 kg/cm2时,水的密度变化Δρ/ρ=5%。若将炸药包置于受约束的有限水域,爆炸时爆轰波传到药包表面及药包接触的水层,将引起流体介质强烈压缩和运动,水的密度会瞬间增大,质点速度可达到1 km/s以上,扰动沿径向外传播,引起外层水的压缩和运动,形成水中冲击波,利用水中冲击波来传递爆炸能量和压力的原理,即为水压爆破机理。

当炮孔堵塞时,冲击波过后,水还受到爆轰气体膨胀压力的推动作用,进一步作用于孔壁。这时水的压力可认为是准静态压力,各方向压力相等。水的密度远大于空气的密度,炸药在水中爆炸后气体产物的膨胀速度比在空气中小得多,随着波阵面压力的下降,介质质点速度迅速下降。另外,由于水在爆生裂隙中渗流速度较低,同时也阻碍了爆生气体的渗流,因而降低了噪音和抑制飞石的产生,起到缓冲作用。渗流到裂缝中的水也会形成“水楔”,另外因水的传能作用,水携带的能量远高于气体所携带的能量,致使裂缝炸裂扩展得更远。

1.2 空气不耦合装药时的孔壁初始压力

空气密度低、可压缩性强,炸药爆后产生的高温高压爆生气体在炮孔中膨胀直接撞击孔壁,对孔壁岩面形成冲击压缩作用,并近似认为这种高速冲击使孔壁冲击压力较炮孔中的爆生气体膨胀准静压力增大了8~11倍,由此得出的孔壁初始冲击压力为[10]:

Pi=nPs

(1)

式中:n为压力增大倍数,取n=8~11;Ps是爆生气体膨胀炮孔时的准静态应力[11],kN。

(2)

式中:ρe、ve分别为炸药密度与爆速;Kd是炮孔装药不耦合系数,Kd=db/dc(db、dc分别为炮孔直径和装药直径);k为绝热指数,一般近似取k=3。

1.3 水不耦合装药时的孔壁初始压力

水介质不耦合装药爆破时,水介质的作用使得孔壁所受到的爆炸冲击压力有较大变化。当水中冲击波到达孔壁后会迅速衰减为弹性应力波并以波速Cp在岩石中径向传播,冲击波在孔壁周围岩体中的压缩作用范围很小,因此可忽略岩石中冲击波的影响,将冲击波与孔壁岩面的碰撞当作是弹性的。假定冲击波是以正入射的形式作用在孔壁岩面上,则可用弹性理论近似求解出孔壁上的初始冲击压力值[11]:

(3)

式中:ρ1Cp为岩石的波阻抗;ρ0υ1为传播冲击波波速为υ1时水介质的波阻抗;Qc、QT分别为给定炸药的爆炸热及TNT的爆炸热。

1.4 不同介质下孔壁初始冲击压力对比分析

为了对比空气不耦合和水不耦合装药时的孔壁处初始冲击压力,根据现场使用的炸药和围岩状况,选取以下具体的实际爆破参数:ρe=1 250 kg/m3、ρ1=2 530 kg/m3、ρ0=1 000 kg/m3、ve=4 500 kg/m3、Cp=4 390 kg/m3、υ1=2 701 kg/m3、QT=4 200 kg/m3、Qc=3 670 kJ/kg。

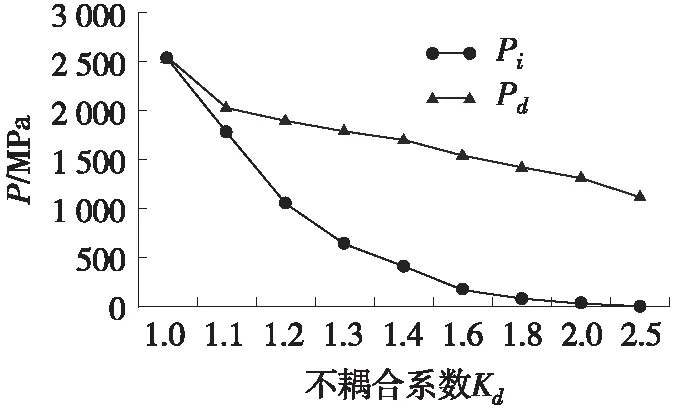

根据公式(1)~(3)分别计算出空气介质和水介质下装药爆炸时的孔壁初始压力Pi和Pd,结果如表1和图1所示。

由表1和图1可以看出:

图1 不同耦合介质装药爆炸时的孔壁初始压力

表1 不同耦合介质装药爆炸时的孔壁初始压力 MPa

1)爆炸时的孔壁初始压力随着不耦合系数Kd的增大而减小,因此现场爆破施工时尽量采用较小的不耦合系数Kd,减少爆破应力波在传播过程中的衰减。

2)不耦合系数Kd相同时,水介质不耦合装药爆破(水压爆破)产生的孔壁初始压力Pd始终大于空气介质不耦合装药爆破(常规爆破)的孔壁初始压力Pi,说明在水介质中进行装药爆破比在空气介质中进行爆破效果更好。

3)随着不耦合系数Kd的增大,水压爆破的孔壁初始压力衰减幅度远小于常规爆破,表明水介质能更好地传递爆破能量,炸药能量利用率高,储能作用明显。

2 水压爆破数值模拟分析

2.1 数值分析模型的建立

2.1.1 算法的选择

LS-DYNA软件以Lagrange算法为主,兼有Euler算法、ALE算法,并以显示求解为主,兼有隐式求解功能。

1)Lagrange算法:以网格单元的变形描述物质的运动界面,能精确地跟踪材料边界和界面,一旦Lagrange网格畸变严重,计算就难以继续进行。在岩石爆破等大变形问题的计算中需要定义材料侵蚀失效准则来模拟岩体的破碎、裂纹的发展行为。

2)Euler算法:Euler算法的网格是固定的,变形用物质的输运和流动来描述,因而从理论上适用于处理大变形问题。本算法操作步骤为:(1)Lagrange计算;(2)重分计算网格。但是Euler算法相对来说计算耗时较长,且存在物质在网格中的流动界面不清晰的缺点。

3)ALE算法:多物质ALE算法在边界运动处理上借鉴了Lagrange算法,同时在网格的划分上吸纳了Euler方法的长处,因此能有效处理大变形问题,且其计算精度比纯Euler算法更高,缺点是存在边界不光滑及欧拉物质非物理穿透的问题。

隧道开挖爆破在数值模拟中最主要的问题是炸药、空气、水、炮泥之间的耦合关系及大变形、大位移问题[12],为实现流体-固体耦合的动态分析,在数值计算过程中选取ALE算法定义空气、水、炮泥及炸药模型,选用Lagrange算法建立岩体模型。

2.1.2 计算模型的建立

假定围岩是均质的,建立二维数值模型进行爆破模拟。模型几何尺寸为4 m×3 m,炮孔孔深3.3 m,孔底预留0.7 m保护层;炮孔直径45 mm,药卷直径32 mm,采用从炸药底部起爆的方式;中间为空气介质、装药部分或者水介质、装药部分。为分析不同堵塞方式下的爆破效果差异,在炮孔周围设置 A~F共8个应力测点,通过求解各测点应力时程曲线获得各测点的有效应力峰值,并对数据进行对比分析。

2.1.3 材料的本构关系及参数选取

为了能对爆破过程中的岩石及炮泥材料大变形问题进行合理分析、消除不确定因素、保证结论的可靠性,假定岩体与炮泥材料是均质且各向同性。岩石介质采取弹塑性材料模型来定义,并在屈服应力中引入了应变率因子,以便较好地模拟炸药爆炸近区岩体应变和应变率效应,采用*MAT_PLASTIC_KINEMATIC材料进行模拟[13]。炸药采用高能炸药材料模型(MAT_HIGH_EX-PLO-SIE_BURN);空气和水介质均采用MAT_NULL空白材料模型;炮孔堵塞材料采用*MAT_SOIL_AND_FOAM状态方程确定。在高压状态下,空气与水采用Gruneisen状态方程描述[14]。

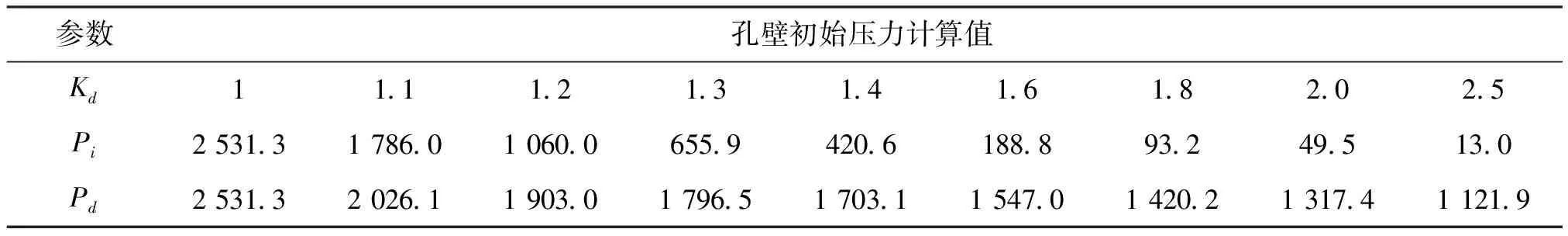

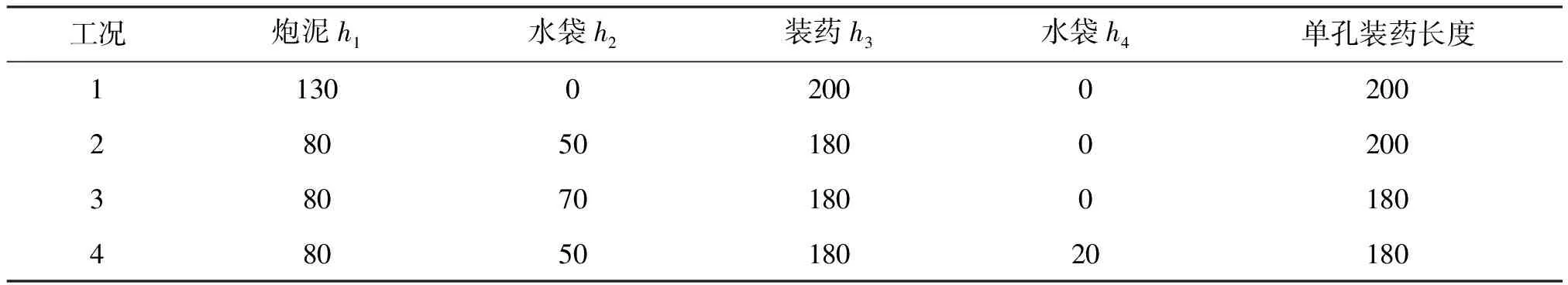

2.1.4 单孔柱状不耦合装药模型工况设置

采用水压爆破时,炮眼的布置、深度、数量、时间间隔、起爆顺序与常规爆破一致,不同的是在每个炮眼中增加了水袋和炮泥,适当减少了装药量和改变了装药结构。为研究水压爆破堵塞方式对爆破效果的影响,设置4种装药方式进行对比计算分析,水压爆破装药结构如图2所示,各工况具体装药参数如表2所示。

图2 水压爆破装药结构示意

表2 各工况水压爆破装药结构参数 cm

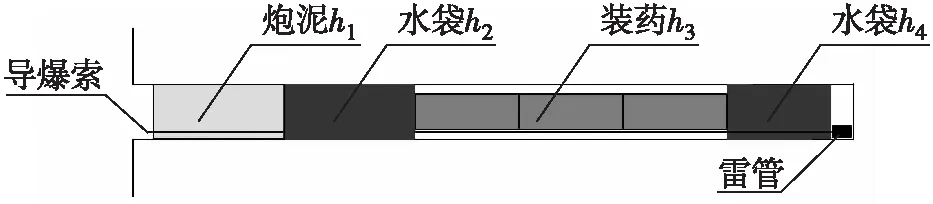

2.2 模拟计算结果及分析

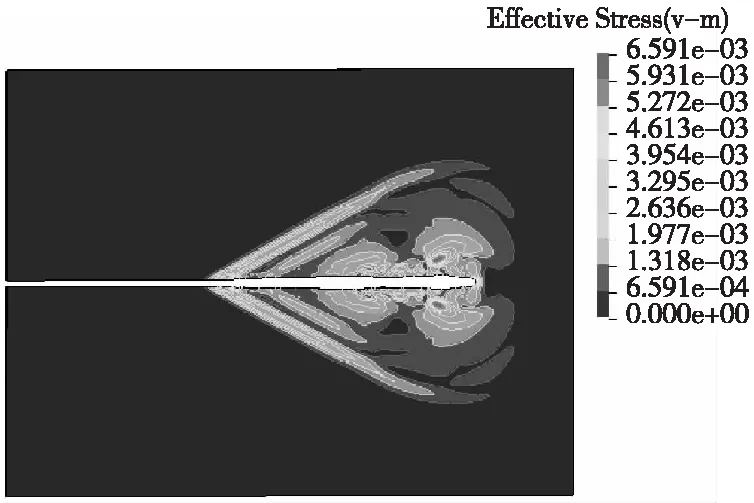

4种装药结构工况下模拟计算得到的炮孔围岩有效应力云图(0.28 ms)如图3所示。对比工况1和其他工况可以看出:在水介质环境下爆破时,炮孔周围的有效应力分布均匀,爆破效果较好;工况4中,在爆破孔底部采用20 cm的水袋代替了部分炸药,其有效应力分布情况与工况2中基本类似,说明水压爆破在达到同样爆破效果的情况下可减少部分炸药。

(a)工况1

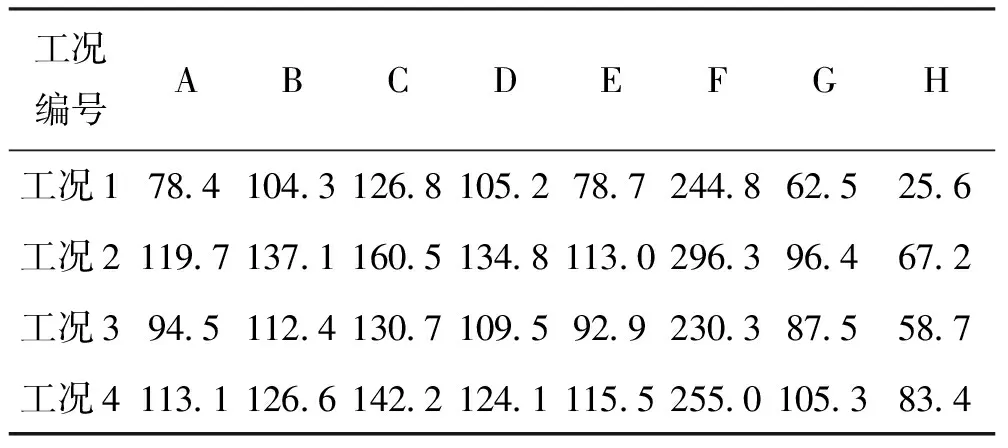

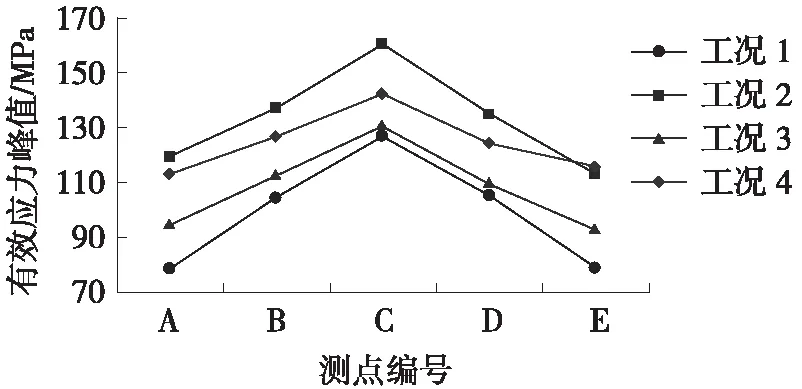

为进一步研究各工况下的炮孔围岩有效应力分布,利用后处理程序LS-PREPOST获得4种工况下各个应力测点对应单元的有效应力时程曲线,并提取了对应的有效应力峰值,结果如表3所示。根据表3绘制出4种工况下沿炮孔轴向应力分布和沿炮孔径向应力分布,如图4所示。

表3 各测点有效应力峰值 MPa

(a)沿炮孔轴向应力分布

由表3和图4可知:

1)在相同药量与水袋长度情况下,水袋移至炮孔底作为水垫层代替了部分炸药,其测点应力分布与装药时相类似。同时由于孔底的水垫层,炸药药柱向爆孔中间移动,炸药沿炮孔长度分布更加均匀,使炮孔区段裂隙增加,围岩得到充分破碎。

2)当采用水土复合堵塞时,在总的水袋长度一致时,沿炮孔轴向的水袋分布越分散,则沿炮孔轴向的峰值有效应力衰减越慢,应力作用范围越大,将水袋分多段装填有利于均匀破碎岩石,更充分地利用炸药能量。

3)相同装药长度条件下,采用水土复合堵塞并在孔底用水袋代替一部分炸药的轴向不耦合装药能提高能量利用率,提高爆炸应力对岩体的作用,使产生的爆炸应力更均匀作用于岩体,使得岩体更均匀破碎、大块率降低。

从爆破效果综合及成本考虑,同等装药长度条件下,采用水土复合堵塞并在孔底用水袋代替一部分炸药的轴向不耦合装药结构最优,爆破效果好,节约爆破成本,同时装药结构形式简单,现场可操作性强。

3 现场试验及效果分析

3.1 工程概况

金林隧道为分离式特长隧道,双向4车道,设计速度120 km/h。隧道左线长3 448 m,最大埋深约 317 m;隧道右线长3 466 m,最大埋深约 333 m。隧道穿过构造侵蚀中低山地貌,地形起伏大,地面标高 490 m~859 m,最大相对高差约 369 m,山体植被茂密。隧址区地层岩性主要为第四系坡残积粉质粘土、元古代云开岩群变质砂岩、加里东期花岗岩及其风化层。坡残积土层、全-强风化岩岩质极软,遇水易软化崩解;中风化层破碎,岩质较软-较硬,微风化层岩质较硬-坚硬,节理裂隙较发育,较破碎-较完整。根据浅层地震折射波,隧道区间覆盖层层厚在 2.1 m~48.5 m 之间,纵波波速在 390 m/s~1 100 m/s 之间,围岩较松散,稳定性较差;基岩由中、微风化花岗岩组成,测线隧道区间纵波波速 3 140 m/s~5 290 m/s,根据波速推断,基岩岩体比较完整,Ⅲ级围岩占88%,Ⅲ围岩开挖断面宽度12.05 m,高度8.5 m,断面面积90 m2。

3.2 现场爆破试验方案

以金林隧道Ⅲ级围岩段(断面面积90 m2)开展水压爆破与常规爆破对比试验。对比基础以相同开挖断面面积、炮眼布置和钻孔深度的条件下开挖为例,按钻爆设计相关要求进行相应的预设计。

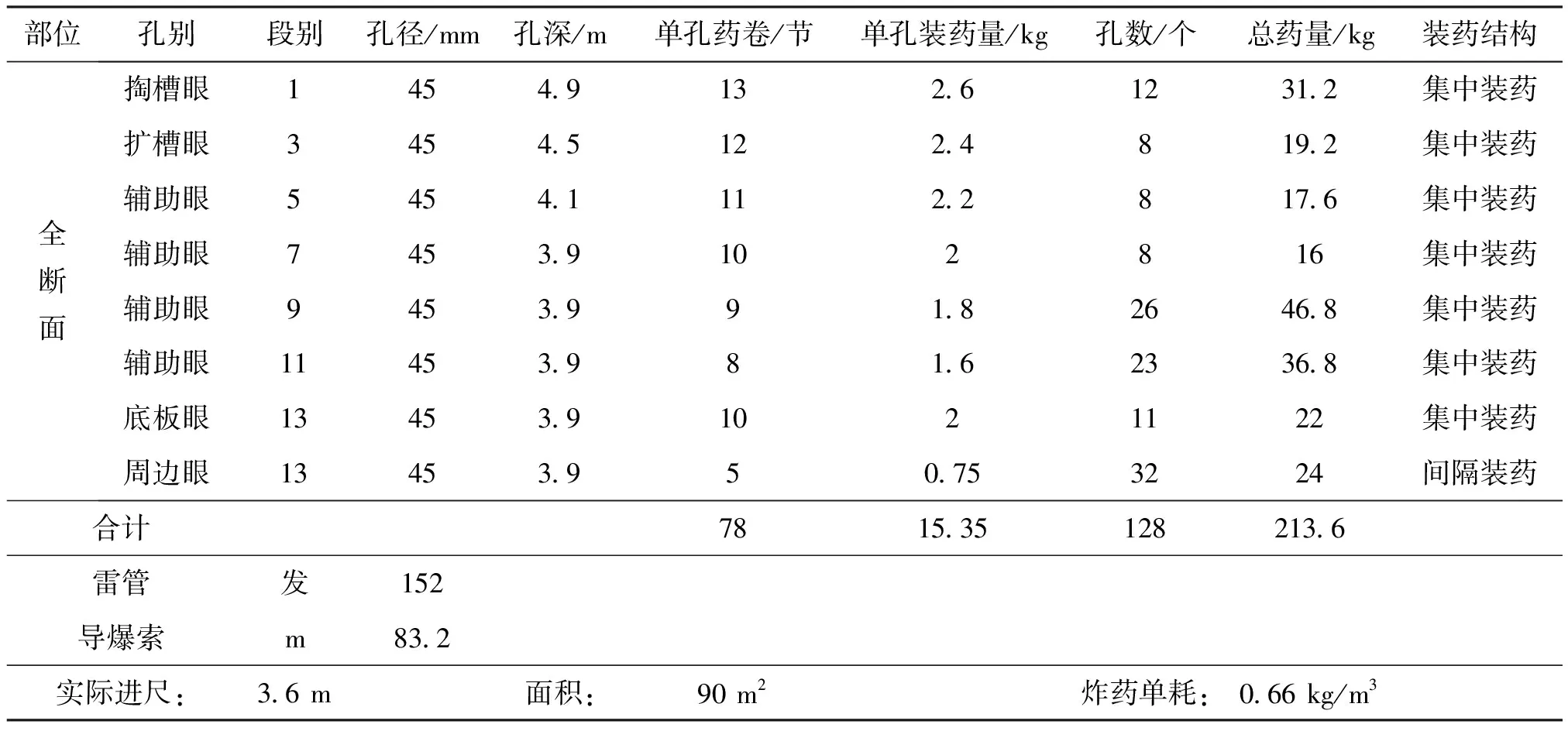

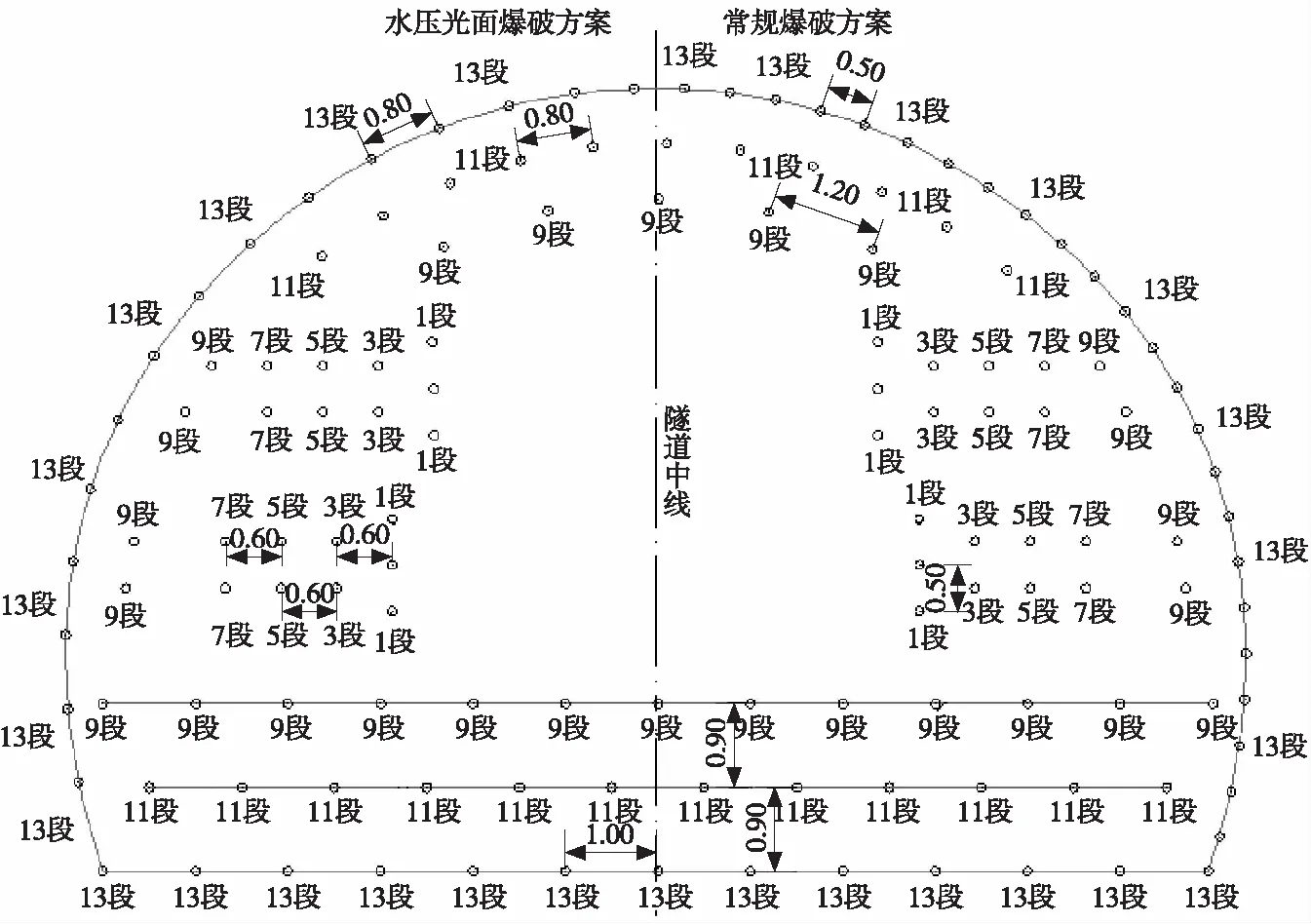

3.2.1 炮眼参数

水压爆破炮眼参数与常规爆破炮眼布置除周边眼布置不一样外,其他炮眼布置相同。水压爆破周边眼间距扩大至80 cm(常规爆破50 cm),常规爆破周边眼50个,水压爆破周边眼32个,其他炮眼数均一样。现场爆破炮眼分布如图5所示,现场爆破试验参数如表5、表6所示。

表6 现场水压爆破试验参数

(a)水压光面爆破与常规爆破方案比较

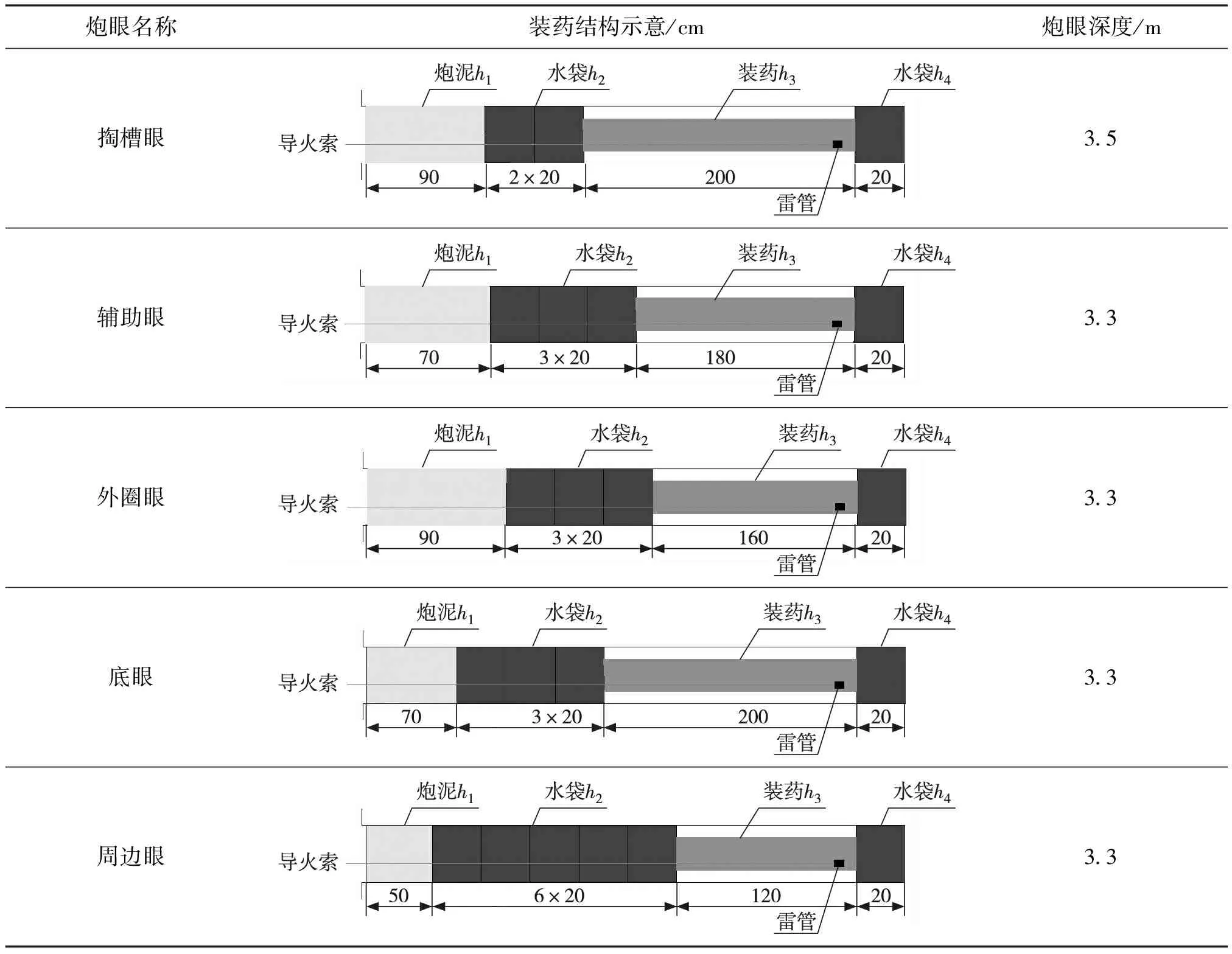

3.2.2 装药结构

在炮眼底部放置一节20 cm长水袋代替一节乳化炸药的装药结构,各类型炮眼均采用反向起爆方式,其他与常规爆破方案相同。各类型炮眼装药结构及参数如表7所示。

表7 水压爆破炮眼装药结构及参数

3.2.3 装药方法

装药前,先用专用标尺复核炮孔深度及整改到位。爆破持证专业人员按照钻爆设计确定的装药量分片组织自上而下进行装药,装药单孔根据钻爆设计参数及顺序按要求装入相应的水袋、药卷、炮泥。装药时,采用人工用木制炮棍装药,用炮棍轻轻捣实,避免药卷之间间隔较大,影响传爆。在装药过程中严禁大力用炮棍捣实炸药,防止用力过猛后使水袋破裂或使装药密度过大,造成炸药压死拒爆。

3.2.4 水袋制作工艺

往炮眼中注水的工艺是,先把水灌入到塑料袋中,然后把水袋填入炮眼的底部与中上部位。水袋加工封口机采用塑料灌装封口机,塑料袋为通用的聚乙烯塑料制成,袋厚0.8 mm左右,炮眼直径为45 mm,水袋直径为35 mm,袋长200 mm左右,封口机使用前,排空水管内空气,然后将袋子分别安装在喷嘴上,水袋灌满后压口塑封。合格的水袋要求:饱满、封口严实、不漏水、不渗水,坚实挺拔,便于在炮眼中装填。

3.2.5 水压爆破施工工艺

水压爆破工艺流程与普通爆破基本相同,不同之处在于要事先加工好爆破所需的炮泥及水袋,并在装药时按照设计的装药结构分次序装入水袋、炸药、水袋后,用炮泥堵塞。

1)测画断面炮眼定位:首先使用全站仪定出隧道的轴线与圆心,再以半径长在掌子面用红油漆画出开挖轮廓线,最后根据炮眼布置图画出炮眼位置,须严格控制周边眼和掏槽眼的测放精度。

2)钻孔:按测画断面炮眼位置进行开眼,开眼的位置要求尽量不偏离设计炮位。其中周边眼和掏槽眼要求达到“准、平、直、齐”,尤其要控制好以下几点:(1)控制眼门误差和眼底误差,不大于5 cm;(2)周边眼沿轮廓线调整误差不大于5 cm,外插脚控制在20°~30°,眼底控制不超出开挖轮廓线10 cm;(3)除掏槽眼较深外,其他眼底落在同一垂直面上。

3)清孔、装药、起爆:炮眼钻好后,用高压气体进行清孔,将孔中的钻渣、小石渣清除干净,严格按水压爆破设计方案进行装药、起爆。

4)爆后检查及盲炮处理:响炮30 min及排烟后方可进入爆区检查,并对开挖断面形状、轮廓尺寸、爆破效果、爆堆的形状大小、飞石最大距离及盲炮情况进行现场记录,适时对爆破设计进行优化调整。如发现盲炮应立即按专项应急预案进行处理。

3.3 水压爆破效果

经过对掌子面(开挖断面面积、炮眼布置和钻孔深度相同的条件下)25个爆破数据统计分析,水压爆破的优势主要体现在以下几个方面:

1)水压爆破平均循环进尺3.6 m,最高循环进尺可达3.75 m,相比于常规爆破的平均进尺3.35 m提高了0.25 m,水压爆破平均炮孔利用率92.4%,较常规爆破平均炮孔利用率83.3%提高了9.1%。

2)水压爆破每循环总装药量213.6 kg,常规爆破每循环总装药量246.3 kg,每循环节省炸药32.7 kg。

3)经过10次爆破粉尘浓度监测结果对比分析,水压爆破比常规爆破粉尘浓度平均降低了42.5%,平均排烟时间由44 min缩短为22 min。

4)水压爆破岩石破碎粒度相对比较为均匀、大块率降低、基本不发生爆破飞石,个别飞石可控制在20 m范围左右,且爆堆集中,便于隧道出渣挖装和运输作业,减少出渣时间。

4 结论

1)爆破时,水介质不耦合装药爆破产生的孔壁初始压力始终大于空气介质不耦合装药,孔壁初始压力随着不耦合系数Kd的减小而增大,且水压爆破的孔壁初始压力衰减幅度远小于常规爆破。现场爆破施工时,为充分提高炸药能量的有效利用率,宜采用较小的不耦合系数的水压爆破方式。

2)沿炮孔轴向的水袋分布越分散,则沿炮孔轴向的峰值有效应力衰减越慢,应力作用范围越大。水袋置于孔底时,炸药药柱向爆孔中间移动,炸药沿炮孔长度分布更加均匀,使炮孔区段裂隙增加,岩石得到充分破碎。

3)采用水土复合堵塞并在孔底用20 cm水袋代替部分炸药的轴向不耦合装药结构,在同等开挖进尺情况下,炸药的使用量少,爆破粉尘浓度低,施工工期短,具有显著的“节能环保”作用。